高填充固体推进剂模拟物加工流变行为的实验研究

林 祥,张 军

(1.北京科技大学化学与生物工程学院,北京 100083;2.西安近代化学研究所,西安 710065)

0 前言

由于大量不可压缩微纳颗粒的存在,高填充聚合物复合材料在熔融加工过程中的流动变形特征极易受到熔体温度、压力的影响[1⁃4]。当颗粒含量超过某一临界值时,在振荡剪切扫描测试的低频区,复合材料熔体的黏弹性会发生经典的液⁃固转变行为,而这种转变正是粒子本身所构成的网络结构导致[5⁃6]。因此,在制备聚合物复合材料时,提高颗粒含量虽可促进复合体系本身功能特性产生逾渗转变,但填料颗粒在聚合物内部所形成的团聚网络在一定温度、压力下会导致材料熔体加工流变行为的变化。

在低频振荡剪切测试时,随着熔体温度升高,刚性颗粒在高黏弹性熔体内部的活动能力会随之增强,这不但提高了颗粒的随流能力,在一定程度上还会促进颗粒间进一步发生团聚,形成颗粒⁃颗粒网络,从而诱导了熔体弹性响应增强的现象(损耗剪切因子变小)。Sarvestani等[7⁃8]定义了有关聚合物基体内部刚性颗粒网络的形成与破坏的分子基础理论,其认为颗粒⁃颗粒网络对高填充熔体体系的黏弹性行为起主要决定作用,即颗粒之间的物理相互作用(主要是范德华力)导致了颗粒网络产生弹性响应,而颗粒的运动和颗粒网络的破坏则是引起黏性响应的主要因素。因此,聚合物纳米复合材料熔体黏弹性会随着颗粒与颗粒的间距及颗粒表面与聚合物基体之间物理作用的变化而变化[9⁃10]。类似的结果在 Kourki等[11]的研究中也有报道。Kourki等将高填充聚合物复合体系中划分出3种平行网络:颗粒⁃颗粒间网络、颗粒⁃聚合物大分子链间吸附网络以及聚合物⁃聚合物大分子链间的缠结网络。在颗粒量低于逾渗浓度时,颗粒之间不会形成网络结构,而当其含量高于逾渗浓度后,颗粒之间所形成的网络会促使复合材料熔体在振荡剪切的低频区表现出剪切平台效应和液⁃固转变(LTS)转变[12⁃13]。

聚合物加工流变学研究的是加工过程中聚合物大分子链之间内摩擦滑移行为对流动时所承受的剪切应力的响应规律,其加工流变行为会受到加工过程中熔体压力、温度等加工参数的影响,尤其是高压力条件其流变特征会产生变化[14⁃25]。高填充聚合物复杂流体的流变行为由于掺杂了大量的刚性颗粒,其熔体黏弹特性的改变导致加工过程中制品尺寸精度的控制更加复杂,因此明确其流变特征的影响规律对高精度、高重复性加工至关重要。目前,在军事武器及航空、航天领域广泛应用的固体推进剂就是1种典型的高填充聚合物复合材料,主要通过低速螺推挤出生产成型,其工艺参数要求极其严格,且推进剂物料在螺杆挤出机中的运动还完全处于“暗箱状态”。为了研究固体推进剂物料的加工成型及装备、工艺的升级迭代,就需要对物料的流变特性进行研究[26⁃29]。

为了实验安全,本文采用了1种固体推进剂模拟代料进行流变行为的测试分析,该模拟物是1种含有碳酸钙45%(质量分数,下同)、醋酸纤维素40%、增塑剂10%以及少量炭黑、催化剂等组分的高填充复杂体系,主要分析了不同温度下物料η随温度、剪切速率、熔体压力等工艺因素的变化规律,着重讨论了测试过程中熔体压力或剪切法向力对物料η的影响,提出了高填充熔体流变测试的修正方法。

1 实验部分

1.1 主要原料

碳酸钙,轻质,纯度>97.0%,绵竹市益邦科技有限公司;

醋酸丁酸纤维素,55⁃1,无锡市化工研究设计院实验厂;

增塑剂(邻苯二甲酸二乙酯),纯度>99.0%,上海木野精细化工有限公司;

炭黑,N774,天津宝驰化工科技有限公司。

1.2 主要设备及仪器

真空干燥箱,DZF⁃6050,上海林频仪器股份有限公司;

实验密炼机,Polylab,哈克,美国赛默飞世尔科技公司;

平板硫化机,XLB⁃D350×350×2,浙江湖州东方机械有限公司;

出口增压式毛细管流变仪,料筒直径20 mm,所采用的毛细管直径包括0.5、0.8、1.0 mm,长径比均为16,入口角均为90°,不同直径的毛细管口模可以串联组合,自制;

旋转流变仪,MCR 302,直径8 mm平板转子,奥地利安东帕公司;

电子扫描显微镜(SEM),SU8010,加速电压3~5kV,日本Hitachi公司。

1.3 样品制备

固体推进剂模拟物料,主要成分为碳酸钙45%、醋酸纤维素40%、增塑剂10%以及炭黑、催化剂等残余组分5%;将粉末状模拟物料在真空烘箱中80℃干燥12 h,然后采用密炼机在80 r/min、120℃条件下混炼6 min,将混炼后物料剪碎成特征尺寸为5~8 mm的颗粒备用;采用平板硫化机将混炼后的物料热压成厚度1 mm,直径10 mm的圆片,热压条件120 ℃、15 MPa。

1.4 性能测试与结构表征

形态分析:采用液氮脆断方式将制备的复合材料薄片进行脆断,选择其中脆断面较为平整的样品进行SEM观察,比较各不同形貌颗粒在各填充量下基体中颗粒的分散形态;

η测试:使用自制出口增压式毛细管流变仪在100、110、120℃测试条件下测试物料的η,分别采用单毛细管口模及双毛细管口模2种模式测试物料的稳态η;其中,双毛细管口模测试模式是指在物料流动方向上从上至下将2个毛细管口模串联组合,单毛细管口模采用0.5、0.8、1.0 mm直径的毛细管口模,长径比均为16;双口模组合则是分别采用了1.0~0.5、1.0~0.8、1.0~1.0 mm的双毛细管口模串联(后者为出料口模);采用旋转流变仪测试了模拟物料在50、60、70、80、90、100 ℃温度下的复杂剪切黏度,采用8 mm直径平板在小振幅剪切震荡模式测试了应变0.5%与5%下、振动频率0.01~100 s-1下的η及模量;其中,根据平板下压法向力的不同,还考察了不同法向力下物料所反映出的剪切流变行为。

2 结果与讨论

2.1 物料微观相态结构

图1为脆断面相态形貌,可以发现,由于该模拟物物料含有大量的碳酸钙颗粒及醋酸纤维素,在增塑剂的作用下,微纳米颗粒组分聚集在一起成为连续相结构,而醋酸纤维素纤维则均匀地分布于其中形成分散相,纤维与其他组分之间并未出现明显的界面脱粘。此外,醋酸纤维长度远大于纤维直径,在混炼后纤维素之间相互缠绕,形成复杂的内部网络结构。

图1 密炼后固体推进剂模拟物料的微观相态Fig.1 Morphologies of solid propellant simulant after banburying

2.2 毛细管稳态剪切测试

采用具有出口增压效果的毛细管流变仪测试不同压力下模拟物料的η,测试装置及典型测试曲线如图2所示,表示了1种三阶式毛细管流变仪结构。其中,3个不同或相同直径的毛细管口模在竖直方向上串联,熔体依次从上至下流过毛细管口模直至流出,从而实现在单次测试中获得不同熔体压力下的η数值。经过多次实验测试,在相同剪切速率下,就可获得不同毛细管处测试所得的η及压力数据,从而建立熔体η与熔体压力之间的函数关系,如图3所示。对图3中的η⁃压力数据进行线性拟合,从而可计算出η自然对数lnη与熔体压力之间线性函数的斜率β,并以β来表示η对压力的依赖性。

图2 三阶分压毛细管流变仪及典型熔体的阶梯压力、剪切速率⁃时间曲线示例Fig.2 Triple⁃stage capillary rheometer and an example of step pressure and shear rate⁃time curves for typical melts

η(单位为Pa·s)对熔体压力的依赖性可借鉴经典的Barus方程进行评估,如式(1)所示:

式中P0——大气压力,MPa

P——熔体压力,MPa

β——η的压力敏感性系数,GPa-1

ηP0——常压下熔体黏度,Pa·s

一般认为P0≈0(实际为0.1 MPa),则有式(2),此时β为η⁃压力对数关系曲线的斜率。

通过比较单口模及双口模组合的毛细管内物料熔体压力与η大小变化发现,模拟物料的熔体η对压力表现出非常明显的依赖特征,随着熔体压力的提高其η的表观数值也迅速增大,在较高剪切速率下熔体压力可高达121 MPa[图3(a)]。随着熔体温度的升高,模拟物料η的压力依赖性也有一定程度的提升,其β值从7.23 GPa-1增大至 9.65 GPa-1,以剪切速率 300 s-1为例。同时,高剪切速率下的η压力敏感性有一定程度的下降。这是因为在较高的剪切速率下,相同测试η数据下的熔体压力也较大,此时物料内部的固体颗粒与纤维塑之间的可压缩空间也较小,因此压力对物料流动性能的影响会有所减弱。因此,当颗粒体积分数较高时,熔体内部所存在的大量复杂颗粒⁃颗粒网络及颗粒⁃聚合物网络会导致其流变行为将变得更加复杂。若要真实准确地获得材料的流变性能,则必须考虑测试过程中的压力对η的影响,这有利于提高模拟计算的可靠性与精确度。

图3 不同剪切速率及温度下模拟物料熔体η的压力依赖性Fig.3 Pressure depencence of η of the simulant at different shear rate and temperature

因此,针对高填充的、复杂体系聚合物复合材料,首先假设材料在一定温度条件下其内部相态结构稳定不变,且在较大熔体压力的作用下,这种相态结构亦不会发生变化。如此,在测试熔体的真实η时,可通过式(3)所示函数方程进行实验测试η的修正计算,其中,aTP为η校正因子,其中参数的大小需要根据实验进行确定,可由式(4)计算:

式中aP——压力对黏度的修正因子

aT——温度对黏度的修正因子

Pref——环境压力,可设为零

ηref——参考黏度,Pa·s

f(,P,T)——黏度方程,Pa·s

T——熔体温度,℃

Tref——环境温度,等温测试时Tref=T

E——黏流活化能,J/mol

R——气体常数,J/(mol·K)

当温度不变时,则熔体η的大小受压力的影响可以结合Barus方程与Arrenihus方程进行修正。

2.3 小振幅振荡剪切测试

从毛细管稳态剪切的测试结果可以发现,在较高的温度下,模拟物料的熔体压力从12 MPa至121 MPa不等,在如此高的熔体压力下,很容易理解压力对流变测试结果的影响。但是,当采用小振幅振荡剪切测试时,压力对其η的影响是否依然存在,则有必要进一步研究。因此,我们在50~100℃下采用旋转流变仪测试了模拟物料的复杂剪切黏度,尤其考察了平板所施加的法向力对测试结果的影响,测试方法及样品形状如图4所示。

图4 小振幅振荡剪切装置及样品Fig.4 Apparatus and samples of small amplitude oscillation shear meansurement

测试结果表明,模拟物料的复杂剪切黏度也表现出明显的压力依赖性特征,且这种特征的强弱也与温度相关。在相同温度下,法向力的大小可通过平板下压位移决定,选择熔体测试模式,则可施加的最大法向力为50 N。在80℃温度条件下,首先对不同法向力作用下的物料进行动态剪切测试,结果如图5所示,图中4种颜色曲线代表同等温度及剪切速率、不同法向力下的测试结果,同一颜色对应同一测试结果。虽然振荡剪切测试模式下物料的压力要远远小于毛细管中的稳态测试,且法向力的大小随着剪切速率的提高也从12~15 N的范围提高至31~42 N的范围,但其复杂剪切黏度仍然表现出一定的依赖性特征,从大约105Pa·s提升至3✕105Pa·s左右,η大小提高了约2倍。图5的测试结果还进一步表明,法向力对η的影响是连续性的,随着测试物料受到的压力逐渐增大,其η也呈现出连续递增,这说明该测试模式下物料内部的微观相态结构也是连续不变的。

图5 80℃、振幅0.5%下模拟物料复杂剪切黏度与压力的关系Fig.5 Relationship between complex shear viscosity and pressure of the simulant at 80℃and amplitude of 0.5%

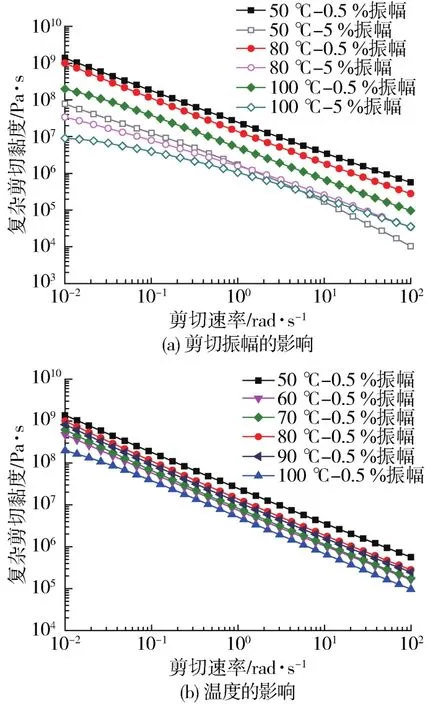

但是,在实际测试过程中,针对高填充复杂物料体系的平板振荡剪切测试,我们还发现平板与物料之间的剪切“打滑”现象,且“打滑”的程度还与振荡幅度相关。在振荡剪切模式下,η的计算假设涵括了壁面处剪切无滑移,物料在平板以下空间发生周期性振荡剪切变形。因此,在实际测试过程中,需根据具体的物料特性设定合适的剪切振幅。图6比较了剪切振幅为0.5%与5%下2种模式下的测试结果。结果发现,该模拟物料一方面随着温度的升高其流动能力会有所提升,相同剪切速率下(如100 s-1),当温度从50℃升高至100 ℃时,物料的η从5.6✕105Pa·s降至1.0✕105Pa·s,同时表现出典型的剪切变稀行为[图6(b)]。但是,相比于大多数的纯聚合物熔体而言,模拟物料η随温度的变化并不大,在50℃的温范围内,其η变化仅有1个数量级。整体上而言,温度升高时,模拟物料的η会有所降低,但由于其内部含有大量的固体填充颗粒,其η对温度的依赖性也会有一定的波动,如图6(b)所示,即60℃下的物料η相对80℃下的物料η略低,这正是剪切法向压力对测试结果的影响。在这一测试过程中,我们无法精准地控制剪切法向力,因此,图6所示的测试结果在一定条件下是可以接受的。这也再一次说明高填充复杂聚合物材料流变行为测试的复杂性。

图6 0.5%与5%振荡幅度下测试所得的复杂剪切黏度Fig.6 Complex shear viscosity of the simulant at amplitude of 0.5% and 5%

此外,通过比较0.5%振幅与5%振幅下的测试结果可发现,小振幅下所测得的复杂剪切黏度要明显高于大振幅下的η,且低温条件下不同剪切幅度下所测试的η数据差异更加明显,比如50℃时2种振幅模式下测试的η相差2个数量级。随着温度的升高,大振幅与小振幅下的η差异逐渐缩减。对于同一种物料在相同的温度及剪切速率下,物料的η应该唯一,而图6的测试结果则表明在测试高填充复杂物料体系的流变行为时,应变振幅的大小对测试结果的影响要引起关注,这对后续模拟计算结果的精度控制至关重要。

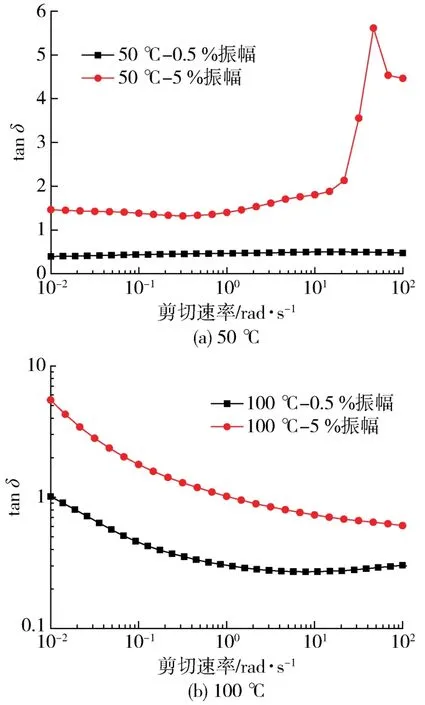

从图6中还可发现,所有温度条件下大振幅剪切测试所获得的η变化均保持较好的连续性,其η曲线中未表现出剪切“打滑”现象。但是,在较高的剪切频率下,测试得到的模量或损耗因子(tanδ)曲线则会呈现突变点,这说明在高剪切频率下物料与剪切平板之间存在滑移,如图7(a)所示。当温度升高至100℃时,小振幅与大振幅模式下测试的tanδ曲线均表现出连续性特征,这说明物料与剪切平板之间具有较好的黏结,测试过程中不存在大幅度的壁面滑移;而在较低的温度50℃下,tanδ曲线在较高剪切频率及较大振幅下,曲线出现了不稳定现象,这在实际测试过程中应该尽量避免。因此,在研究高填充聚合物复杂体系的流变特性时,物料所承受的压力以及所施加剪切应变的有效性会极大影响测试结果的有效性及精度。

图7 振荡剪切幅度及温度对tanδ的影响Fig.7 Effects of temperature and shear amplitude on tanδ of the stimulant

3 结论

(1)熔体压力介于12~121 MPa之间时,其压力敏感性参数介于4.81~9.65 GPa-1发生变化,相同剪切速率下熔体η随压力表现出幂指数的递增变化规律;

(2)即使在不高于50 N的熔体剪切法向力作用下(法向力15~42 N),高填充模拟物η在0.01~100 s-1内也会表现出大约2倍的差异;

(3)对于表现出强类固体特征的高填充模拟物复杂体系,动态剪切测试中的剪切应变振幅对η的测试结果影响明显,尤其在低温大振幅剪切情况下,高填充物料与剪切平板之间还易发生“打滑”。