基于DELMIA 软件的Tooling线下预搭仿真研究

文/储静·上汽大众汽车有限公司宁波分公司

基于DELMIA 软件制作完成Tooling 的预搭建数据,并制作出一份《标准搭手数据指南》,可以指导生产线员工利用线下时间完成Tooling的搭建,成功将搭建Tooling 所需时间从原来的3 个完整班次减少为1 个班次。

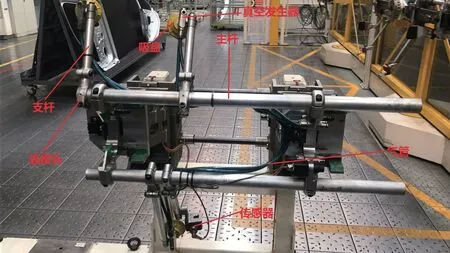

每年汽车冲压车间都会有新车型需要试模与生产,当一种新零件上线生产前都需要将压机线和模具进行一次适配,通常需要安排3 个生产班次才能完成全套的适配工作,包括模具封闭高度调整、拉深垫示教、Tooling 搭建等内容。本公司使用的是SCHULER 品牌的压机线,工位之间零件的传输使用的是机械手CrossBar-Feeder,简称CBF。因为需要搭建合适的Tooling(图1)来取放零件,属于最耗费时间和人工的一项工作,怎么样才能够快速精准的搭建Tooling 就成为了本文研究的重点。

图1 装在机械手上的Tooling

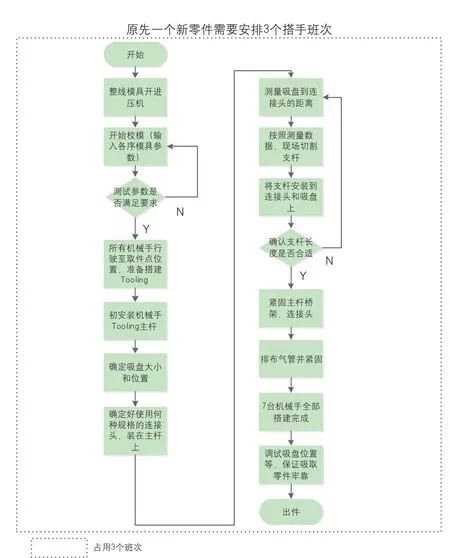

传统搭建Tooling 流程

搭建步骤

从模具移至生产线开始,一直到最后生产出合格零件,一般需要安排3 个班次(24 小时)做前期准备工作,统称为搭手班次。具体搭建步骤如下。

⑴模具上线后,首先需要校模。公司的SCHULER伺服压机线是6 序,共有6 台压机和7 个CBF 机械手,首先需要将每一序模具的数据全部输入系统,包括拉深垫的压力、拉深垫上死点、拉深垫示教、滑块封闭高度、模具吨位等数据。

⑵校模完成后,需要导入压机和机械手曲线。因为是伺服压机线,压机和机械手都需要单独的曲线才能实现整线连续运行。

⑶确认曲线的相关参数无误后,便可以开始搭建机械手Tooling。Tooling包含主杆、支杆、连接头、吸盘、传感器、气管、真空发生器等几大部分,这也是整个搭手班次内占用时间最长、最耗费人力、难度最高的工作。

在搭手班次中,每班通常会安排6 名熟练员工,首先需要将7 台CBF 全部行驶至取件点位置(图2),现场根据机械手取件点位置和零件在模芯内的相对位置,初步确定Tooling主杆长度,吸盘数量和吸盘位置;再将主杆安装在CBF 上,根据初步确定的吸盘位置测量出所需使用支杆的长度,再使用切割机切割出等长度的铝杆。由于现场测量精度差和吸盘位置经常需要调整等因素,经常出现支杆偏长或偏短,需要再次调整或切割的情况。

图2 机械手行驶至取件点位置

问题描述

⑴一个CBF 包括左、右两侧Tooling,每一侧至少有4 个吸盘,一个CBF 就至少有8 个吸盘、10 根支杆(加上2 个传感器的支杆)。照此计算,7 个CBF 就至少需要70 根支杆,现场需要大量的时间和人力来完成。

⑵连接头的规格众多,在现场搭建Tooling 时容易出现混用,经常一个Tooling上有3种规格的连接头,标准情况下2 种即可完全满足需求。

⑶如果一次性备足现场所需要的材料,往往会出现过剩的情况,完成搭手工作后清理现场也需要一些时间。

⑷现场除了主杆、支杆、吸盘外,还需要完成14 个Tooling 气管的排布和捆扎,其工作量也是很大且耗费时间的。

因为对于整条生产线来说,Tooling 全部搭建完成需要3 个班次(图3),工作量大且时间长,所以必须考虑怎样才能够大幅节省搭建Tooling 的时间,同时减轻搭建难度和强度,经过研究分析,决定使用DELMIA 软件帮助进行Tooling 的搭建。

图3 传统Tooling 搭建流程图

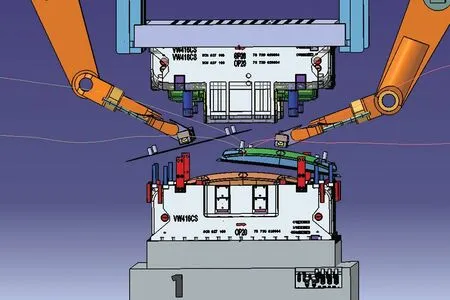

基于DELMIA 软件的仿真实现

基于DELMIA 软件强大的仿真功能(图4),可以大幅节省线下搭建Tooling 所需要的时间,减轻搭建难度和强度。在DELMIA 软件里,所有的模型都与现场生产线相一致,具有很高的参考性和实用性,通过仿真曲线可以完整模拟现场实际运行的情况,包括CBF 取件点位置坐标,曲线怎样运行才不会与模具发生干涉,这些都与吸盘位置、Tooling 位置等有关系。

图4 DELMIA 软件仿真功能

由于最初的时候,只是简单使用圆柱体来代替Tooling 和吸盘模型,这样做的好处是调整起来简单,弊端是不够精确,无法100%模拟实际现场,导致制作好的仿真曲线在现场还需要调整。因此设想如果可以准确的模拟吸盘位置、吸盘大小、传感器位置,就可以确保曲线的精度,也就可以实现利用DELMIA 仿真软件来帮忙完成Tooling 的预搭建。

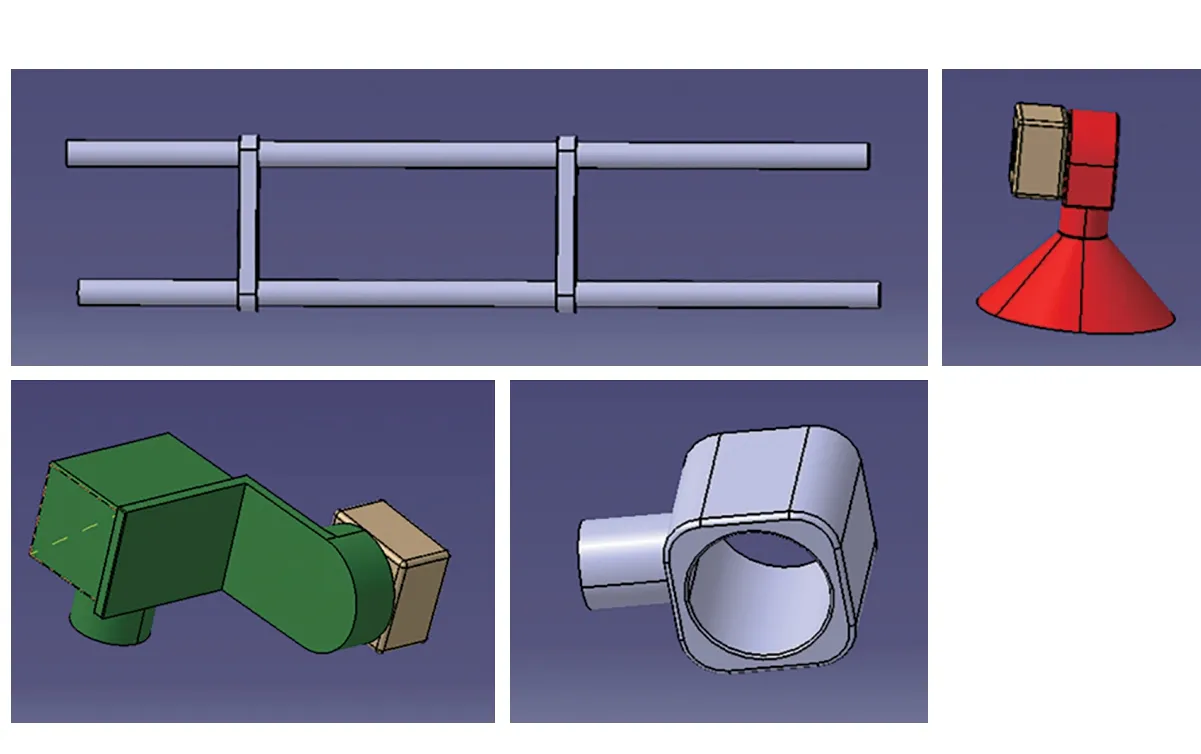

经过初步研究分析后,为了确保仿真结果与现场实际的一致性,严格依照实物尺寸制作Tooling 上所有部件三维模型,包括左侧Tooling 主杆、右侧Tooling 主杆、不同规格的吸盘、传感器、直角连接头、45°斜角连接头等(图5)。

图5 主要部件三维模型

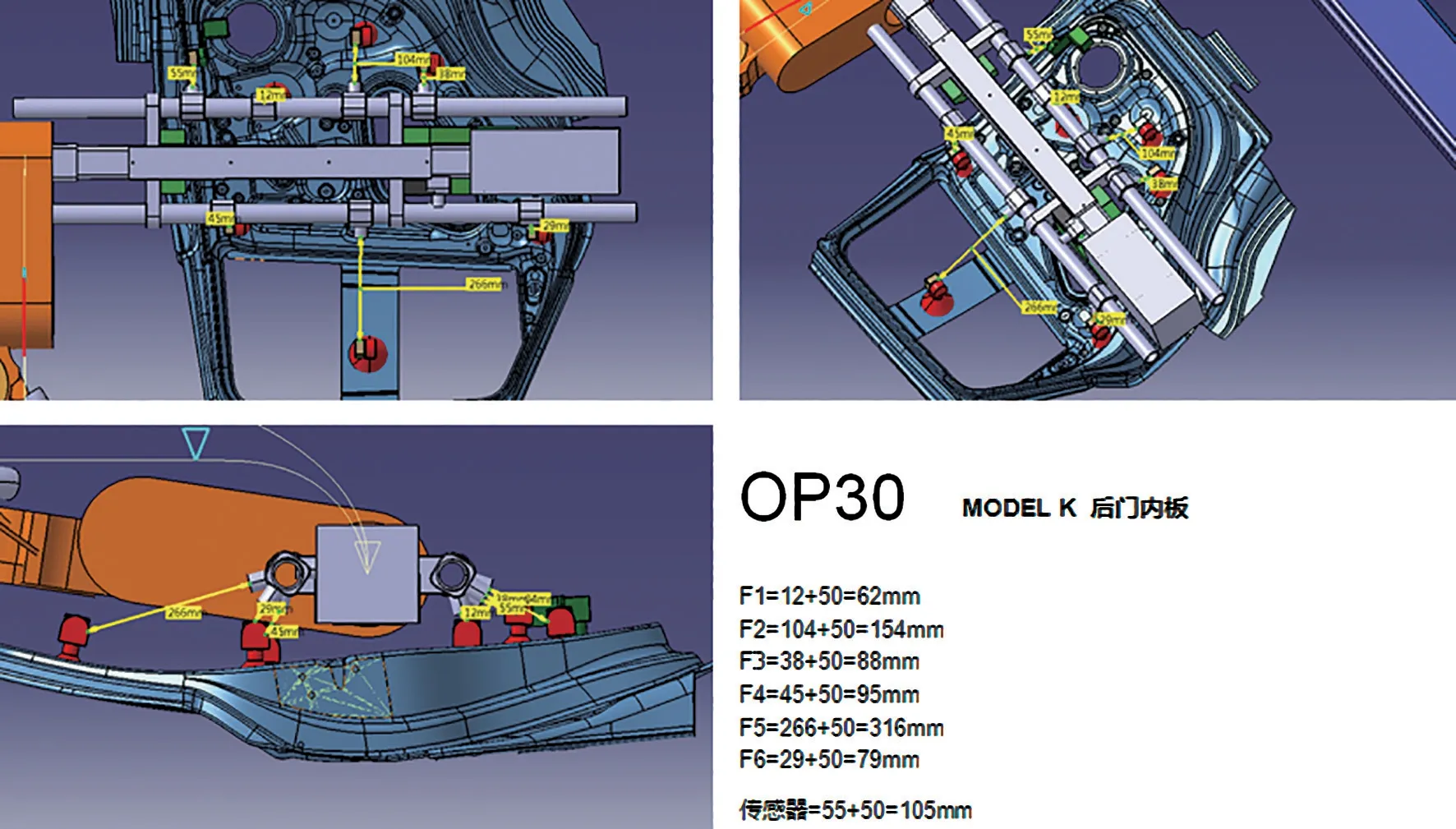

完成全部模型的导入后,根据实际布局逐个调整好每个模型的位置,开始测量每一个连接头至吸盘或传感器的长度。测量出的长度就是实际支杆长度,无需再利用公式计算,为了保险起见可以增加一定的冗余量。把所有工序的数据全部测量完成后,就可以输出一份预搭数据(图6),其中包含吸盘数量、吸盘位置、支杆长度等关键数据。

图6 预搭关键数据

利用制作出的这份预搭数据,在模具上线前,生产线员工可以利用线下空余时间完成主杆的搭建,以及支杆的切割、总组装,线管的排布捆扎等工作。为了进一步提高便利性和精确度,还通过测量和利用原有机械手备件,制作出了校准支架(图7),当在线下完成整套Tooling 搭建工作后,可以先放置在校准支架上调整,必要时可以配合模具使用,提高精度。

图7 校准支架

当所有线下预搭工作完成后,开始安排上线,所有机械手装好Tooling,并且行驶到取件点,这个时候所有吸盘和零件都应该是贴合的,如果位置稍有偏差,可以利用预留的冗余量做相应的调整。从多套零件的试验结果来看,已基本实现了设计的初衷。线下完成机械手Tooling预搭建工作后,只需安排1个班次,上线微调Tooling 即可完成全部搭建工作。优化后的Tooling 搭建流程如图8 所示。

图8 优化后的Tooling 搭建流程图

结论

此套方法实用性强,可操作性高,原来一个零件需要安排3 个班次,每个班次6 名主力员工,一个新车型差不多有12 个零件,共需要3×12 =36 个班次,6×3×12 =216 人次,采用此套方法后,可以将搭手班次缩短到1 个班次,每班安排6 名员工即可,共12 个班次和72 人次,一个新车型可以节约24 个班次和144 人次。