退火工艺对新型DH钢显微组织和力学性能的影响

王保磊 王俊峰 王 华 何燕霖 李 麟

(1.上海大学 材料科学与工程学院,上海 200444; 2.宝山钢铁股份有限公司 中央研究院,上海 201900)

汽车行业的快速发展要求汽车用钢具有更高的力学性能,这也带动了近年来超高强钢的快速发展[1],尤其是以Q & P钢和中锰钢为代表的第三代先进高强钢[2- 4]。汽车零部件形状复杂,所以用于制作汽车零件的具有高延展性的先进高强钢得到了快速发展[5]。发展最成熟的第一代和第三代先进高强钢分别是DP钢[6]和Q & P钢[7]。DP钢应用最为广泛,但其成形性能较差,难以用于制作形状复杂的零件。Q & P钢性能优异,但高硅高锰的成分设计不利于焊接性能和表面镀锌[8],不宜用于制作要热镀锌的产品和焊接件。

DH钢(dual phase steels with improved formability)[9]是近几年开发的成形性能好的新型双相钢,2016年德国汽车工业协会的冷成形钢板标准中首次提及此钢。与传统DP钢相比,新型DH钢含有一定量的残留奥氏体,具有良好的成形性能,在汽车行业得了广泛研究和应用[10- 13]。目前,虽有研究报道不同退火工艺对DH钢组织和性能的影响,但由于相组成复杂,对于退火工艺的影响机制、不同工艺退火的钢的微观组织演变等,文献中没有更多的报道。

本文对DH钢冷轧板进行了不同工艺的连续退火,研究了退火工艺对DH钢显微组织和力学性能的影响,以期为制备高性能DH钢提供理论依据和技术支持。

1 试验材料和方法

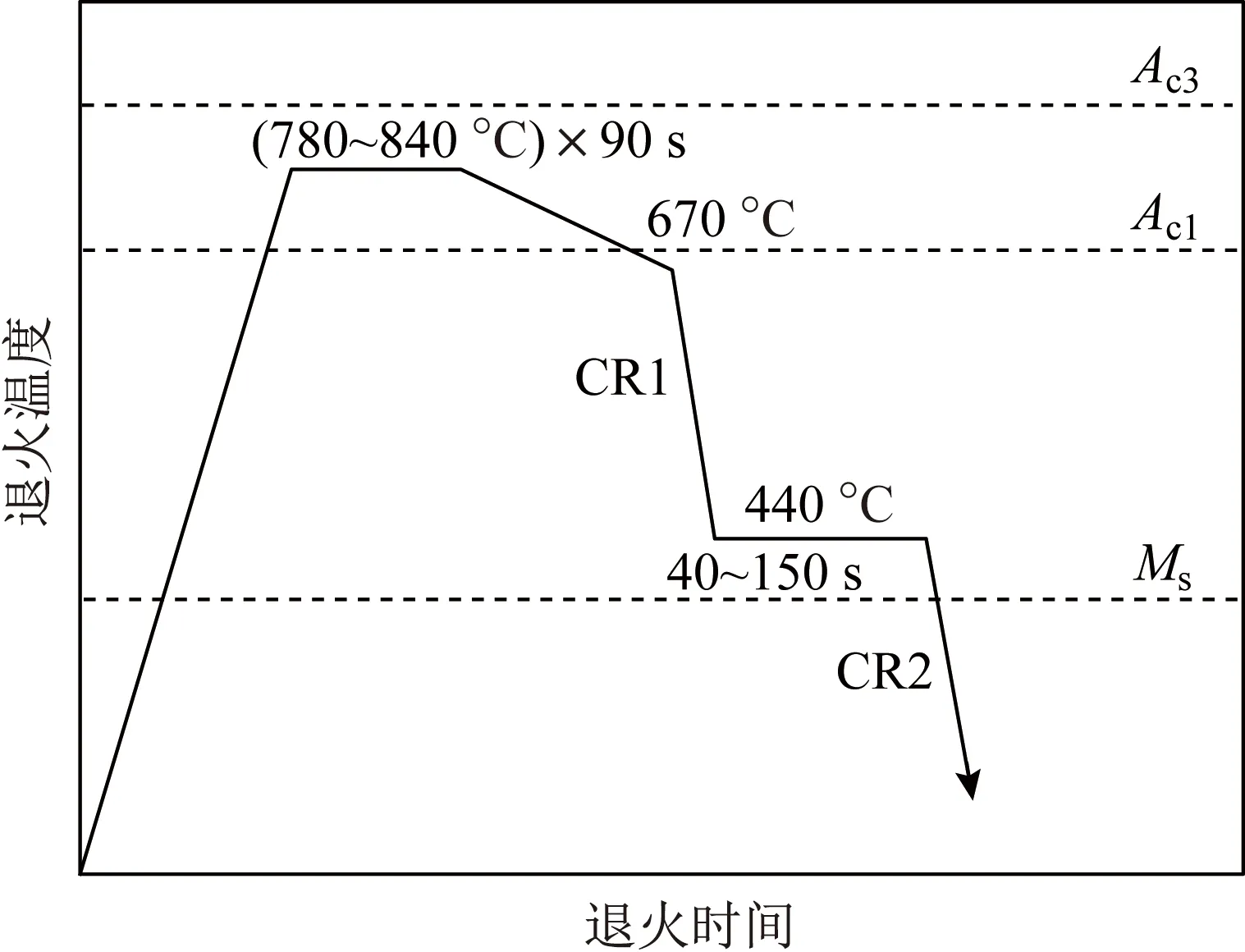

研究用DH钢冷轧板的化学成分如表1所示。沿轧制方向切取尺寸为150 mm×20 mm×1.5 mm的试块,对其进行模拟连续退火处理,退火工艺如图1所示。首先将试块加热至两相区某一温度,保温时间为90 s,保温后以4 ℃/s的速率冷却至670 ℃,然后以CR1(25 ℃/s)速率冷却至贝氏体转变区440 ℃等温,最后以CR2(25 ℃/s)速率冷却至室温。主要研究两相区退火温度和在贝氏体转变区的持续时间对DH钢组织和性能的影响:当两相区退火温度为780~840 ℃时,其余参数不变,在贝氏体转变区持续时间为40 s;当贝氏体转变区持续时间为40~150 s时,其余参数不变,两相区退火温度为810 ℃。

表1 试验用DH钢的化学成分(质量分数) Table 1 Chemical composition of the investigated DH steel (mass fraction) %

图1 连续退火工艺Fig.1 Continuous annealing process

在钢板上垂直于轧制方向取样制备金相试样,经体积分数为4%的硝酸酒精溶液腐蚀后,采用TESCAN MIRA3型场发射扫描电子显微镜 (scanning electron microscope, SEM)进行金相检验;采用体积分数为7%的HClO4酒精溶液将直径3 mm、厚度50 μm的圆片电解抛光至穿孔,采用JEM- 2100F型透射电子显微镜(transmission electron microscope, TEM)进行形态和相组成表征;室温下采用SmartLab X射线衍射仪(X- ray diffractometer, XRD)测量钢中残留奥氏体体积分数,采用Co靶(波长λ为1.79×10-10m),扫描角度为40°~130°。根据α相和γ相的积分强度计算残留奥氏体含量,如式(1)[14]所示。通过拉伸试验获得连续退火后钢的抗拉强度、屈服强度和断后伸长率。

Vγ=1.4Iγ/(Iα+1.4Iγ)

(1)

式中:Vγ为残留奥氏体体积分数;Iα、Iγ分别为α、γ相衍射峰的积分强度。

2 试验结果及讨论

2.1 退火温度对组织和性能的影响

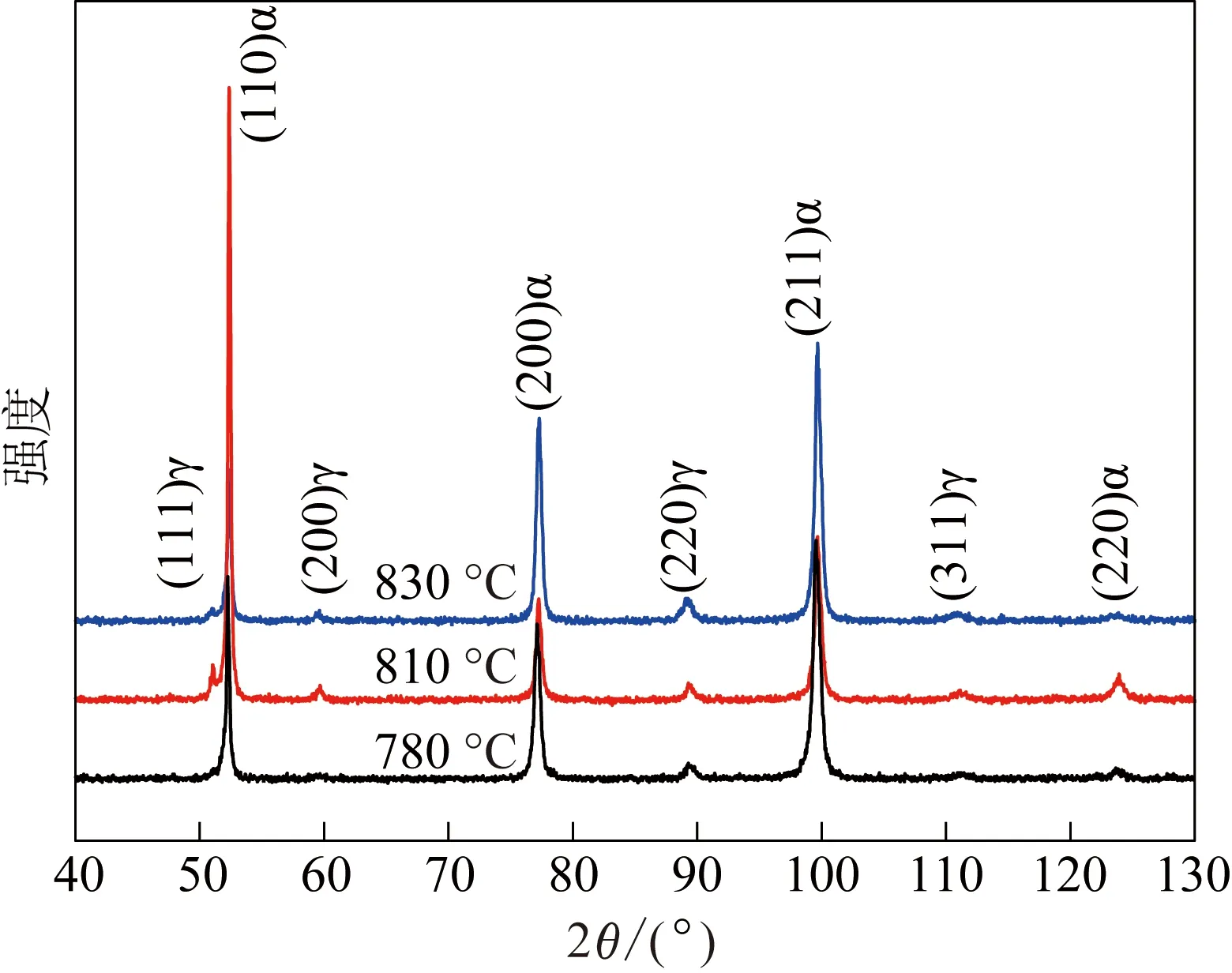

图2为不同温度退火的DH钢的XRD图谱。可以看出,退火温度升高并没有改变钢的相组成,钢的显微组织由α相和γ相组成,不同温度退火的钢均含有(111)γ、(110)α、(200)γ、(200)α、(220)γ、(211)α、(311)γ、(220)α衍射峰。不同温度退火的钢的残留奥氏体体积分数Vγ如表2所示。可见退火温度从780 ℃升高到810 ℃,Vγ从5.37%增加至7.94%,随着退火温度进一步升高到830 ℃,Vγ降低至7.26%。

图2 不同温度退火的DH钢的XRD图谱Fig.2 XRD patterns of the DH steel annealed at different temperatures

表2 不同温度退火的DH钢的残留奥氏体体积分数Table 2 Volume fraction of retained austenite in the DH steel annealed at different temperatures

图3为不同温度退火的DH钢的显微组织,均较细小,但相的含量、形态和分布有差异,深灰色相为铁素体(F),灰白色相为马氏体(M),无碳化物析出。此外还有残留奥氏体(RA)和贝氏体(B)。

如图3(a)所示,780 ℃退火的钢中铁素体形状不规则,岛状马氏体沿铁素体晶界分布,其原因主要是退火温度较低导致轧制变形特征未完全被消除[15]。铁素体中有少量亮白色残留奥氏体,无贝氏体。随着退火温度升高至810 ℃,钢中Vγ从5.37%增加至7.94%。如图3(b)所示,带状组织消失,铁素体呈等轴状,马氏体为板块状和条状,其尺寸略微增大。

图3(c)为810 ℃退火的钢的SEM组织,可见原奥氏体晶界有白色残留奥氏体。这是由于碳在γ相中的固溶度比在α相中大得多,所以退火时碳会向γ相富集。而且碳在γ相中扩散较慢,退火时间短(90 s),所以经过α/γ相界后碳难以在γ相中充分扩散,导致原奥氏体边缘形成富碳区,Ms点降低,易保留至室温[16]。此外,钢中形成了少量贝氏体。图3(d)显示,830 ℃退火的钢中马氏体含量增加、尺寸增大,Vγ略微减少至7.26%。这是由于退火温度升高使原奥氏体含量增加,奥氏体碳浓度降低,稳定性下降,难以保留至室温[17]。

图3 在780(a)、810(b,c)和830 ℃(d)退火的DH钢的显微组织Fig.3 Microstructures of the DH steel annealed at 780(a), 810(b,c) and 830 ℃(d)

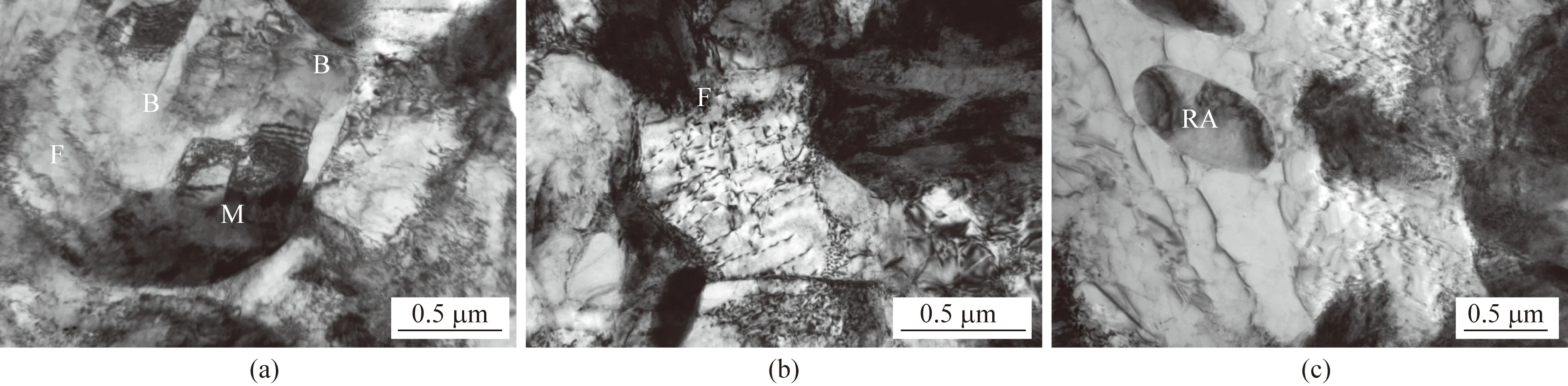

图4为810 ℃退火的DH钢的TEM组织。图4(a)中可见少量贝氏体,呈板条状,部分板条边界较模糊。图4(b)表明铁素体中有明显的位错,这与马氏体形成及退火时C、Mn等元素的扩散有关。如图4(c)所示,铁素体间有块状残留奥氏体,这种残留奥氏体很不稳定[18],变形时易转变为马氏体,产生TRIP效应,有利于改善钢的延展性。

图4 810 ℃退火的DH钢的TEM组织Fig.4 TEM microstructures of the DH steel annealed at 810 ℃

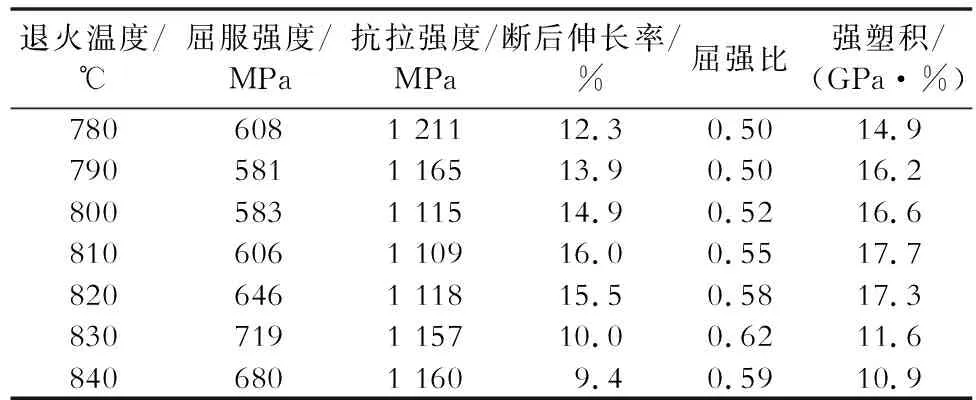

图5及表3为不同温度退火的DH钢的力学性能。可见随着退火温度的升高,钢的屈服强度总体上升高,从790 ℃退火钢的581 MPa提高至830 ℃退火钢的719 MPa。钢中铁素体含量减少,可动位错难以在铁素体内滑移,变形时不易发生屈服,导致屈服强度升高。随着退火温度的升高,钢的抗拉强度先降低后升高。780 ℃退火的钢的抗拉强度最高,为1 211 MPa,由于退火温度较低,钢中碳元素扩散较慢,组织成分不均匀,室温下马氏体和铁素体的硬度差异较大,所以强度提高[19]。

图5 不同温度退火的DH钢的力学性能Fig.5 Mechanical properties of the DH steel annealed at different temperatures

表3 不同温度退火的DH钢的力学性能Table 3 Mechanical properties of the DH steel annealed at different temperatures

随着退火温度的升高,钢的断后伸长率先增大后减小,这主要与组织中各相含量有关。780 ℃退火的钢断后伸长率为12.3%,810 ℃退火的钢断后伸长率最高,为16%。断后伸长率显著提高的原因主要是钢中Vγ从5.37%增加至7.94%,变形时残留奥氏体能产生更显著的TRIP效应,虽然钢中铁素体含量有所减少,但TRIP效应的作用更大。830 ℃退火的钢断后伸长率显著下降至10%,Vγ变化不大,但原奥氏体含量增加,室温下马氏体较多,导致断后伸长率降低。

2.2 贝氏体转变区持续时间对组织和性能的影响

图6为在贝氏体转变区440 ℃持续不同时间的DH钢的XRD图谱。表4为在440 ℃持续不同时间的钢中残留奥氏体体积分数。可见随着持续时间的增加,钢中Vγ显著增加。这是由于在440 ℃等温时,组织中过冷奥氏体转变为贝氏体,由于碳在贝氏体中溶解度有限,碳从贝氏体扩散到奥氏体中,使奥氏体富碳[20],有利于其保留至室温。而贝氏体相变提高了过冷奥氏体的稳定性,因此随着在440 ℃持续时间的延长,室温下Vγ增加。

图6 在440 ℃持续不同时间的DH钢的XRD图谱Fig.6 XRD patterns of the DH steel held at 440 ℃ for different times

表4 在440 ℃持续不同时间的DH钢中残留奥氏体体积分数Table 4 Volume fraction of retained austenite in the DH steel held at 440 ℃ for different times

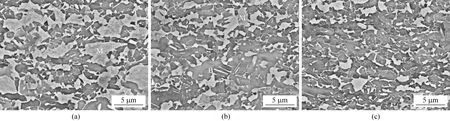

图7为在440 ℃持续不同时间的DH钢的显微组织,包含铁素体、马氏体、残留奥氏体和贝氏体。可以看出,随着在440 ℃持续时间的延长,各相含量及其分布均发生了显著变化,其中马氏体形貌的差异显著,且含量减少、尺寸减小。其原因是在440 ℃持续时间较长,导致较多的过冷奥氏体发生转变。

图7 在440 ℃持续40(a)、90(b)和150 s(c)的DH钢的显微组织Fig.7 Microstructures of the DH steel held at 440 ℃ for 40 (a), 90 (b) and 150 s(c)

图7(a)中部分马氏体形态表明,原奥氏体在贝氏体转变区发生了转变,但组织中贝氏体不明显,可见在440 ℃持续时间较短奥氏体转变不充分。随着在440 ℃持续时间增加至90 s,如图7(b)所示,贝氏体比较明显,少量原奥氏体完全转变为贝氏体,贝氏体中碳的扩散使奥氏体稳定性提高,所以冷却后马氏体含量减少,Vγ增加,从持续40 s的7.94%提高至10.21%。在440 ℃持续150 s的钢中Vγ增加至12.50%。

对在440 ℃持续150 s的钢进行TEM观察和表征,结果如图8所示。经标定,钢中残留奥氏体大多呈细小颗粒状,较稳定,变形时难以转变为马氏体,抑制了钢在外加载荷下产生的TRIP效应,从而显著影响钢的力学性能。

图8 在440 ℃持续150 s的DH钢的TEM组织Fig.8 TEM microstructures of the DH steel held at 440 ℃ for 150 s

图9及表5为在440 ℃持续不同时间的DH钢的力学性能。可见,随着持续时间的增加,钢的抗拉强度先降低后逐渐稳定,屈服强度总体下降,这主要是钢中马氏体含量减少、Vγ增加所致。钢的断后伸长率随着在440 ℃持续时间的增加先增大后减小,持续90 s的钢的断后伸长率最大,为17.9%。钢中Vγ从7.94%增加至10.21%,导致钢变形时产生更显著的TRIP效应,有利于塑性的改善,钢的强塑积达到最大值17.9 GPa·%。随着在440 ℃持续时间增加至120、150 s,钢的断后伸长率分别降低至16.3%和13.5%。在440 ℃持续150 s的钢,虽然Vγ有所提高,但残留奥氏体多呈细小颗粒状,较稳定,钢变形时难以发生马氏体相变,TRIP效应减弱。

图9 在440 ℃持续不同时间的DH钢的力学性能Fig.9 Mechanical properties of the DH steel held at 440 ℃ for different times

表5 在440 ℃持续不同时间的DH钢的力学性能Table 5 Mechanical properties of the DH steel held at 440 ℃ for different times

3 结论

(1)新型DH钢的显微组织主要由不规则的铁素体、岛状马氏体和残留奥氏体组成,在440 ℃持续不同时间的钢中有少量贝氏体,无明显碳化物,但各相的含量、分布及形态有显著差异。

(2)随着退火温度的升高,DH钢的抗拉强度先下降后升高;断后伸长率先升高后降低,810 ℃退火的钢达到最大值16%,抗拉强度为1 109 MPa,强塑积约为17.7 GPa·%。

(3)810 ℃退火的DH钢在440 ℃持续不同时间对残留奥氏体的影响显著,随着持续时间的增加,钢中残留奥氏体含量增加,抗拉强度略有下降,断后伸长率先升高后降低;在440 ℃持续90 s的钢综合力学性能最优,抗拉强度为1 001 MPa,断后伸长率为17.9%,强塑积约为17.9 GPa·%。