345 MPa级容器用钢抗氢致开裂性能的研究

樊艳秋 马长文 李少坡 丁文华 李战军 杨飞飞

(1.首钢集团有限公司 技术研究院,北京 100043; 2.北京市能源用钢工程技术研究中心,北京 100043)

随着经济的发展,对石油、天然气等能源的需求量增加,从而对运输、储存石油、天然气用钢板的需求量增加。H2S是石油和天然气中腐蚀性最强的杂质,易导致运输和储存石油、天然气的设备氢致开裂[1]。氢致开裂是湿硫化氢环境中腐蚀产生的氢原子渗入钢中并在夹杂物等氢陷阱聚集,形成氢分子产生氢压,当压力超过材料的强度极限时开裂的现象[2- 7]。本文研究了经不同工艺热处理的345 MPa级容器用钢的显微组织、硬度及影响其抗氢致开裂性能的因素。

1 试验材料与方法

1.1 试验材料

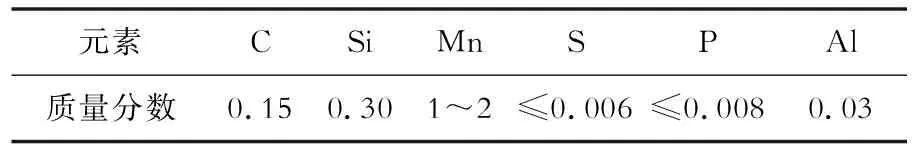

试验用钢采用50 kg真空感应炉冶炼,化学成分如表1所示。

表1 试验用钢的化学成分(质量分数)Table 1 Chemical composition of the tested steel (mass fraction) %

1.2 轧制及热处理工艺

将钢锭加热至1 000 ℃锻造成130 mm的坯料,于1 200 ℃保温2 h后经7道次热轧至20 mm厚试板,空冷至室温,再加热至930 ℃保温60 min水淬,然后分别于550、600、650 ℃回火60 min,空冷。按回火温度从低到高依次将钢板编为1、2和3号。

1.3 试验方法

制备金相试样,用体积分数为3%的硝酸酒精溶液腐蚀,采用LSM 700型光学显微镜进行金相检验。采用DHV- 1000Z型显微维氏硬度计测定硬度,试验力为0.1 N。采用EPMA- 1720型电子探针分析仪进行元素扫描分析。试样尺寸为10 mm(轧向)×10 mm(法向)×3 mm(厚度方向),观察面为10 mm×10 mm面,用丙酮除油,将观察面用12 μm细砂纸打磨后,在体积分数为5%的高氯酸酒精溶液中电解抛光25 s,抛光电流密度为0.3 A/cm2,然后采用背散射衍射技术(electron back scattered diffraction, EBSD)在FEL quanta 650型场发射扫描电子显微镜下以0.2 μm步长逐点扫描。

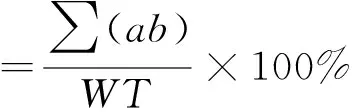

抗氢致开裂性能试验按NACE TM0284—2016进行:将试样置于密闭容器中,保持常温(25±3)℃、常压,通入氮气将容器中空气排净后通入H2S气体,达到饱和后计时,96 h后取出试样,检测表面氢鼓泡状况,然后按标准切割试样,计算裂纹长度率、裂纹厚度率和裂纹敏感率:

(1)

(2)

(3)

式中:a为裂纹长度,mm;b为裂纹厚度,mm;W为试样宽度,mm;T为试样厚度,mm。

2 试验结果与分析

2.1 显微组织和硬度

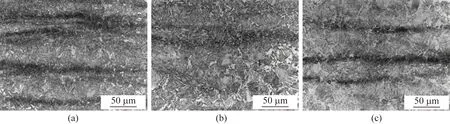

图1为经不同工艺调质处理的试验钢的显微组织。如图1(a)所示,550 ℃回火的钢组织为粒状贝氏体和多边形铁素体,通过悟空图像软件测定的多边形铁素体体积分数为8%;600 ℃回火的钢组织为粒状贝氏体和多边形铁素体,多边形铁素体体积分数增加至11.5%,如图1(b)所示;650 ℃回火的钢组织为多边形铁素体和粒状贝氏体,多边形铁素体体积分数达21%。总体上,淬火后不同温度高温回火的试验钢的显微组织均为粒状贝氏体和多边形铁素体,但随着回火温度的升高,多边形铁素体含量增加,组织向平衡态转变[8- 9]。

图1 930 ℃淬火及550(a)、600(b)和650 ℃(c)回火60 min的试验钢的显微组织Fig.1 Microstructures of the tested steel quenched and then tempered at 550(a), 600(b) and 650 ℃(c) for 60 min

表2为试验钢的显微硬度。1、2、3号试板的显微硬度均值分别为261、242、206 HV0.01,说明随着回火温度的升高,组织在向平衡态转变,发生了一定程度的软化。1号试板硬度的最高值与最小值的差值达70 HV0.01,2号试板为50 HV0.01,3号试板最小,为9 HV0.01,说明随着回火温度的升高,钢的组织均匀性改善。

表2 试验钢的显微硬度Table 2 Microhardness of the tested steels HV0.01

2.2 抗氢致开裂性能

评定钢的抗氢致开裂性能的指标如表3所示。1和2号试板均有裂纹,且1号试板的裂纹长度率、裂纹厚度率和裂纹敏感率均大于2号试板,3号试板无裂纹,说明1号试板的抗氢致开裂性能最差,3号试板的抗氢致开裂性能最佳。

表3 试验钢的抗氢致开裂性能Table 3 Hydrogen- induced cracking resistance of the tested steel

2.3 氢致裂纹形貌

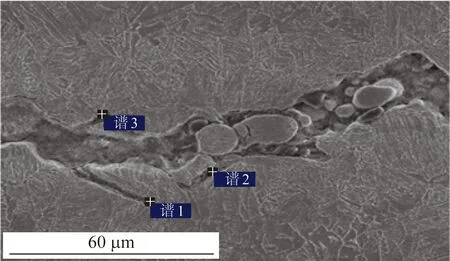

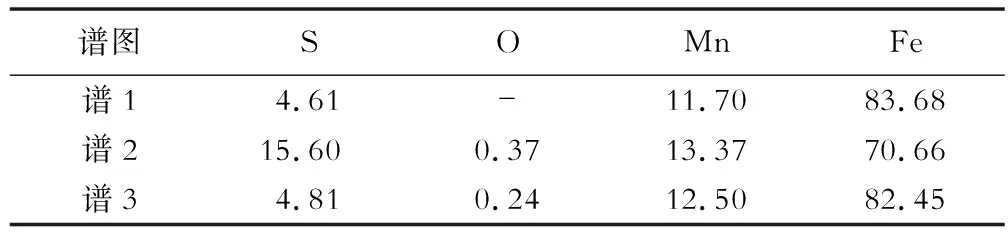

图2为1号试板中氢致裂纹的微观形貌及裂纹附近的显微组织。图2中不同部位的能谱分析结果如表4所示。图2和表4表明,裂纹处有MnS夹杂物。此外,2号试板的氢致裂纹附近也有MnS,如图3所示。图4为试验钢的电子探针分析结果,显示钢坯中存在C、Mn偏析,易产生MnS夹杂物,从而引起氢致开裂。

图2 1号试板中的氢致裂纹及其附近的显微组织Fig.2 Hydrogen- induced crack and microstructure nearby it in the plate specimen No.1

表4 图2中不同部位的能谱分析结果Table 4 Energy dispersive spectrum analysis of different positions in Fig.2

图3 2号试板氢致裂纹的元素分布Fig.3 Element distributions of hydrogen- induced crack in the plate specimen No.2

2.4 电子背散射衍射分析

图5为采用电子背散射衍射技术测定的1、2和3号试板的晶粒取向和大角度晶界分布。晶粒取向图中不同灰度代表不同的晶粒取向,颜色相差越大,晶粒间取向差越大。图5表明:1号试板含有较多的多边形铁素体,组织不够均匀;2号试板的多边形铁素体增多,组织较均匀;3号试板的多边形铁素体最多,晶粒尺寸均匀性最好。图5大角度晶界分布图中的黑色线条代表角度大于15°的晶界。1、2和3号试板的大角度晶界比例分别为34.98%、44.76%和46.2%。

图4 试验钢的电子探针分析结果Fig.4 Electron probe micro- analysis of the tested steel

图5 试验钢中晶粒取向(a、c、e)和大角度晶界分布(b、d、f)Fig.5 Grain orientation (a,c,e) and large angle grain boundary (b,d,f) distributions in the tested steel

可以认为,导致1、2号试板产生氢致裂纹的原因主要有以下几方面:首先,回火温度较低时,组织向平衡态转变不够充分,组织软化不很明显,且回火温度较低的试板最高与最低硬度的差值较大,增大了氢致裂纹开裂的敏感性;其次,铸坯中有C、Mn偏析,有利于MnS夹杂物的形成,增大了夹杂物附近基体组织开裂的敏感性;第三,回火温度较低的试板大角度晶界比例较小,由公式E=E0θ(A- lnθ) (式中:E0和A为常数;E为晶界能;θ为晶界取向角度[6])可知,晶界取向角度越大,裂纹扩展需要更多的能量,因此大角度晶界能有效抑制裂纹扩展。 650 ℃回火的试板大角度晶界比例明显升高,从而能有效抑制裂纹扩展。

3 结论

(1)淬火后不同温度高温回火的345 MPa级容器用钢显微组织均为粒状贝氏体和多边形铁素体。随着回火温度的升高,多边形铁素体含量增加,组织向平衡态转变;钢的硬度最大值与最小值的差值减小,即组织的均匀性提高。

(2)650 ℃回火的345 MPa级容器用钢的抗氢致开裂性能最佳,裂纹长度率、裂纹厚度率、裂纹敏感率均为0。

(3)MnS夹杂物增大了345 MPa级容器用钢的氢致裂纹开裂敏感性。

(4)650 ℃回火的345 MPa级容器用钢的大角度晶界比例明显增大,能有效抑制裂纹的扩展。