硅磷质量比对钢铁材料抗氧化性能的影响

王 林 于 洋 王 畅 高小丽 周 娜 张嘉琪

(1.首钢集团有限公司 技术研究院,北京 100043; 2.北京首钢股份有限公司, 北京 100041;3.绿色可循环钢铁流程北京市重点实验室, 北京 100043)

氧化铁皮是影响钢铁材料表面质量的常见缺陷之一,不仅会造成金属损失,还易压入热轧带钢表面产生红铁皮和麻点等缺陷[1- 2]。氧化铁皮的类型和形成原因很多,大致可分为成分系、温度系、轧辊系和除鳞系4种[3- 5],成分系氧化铁皮的形成与轧制工艺和设备状态无明显的相关性,主要与材料成分有关。钢铁材料的成分会显著影响其抗氧化性能,影响氧化铁皮的致密度和界面平直度[6-7]。

某些先进高强钢中含0.2%~1.2%(质量分数,下同) Si,以获得所需要的组织和力学性能。Okada等[8]、Fukagawa等[9]研究发现,硅含量过高会生成铁橄榄石相钉扎铁皮,显著增强氧化铁皮的黏附力,从而导致钢铁表面出现红铁皮缺陷。左军等[10]的研究表明,红铁皮与硅含量及温度密切相关,造成红铁皮的主要原因是除鳞不净,需要在降低硅含量的同时控制温度。高强IF钢等通常含有0.04%~0.09%的P,通过磷的固溶强化提高材料的抗拉强度。Basabe等[11]和Kizu等[12]研究发现,磷会导致氧化铁皮鼓泡,进而导致热轧带钢表面铁皮压入形成麻点。Yu等[13]研究发现,硅和磷会同时在基体表面富集,生成FeO- Fe2SiO4- Fe3(PO4)2三元共晶,从而显著影响材料的抗氧化性能。

为了进一步量化不同量的硅、磷在钢铁材料表层富集对其抗氧化性能的影响,本文制备了硅磷质量比为1、3、6和12的钢铁材料试样,采用差热分析仪、扫描电子显微镜等研究了4种材料的抗氧化性能,揭示了不同硅磷质量比的钢铁材料氧化铁皮的特征。

1 试验材料及方法

1.1 试验材料及制备

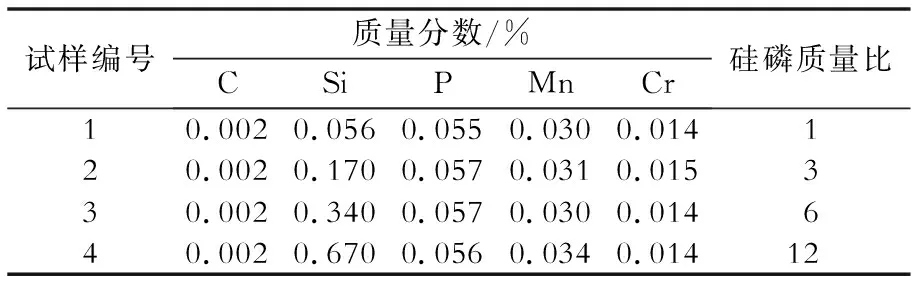

为排除其他合金元素的影响,以工业纯铁为原料,采用小炉冶炼,加入含硅、磷的合金,固定磷质量分数为0.056%左右,通过添加不同量的硅合金获得硅磷质量比分别为1、3、6、12的钢铁材料,依次编为1~4号,如表1 所示。

表1 试验用材料的化学成分(质量分数)Table 1 Chemical composition of the tested materials(mass fraction)

1.2 试验方法

采用德国STA449C型差热分析仪研究不同硅磷质量比试样的高温氧化特性。试样在空气气氛中从室温加热至1 300 ℃,用差热分析仪记录试样在加热过程中由于氧化造成的质量变化即氧化质量增加,然后进行微分得到氧化质量增加速率变化曲线。采用扫描电子显微镜检验氧化铁皮的形貌和元素富集。

采用差热分析仪研究不同硅磷质量比的试样在某一特定温度下的氧化铁皮特征。试验方法为:将试样在保护气氛中加热至1 100 ℃,随后通入空气保温5 min,在保护气氛中冷却。采用扫描电子显微镜检验氧化铁皮形貌和元素富集。

采用差热分析仪将不同硅磷质量比的试样加热至1 200 ℃保温30 min,使试样形成氧化铁皮和元素富集层,随后采用高温激光共聚焦显微镜原位观察升温过程中试样表面元素富集层的变化。考虑到铁橄榄石相液化温度范围可能为900~1 200 ℃,在此温度范围适当降低冷却速率。具体加热过程为:以5 ℃/s速率加热到800 ℃,以0.15 ℃/s速率加热到1 200 ℃,再以0.2 ℃/s速率加热到1 260 ℃,保温2 min。

2 试验结果及分析

2.1 连续氧化质量增加

1~4号试样在室温至1 300 ℃连续氧化试验过程中由于氧化造成的质量增加如图1所示(质量百分比的计算:将试样在氧化试验温度下的质量除以原始质量,再乘以100%)。图1表明,随着硅磷质量比的增大,试样的抗氧化性增强。硅磷质量比为1和3的试样在1 000 ℃出现明显的质量增加,硅磷质量比为6的试样在1 050 ℃出现明显的质量增加,而硅磷质量比为12的试样在1 170 ℃才出现明显的质量增加,并且在该温度以上质量增加急剧升高。

图1 1~4号试样在连续氧化过程中的质量变化Fig.1 Change in mass of the samples No. 1 to No.4 during continuous oxidation

进一步将图1所示的曲线进行微分处理,得到试样氧化质量增加速率的变化曲线,如图2所示。可见,4种试样都会在某一温度出现氧化质量增加速率峰值,表明在该温度下试样发生了急剧氧化,出现质量增加速率峰值的温度反映试样的抗氧化性能,而峰值是反映该温度下试样发生氧化的程度。由图2可见,硅磷质量比为1的试样质量增加速率峰值出现在1 000 ℃,为0.2%/min;硅磷质量比为6的试样质量增加速率峰值的温度提高到了1 050 ℃,峰值为0.43%/min;而硅磷质量比为12的试样质量增加速率峰值的温度进一步提高到了1 170 ℃,峰值也提高到了1.08%/min。这说明提高试样的硅磷质量比能提高钢铁材料的抗氧化性能。

图2 1~4号试样在连续氧化过程中的质量增加速率Fig.2 Rate of mass gain of the samples No.1 to No.4 during continuous oxidation

2.2 氧化铁皮形貌及元素富集

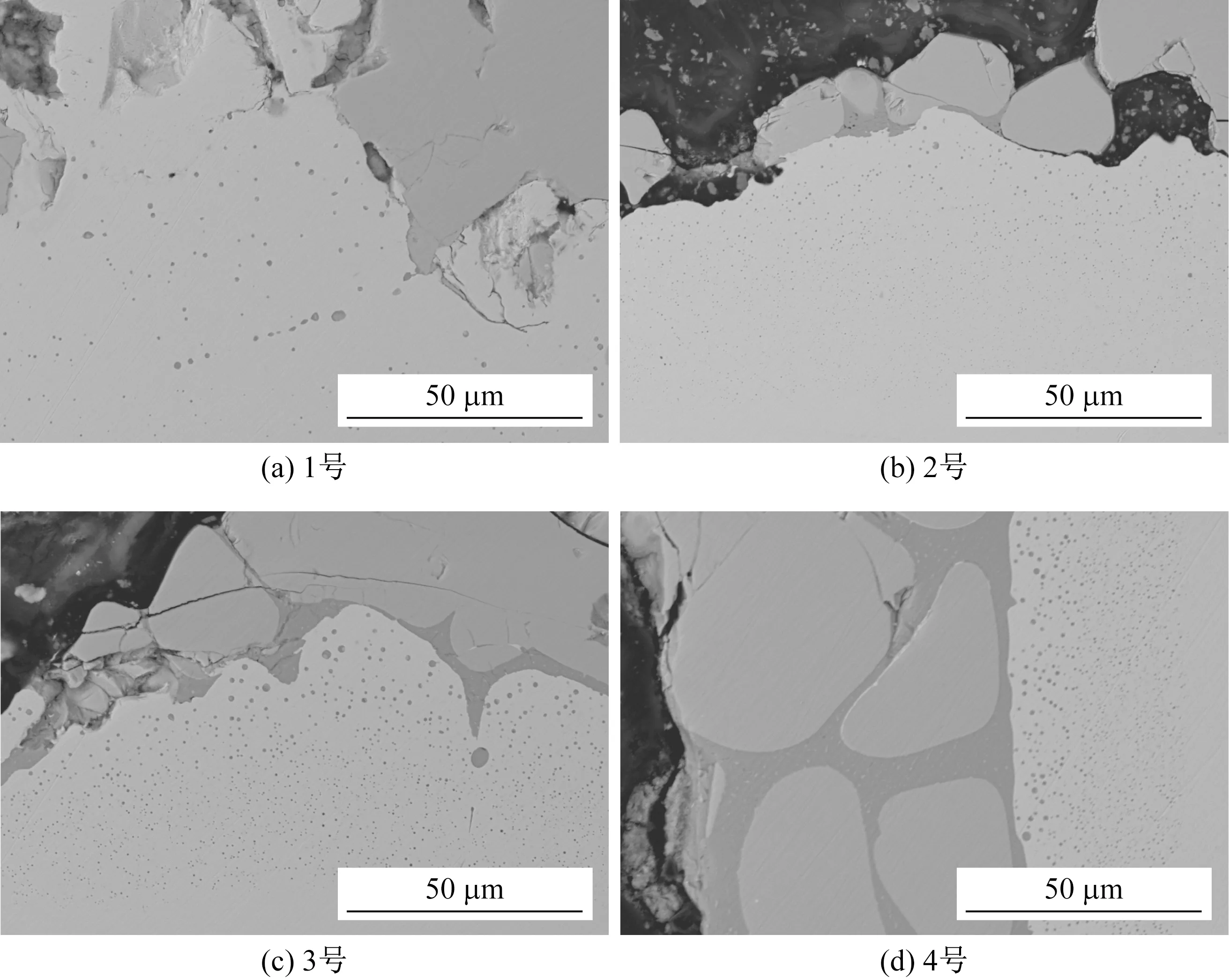

采用扫描电子显微镜观察1~4号试样表层氧化铁皮和基体表层形貌,如图3所示。1号试样氧化铁皮与基体之间没有明显的元素富集层,基体表层(约50 μm)有稀疏的氧化质点;2号试样氧化铁皮与基体之间显现出了明显的元素富集层,并渗入氧化铁皮缝隙,基体表层氧化质点更密集;3号试样氧化铁皮与基体之间的元素富集层更厚,渗入氧化铁皮和基体更加明显,渗入基体的最大深度约15 μm,试样表面有更多的氧化铁皮因元素富集层的黏着作用而得以保留;4号试样元素富集层呈网状并渗入氧化铁皮,贯穿氧化铁皮层,元素富集层的黏着作用进一步增大,氧化铁皮几乎被完整地保留下来。

图3 1~4号试样氧化铁皮和表层微观形貌Fig.3 Micrographs of scale and superficial layer for the samples No.1 to No.4

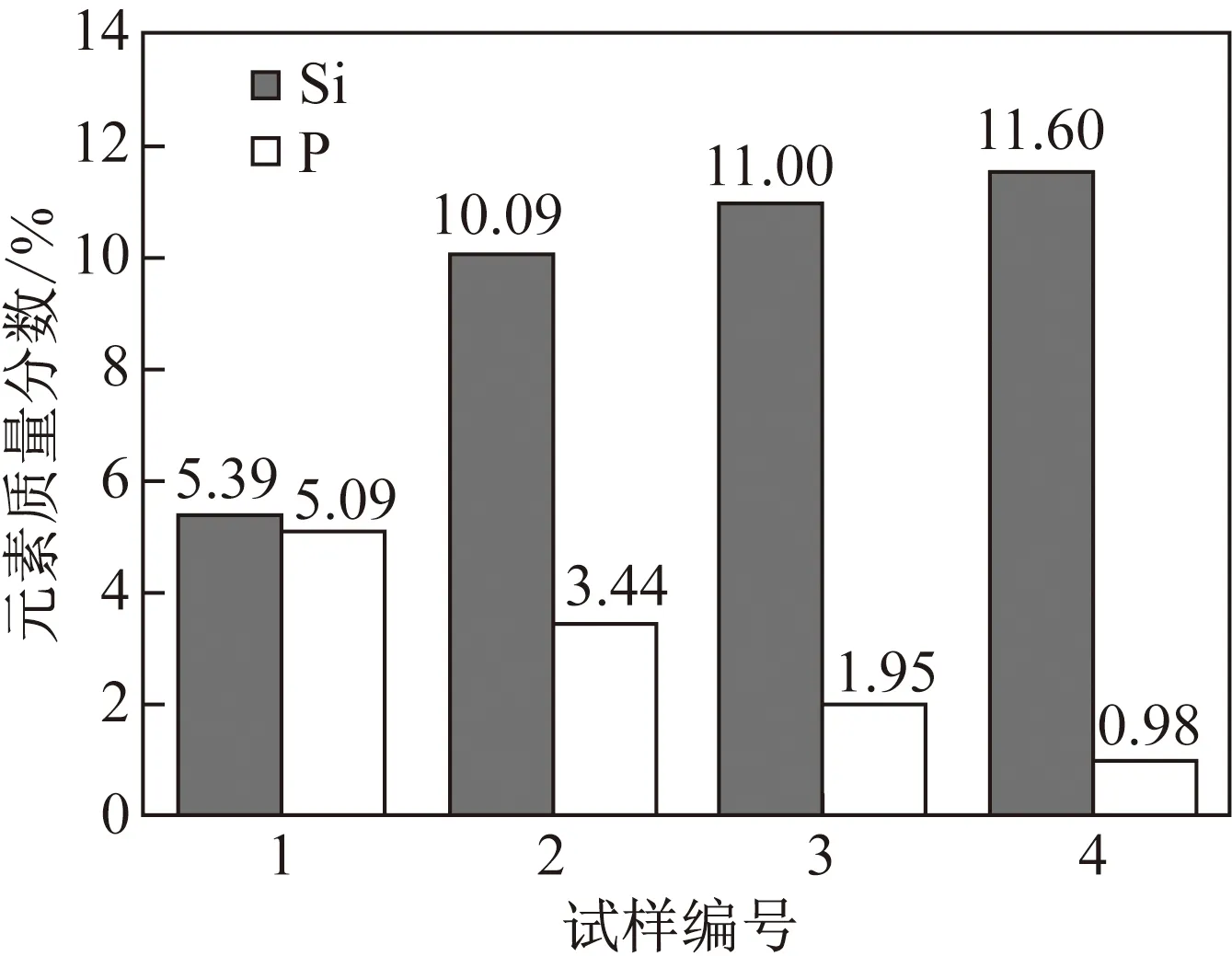

试样氧化铁皮与基体之间的元素富集层及试样表层氧化质点的成分分析结果如图4~图7和表2~表5所示。结果表明,元素富集层和氧化质点内均有硅和磷元素的富集,并且富集层和氧化质点内硅磷质量比也接近1、3、6和12。还发现,4种试样中硅的富集量逐渐提高,但质量分数达到10%后趋于稳定;磷的富集量则是逐渐下降,如图8所示,说明硅能在一定程度上抑制磷的富集。

图4 1号试样氧化质点化学成分的检测Fig.4 Detection of chemical composition of oxide particles in the sample No.1

表2 1号试样氧化质点的化学成分(质量分数)Table 2 Chemical compositions of oxide particles in the sample No.1 (mass fraction)

图5 2号试样元素富集层化学成分检测Fig.5 Detection of chemical composition of element- enriched layer in the sample No.2

表3 2号试样元素富集层的化学成分(质量分数)Table 3 Chemical compositions of element- enriched layer in the sample No.2 (mass fraction)

图6 3号试样元素富集层化学成分检测Fig.6 Detection of chemical composition of element- enriched layer in the sample No.3

表4 3号试样元素富集层的化学成分(质量分数)Table 4 Chemical compositions of element enrichment layer of sample No.3(mass fraction)

图7 4号试样元素富集层化学成分检测Fig.7 Detection of chemical composition of element- enriched layer in the sample No.4

表5 4号试样元素富集层的化学成分(质量分数)Table 5 Chemical compositions of element enriched layer in the sample No.4 (mass fraction)

图8 连续氧化试验后1~4号试样表层的硅和磷含量Fig.8 Content of silicon and phosphorus of superficial layer in the samples No.1 to No.4 after continuous oxidation test

2.3 等温氧化特性

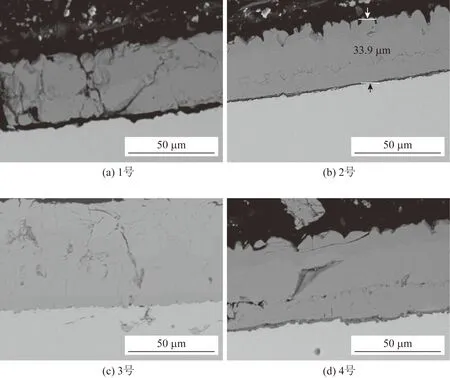

1~4号试样在1 100 ℃保温5 min后的表面宏观形貌如图9所示,试样的截面微观形貌如图10所示。可见1号试样表层有明显的氧化铁皮鼓泡,氧化铁皮与基体剥离,有大量裂纹。这主要是由于磷在金属表面形成磷酸铁或五氧化二磷,这两种物质在950 ℃以上都会分解或气化,因而在高于950 ℃的温度铁氧化物层将与基体分离,无保护作用。Kizu等[12]研究化学成分及氧化温度对铁皮黏附力影响时也发现,钢铁材料中磷质量分数达到0.005%~0.010%时氧化铁皮开始起泡,在900~1 000 ℃起泡明显。热轧时,这种氧化铁皮鼓泡极易被轧辊压入基体或形成麻点缺陷,影响产品质量。2号试样表层氧化铁皮鼓泡现象明显减少,部分氧化铁皮与基体间有缝隙,但剥离程度减轻,裂纹减少,铁皮较完整。3号和4号试样表面质量良好,氧化铁皮鼓泡现象完全消除,氧化铁皮与基体界面较完整,无开裂和剥离现象。

图9 1~4号试样在1 100 ℃氧化5 min的宏观形貌Fig.9 Macroscopic appearances of the samples No.1 to No.4 oxidized at 1 100 ℃ for 5 min

图10 1~4号试样在1 100 ℃氧化5 min的截面微观形貌Fig.10 Sectional micrographs of the samples No.1 to No.4 oxidized at 1 100 ℃ for 5 min

3 结论

(1)钢铁材料的硅磷质量比显著影响其抗氧化性能。随着硅磷质量比从1提高到12,出现氧化质量增加速率峰值的温度从1 000 ℃提高至1 170 ℃。提高硅磷质量比能提高材料的抗氧化性能。

(2)硅磷质量比会显著影响钢铁材料氧化铁皮和元素富集层的微观特征。随着硅磷质量比的增大,材料氧化铁皮和基体间的元素富集层增厚呈网状,并且渗入氧化铁皮和基体,元素富集层对氧化铁皮的黏着作用逐渐增大。硅能在一定程度上抑制磷的富集。

(3)硅磷质量比显著影响钢铁材料高温氧化后的形貌。随着硅磷质量比的增大,磷富集导致的材料氧化铁皮鼓泡减少,硅磷质量比为6的材料不产生鼓泡,因此可通过调整材料硅与磷的含量来抑制磷富集造成的麻点和硅富集造成的红铁皮缺陷。