高牌号无取向电工钢中Ti元素的控制研究与实践

徐小伟

(马鞍山钢铁股份有限公司 制造管理部,安徽 马鞍山 243011)

Ti对C、N元素具有较强的亲和力,在钢中容易形成TiN、Ti(NC)等化合物。文献[1- 2]表明,无取向电工钢中Ti含量越高,析出细小弥散的TiN、Ti(CN)化合物越多,在其钉钆作用下,金属晶体中位错移动困难并对晶界迁移产生拖曳,抑制了非{111}晶粒正常长大,减少了{111}位向被吞并的数量,导致难磁化的晶粒位向增多,磁性恶化[3- 5],因此对无取向电工钢中Ti含量提出了不高于30×10-6的严格要求[6]。

1 高牌号无取向电工钢的冶炼问题

马钢300 t转炉系统采用“KR法铁水脱硫→顶底复吹转炉→底复→连铸”工艺流程生产电工钢,2013年以来,已陆续量产的有35W350、35W300、35W270、35W250等高牌号无取向电工钢,其中钛含量超过30×10-6的炉次百分比超过14%,突出的问题与矛盾如下:

(1)铁水钛含量偏高,平均含量达650×10-6,马钢300 t转炉系统高牌号无取向电工钢的产量占比不足3%,铁前系统进行配矿调整的经济性不强。

(2)高炉出铁过程或KR加氧化铁皮进行铁水脱钛时烟尘大,处理过程铁水温降大,对环境产生负面影响且影响铁水脱硫作业。

(3)转炉终点平均钛含量为9.5×10-6,冶炼工艺有待改进。

(4)转炉出钢后在钢包搬运、RH精炼过程中增钛明显,平均含量达15×10-6。

2 理论分析

2.1 转炉脱钛

转炉终点Ti含量代表电工钢生产过程的初始Ti含量,对成品Ti含量有直接影响。铁水中大部分Ti元素在转炉吹炼过程中氧化进入炉渣,生成TiO2[7],冶炼过程中钛元素可能发生的反应如表1所示。根据标准吉布斯自由能公式可知,当温度不高于1 756 ℃时,表1所述各反应的ΔGθ<0,钛氧化反应可自发进行;ΔHθ<0,反应过程放热。实际生产中,转炉冶炼无取向电工钢时,钢液温度均不超过1 700 ℃,具备脱钛热力学条件,且低温更有利于脱钛,因此转炉冶炼过程吹炼前期是去除钢中钛的有利阶段。

表1 转炉内钛氧化反应及其标准吉布斯自由能Table 1 Oxidation reactions of titanium in converter and their standard Gibbs free energy

(1)

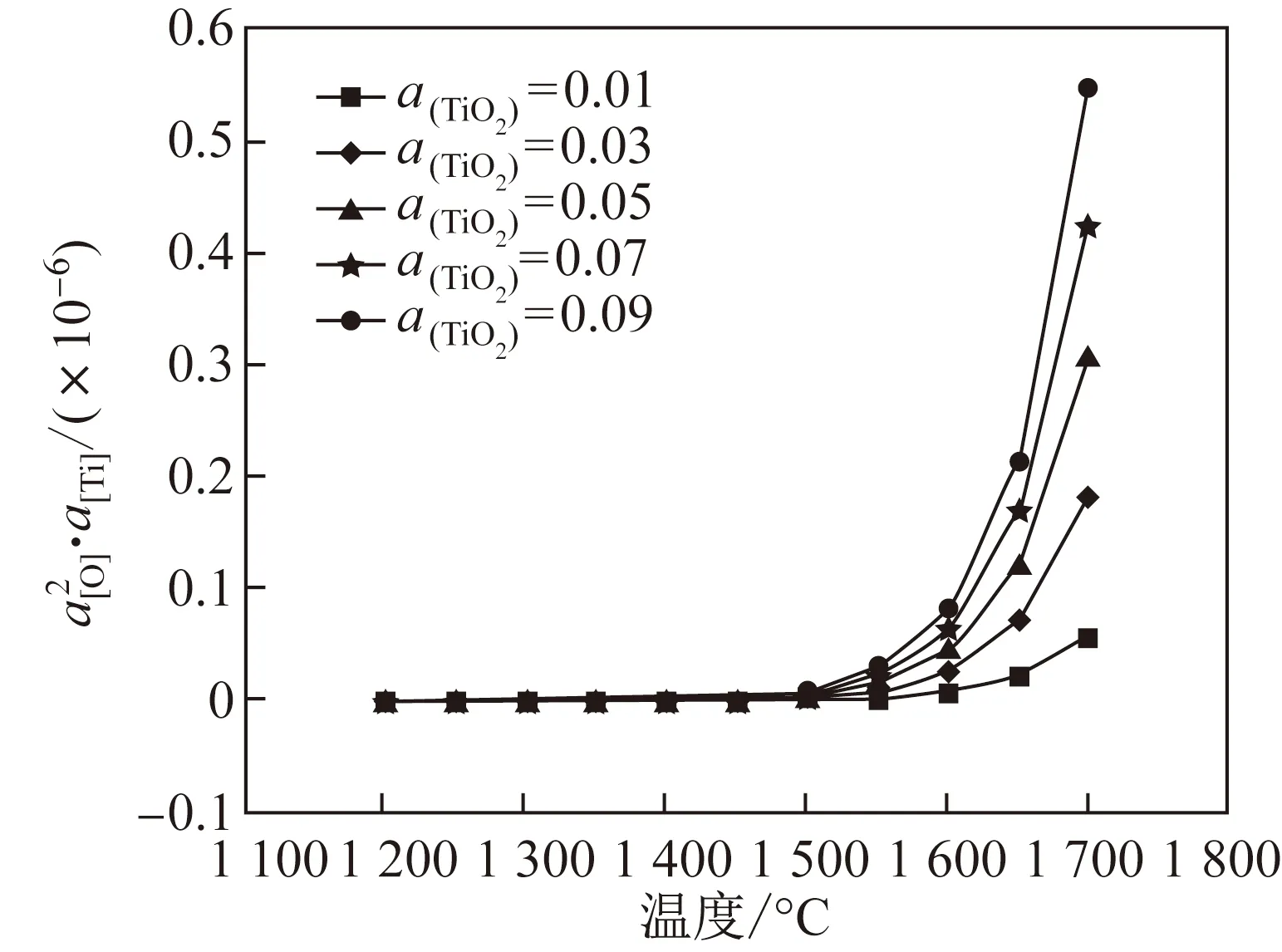

文献[10-11]对CaO- SiO2- TiO2等渣系进行了研究,结果表明:当a(TiO2)分别为0.01、0.03、0.05、0.07、0.09时,通过式(1)计算得到钛氧活度积与温度之间的关系如图1所示。

从图1可以看出,当温度低于1 500 ℃时,钛氧积随温度升高而缓慢增大;当温度高于1 500 ℃时,随着温度的升高,钛氧积急剧增大,在相同氧含量条件下,平衡时钢液中钛含量迅速提高。因此为降低钢液终点钛含量,应对终点氧及温度进行双控。

图1 钛氧活度积与温度之间关系Fig.1 Product of titanium and oxygen activity as a function of temperature

在相同的钢液温度和氧活度下,钛含量与渣中a(TiO2)密切相关。渣中a(TiO2)较低条件下,与相同氧活度平衡的钛含量较低。利用这一现象,为降低转炉终点钛含量,可以采用双渣或双联法冶炼,利用转炉后半程造新渣的条件,在不增加钢液氧化性的条件下降低钢液钛含量。

2.2 精炼过程增钛

钢液中氧含量对钛的氧化物类型有直接影响。当钢液中氧含量大于30×10-6时,主要生成TiO2[7- 8];氧含量不大于30×10-6时,若w[Ti]不大于0.35%,生成Ti2O3,若w[Ti]小于0.35%,则生成Ti3O5[12]。

表2为钛、铝氧化反应及其标准吉布斯自由能,根据其可计算Al还原TixOy反应的标准吉布斯自由能、平衡常数K及ΔGθ<0条件下的上限温度,结果如表3所示。由表3可知,在炼钢温度下,铝具备还原TiO2、Ti3O5、Ti2O3的热力学条件。

表2 钛、铝氧化反应及其标准吉布斯自由能Table 2 Reactions of oxygen with titanium and aluminum and their standard Gibbs free energy

表4为高牌号无取向电工钢的典型成分,根据前述可知,钛的氧化物为TiO2、Ti3O5,对应还原反应的平衡常数为:

(2)

(3)

式中:a[Ti]和a[Al]分别为钢液中Ti和Al的活度[15],a[Ti]=fTi×[%Ti],a[Al]=fAl×[%Al];其活度系数fi可由式(4)[9]根据钢液成分和各元素的相互作用系数求得。1 600 ℃钢液中各元素之间的相互作用系数eij如表5所示,任意温度T(K)下相互作用系数eij可根据式(5)[9]修正。对应典型高牌号无取向电工钢成分在1 580 ℃时,fTi=1.73,fAl=1.14。

(4)

(5)

表4 高牌号无取向电工钢的典型成分(质量分数)Table 4 Typical composition of high grade non- oriented electrical steel (mass fraction) %

表5 1 600 ℃钢中主要元素相互作用系数[16- 17]Table 5 Interaction coefficients of main elements in molten steel at 1 600 ℃[16- 17]

高牌号无取向电工钢顶渣中SiO2、Al2O3、CaO的质量分数分别约为3.75%、46.59%、39.90%,此时渣系中a(Al2O3)≈0.51[18];根据表3计算可得,在1 580 ℃时,K1=4.37×108,K2=9.59×1015;由式(2)、(3)计算与25×10-6钛含量相平衡的顶渣中TiO2、Ti3O5活度分别为3.79×10-6、1.37×10-13。由此可见,钢液中Al质量分数为0.85%时,TixOy在热力学上具备充分还原的条件。因此,为降低钢液钛含量,对转炉下渣及进入钢包中的TixOy等均需进行控制。

3 低钛冶炼工艺

通过冶炼过程钛元素氧化、还原热力学计算及理论分析研究,确定了影响钢液中钛含量的因素,并结合冶金过程特点,制定低钛钢的生产工艺。

3.1 转炉双渣法冶炼

(1)一次造渣。留渣10~15 t/炉,碱度R为1.2~1.8,MgO质量分数为4.0%~6.0%;渣料一次性加入,顶吹流量为56 000~60 000 m3/h,枪位2.5~2.7 m,底吹强度为0.06 m3/(t·min);供氧4 000~4 500 m3时倒渣。

(2)二次造渣。R为3.8~4.5,MgO质量分数为5.0%~7.0%;二次造渣开吹即加入石灰总量的50%~80%,轻烧白云石一次性全部投入,剩余石灰在供氧量达75%前加完;转炉供氧采用变枪位、恒流量的操作方式,顶吹流量为64 000~66 000 m3/h;脱碳枪位2.2~2.5 m,后期枪位1.7~2.0 m,底吹强度为0.05 m3/(t·min)。

(3)副枪TSC探头测温后底吹强度为0.15~0.20 m3/(t·min),促进渣、钢间的反应平衡[19]。

3.2 转炉终点控制

转炉终点温度及氧含量控制原则:确保RH无吹氧升温且脱碳终点[O]含量不大于400×10-6条件下,转炉出钢温度尽可能低,转炉终点氧含量适当偏高。根据生产线实际情况,确定转炉终点温度为1 645~1 660 ℃,氧质量分数为0.050%~0.070%。

3.3 钛负荷控制

对进入钢包的钛氧化物、钛单质进行如下控制:

(1)转炉下渣控制。转炉出钢下渣可分为3个阶段[20]。下渣量的30%发生在出钢初始阶段,30%为出钢过程,尤其是中后期涡流卷入,剩余约40%发生在出钢结束阶段。气动挡渣、滑板挡渣等工艺对末期下渣有较好的阻断效果,但无法解决出钢过程涡流卷渣。挡渣镖通过镖杆定位,镖体悬浮在出钢口正上方的钢液和炉渣界面上,减少涡流的产生,基本解决了出钢中、后期涡流卷渣问题,但缺点是末期渣挡成率仅90%。基于转炉出钢过程下渣的特性与多种挡渣工艺的优缺点,马钢300 t转炉系统采用“挡渣帽+挡渣镖+气动挡渣”的复合挡渣工艺,以减少前期出钢口下渣量,降低出钢过程中后期涡流卷渣,提高出钢结束时挡渣命中率。

(2)钢包管理。采用无钛污染的清洁钢包,钢包内无残钢、残渣。

(3)RH生产准备。生产高牌号无取向电工钢前,RH生产一组低碳、无钛合金化钢种对真空槽进行清洗,以避免槽体含钛残钢、挂渣等对钢液的污染。

(4)合金。高牌号无取向硅钢的主要合金为硅铁且吨钢加入量较大,宜采用低钛硅铁合金。

4 结果与讨论

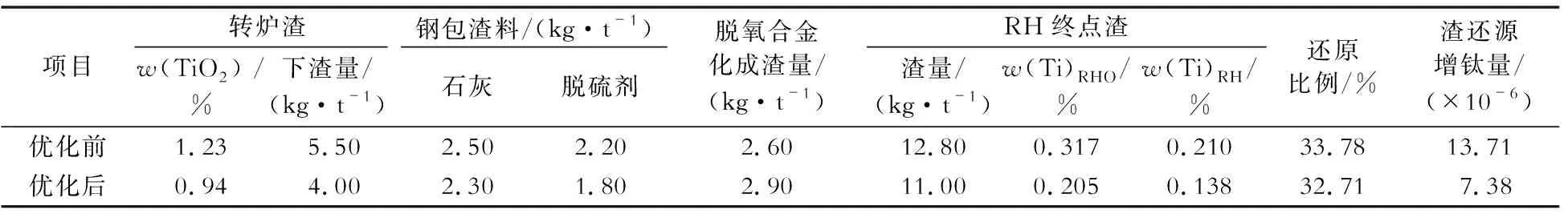

4.1 转炉渣中TiO2含量

现场开展了转炉双渣法冶炼试验,半钢温度控制在1 350~1 400 ℃,前期倒渣量为35%~65%,实际平均倒渣量约45%。双渣法一次渣TiO2平均质量分数为2.20%,终渣TiO2平均质量分数为0.94%。在铁水钛含量相当时,双渣法终渣TiO2质量分数较单渣法降低了23.6%,具体数据如表6所示。

表6 工艺优化前后渣中TiO2含量对比(质量分数)Table 6 Comparison of TiO2 content in slag before and after process optimization (mass fraction) %

4.2 转炉终点钛含量

表7为双渣法和单渣法冶炼转炉终点钛、氧含量和温度。双渣法冶炼终点温度为1 645~1 660 ℃,氧含量为(500~700)×10-6;单渣法冶炼终点温度为1 655~1 670 ℃, 氧含量为(400~600)×10-6;在转炉入炉铁水Ti含量略高的情况下,转炉终点Ti含量从单渣法时的9.5×10-6下降至双渣法时的6.1×10-6。这表明,采用双渣工艺且对转炉终点活度氧、温度进行双控,即提高终点活度氧含量,降低终点温度与转炉终渣TiO2含量,钢液中与之平衡的钛含量也降低。

表7 工艺优化前后转炉终点钛、氧含量和温度对比Table 7 Comparison of titanium content, oxygen content and temperature at the end- point of converter before and after process optimization

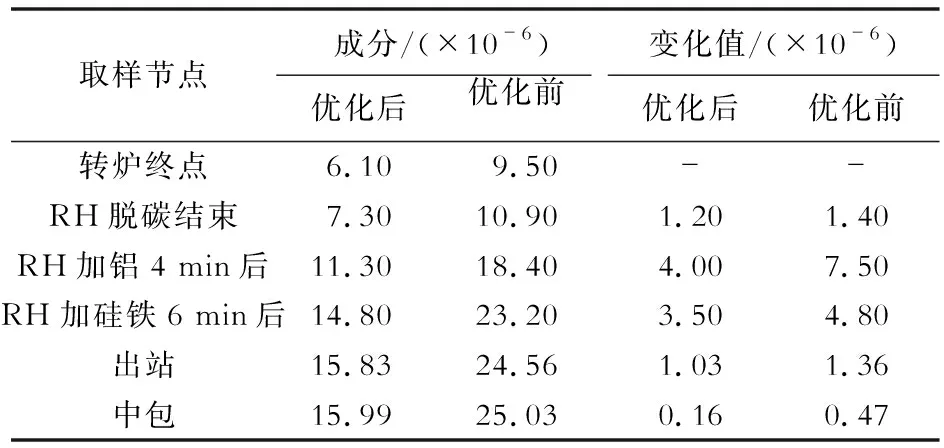

4.3 精炼过程钛含量变化

通过钛负荷控制,精炼过程增钛量从215.06×10-6降低至9.73×10-6。

图2是钛含量在转炉冶炼终点到RH出站期间不同阶段的变化。冶炼过程中分别在转炉终点、RH脱碳结束、RH加铝后约4 min、RH加硅铁后约6 min及RH破空前取样并分析钛含量。总体上,优化前后钛含量的变化趋势相同,即从不同工艺转炉终点至精炼结束钛含量均呈上升趋势,相同工艺的不同阶段钛含量变化速率差异明显。

图2 冶炼过程中钛含量变化Fig.2 Variation of titanium content during smelting process

表8为优化前后各阶段钛含量。转炉出钢后,在RH脱碳结束加入铝切丸脱氧合金化阶段钛含量快速上升,优化前后增钛量分别为7.5×10-6、4.0×10-6,期间铝切丸加入量9.2~9.6 kg/t(纯铝,钛含量低于30.0×10-6),铝切丸最大增钛量0.29×10-6,远低于实际增钛量。由此推断,此阶段钢液增钛的主要原因为渣中钛的氧化物被还原。

表8 冶炼过程各阶段钛含量Table 8 Titanium contents in each smelting stage

RH加入铝切丸循环约4 min后加入低钛硅铁,优化前后平均加入量均为35.2 kg/t,硅品位相当,钛含量略有区别,优化前后硅铁钛含量分别为91.0×10-6、62.0×10-6,最大增钛量分别为3.2×10-6、2.2×10-6,实际增钛量为4.8×10-6、3.5×10-6。由此可见,此阶段RH钢液循环过程中,优化前后渣中钛的氧化物还原增钛量至少为1.6×10-6、1.3×10-6;在后续处理过程中,钛含量仍然增加,但增幅明显趋缓。其原因是随着钢液温度的降低,顶渣因过热度降低而固化,受传质的影响,渣、钢间反应速率减小。

4.4 精炼过程渣中钛还原比例

假设转炉下渣量为SBOF,转炉渣中TiO2含量为w(TiO2)BOF,钢包渣料加入量为SADT,脱氧合金化成渣量为SDEO,TiO2未还原时RH终渣Ti含量为w(Ti)RHO,实际RH终渣Ti含量为w(Ti)RH,根据钛元素质量守恒(TiO2中钛质量分数为60%),可得:

0.6×SBOF×w(TiO2)BOF=

(SBOF+SADT+SDEO)×w(Ti)RHO

(6)

若已知转炉渣量、转炉终渣TiO2含量、RH终渣Ti含量等数据,忽略石灰等钢包渣料钛含量的影响,可根据式(6)估算下渣TiO2还原比例及增钛量,结果如表9所示。由表9可知,实际生产中,转炉下渣钛的氧化物还原比例约33%,并未被全部还原。这主要是因为RH过程渣、钢间搅拌不充分,反应界面积小,过程动力学条件不足。但从渣还原增钛量看,扣除合金的影响,基本符合过程增钛量。

表9 TiO2还原比例及增钛量估算Table 9 Estimation of reduction ratio of TiO2 and increase in amount of titanium

4.5 成品成分对比

通过转炉炼钢温度、活度氧控制、双渣法的应用及钛负荷的控制,连铸中间包钢液中钛含量从25.03×10-6降低至15.99×10-6,钛含量低于30×10-6的炉次百分比从85.7%升高至98.1%,取得了较好的效果,优化前后中间包钛含量分布如图3所示。

图3 不同炉次成品钛含量分布Fig.3 Distributions of titanium content in finished products of different heats

5 结论

(1)转炉吹炼前期是去除钢中钛的有利阶段。在钢液温度和氧活度相同的条件下,钛含量与渣中a(TiO2)密切相关。采用双渣或双联法冶炼,利用转炉后半程造新渣的条件,可进一步降低钢液钛含量。

(2)转炉冶炼后期,降低终点温度、适当提高活度氧含量有利于降低钢液初始钛含量。

(3)钢中Al质量分数为0.85%时,TixOy在热力学上可被充分还原,为减少钢液钛含量,应对转炉下渣及加入钢包渣料中的TixOy进行控制。

(4)基于冶炼过程钛元素氧化、还原热力学计算及理论分析研究,解析了高牌号无取向电工钢钢液中钛含量的变化规律,确定了其影响因素,并结合冶金过程特点,制定低钛钢的生产工艺,连铸中间包钢液中钛含量从25.03×10-6降低至15.99×10-6,钢水钛含量低于30×10-6的炉次百分比从85.7%升高至98.1%,取得了较好的效果。