超音速火焰喷涂CoCrAlSiY合金涂层的摩擦磨损性能

邓 雯,唐 霖,齐 慧

(西安工业大学机电工程学院,西安 710021)

0 引 言

工件表面的性能直接关系到现代机械零部件的安全和使用寿命;利用表面工程技术对零部件表面进行保护和强化,能够延长其使用寿命,并使之能在更加苛刻的环境中工作[1-3]。MCrAlY(M可为Ni、Co或NiCo)合金涂层由于具有优异的抗高温氧化、耐热腐蚀和耐磨损等性能而广泛应用于航空航天、船舶、汽车和能源等领域[4-6]。为了进一步提高MCrAlY涂层的高温抗氧化和耐磨损等性能,研究者们进行了大量试验,如在MCrAlY涂层体系中添加改性元素锆、硅、钽、铼等,其中添加硅元素的MCrAlY涂层是一种重要的抗氧化防护涂层[7-10]。利用热喷涂技术制备的CoCrAlSiY合金涂层在耐高温氧化和耐腐蚀方面的研究报道较多[9,11-12],在摩擦学领域的研究则有限。在摩擦过程中,铬元素会在摩擦界面形成连续致密的Cr2O3[13],铝元素同样会氧化形成稳定完整的氧化膜[14],且在高温环境下,Al2O3膜具有生长速率慢、化学稳定性好、挥发性低等优点[14];这些硬质颗粒或氧化物膜的出现有利于提高材料的耐磨性能[15]。由此推测,CoCrAlSiY合金涂层除了具有良好的耐腐蚀和抗氧化性能外,还有望拥有优异的摩擦磨损性能。为此,作者以Co-29Cr-6Al-2Si-0.3Y(质量分数/%)合金粉末为原料,采用超音速火焰喷涂技术制备了CoCrAlSiY合金涂层,研究了该涂层的微观结构和耐磨性能,以期为CoCrAlSiY合金涂层在机械零部件中的应用提供一定的理论依据。

1 试样制备与试验方法

涂层原料为Co-29Cr-6Al-2Si-0.3Y(简记为CoCrAlSiY)合金粉末,粒径约为38 μm,由美国Sulzer-Metco公司提供;其颗粒呈球形或近球形,如图1所示。基体材料为316L不锈钢,尺寸为φ25 mm×7.8 mm。采用GS-943型喷砂机对基体进行喷砂处理,直至表面粗糙度Ra约为1.42 μm,再进行超声清洗。采用Diamond Jet type 2700型超音速火焰喷涂设备,通过搭载IRB2400型六轴联动机械手在基体表面制备CoCrAlSiY合金涂层,基体温度低于150 ℃,氧气流量为19.8 m3·h-1,燃气(天然气)流量为13.5 m3·h-1,空气流量为18.7 m3·h-1,合金粉末喷涂速率为25 g·min-1,喷枪移动速度为800 mm·s-1,喷枪到基体表面的距离为28 cm,涂层厚度约为300 μm。

图1 CoCrAlSiY合金粉末的微观形貌Fig.1 Micromorphology of CoCrAlSiY alloy powder

采用JSM-7800F型扫描电子显微镜(SEM)观察涂层抛光前后的表面形貌以及截面形貌,使用附带的能谱仪(EDS)分析微区成分。采用X′Pert PRO型X射线衍射仪(XRD)分析原料粉末和涂层的物相组成,工作电流为150 mA,工作电压为40 kV,测试范围为10°~90°。

依次使用600#,1000#,1500#SiC砂纸对涂层进行抛光处理,抛光后涂层的表面粗糙度约为0.04 μm,随后在CSM型往复式球-盘摩擦磨损试验机上进行摩擦磨损试验,对磨件为直径6 mm的Al2O3球,试验温度为(20±5) ℃,相对湿度为(30±5)%,滑动速度为10 cm·s-1,振幅为2.5 mm,总滑动距离为150 m,试验载荷分别为2,5,8 N,对应的最大赫兹压力分别为0.97,1.31,1.54 GPa。试验结束后,用MicroXAM-800型非接触式三维轮廓仪测量涂层的磨痕尺寸和磨损体积,计算磨损率,计算公式如下:

(1)

式中:K为磨损率;V为磨损体积;P为法向载荷;L为总滑动距离。

使用JSM-7800F型SEM观察涂层磨损表面形貌,用Horiba-Scientific-LabRAM型高分辨拉曼光谱仪分析磨损表面的物相组成。

采用NHT02-05987型纳米压痕仪对CoCrAlSiY涂层和Al2O3对磨球进行纳米压痕试验,对CoCrAlSiY涂层施加10 mN载荷,对Al2O3对磨球施加20 mN载荷,保载时间均为10 s,获得纳米压痕硬度和弹性模量等参数,每组测试至少重复8次取平均值。由测试得到的载荷-位移曲线计算弹性恢复率[16],计算公式如下:

(2)

式中:Wrec为弹性恢复率;dmax为最大位移;dres为残余位移。

2 试验结果与讨论

2.1 微观形貌和显微组织

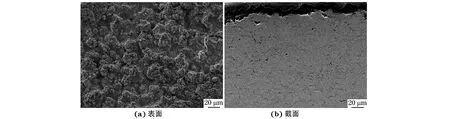

由图2可以看出:CoCrAlSiY合金涂层表面粗糙,含有大量熔融粉末冲击所产生的薄饼状结构,这表明CoCrAlSiY合金粉末已经完全熔化并且很好地沉积在基体上;涂层截面没有发现明显的气孔、裂纹或其他缺陷,呈现出非常致密的结构。

图2 CoCrAlSiY合金涂层的表面和截面SEM形貌Fig.2 SEM micrographs of surface (a) and cross-section (b) of CoCrAlSiY alloy coating

由图3可以看出:抛光处理后CoCrAlSiY合金涂层表面呈现出由熔融颗粒形成的致密结构,涂层组织主要由黑色相和灰白色相组成;涂层中主要含有钴、铬、铝、硅和钇元素,计算得到其质量分数分别约为62.6%,28.7%,7.1%,1.5%,0.1%,与原料粉末中各元素含量对应;黑色相主要富含铝元素,灰白色相则含有更多的钴和铬元素。

图3 CoCrAlSiY合金涂层抛光表面的SEM形貌和元素面分布Fig.3 SEM micromorphology (a) and element mappings (b-f) of polished surface of CoCrAlSiY alloy coating

由图4可以看出:CoCrAlSiY合金粉末主要包含CoAl和Co3Al两种金属间化合物;通过超音速火焰喷涂技术制备成涂层后Co3Al金属间化合物的衍射峰消失,出现了α-Al2O3和CoCr2O4氧化物的衍射峰,这表明该涂层在沉积过程中发生了轻微的氧化。同时,结合图3可以得到,涂层中的灰白色相主要对应着CoCr2O4和CoAl,而黑色相主要对应的是α-Al2O3,各物相分布均匀。

图4 CoCrAlSiY合金粉末及其涂层的XRD谱Fig.4 XRD patterns of CoCrAlSiY alloy powder and its coating

2.2 力学性能

摩擦磨损发生在材料的表面或界面,材料表面的力学性能是影响其摩擦磨损性能的重要因素。此外,材料塑性变形能力和弹性恢复率也会对耐磨性能有一定影响;在一定条件下耐磨性能随着塑性变形能力和弹性恢复率的增加而增强[17-18]。塑性变形能力一般用H3/E2(H为纳米压痕硬度;E为弹性模量)进行表征,其值反映了材料对弹性应变H/E的敏感性。由表2可知:CoCrAlSiY合金涂层的硬度、弹性恢复率和塑性变形能力都明显低于Al2O3对磨球,因此抗Al2O3球磨损的能力较差,但是试验制备的合金涂层的上述性能指标和其他同类合金涂层相近[19-20]。

表2 CoCrAlSiY合金涂层和Al2O3球的力学性能

2.3 摩擦磨损性能

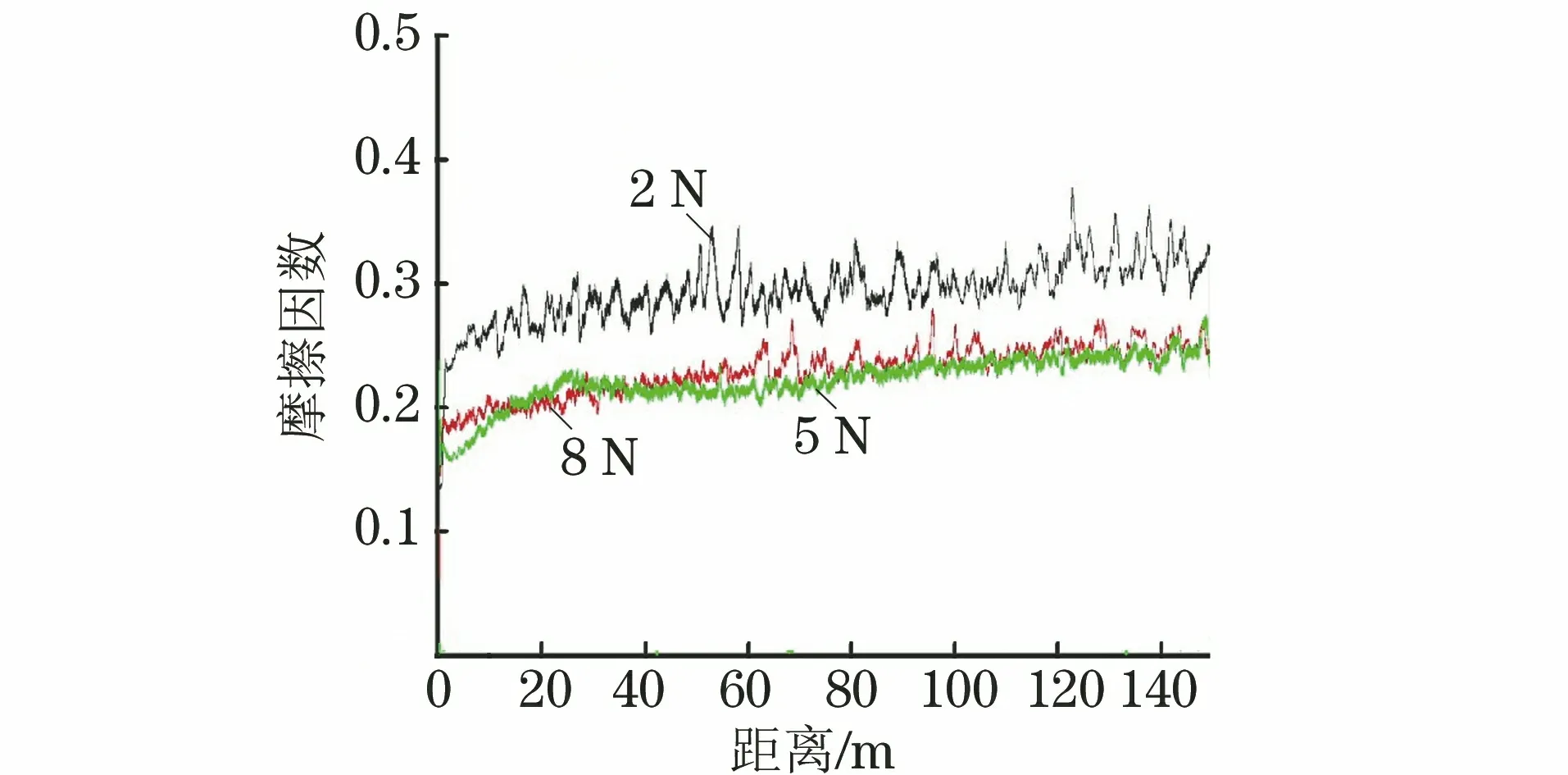

由图5可知:在2 N载荷下,CoCrAlSiY合金涂层的摩擦因数最大且存在明显的波动过程;随载荷增大,摩擦因数波动减小,摩擦因数曲线逐渐平稳。在2,5,8 N载荷下,CoCrAlSiY合金涂层的平均摩擦因数分别为0.33,0.24,0.22,磨损率分别为3.52×10-5,4.85×10-5,5.58×10-5mm3·N-1·m-1。涂层的磨损率随载荷的变化规律与摩擦因数相反,2 N载荷下表现出轻微磨损特性,磨损率最小,5 N载荷下磨损程度提高,磨损率比2 N载荷下高出约1.5倍,8 N载荷下的磨损率进一步增大。这是由于载荷越大对应的最大赫兹压力也越高,加速了涂层的损伤,同时产生的金属磨屑黏附到Al2O3球表面,形成金属间的摩擦,使得摩擦因数降低。

图5 不同载荷下CoCrAlSiY合金涂层的摩擦因数曲线Fig.5 Friction coefficient curves of CoCrAlSiY alloycoating under different loads

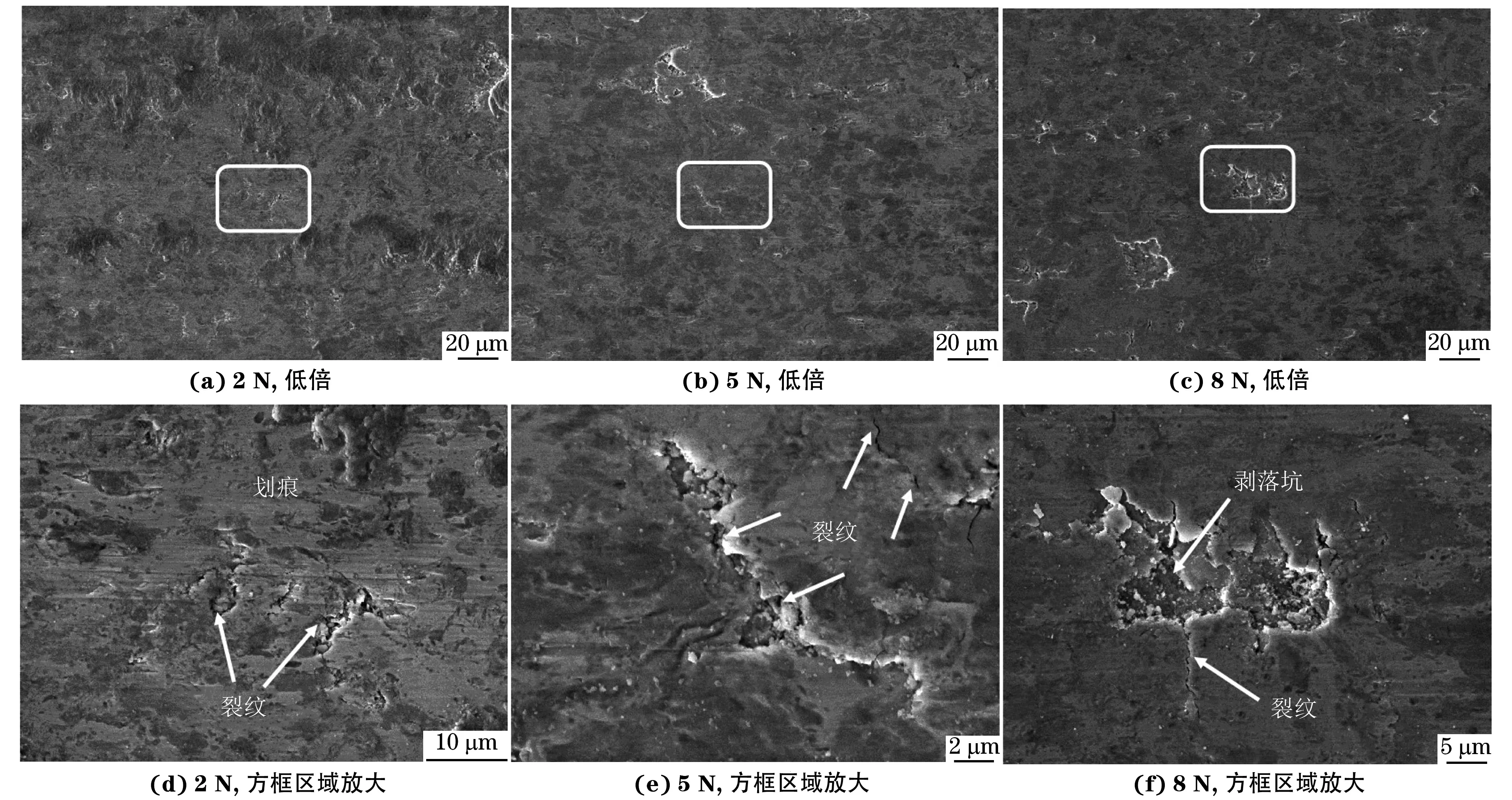

由图6可以看出:在2 N载荷下与Al2O3球对磨后,CoCrAlSiY合金涂层表面呈现塑性变形和黏着磨损特征,放大后可以看到,磨损表面存在明显的划痕和裂纹,这是由于与CoCrAlSiY合金涂层相比,Al2O3球的硬度更高,其表面微凸体的犁削作用导致CoCrAlSiY合金涂层的磨损表面出现犁沟特征(划痕),此现象在摩擦过程中会造成严重的磨粒磨损。在5 N载荷下,涂层表面出现较多的裂纹,这些裂纹在后续的摩擦过程中会沿着扁平粒子界面扩展,使涂层的磨损表面产生大量的裂纹,最后连接在一起,导致涂层的脆性断裂和剥落[21-22];在8 N载荷下,涂层磨损严重,表面出现大块剥落现象。

图6 不同载荷下CoCrAlSiY合金涂层磨损表面的SEM形貌Fig.6 SEM micrographs of wear surface of CoCrAlSiY alloy coating under different loads: (a-b) at low magnification and(d-f) enlargement of box region

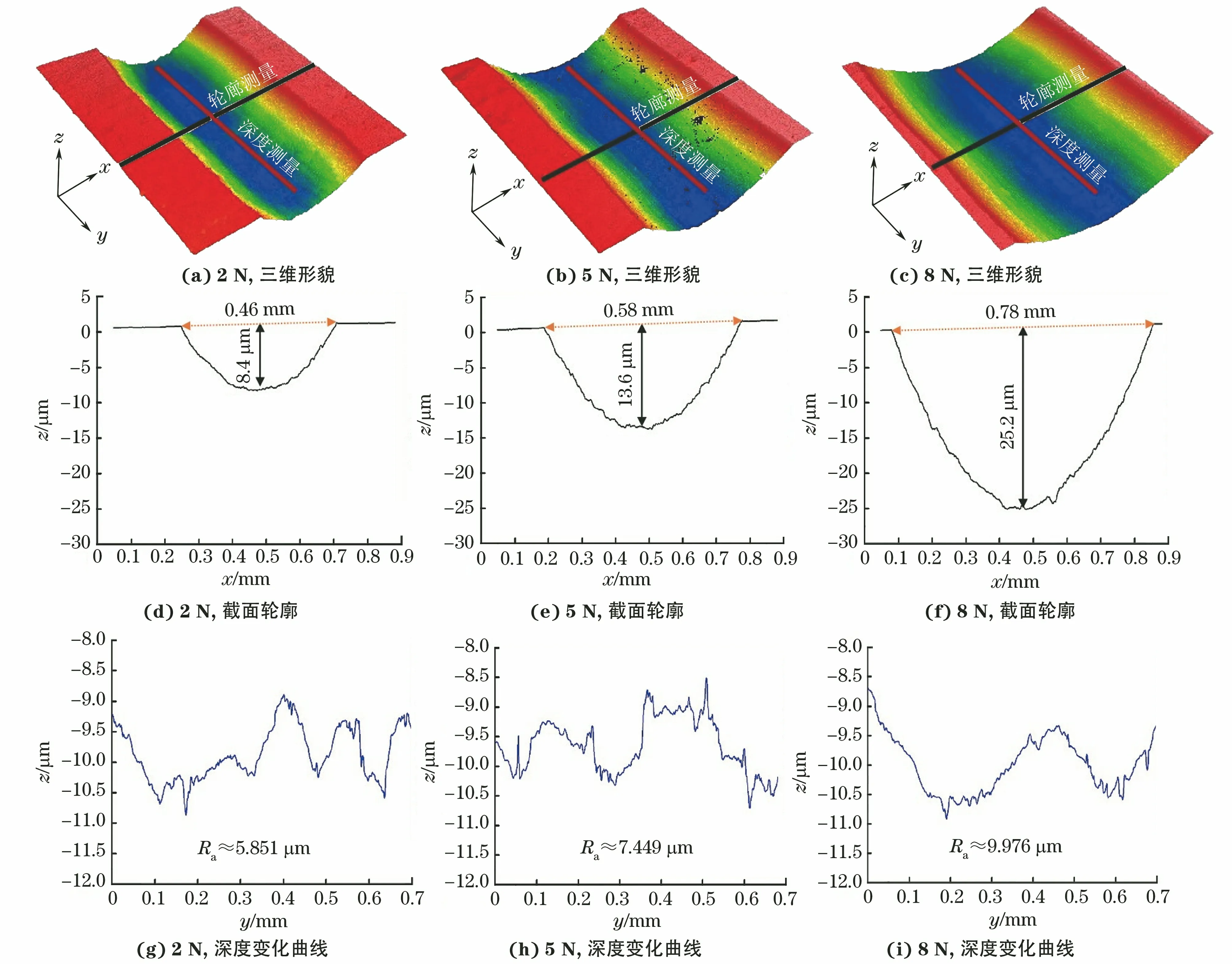

由图7可以看出,在3种载荷条件下,磨痕表面存在明显的沟槽或划痕,这说明涂层发生了磨粒磨损。2 N载荷下,CoCrAlSiY合金涂层表面磨痕较窄,磨痕底部的表面粗糙度也相对较小;随着载荷的增加,涂层表面磨痕宽度和深度均增大,磨损变得越来越严重,磨痕底部的表面粗糙度也增大;当载荷增至8 N时,磨痕底部的表面粗糙度Ra达到9.976 μm且波动范围大,表明该条件下涂层在磨损过程中发生大块剥落,这与磨痕SEM形貌的分析结果相一致。

图7 不同载荷下CoCrAlSiY合金涂层表面磨痕的三维形貌、截面轮廓和深度变化曲线Fig.7 Three-dimentional topography (a-c), sectional profile (d-f) and depth variation curve (g-i) of surface wear track ofCoCrAlSiY alloy coating under different loads

2.4 磨损表面物相组成

由图8可以看出:CoCrAlSiY合金涂层未磨损抛光表面的拉曼谱中出现了α-Al2O3和CoCr2O4的特征峰,与XRD分析结果一致;在2 N载荷下摩擦磨损后,涂层表面磨痕的拉曼谱中除了出现α-Al2O3和CoCr2O4的特征峰外,还出现了Y2O3和Cr2O3的特征峰,这是由于在干滑动摩擦过程中,摩擦产生的瞬时热应力不能及时传递和消散,被磨损表面局部区域的金属元素吸收导致金属元素氧化形成氧化物[23-24]。随着载荷的增加,磨损表面温度升高,在5 N和8 N载荷下,磨损表面生成了大量氧化物,主要有α-Al2O3和CoCr2O4,这些氧化物分布在磨损表面,将Al2O3对磨材料与CoCrAlSiY合金涂层部分隔离开,减小了摩擦因数;但在高的剪切应力作用下,氧化物层被不断地破坏又不断形成,因此磨损表面出现大块剥落现象,最终造成严重的磨损。

图8 CoCrAlSiY合金涂层未磨损抛光表面及不同载荷磨损后磨痕的拉曼谱Fig.8 Raman spectra of unworn polished surface (a) and wear tracks after wear under different loads (b-d) of CoCrAlSiY alloy coating

3 结 论

(1) 超音速火焰喷涂CoCrAlSiY合金涂层主要由CoCr2O4,CoAl和α-Al2O3相组成,各物相分布均匀,涂层致密,没有出现明显的气孔、裂纹或其他缺陷。

(2) CoCrAlSiY合金涂层的硬度为(7.41±0.16) GPa,远低于Al2O3对磨球,但与其他同类合金涂层的硬度相近。

(3) 与Al2O3球摩擦磨损时,在2,5,8 N载荷下,CoCrAlSiY合金涂层的平均摩擦因数分别为0.33,0.24,0.22,对应的磨损率分别为3.52×10-5,4.85×10-5,5.58×10-5mm3·N-1·m-1,磨损率随载荷增加而增大;低载荷(2 N)下的磨损机制主要是黏着磨损和磨粒磨损,高载荷(5,8 N)下涂层发生脆性断裂而大块剥落;在磨损过程中合金涂层表面发生氧化形成氧化物,特别是在5 N和8 N高载荷下,磨损表面出现大量α-Al2O3和CoCr2O4等氧化物。