锑和铝元素对耐候钢在模拟工业大气环境下耐腐蚀性能的影响

崔凯禹,李正荣,徐接旺,陈 述,汪创伟,胡云凤,熊雪刚

(1.攀钢集团攀枝花钢铁研究院有限公司,攀枝花 617000;2.哈尔滨工业大学材料科学与工程学院,哈尔滨 150000)

0 引 言

耐候钢,又名耐大气腐蚀钢,是一类在大气中具有良好耐腐蚀性能的低合金钢,广泛应用在建筑、车辆、集装箱、桥梁等领域。大量研究认为,当长时间暴露于大气中时,耐候钢表面将形成保护性良好的氧化产物层,隔绝钢基体与外界腐蚀性物质的接触,从而提高其耐腐蚀性能[1-3]。

传统耐候钢的成分设计主要集中于添加铜、磷、铬、镍、锰、硅以及稀土元素等合金元素,关于这些合金元素对耐候钢耐腐蚀性能的影响已经有了比较详细的研究,并开发出了一系列成熟的耐候钢产品。近年来,国内外对于锑、铝元素对钢的耐腐蚀性能的影响开展了一系列研究。LE等[4]研究了锑对低合金钢在60 ℃ H2SO4+HCl溶液中腐蚀行为的影响,发现当锑质量分数增至0.10%时,钢表面形成了致密的Sb2O5氧化膜,点蚀现象消失。黄涛[5]研究发现,复合添加质量分数0.31%锡和0.12%锑能够提高Q450耐候钢的自腐蚀电位,减小自腐蚀电流密度,钢表面形成的SnO2和Sb2O5氧化膜对钢基体产生了保护作用,提高了钢的耐腐蚀性能。郭晓宏等[6]以含质量分数0.10%锑元素的S450AW耐候钢为研究对象,发现锑元素能显著促进耐蚀元素的析出并在钢基体表面产物膜层中富集,从而提高腐蚀产物膜层的致密性和耐腐蚀性能。LI等[7]发现,在铬质量分数9.0%的P91钢中加入质量分数2.0%的铝元素可大幅提高其耐腐蚀性能。仇晓等[8]研究发现,5Cr2Al钢(含质量分数2.0%铝元素)在更短的时间内形成了比5Cr钢更厚以及组织结构更致密的腐蚀产物膜,表面腐蚀膜内富集了铝元素;含铝的腐蚀产物填补了腐蚀膜空隙,从而大幅提高了耐腐蚀性能。

由以上研究可知,钢中添加质量分数在0.10%以上的锑元素或质量分数2.0%以上的铝元素可提高钢表面腐蚀产物膜的致密性和耐腐蚀性能,从而提高钢的耐腐蚀性能。铝元素性质活泼,在冶炼过程中易与氧结合形成Al2O3夹杂物,提高冶炼难度;而较高含量的锑元素会提高合金成本。复合添加锑和铝有可能同时减少铝和锑的用量,在保证合金耐腐蚀性能的同时降低成本或冶炼难度。但是目前,国内外对于锑和铝元素的复合添加对耐候钢在工业大气环境中的耐腐蚀性能研究较少。为此,作者在耐候钢中复合添加一定量的锑和铝元素,通过周期浸润加速腐蚀试验模拟耐候钢在实际工业大气环境中长期服役时的腐蚀情况,分析了复合添加锑和铝元素对耐候钢在模拟工业大气环境下耐腐蚀性能的影响,为高耐蚀性耐候钢新的合金成分设计提供思路。

1 试样制备与试验方法

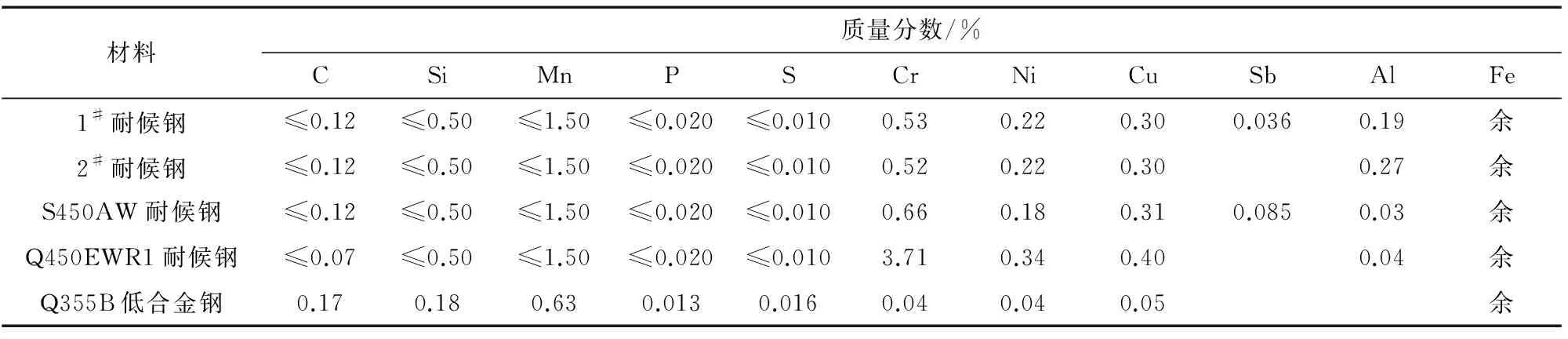

试验材料包括采用VAR-150型真空自耗炉冶炼制备的1#耐候钢、2#耐候钢,攀钢生产的S450AW含锑耐候钢、Q450EWR1高铬耐候钢,以及对比用Q355B低合金钢,5种钢的化学成分见表1。1#耐候钢在Cr-Ni-Cu系耐候钢基础上复合添加了一定量的锑和铝元素,2#耐候钢则在Cr-Ni-Cu系耐候钢基础上添加了较高含量铝元素,S450AW耐候钢和Q450EWR1耐候钢分别含有较高含量锑元素和铬元素,二者铝含量均很低,忽略不计。

表1 5种试验钢的化学成分

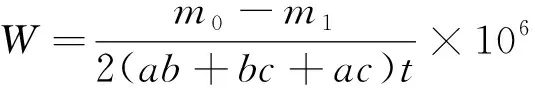

在试验钢上取样,将其六面磨光,用无水乙醇洗净,热风吹干,称取质量后待用。参考TB/T 2375-1993对试样进行周期浸润加速腐蚀试验,模拟试验钢在实际工业大气环境中长期服役时的腐蚀情况。周期浸润加速腐蚀试验温度为25 ℃,相对湿度为50%,腐蚀溶液为1.0×10-2mol·L-1NaHSO3溶液,循环时间为30 min,其中浸润时间为10 min,试验时间为72 h。腐蚀后用去离子水洗去试样表面残留溶液,用无水乙醇浸泡,热风吹干。将腐蚀后的试样在室温下镶嵌、打磨和抛光后,在Sigma 500型场发射扫描电镜(SEM)下观察锈层截面形貌,用附带的能谱仪(EDS)对锈层进行微区成分分析。用加有缓蚀剂的盐酸清洗试样表面锈蚀产物,用去离子水冲净,无水乙醇浸泡,热风吹干后称取试样质量,并计算腐蚀质量损失率,计算公式如下:

(1)

式中:W为腐蚀质量损失率;m0为未腐蚀试样的质量;m1为腐蚀并除锈后试样的质量;a,b,c分别为未腐蚀试样的长度、宽度和厚度;t为试验时间。

腐蚀质量损失率取3个平行试样的平均值。用铁锤敲掉试样表面疏松的外锈层,用刀片刮取贴近钢基体的内锈层,将内外锈层研磨均匀后置于干燥皿中待用。采用Empyrean型X射线衍射仪(XRD)对内外锈层进行物相分析,辐射源为钴靶,管电压为35 kV,管电流为50 mA,2θ在10°~90°,扫描速率为0.02(°)·s-1。

使用VersaSTAT电化学工作站测试带锈试样的极化曲线,采用动电位扫描法,扫描速率为0.5 mV·s-1,测定开路电压(OC)以确定扫描起始点(-250 mV),试验温度为25 ℃,腐蚀介质为2.0×10-2mol·L-1NaHSO3溶液。采用三电极体系,工作电极为带锈试样,工作面积为10 mm×10 mm,在非工作面上用锡焊焊接铜线,其余部分用环氧树脂封装,辅助电极为铂片,参比电极为饱和甘汞电极(SCE)。

2 试验结果与讨论

2.1 腐蚀质量损失率

试验测得1#耐候钢、2#耐候钢、S450AW耐候钢和Q450EWR1耐候钢的腐蚀质量损失率分别为1.628,1.597,1.597,0.737 g·m-2·h-1,分别为Q355B低合金钢腐蚀质量损失率(1.870 g·m-2·h-1)的87.1%,85.4%,85.4%,39.4%。可见4种耐候钢的耐腐蚀性能均优于Q355B低合金钢,其中Q450EWR1耐候钢的耐腐蚀性能最好,1#耐候钢、2#耐候钢和S450AW耐候钢的耐腐蚀性能相近。

1#耐候钢中复合添加了质量分数0.036%的锑元素和质量分数0.19%的铝元素,2#耐候钢中单独添加了质量分数0.27%的铝元素,二者耐腐蚀性能相近。因此推测,适量添加锑元素可以在保证耐候钢耐腐蚀性能的同时减少钢中铝元素添加量。S450AW耐候钢中的锑元素和铬元素含量远高于1#耐候钢,但二者的耐腐蚀性能相近。因此推测,适当配比的锑和铝元素的复合添加可以在保证耐候钢耐腐蚀性能的同时减少钢中贵重金属锑和铬的添加量,从而有效降低成本。

2.2 极化曲线

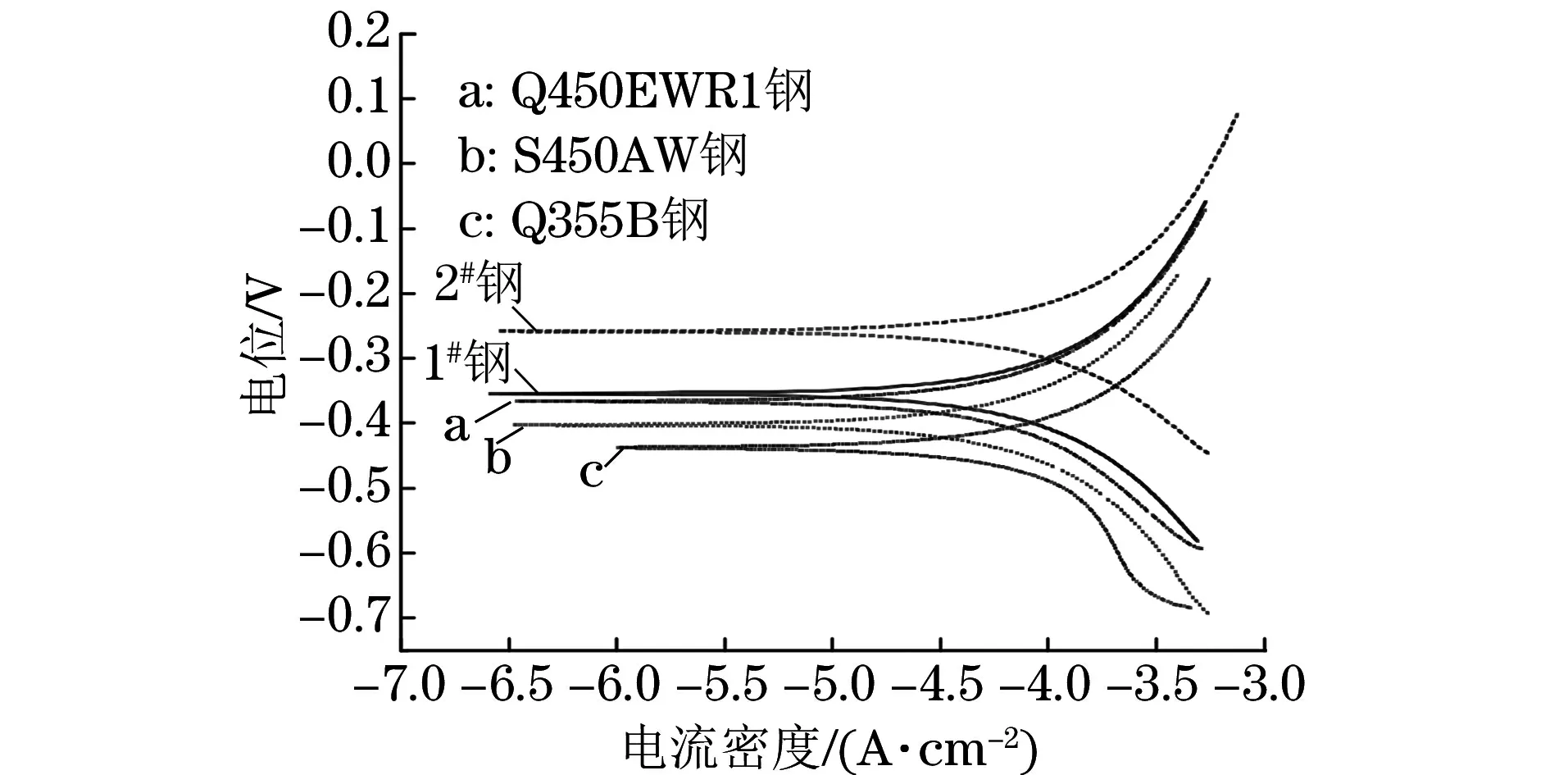

当长时间暴露于大气中时,耐候钢表面将形成保护性良好的氧化产物层,隔绝钢基体与外界腐蚀性物质的接触,从而提高耐腐蚀性能。采用极化曲线和塔菲尔拟合得到的自腐蚀电位、自腐蚀电流和腐蚀速率对试验钢表面锈层的保护性进行检测,从而对试验钢的耐腐蚀性能进行评价[9-11]。由图1和表2可以看出,相比于Q355B低合金钢,经72 h周期浸润腐蚀后4种耐候钢带锈试样的自腐蚀电位较高,自腐蚀电流和腐蚀速率较低。这说明周期浸润腐蚀后4种耐候钢表面形成的锈层的耐腐蚀性能更好,对钢基体的保护性更好,因此4种耐候钢的耐腐蚀性能优于Q355B低合金钢,这与周期浸润腐蚀试验结果一致。1#耐候钢带锈试样的自腐蚀电位低于2#耐候钢带锈试样,但高于S450AW耐候钢带锈试样,说明其腐蚀倾向性介于二者之间;但是这3种钢带锈试样的自腐蚀电流和腐蚀速率相差不大,因此认为这3种钢表面锈层的保护性相近,导致3种试样的耐腐蚀性能相近,这与周期浸润腐蚀试验结果一致。Q450EWR1耐候钢带锈试样的腐蚀速率最小,其表面锈层对钢基体的保护作用最强;Q355B低合金钢表面锈层的腐蚀速率最大,对钢基体的保护作用最弱。

图1 试验钢带锈试样在2.0×10-2 mol·L-1 NaHSO3溶液中的极化曲线Fig.1 Polarization curves of test steel samples with rust layerin 2.0×10-2 mol·L-1 NaHSO3 solution

表2 试验钢带锈试样极化曲线拟合参数

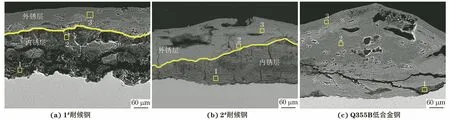

2.3 典型锈层形貌

由图2可见:经过72 h周期浸润腐蚀,1#和2#耐候钢表面形成内外两层锈层,靠近钢基体的内锈层颜色更深,说明构成内锈层的腐蚀产物致密性更好;Q355B低合金钢表面锈层不分层,基本由疏松的腐蚀产物构成。1#耐候钢外锈层中存在裂纹和孔洞,致密性较差,裂纹和孔洞为腐蚀介质的进入提供了通道,因此外锈层对钢基体的保护性较差;其内锈层在形成过程中产生了内应力,导致了开裂现象,但是其厚度较大(约为180 μm),且构成内锈层的腐蚀产物致密性良好,因此对钢基体仍起到良好的保护作用。2#耐候钢外锈层中存在较大的孔洞和裂纹,致密性较差,对钢基体的保护性较差;外锈层的部分裂纹扩展到了内锈层中,但构成内锈层的腐蚀产物致密性良好,因此对钢基体仍起到了良好的保护作用。Q355B低合金钢制样后表面保留下来的锈层最厚处约380 μm,说明其腐蚀较严重;锈层中存在较大的孔洞和裂纹,致密性较差,对钢基体的保护性较差。

图2 周期浸润腐蚀后不同试验钢锈层的截面形貌Fig.2 Cross-section morphology of rust layers of different test steels after periodic wet/dry corrosion: (a) 1# weathering steel;(b) 2# weathering steel and (c) Q355B low alloy steel

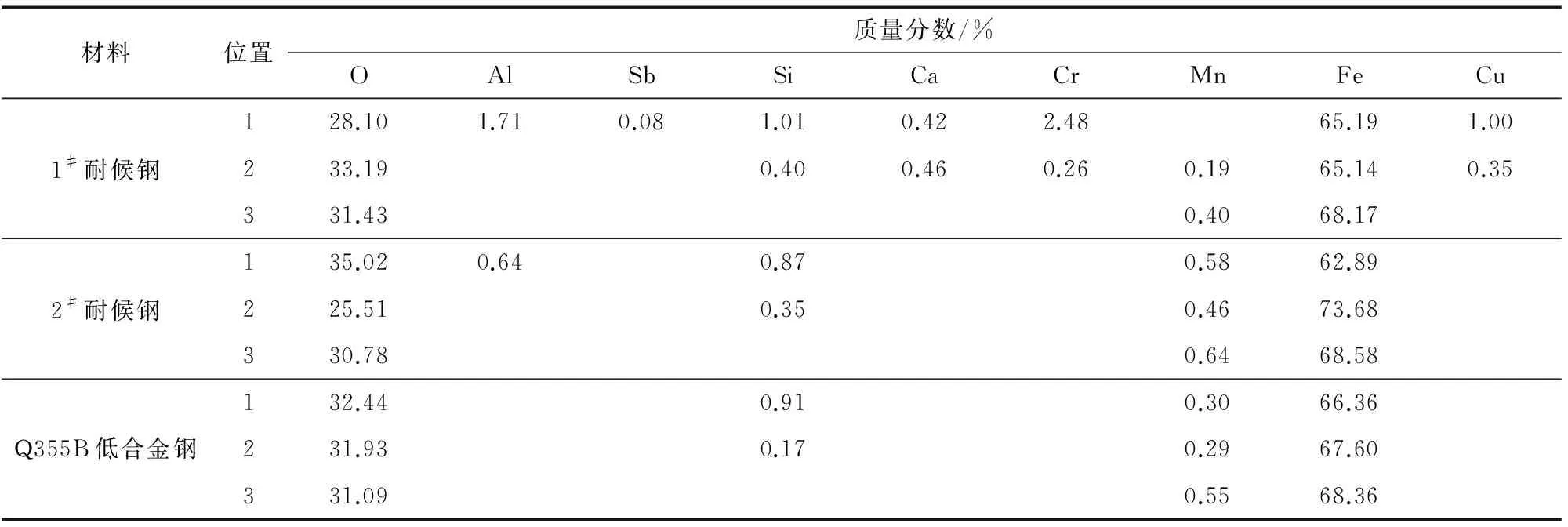

由表3可以看出:1#耐候钢的内锈层(位置1)出现硅、铬、铜、锑、铝元素的富集,在内锈层与外锈层交界处(位置2)出现硅、铬、铜元素的富集;2#耐候钢的内锈层(位置1)出现硅、铝元素的富集,在内锈层与外锈层交界处(位置2)出现硅元素的富集;两种耐候钢外锈层(位置3)均主要为铁的氧化物。有研究[6-8,12-13]发现,锑元素的存在促进了耐蚀元素在锈层中的富集,而铬元素在内锈层中的富集使得锈层具有阳离子选择性,铜元素可以促进锈层致密化、抑制SO42-等离子腐蚀基体,硅元素和铝元素在锈层中的富集使得锈层耐腐蚀性能提高。因此,1#或2#耐候钢表面内锈层中硅、铬、铜、锑和铝元素或硅和铝元素的富集提高了内锈层的耐腐蚀性能。Q355B低合金钢表面锈层仅有靠近钢基体的少部分区域(位置1)出现硅元素的富集,其他位置的锈层主要为铁的氧化物,因此Q355B低合金钢表面锈层的耐腐蚀性能较差。

表3 周期浸润腐蚀后试验钢锈层截面不同位置(见图2)的EDS分析结果

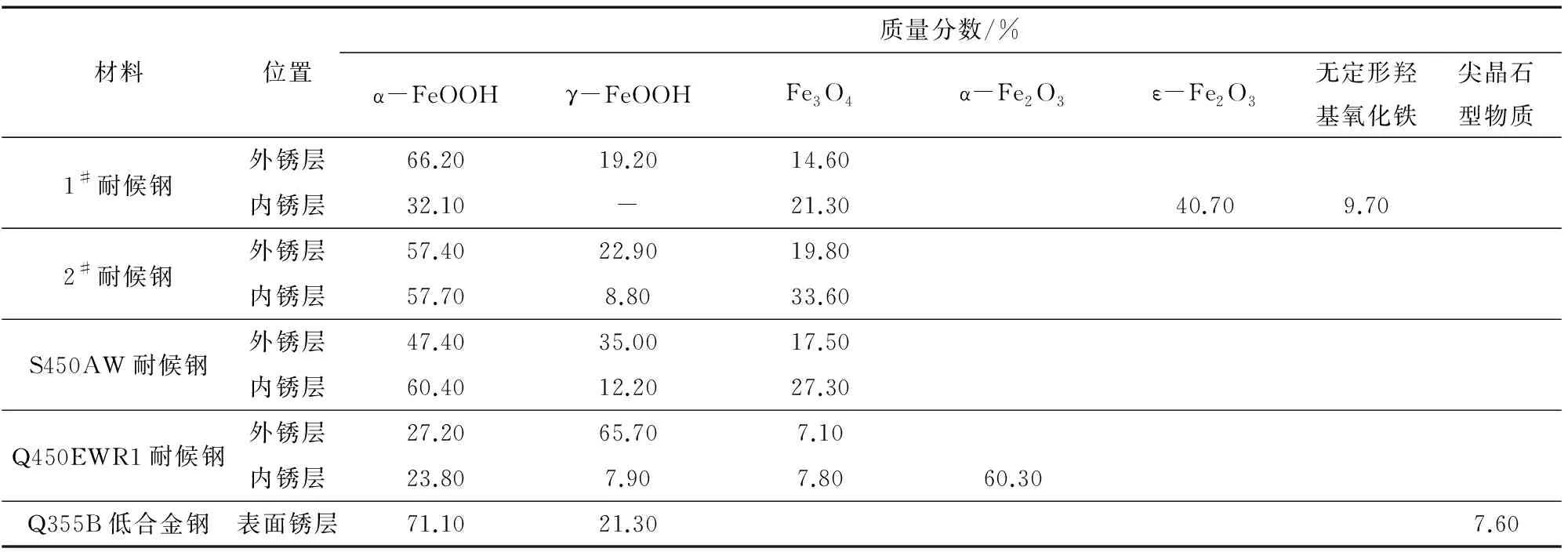

2.4 锈层物相组成

由表4可知:Q355B低合金钢的锈层主要由α-FeOOH、γ-FeOOH和少量的尖晶石型物质组成,其中γ-FeOOH的含量较高;4种耐候钢的外锈层中也含有较高含量的γ-FeOOH。γ-FeOOH是电化学活性物质,也是腐蚀最初生成相,结构疏松多孔;锈层中γ-FeOOH含量过高将造成保护性降低[5,14]。因此,Q355B低合金钢表面的锈层,以及4种耐候钢的外锈层对钢基体的保护性较差。

表4 周期浸润腐蚀后5种试验钢表面锈层的物相组成

2#耐候钢和S450AW耐候钢表面内锈层含有较高含量的α-FeOOH和Fe3O4。α-FeOOH是绝缘的非活性物质,非常稳定,而Fe3O4具有良好的热动力学稳定性及致密性;二者均可以很好地保护基体免受腐蚀[5,14-15]。因此,2#耐候钢和S450AW耐候钢表现出良好的耐腐蚀性能。

与其他3种耐候钢相比,Q450EWR1耐候钢表面内锈层中的α-FeOOH、Fe3O4和γ-FeOOH含量均最少,并且出现了质量分数达60.30%的α-Fe2O3。α-Fe2O3具有良好的绝缘性和致密性,锈层中高含量的α-Fe2O3可以很好地提高保护性[14,16],因此,Q450EWR1耐候钢具有优异的耐腐蚀性能。

1#耐候钢内锈层含有较高含量的α-FeOOH、Fe3O4和ε-Fe2O3以及少量的无定形羟基氧化铁,α-FeOOH和Fe3O4可以较好地保护钢基体。ε-Fe2O3是在γ-Fe2O3转变为α-Fe2O3过程中形成的中间物质,而无定形羟基氧化铁是在γ-FeOOH转变为α-FeOOH过程中形成的中间物质[17-18]。因此,在经过72 h周期浸润腐蚀后,1#耐候钢内锈层中部分物相处于中间状态。这些中间状态的物相随着腐蚀继续进行会逐渐演变成更稳定且更具保护作用的物质,从而提高材料的耐腐蚀性能。

3 结 论

(1) 锑铝复合添加Cr-Ni-Cu系耐候钢(1#)、含铝Cr-Ni-Cu系耐候钢(2#)、S450AW含锑耐候钢、Q450EWR1高铬耐候钢的耐腐蚀性能均优于Q355B低合金钢,其中:Q450EWR1耐候钢表面锈层对钢基体的保护作用最强,耐腐蚀性能最优;1#耐候钢、2#耐候钢和S450AW耐候钢表面锈层对钢基体的保护作用相近,耐腐蚀性能相近。

(2) 1#耐候钢和2#耐候钢表面内锈层分别出现硅、铬、铜、锑、铝元素和硅、铝元素的富集,提高了内锈层的耐腐蚀性能,使得锈层对钢基体起到了良好的保护作用。1#耐候钢表面内锈层含有较高含量的α-FeOOH、Fe3O4和ε-Fe2O3以及少量的无定形羟基氧化铁,2#耐候钢和S450AW耐候钢表面内锈层含有较高含量的α-FeOOH和Fe3O4,Q450EWR1耐候钢表面内锈层中含有高含量的α-Fe2O3;α-FeOOH、Fe3O4和α-Fe2O3等氧化物均可以保护基体免受腐蚀,因此4种耐候钢具有良好的耐腐蚀性能。

(3) 对比1#耐候钢、2#耐候钢、S450AW耐候钢的化学成分和耐腐蚀性能,可知锑、铝复合添加可以在保证良好耐腐蚀性能的前提下减少铝、锑、铬元素的单独添加量。