液压模块钻机的结构设计特点及其在南海油田的应用

祖 巍,李 明

(中海石油(中国)有限公司天津分公司 天津 300451)

0 引 言

南海某油田位于南海珠江口盆地附近海域,开发方案为利用油田井口平台通过侧钻方式开发。根据最大钩载核算结果,钻完井机具钩载能力应不小于2 130.2 kN,因此,需将平台现有钩载为180 t的修井机拆除,并新建钩载能力不小于2 250 kN的钻完井机具。

根据目前海上实践经验,常规钻机重量较大,而原平台是依据钩载为180 t修井机进行的结构强度和桩基承载力设计,如果新建钩载为225 t常规钻机,平台承载力很难满足要求。为进一步减轻钻完井机具重量,通过反复对比研究,最终选择新建一台钩载为225 t的液压模块钻机的方案[1]。

液压钻机是一种无绞车的新型钻机,采用液压动力,以液压伸缩井架作为提升机构,取代传统钻机由绞车、井架、天车和游动系统组成的提升系统,是对传统钻机提升系统的革命性变革[2]。国外挪威MH公司、美国NOV、意大利DRILLMEC公司、WEI公司、德国海瑞克公司等均有成熟的液压钻机产品[3],并在现场得到推广应用。而国内液压钻机刚刚起步,应用业绩少,没有海洋钻井应用[4]。

南海某油田液压模块钻机最大钩载为2 250 kN,最小顶驱扭矩为35 kN·m,最大钩速约1 m/s,转盘开口直径为950 mm。配置2台功率为1 000 hp (754.7 kW)的钻井泵,200 m3的泥浆池及有效高度为22 m的井架。液压系统主要配置2台操作压力为35 MPa、总容积为6 000 L的液压站[5]。

液压钻机钻井时,井口返回的泥浆经固控模块净化后,再由固控模块循环至南北侧泥浆模块,再经高压泥浆灌注入井口,实现泥浆循环。钻机主要进行以下作业:①横向和纵向移动,覆盖所有井槽;②在老井眼里进行侧钻及其完井作业;③后期生产井的大修和各种小修作业。

南海某油田液压模块钻机是中海油第一台自行设计并应用的海洋液压模块钻机,其主要设备均需进口。因此,满足安全性、可行性、经济性的结构设计和严苛的重量控制成为本项目的重中之重。

1 海洋液压模块钻机结构及其有限元模型

1.1 结构设计概述

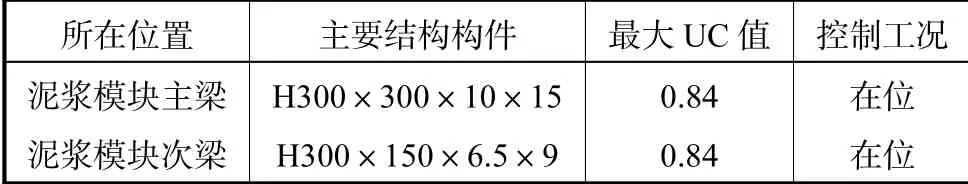

海洋液压模块钻机结构设计符合API、AISC、ABS、CCS及中海油企业标准等相应的规范。根据总体布置图,海洋液压模块钻机布置于组块顶层甲板上,主要分为3部分,即钻井设备模块、泥浆模块和固控模块,见图1,其结构强度、刚度和稳定性的校核采用工作应力法[6]。结构设计应符合传力路径短,材料利用率高并满足钻井操作要求及其他安全要求,其中应着重提升材料的利用率以降低结构重量[7]。

图1 南海某油田液压模块钻机平面布置图 Fig.1 General arrangement of hydraulic module drilling rig for a certain oilfield in South China Sea

1.2 钻井设备模块

液压模块钻机钻井设备模块结构由SKIDBASE滑轨模块和上部模块组成。SKIDBASE滑轨模块通过6个基座布置在平台顶层甲板的滑轨上方,上部模块通过6个基座布置在SKIDBASE滑轨模块上。整个钻井设备模块在平台滑轨上可沿平台的东西方向移动,上部模块在SKIDBASE滑轨模块上可沿平台的南北方向移动,从而实现覆盖所有井槽的钻修井 作业。

应用SACS软件分别对SKIDBASE滑轨模块和上部模块建立三维空间钢架结构有限元模型,如图2所示。该模型对所有主要结构构件进行了详细模拟,井架结构仅用于模拟反映作用于其上的荷载,不进行结构校核。针对不同的设计井位,选用SKIDBASE滑轨模块和上部模块分模型进行组合,进行结构在位分析和安装分析的校核计算[8],其中在位分析中井架直立,安装分析中井架放倒。钻井设备模块主要结构构件最大UC值,即实际应力与许用应力的比值,见表1。

图2 钻井设备模块三维结构模型 Fig.2 3D model of drilling equipment module

表1 钻井设备模块主要结构构件最大UC值 Tab.1 Maximum UC for main structure of drilling equipment module

1.3 泥浆模块和固控模块

泥浆模块按照布置位置分为北侧泥浆模块和南侧泥浆模块。固控模块和北侧泥浆模块位于平台顶层甲板北侧,南侧泥浆模块位于平台顶层甲板南侧。固控模块共2层,底层设有沉沙池、除气池、除砂池、除泥池、返回池和计量池等,顶层设有振动筛、真空除气器、离心机等。北侧泥浆模块共2层,底层设有药剂罐、混合罐和2个泥浆罐,顶层设有4台搅拌器;南侧泥浆模块共2层,底层设有2个泥浆罐,顶层设有2台搅拌器。

应用SACS软件分别对北侧泥浆模块、南侧泥浆模块和固控模块建立三维空间钢架结构有限元模型,如图3所示。该模型对所有主要结构构件进行了详细模拟和结构在位分析、安装分析的校核计算。主要结构构件最大UC值,即实际应力与许用应力的比值,见表2、3。

图3 泥浆模块和固控模块三维结构模型 Fig.3 3D models of mud module and solids control module

表2 泥浆模块主要结构构件最大UC值 Tab.2 Maximum UC for main structure of mud module

表3 固控模块主要结构构件最大UC值 Tab.3 Maximum UC for main structure of solids control module

2 海洋液压模块钻机结构设计特点

作为中海油第一台自行设计并应用的海洋液压模块钻机,南海某油田液压模块钻机具有独特的结构形式,其主要结构特点如下。

2.1 具有3条滑轨的模块结构

基于液压模块钻机特殊的总体布置和井架布置,综合考虑各个工况下的结构强度,SKIDBASE滑轨模块开创性的采用3条滑轨的结构设计方案,其中,中间滑轨为主要受力结构,采用BOX梁和T型梁的结构形式,两侧滑轨为辅助受力结构,使得液压模块钻机通过6个基座在3条滑轨上实现南北向滑动。采用H型钢和T型梁的结构形式,可显著降低操作工况下的结构应力集中,其在海洋模块钻机中尚属首次应用,见图4。

图4 SKIDBASE模块滑轨结构操作工况Von Mises应力 Fig.4 Von Mises stress of SKIDBASE structure on operation condition

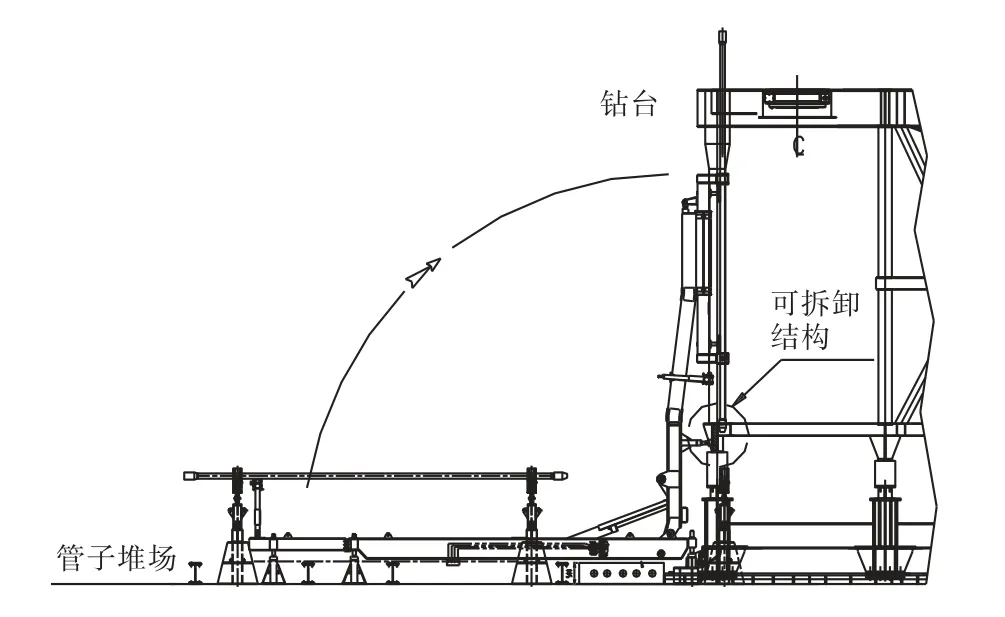

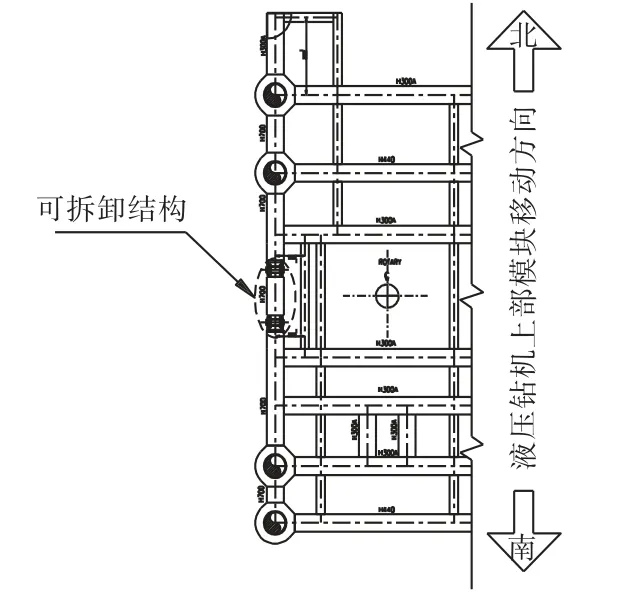

2.2 适配自动化管子处理系统的可拆卸式结构

为提升自动化水平,配备了HTV管子处理系统,可实现自动抓管、排管和远程操控[9]。为保证钻机工作效率,HTV在工作时需要尽量接近井口,故在操作时可能与底层结构发生干涉,HTV管子处理系统基本工作原理如图5所示。为配合HTV使用的高 效性和可靠性,在液压模块钻机上部模块底层西侧结构梁上开有1.2 m宽的可拆卸结构,使用销轴连接,如图6所示。在HTV进行操作作业时将其拆除,在钻机进行滑移作业时将其安装就位,使大梁贯通,以保证结构强度。另外,为了防止HTV在翻转过程中过位,在连接耳板上增加了HTV限位结构,增强了其在垂向的受力能力。

图5 HTV管子处理系统基本工作原理图 Fig.5 Operating principle figure of HTV system

图6 HTV可拆卸结构示意图 Fig.6 Figure of removable structure for HTV

2.3 海上吊装结构方案优化

液压模块钻机钻井设备模块在海上吊装的过程中,井架已经安装至钻台上并呈放倒姿态,采用24块临时筋板连接上部模块和SKIDBASE滑轨模块组成,分别焊接在液压模块钻机上部模块基座和SKIDBASE滑轨模块结构上。另外,由于液压模块钻机钻台上空间极为紧凑,为了保证安全距离,防止吊绳和井架及其他设备干涉,经反复论证和计算,最终采用了吊点非对称布置和升高吊耳相结合的方案。综合以上举措,最终实现了无辅助吊杆、无吊装框架,且一吊完成钻井设备模块吊装,有效提高了海上安装效率,降低了海上安装费用。

3 与常规钻机重量对比

常规钻机是目前中海油应用最广泛的模块钻机类型,一般由钻井设备模块和钻井支持模块两大模块组成,其各功能模块部分的划分非常明确,结构形式独立,模块之间通过拖链、软管连接,具有整体性强、功能划分明确、技术成熟的特点。但是常规钻机也具有一些劣势,如空间利用率低、自动化程度低、重量大等[10]。

从项目可研阶段决定采用液压模块钻机代替常规钻机的方案之初,就确定了减轻钻完井机具重量、满足平台强度和桩基承载力的要求作为本项目的关键点。经过一系列重量优化的举措,也证明了相比常规钻机,液压模块重量轻的优势较为明显,详细对比见表4。

表4钻井作业期间液压模块钻机与南海海域某常规钻机对比表 Tab.4 Comparison between hydraulic module drilling rig and conventional module drilling rig in South China Sea

由表4可见,在相同海域、相同滑轨跨距、相同钩载的前提下,液压模块钻机较常规钻机的干重减轻85 t,约降低9%;总操作重量减轻286 t,约降低16.5%。液压模块钻机在“轻便性”上的优势主要得益于以下几方面:

①从结构设计角度,在保证安全的前提下尽量减少结构冗余强度、提高结构效率、优化结构选材、控制结构重量,从结构计算结果可以看出液压模块钻机主要结构构件最大UC值基本控制在0.6以上,结构重量得以优化;

②机械设备重量方面,液压模块钻机井架较常规钻机更加轻量化,同时,由于其特有的液压设备代替了常规钻机上的绞车、游车、大钩等设备,使得液压模块钻机机械设备重相比常规钻机降低;

③液压模块钻机配备了自动化管子处理系统,使钻台面上得以取消立根盒,单此一项就减轻了135 t的立根重量;

④在设计中各专业相互协作,设定严格的减重目标,及时更新并提供准确的重量,同时对液压模块钻机建立精确、完整的三维模型,各项重量优化举措 协同实施,使得各专业钻机的重量均有较大程度的 降低。

最终,液压模块钻机的重量满足了各个工况下平台的结构强度和桩基承载力要求,为项目顺利推进打下了坚实的基础。

4 应用情况

2018年4月,中海油自主设计的首套海洋液压模块钻机在南海某油田正式投入使用,并顺利完成 4口开发井的钻井和修井作业任务。经作业方确认,该液压钻机结构稳定,各系统功能正常,满足现场钻修井作业要求,验证了此液压模块钻机结构设计方案在海洋模块钻机领域应用的可行性。液压钻机海上应用见图7。

图7 液压钻机海上应用图 Fig.7 Practical application of hydraulic module drilling rig

5 结 论

①本文依托实际工程项目,开展了海洋液压模块钻机各模块的结构分析;对特有的三滑轨结构进行了论证;对自动化管子处理系统进行了必要的结构匹配;实现了无辅助吊杆、无吊装框架且一吊到位的吊装方案。研究结论证明结构设计方案具有安全性、可行性和经济性。

②针对液压钻机的特点进行了重量优化,论证了液压钻机对比常规钻机在轻量化上的优势,最终满足了平台结构强度和桩基承载力的要求,保证项目得以顺利实施。

③近年来,海洋模块钻机的应用愈加广泛,而海洋液压钻机的成功应用开创了海洋钻机应用的新模式,本研究可为海洋液压钻机结构设计提供技术参考和实际应用借鉴,具有一定的推广价值。