K型井架的多点加载与变形规律分析研究

向文进,张晓黎,马黎霞,曹虎平,马存翔

(1.西部钻探克拉玛依钻井公司,新疆克拉玛依834000;2.新疆油田公司勘探开发研究院,新疆克拉玛依834000;3.西安交通大学机械学院,陕西西安710049)

近年来由于K型井架的使用越来越广泛,因此K型井架展现的问题也就越来越多。目前的国内外学者对井架的研究主要集中在井架的结构设计、稳定性分析、强度及刚度分析等,而由于K型井架的工况比较复杂,既有常规的挂钩载荷、二层台的自重以及风载等,使得对K型井架的仿真和研究比较困难。

本文主要对K型井架进行静力学分析,从静力学分析结果,对K型井架进行强度校核,结合材料的屈服极限来判断井架的安全系数是否合适等。通过对井架进行受力分析,从而起到预防事故发生,减少人员伤亡、财产损失等。

1 功能需求分析

随着近年来石油的消耗越来越多,石油的开采越来越频繁,开采量越来越多,而作为石油开采设备中的一个重要组成部分,井架的综合性能对石油开采设备的性能起着重要作用。

K型井架即前开口井架,前扇敞开,截面为Ⅱ形空间桁架结构,两侧分片或分块焊成若干段,背部是桁架杆系。各段及各构件间用销子或螺栓连接,下段后方设人字架或撑杆,用于起放井架,并保持井架的前后稳定性,可低位安装,整体起升,具有整体刚性好的优点,由于K型井架有如此多的优点,所以K型井架在石油开采过程中起着重要的作用,应用非常广泛。

而K型井架在实际设计和使用过程中,经常会遇到由于材料的强度不够或者安全系数取的不合适,而使井架主体发生断裂的危险,因此必须结合实际使用情况对K型井架进行结构分析,最大限度地避免事故的发生。

2 建模与误差分析

2.1 K型井架的建模

K型井架的整个井架主体由3~5个焊接结构部分组成,锥形销定位和各部分之间采用螺栓连接。在井架的使用和运输过程中通常采取水平拆装,整体起落和分段运输的办法搬迁井架,这样做的好处是方便,安全,可以快速移动。为了确保良好的视野,井架两侧的桁架结构通常以相同的形式布置,而后部采用特殊的腹板形式布置。

由前面的分析我们知道K型井架的模型是复杂的,但是在进行有限元分析时,我们只需要简单的科学的合理的井架模型,因此我们需要对井架的模型进行简化,在模型简化时,需要满足以下要求:首先是计算精度要符合我们的要求,其次是减少不必要的工作量,使计算时间变短。

因此在对井架进行分析时,我们需要进行下面几点的假设:

(1)井架的主体是刚结构,井架各个杆件之间通过焊接连接;

(2)井架的固定的方式是底部固定,在井架模型中忽略二层台、天车、人字架及工作梯等附属结构对井架整体刚度的影响,只考虑井架的主体部分。

(3)井架的上下节视为刚性的固定连接,在设计分析时不考虑井架的上下节发生移动的影响;

(4)假设井架在安装时是在理想状态;

(5)二层台等其它零件的质量视为集中力分配到相应的节点位置。

考虑上述因素,最后决定在SolidWorks2015中进行建模,然后将模型直接导入到Ansys中进行分析,在建模时,选择1∶1的比例建模,这样做的好处是直观,在井架建模时,大量使用了工字钢和角钢。

2.2 前处理

将模型导入Ansys Workbench中的Static Structural模块中,然后决定井架使用什么类型的材料,由于在工厂中经常使用的是Q345,因此在Engineering data栏定义构件材料属性(所有构件),设置弹性模量为2×105MPa,泊松比为0.3,密度为7.85×103kg/m3。

网格划分是有限元分析中非常关键的一步。当有限元网格太密集时,该解决方案耗时、费力并且可能导致结果不收敛;如果网格太稀疏,结果可能不准确,因此在网格化时,要仔细斟酌,网格化时,首先需要减少模型中的不规则形状,因为这些形状可能会导致网格形状的不规则,因此我们在构建模型时需要简化模型。

综合考虑在实际操作中要选择合适的单元类型与网格尺寸,以使得单元形状规范,数量适中,个别网格划分困难的构件单独定义划分规则。取部分重要杆件划分单元长度为主要杆长度的1/300。

2.3 约束及加载

对钻机进行静力学分析时,建立科学合理的有限元模型后,约束和加载条件应合理,从而控制计算精度和运行速度。

2.3.1 K型井架施加的载荷

井架在运移、安装、起升及钻井操作过程中承受多种载荷作用,承受的载荷在一定程度上具有不确定性,合理确定和计算井架所承受的载荷,对于精确地进行结构分析是十分重要的。井架所承受的载荷大致可以分为如下几种:恒定载荷、工作载荷、自然载荷等。

恒定载荷是指质量不会轻易改变的值,其中包括井架的自重以及安装在井架上的各种设备和工具的自重,比如二层台、天车台、工作梯等。

工作载荷是指井架在工作过程中所承受的载荷,包括大钩静载荷、工作绳作用力、最大套管柱重力、立根和立根盒载荷等。

井架所承受的自然载荷包括风载荷、冰雪载荷、温度载荷和地震载荷等。设备结构上堆积的冰雪能及时清除,所以可以不必考虑冰雪载荷;地震载荷由于不可控性,因此也可以忽略。自然载荷对钻机井架的施加具有一定的随机性,而且受钻机的使用地区及钻井地区环境的影响较大。

因此我们在对K型井架进行分析时主要考虑的载荷有:井架的自重、挂钩载荷、二层台等构件的自重。井架的自重可以按照Workbench提供的方式自动地施加在井架上,而天车和游动系统、顶驱以及顶驱导轨重量以集中力平均施加到井架最上一层的所有节点上;最大钩载、大钩静载荷(钻柱重量)、工作绳作用力是作用在天车台上,因此它们的重量以集中力的方式施加到井架的天车台上。

2.3.2 K型井架的约束

在对井架进行约束时,主要从以下几个方面考虑:①井架通过销轴连接到底座,并且井架可以围绕销轴旋转,其中约束仅允许井架围绕销轴旋转,从而限制其余部件的平移和旋转;②通过液压缸将井架提起以完成提升操作,然后通过销轴和人字形框架固定,这相当于固定约束。因此,两者的约束限制了3个方向的平移和旋转。

2.4 静力特性分析

为了对比出在不同条件下井架的受力及变形情况,本文主要考虑了在3种不同工况下井架的工作情况,通过对比找出井架的薄弱部位,及分析井架的安全系数,为井架的设计、使用提供指导。

2.4.1 工况一

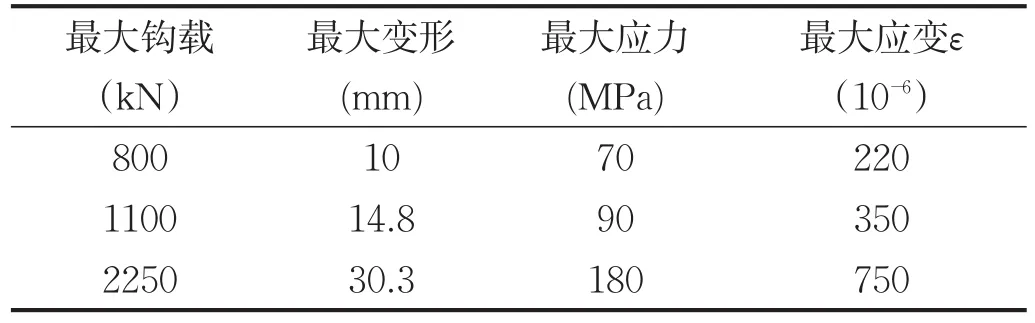

当最大钩载为800kN时,我们通过Workbench进行分析可以看到:井架的最大变形在井架的顶端,最大变形为10mm,井架的最大应力、应变均在二层台的附近,最大应力为70MPa,最大应变为220×10-6。

2.4.2 工况二

当最大钩载为1100kN时,我们通过Workbench进行分析可以看到:井架的最大变形在井架的顶端,最大变形为14.8mm,井架的最大应力、应变均在二层台的附近,最大应力为90MPa,最大应变为350×10-6。

2.4.3 工况三

当最大钩载为2250kN时,我们通过Workbench进行分析可以看到:井架的最大变形在井架的顶端,最大变形为30.3mm,井架的最大应力、应变均在二层台的附近,最大应力为180MPa,最大应变为750×10-6。

2.4.4 对比分析

表1 不同工况下的分析结果

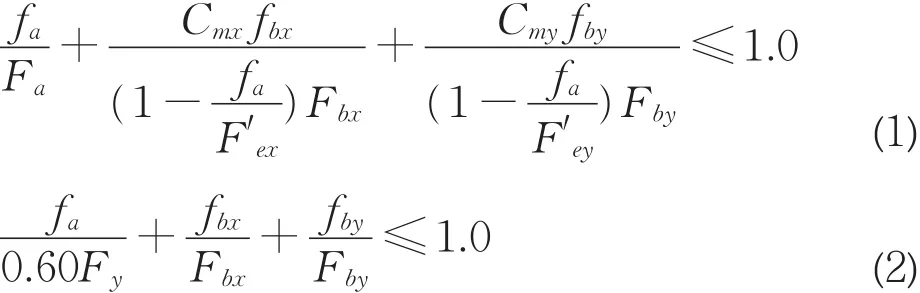

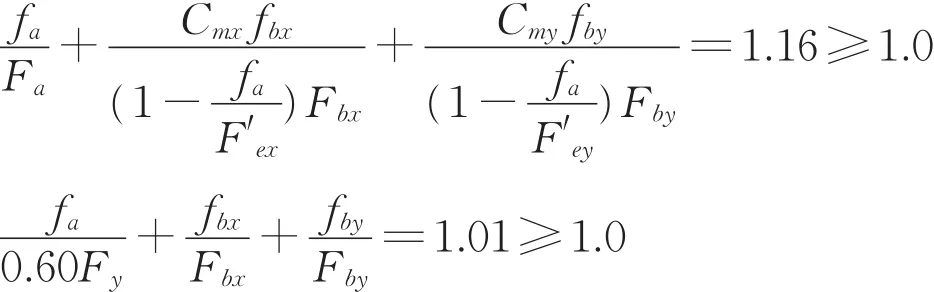

通过表1我们可以看到,当最大钩载增加时,最大变形和最大应力也在不断增加,但是通过按照式(1)、(2)的校核,我们发现,该井架可以满足最大钩载为2250kN时的工作要求。

依据SY 6326-2012《石油钻机和修井机井架底座承载能力检测评定方法及分级规范》,井架强度应满足公式(1)和公式(2)的要求:

式中:fa——井架承受设计最大钩载时,测试杆件的轴心拉压应力,MPa;

Fa——只有轴心拉压应力存在时,允许采用的轴心拉压应力,MPa;

fb——井架承受设计最大钩载时,测试杆件的压缩弯曲应力,MPa;

Fb——只有弯矩存在时允许采用的弯曲应力,MPa;

F′e——除以安全系数后的欧拉应力,MPa;

Cm——系数,对于端部受约束的构件,Cm=0.85。

3 实验设计与案例分析

本文针对石油钻井公司目前正在使用的K型井架进行应力、应变测量,目的是为了检测仿真结果是否准确和预测K型井架的最大钩载。本次实验主要步骤是在井架的二层台和多个部位贴应变片,其中每一层分别贴16个应变片,然后将实验测得的数据通过无线传输技术传给上位机,通过上位机对测得的数据进行分析。

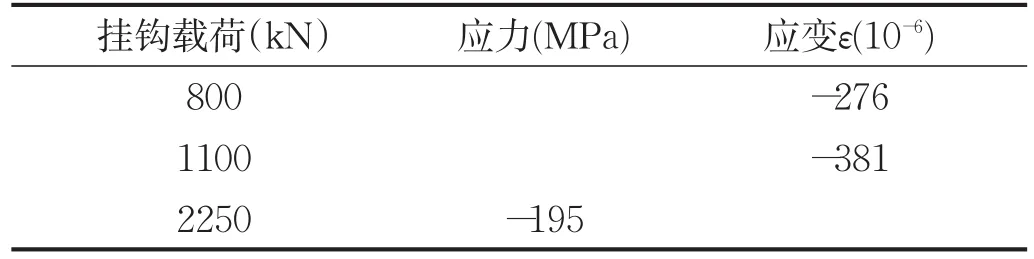

本次实验主要进行了最大钩载为80t、110t、225t的实验。实验测得的数据如表2所示。

通过对测得的数据进行分析我们可以看出,最大的应力应变发生在二层台附近,虽然仿真结果与实测数据有一点差距,但是在误差范围之内。

表2 实验测得的数据

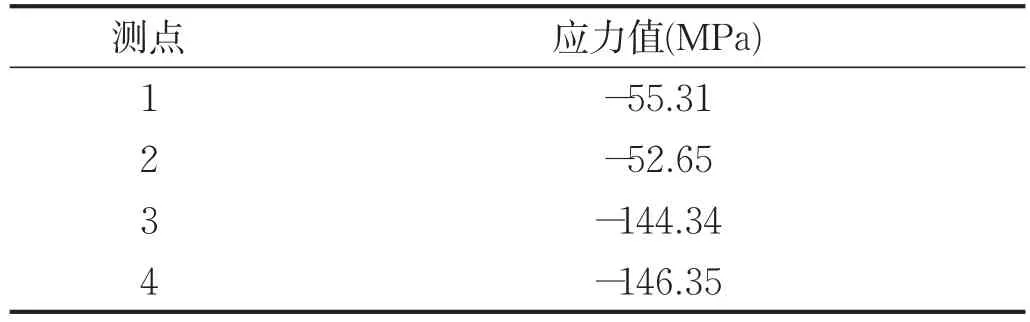

假设该井架的最大钩载为3500kN,对测试数据进行线性外推,得到井架各测试杆件在设计最大钩载时的应力值,并将每个测点的应力值加上井架的自重后进行强度校核,发现第一层的计算应力最大。表3为测点处的应力值。

表3 测点处的应力值

通过以上数据可得:

因此该井架不能满足最大钩载为3500kN的设计要求。

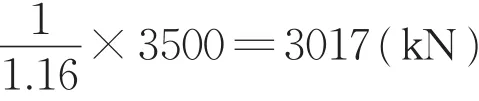

通过对计算数据进行分析,我们可以计算出井架的实际最大钩载:

因此该井架的最大钩载为3017kN。

4 结论

通过建立井架三维模型,对井架在不同工况时进行了静力分析,得到了井架位移及应力的相关数据,最后与现场实测数据进行对比分析,根据分析结果可得以下结论:(1)当在井架顶端施加载荷时,井架会向开口方向倾斜,且钩载值越大,倾斜值会越大;(2)在二层台附近的应力、应变值最大,因此我们在设计和使用井架时要充分考虑二层台附近对井架整体安全性的影响。