乘用车前排乘客席安全气囊盖板设计要点

安惠楠,肖 博

(一汽丰田汽车有限公司技术研发分公司 天津 300457)

1 安全气囊盖板的材料

1.1 材料种类

软质安全气囊盖板材料主要有四大类:共聚聚酯弹性体(TPEE/COPE)、TPO、PVC和热塑性聚氨酯(TPU)。硬质材料主要有2类:聚丙烯和PVC/ABS吸塑复合片材[1]。

下面主要介绍安全气囊盖板最常用的TPO材料特性。TPO一共有4种,暂且把它称为1A、1B、2、3。其中1A适用于驾驶席气囊罩、乘员席气囊盖板(含有撕裂线);1B适用于驾驶席气囊罩、员席气囊盖板(含有撕裂线)、侧气帘气囊盒;2和3种适用于乘员席气囊盖板(门式)及安装在PILLA内的侧气帘。

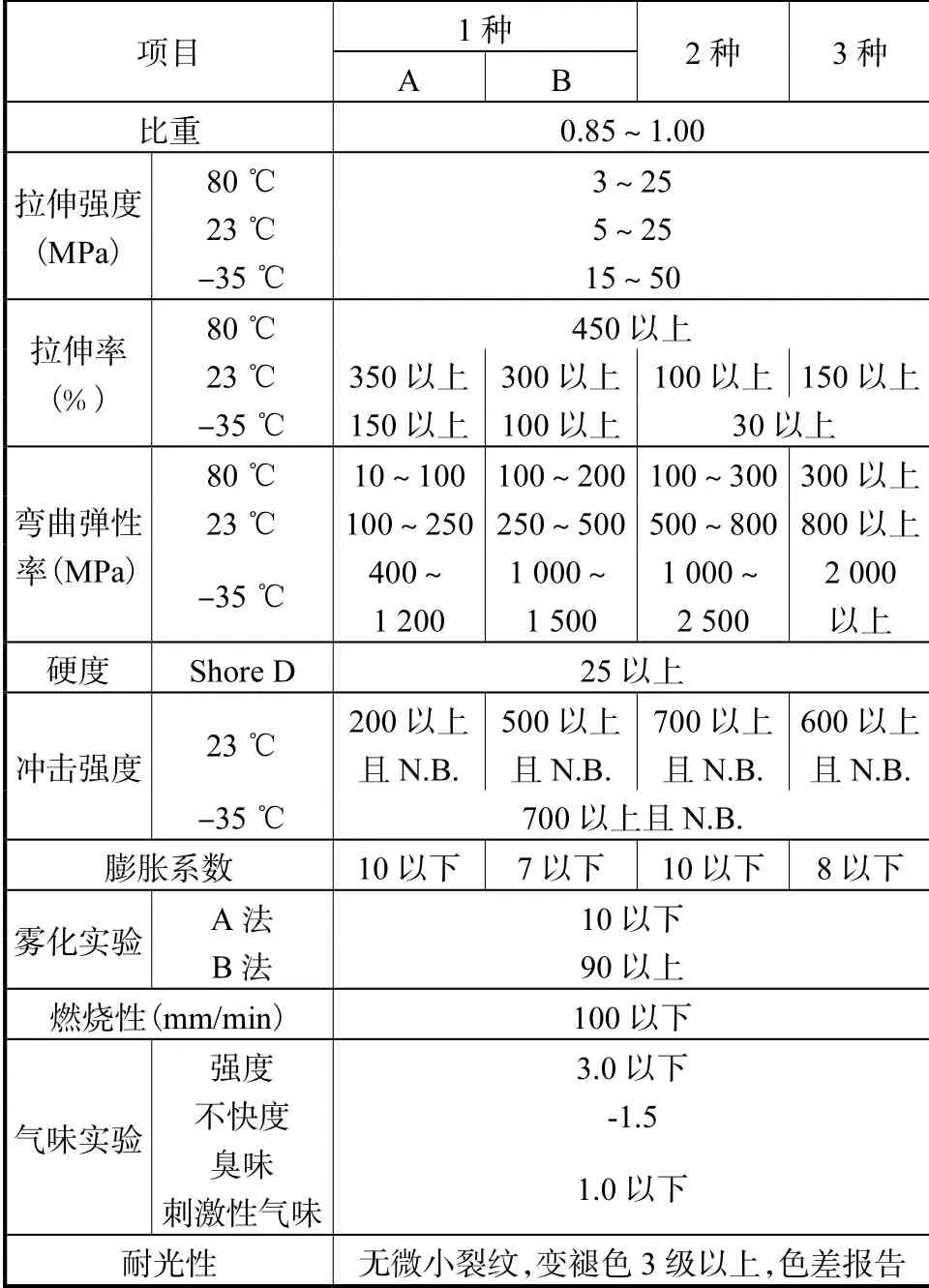

TPO材料的品质要求相关,详情参见表1。

表1 TPO材料的品质要求 Tab.1 Quality requirements for TPO materials

1.2 材料评价要求

气囊盖板材料评价要求分为材料物性要求和零件性能试验要求。

①材料物性要求:密度、材料拉伸试验、缺口冲击试验、洛氏硬度R级、雾度及阻燃性试验等。

②零件性能试验要求:气味性试验、耐热试验、耐光性试验、振动试验、冷热循环试验、燃烧性试验、雾化性试验、VOC试验、SOC试验等。

因为气囊盖板处于日光光照范围,所以对光照实验有严格要求。通过50倍的显微镜观察样品照射表面的微裂纹等与试验前的状态是否有不同,进行褪色目视判定,用判定等级表示试验片的变褪色程度。

1.3 材料性能试验

①耐热老化性试验,热老化后的拉伸试验:将试验片放入设定为(110±2)℃的恒温槽内,放置2 400 h后立即取出并在室温下进行拉伸试验。试验温度为(23±2)℃及(-10±2)℃。

②热老化后弯曲试验:将试验片放入设定为 (110±2)℃的恒温槽内,放置2 400 h后立即取出并在室温下进行弯曲试验。试验温度为(23±2)℃及 -102℃。

③热老化后冲击试验:将试验片放入设定为 (10±2)℃的恒温槽内,放置2 400 h后立即取出并在室温下进行冲击试验。试验温度为232℃及(-30±2)℃。

2 安全气囊盖板的结构类型

安全气囊盖板的结构类型按照弱化线形式通常分为3种。

①U型:弱化线型式为U型,由于没有门朝乘员侧打开,可以避免门打到乘员的风险,另外U型门还能对气袋起到一定的导向作用。但由于气囊爆破时门盖旋转半径较大,有时可能很难避门盖打前挡玻璃。图1为U型气囊门。

图1 U型气囊门 Fig.1 U-shape airbag panel

②H型:弱化线型式为U型,H型门减小了单扇门的旋转半径,有效避免了气囊门打前挡玻璃的风险,但由于有一扇门是朝乘员打开,需要校核位置,以避免对乘员的伤害。图2为H型气囊门。

图2 H型气囊门 Fig.2 H-shape airbag panel

③Y型:弱化线型式为Y型,一种新型气囊门型式,门盖有3扇门,一扇向前打开,另外2扇分别向两侧打开。可以避免对乘员的伤害,但由于气囊在横向的尺寸一般比较大,外侧门盖也比较难避免打到玻璃。结构和工艺比较复杂。

气盖板弱化结构强度和铰链强度必须控制在合理范围内,弱化结构和铰链太强,则气囊门会延时打开,造成气囊袋完全充满之前就与乘员接触,起不到保护乘员的目的。如果弱化结构和铰链太弱,则铰链易发生断裂,气囊门飞向乘员,对乘员造成伤害[2]。

3 产品制造工艺对设计的要求

3.1 安全气囊盖板的安装形式

安全气囊盖板的安装形式通常有3种:一种是直接利用仪表板骨架作为安全气囊门,也就是当注塑骨架完成以后(或发泡完以后)直接在骨架上做弱化;另一种是安全气囊盖板作为单独的一个零件,注塑完以后和骨架焊接或者铆接,装配之后与骨架一同发泡,发泡完成后再进行撕裂线处的弱化[3];最后一种是做分件处理,即气囊盖板区域使用独立的零件,这种形式目前应用较少。

3.2 气囊盖板的弱化处理工艺

在气囊盖板的设计中,为保证气囊爆破能顺利的展开,一般会对气囊盖板的气囊冲出区域进行特殊的处理,使其降低强度,以保证气囊爆破过程中优先断裂展开。

常见的弱化处理方法包括激光弱化、冷刀弱化等。弱化处理的关键工艺参数是残余厚度,残余厚度太小表面痕迹明显,残余厚度太大又可能造成气囊门不能顺利打开。一般都是在优先满足爆破性能的基础上对外观有一定的牺牲。

3.3 浇口的布置

浇口位置、浇口数量等模具结构参数设计在很大程度上影响气囊盖板的性能。浇口位置对熔接线也有很大的影响。通常对于气囊盖板来讲,一般设置 2个浇口,沿着撕裂线上下或左右分布。可以先根据经验预设浇口位置,然后通过模流分析逐步改善。某车型气囊盖板的左右2个浇口布置如图3所示。

图3 浇口位置示意图 Fig.3 Gate location

3.4 熔接痕与产品外观

熔接痕是指产品注射过程中两股以上熔融树脂流相汇合,熔料在界面处未能完全熔合,彼此不能熔为一体,造成熔接痕迹,如此所产生的细线状缺陷。熔接痕的位置将影响零件的表面质量、机械性能,严重的还会影响气囊盖的点爆性能。浇口也对熔接痕的形成有很大影响,可以通过改变浇口的数量和位置来调节熔接痕的位置。气囊盖打开时铰链处不允许存在熔接痕,位置如图4所示。另外,气囊爆破时,为避免气囊盒飞出,与气囊发生器搭接的位置也应保证强度,不能出现熔接痕,如图5所示。

图4 表面熔接痕不可位置 Fig.4 No weld line location

图5 开口处熔接痕不可出现位置 Fig.5 No weld line location of clamping

图6显示了气囊盖板外观不良问题,白色线处发生流痕,下面对流痕进行说明。

图6 气囊盖板流痕 Fig.6 Airbag panel flow mark

外周的形状为板厚4 mm,内部的板厚为2 mm,有壁厚差。在CAE分析中也可以确认流动速度的差异,因为两者的壁厚存在差异,一股溶胶在流速上存在差异,使其形成一定夹角,故成型后表面显示一条胶位流出痕迹。

“熔接痕”指在具有相对于多点浇口或流动方向分开的形状的情况下,产生2个方向的流动,导致流体互相的表层碰撞。此零部件中,相对于2点浇口,没有对流方向(纵向)的熔接痕,这是调整成型条件的结果(可以对应树脂温度低,射出速度低)。由于双方表层的树脂温度都进行了调整,既没有熔接外观问题,也没有树脂的结合强度(树脂密度)问题。这次将对横向外观不良进行验证。

气体产生的图像截面如图7所示。流动是指树脂从“厚的空间向狭窄的空间”流动。因为溶胶跑进狭窄的地方,所以从整流变成湍流,流动混乱。这种湍流会在树脂内部产生剪切发热,进而产生气体。另外,跑进狭窄部位的树脂会加速流动,由此会产生树脂的流速差。在有偏壁板厚的情况下,会产生上述的树脂流动变化点,结果会向外观产生气体图案的转印。由于TPO材料特别富含橡胶成分,其特征是气体产生量比PP材料多。

图7 气体产生的截面 Fig.7 Section of gas generation

速度快的树脂拉慢的树脂表示了树脂之间一边拖着一边流动的现象。尽管彼此的树脂温度不变,交联温度(树脂的结合)不变,强度和密度没有变化,但是产生的气体因为没有退路,所以被推向温度低的表面侧,结果气体被转印到设计面上。一般来说,我们对于熔接痕和流痕的不同,作为看清熔接痕→一条直线的花纹、流痕→波形的线的基准,在试作时候分为不良层,如图8所示。因为是波浪形状的线,所以验证了流痕及之前的假说。

图8 气体产生的截面 Fig.8 Section of gas generation

由于需要在流痕部位确认断裂强度,有必要通过拉伸试验确认断裂面是否为流痕产生的部位、断裂强度是否满足规格要求。

通过树脂断裂强度的评价结果评价过程从略。可以证明流痕只是产品外观发生不良,对强度并没有影响。

4 气囊爆破性能确认

气囊工作过程简单描述:碰撞时,空气囊传感器检测撞击强度,引燃器点燃增强剂和气体发生剂颗粒,产生大量气体使气囊膨胀,减少对乘员的撞击,然后迅速通过袋子背后的排放孔泄出。这就减少了对气囊的撞击力,并且确保了适当的视野。

碰撞时间→0 ms;遇到碰撞→10 ms;点火引爆开始充气→40 ms;气囊充满人体前移→60 ms;排气节流吸收动能→110 ms;人体复位恢复视野→120 ms;危害解除车速为0。

试验方法如下所示:

①将仪表板总成安装于车头工装;②常温点爆,在23℃下气囊点爆;③高温点爆,在75℃的条件下存放4 h,使用加热毯加热仪表板表面至102℃并保持5 min,并使用风扇对前挡风玻璃吹风,撕去加热毯,当仪表板表面温度降低至(93±3)℃时进行点爆;④低温点爆,在-30℃的条件下存放4 h,将仪表板拉出环境箱, -等待表面温度上升至20℃时候进行气囊的点爆。

试验要求:无硬质碎片飞出;气囊门的打开不影响气袋的正常打开;进行风险评估。

5 气囊爆破的失效案例及预防方法

为了安全,不要在气囊的前方、上方或近处放置物品,这样有时候却会带来一些隐患。如在中控台或仪表板上放置一些杂物,一旦遇到事故,气囊打开,这些东西都会随着打开的气囊拍到前排乘客的脸上,造成二次伤害。乘车时与气囊保持合适的距离,气囊膨开时爆发力很大,而且比一眨眼的时间还短。如果离气囊太近,例如身体前倾,可能会受到严重伤害。在撞车前和撞车过程中,安全带可以保持住您的位置。因此,即使有气囊,也要系好安全带。

以下列举一些气囊爆破失效的案例。

5.1 低温实验——IP前部在气囊门冲击下破裂并有碎片飞出

如图9所示,失效机理:材料在-30℃低温下韧性急剧下降,受到气囊门爆破力的冲击而出现破裂,并有硬质碎片飞出。

图9 碎片飞出 Fig.9 Debris flying out

改进方法:检查材料的弹性体含量及厚度;加强气囊门铰链的结构,增加厚度到2.3~2.8。

前期预防:监控原材料质量波动(如在IVMRD前进行Multiaxial Impact@Cold Temperature)。

5.2 气囊门在handimpact实验中出现裂纹

失效机理:材料弱化后强度低,在落球冲击下出现破裂。

改进方法:增加产品弱化的残余厚度;调整深浅孔的比列。

前期预防:IVMRD之前进行Hand Impact实验。

5.3 低温实验——本体与气囊门脱焊飞出

失效机理:本体与气囊门焊接受到剪切力发生脱焊。

改进方法:调整焊接熔深到1.2 mm;调整气囊弱化线位置,避免本体受剪切。

前期预防:IVMRD之前进行GMW16610 PAB Chute Weld Test。

5.4 高温实验——IP表皮无规律地沿缝线和弱化线处撕开

如图10所示,失效机理:表皮的发泡层强度较弱,使得表皮在气囊爆破过程中易与发泡层撕裂。

改进方法:改善表皮发泡层的强度;使用装饰压条控制表皮沿弱化边先撕开。

前期预防:BP(控制撕裂线与缝线距离)。

图10 撕开 Fig.10 Tear seam

5.5 低温实验——气囊门盖与挡风玻璃干涉后断裂飞出

失效机理:气囊门翻开后与玻璃的干涉量太大约55 mm。

前期预防:BP(控制气囊门盖与玻璃干涉量)。

5.6 高温实验——仪表板骨架破裂并有碎片飞出

失效机理:IP骨架弱化线至PAB chute焊接筋的设计距离过长(比BP要求长2 mm左右),导致“悬臂”结构过长,在爆破过程中易破裂。

改进方法:撕裂线前移以减小撕裂线和骨架焊接筋之间的距离。

前期预防:BP(控制焊接筋悬臂长度)。

5.7 高温实验——乘员侧除霜除雾风口飞出

失效机理:格珊与IP骨架有定位问题;snap卡接量不足。

改进方法:Tuning格珊定位筋;增加snap卡 接量。

前期预防:P-spec(控制除霜除雾格珊点爆实验前及老化后拉脱力)-Ongoing

6 结 语

通过阐述前排乘客席气囊盖板的设计原理、材料选择、气囊盖板打开型式、安装型式、浇口及熔接痕位置、流痕位置及气囊的失效模式、失效案例和预防方法等内容,总结宝贵的经验,为后续自主设计开发气囊盖板提供了技术支持。