阀芯塑件顺序抽芯注塑模具设计

荣星,胡志超,翁建春,陈亚洲,吴世兵

(1.集美大学海洋装备与机械工程学院,福建厦门 361021;2.厦门鑫世伟精密模具有限公司,福建厦门 361021)

在设计注塑模具时,根据塑料制品结构及塑性特点,需要设计合理的开合模及抽芯顺序;常用的能够实现控制抽芯顺序的机构有:多次顺序开模[1-6]、电气控制油(气)缸[7-10]、通过斜导柱与滑块斜导柱孔配合间隙大小控制抽芯延时[11]、传统抽芯与弹簧等辅助机构结合[12-16]以及上述几种机构的组合[17-23]等。笔者以某微型阀芯塑胶产品为研究对象,发现其结构复杂、抽芯机构会出现互相干涉问题,如果选用常用的抽芯顺序控制机构,必然会使模具整体尺寸增大、结构变得复杂,造成用“大机台注塑微型塑件”,引起注塑成本增加以及模具制造成本增加,为此,需设计合理的顺序抽芯机构,控制注塑及模具制造成本,同时还需保证模具安全、可靠地工作。

1 某阀芯产品结构分析

1.1 基本结构及技术要求

塑料阀芯材质为30%玻璃纤维增强聚邻苯二甲酰胺(PPA+30%GF),是一种改性耐高温尼龙材料,具有较高的拉伸强度和弯曲弹性模量以及出色的稳定性、耐久性和热稳定性,同时具有很高的抗蠕变性、尺寸稳定性及力学性能恒定的特性,另外具有很好的耐汽油、油脂和冷却剂性能。该材料的吸湿率很低,潮湿环境并不会影响材料的性能,由其成型的塑件制品可承受高达280℃的高温,即使在高温、高湿状态下也具有较强的力学性能,具有较低的摩擦系数和磨耗系数。该类塑件的模具成型温度为135~150℃。由PPA+30%GF制作的阀芯正逐步取代传统铜制阀芯。

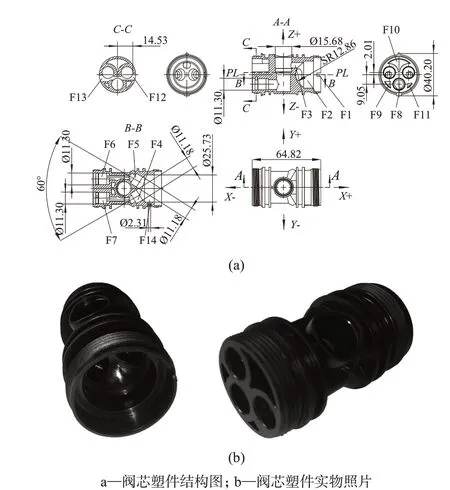

阀芯产品实物照片及结构、尺寸如图1所示,长为64.82 mm、最大直径40.2 mm,属于微型塑件,要求塑件产品不得有飞边、缺料等缺陷。该阀芯为家用冷热水混合水龙头的阀芯,图1中特征F6和F7型孔为冷、热水入水孔,特征F8型孔为混合后的出水孔。

图1 某阀芯塑件结构图及实物照片

1.2 结构分析

由图1可见,阀芯产品结构复杂,为表达方便,将阀芯分为6个方位。阀芯有14处不能正常脱模的特征,阀芯X+侧有F1缺口特征,F2(Ø25.73 mm阶梯盲孔)特征,在球面SR12.86 mm偏Z+方向有F3槽口特征与Ø15.68 mm阶梯盲孔贯穿,在球面SR12.86 mm中心PL平面呈60°对称分布F4,F5(Ø 11.18 mm阶梯孔)特征,并与X-侧中心平面偏Z+方向2.01 mm的F6,F7(Ø11.3 mm阶梯孔)特征贯穿,X-侧中心平面偏Z-方向9.05 mm的F8(Ø11.3 mm阶梯孔)特征与Ø15.68 mm阶梯盲孔贯穿,X-侧还具有F9,F10,F11伞形盲孔特征;Y+侧方孔F12特征与F6,F8特征贯穿;Y-侧方孔F13特征与F7,F8特征贯穿,F14(Ø2.31 mm阶梯孔)特征与F2特征贯穿。

2 模具结构设计

2.1 模具分型面及抽芯布置

阀芯F1~F14这些槽、孔等结构特征给塑件脱模带来一定的难度,为了能够实现自动化生产,在设计模具分型及抽芯机构时需采用特殊的结构[24],以保证模具能够按照要求进行顺序抽芯,并安全、可靠地工作。

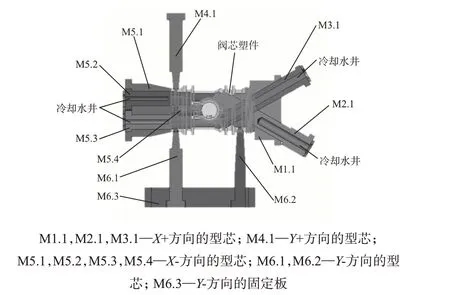

根据阀芯结构特点,遵循分型面为制品最大投影面的设计规则[8],按照图1所示中心平面PL作为主分型面,抽芯设计布置如图2所示。图2中,在X+方向型芯M1.1成型F1,F2,F3特征,型芯M2.1成型F5特征,型芯M3.1成型F4特征;在Y+方向型芯M4.1成型F12特征;在X-方向型芯M5.1成型F9,F10,F11特征,型芯M5.2,M5.3,M5.4分别成型F6,F7,F8特征,型芯M5.2,M5.3,M5.4内套于型芯M5.1组合为一组抽芯;在Y-方向型芯M6.1成型F13特征,型芯M6.2成型F14特征,型芯M6.1,M6.2通过固定板M6.3组合为一组抽芯。

图2 模具抽芯平面布局

2.2 抽芯机构设计

由于阀芯属于微型塑件,且结构复杂,为实现顺序抽芯,若采用电气控制油缸机构会增加模具整体尺寸;如采用多次顺序开模、抽芯结合弹簧等辅助机构,会使模具结构变得复杂,还需增加模具顺序开模动作控制机构,模具整体尺寸也会相应增加;如采用斜导柱与滑块斜导柱孔配合间隙大小控制抽芯延时设计,经过计算需大大增加滑块的尺寸才能满足抽芯距离的要求,造成模具整体尺寸增大,增加模具制造成本。为降低注塑及模具制造成本,并保证注塑的可行可靠,通过设计不同结构和尺寸的弯销实现抽芯顺序的控制。

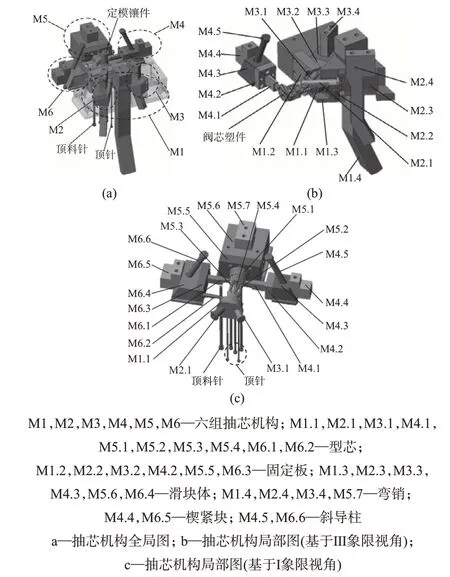

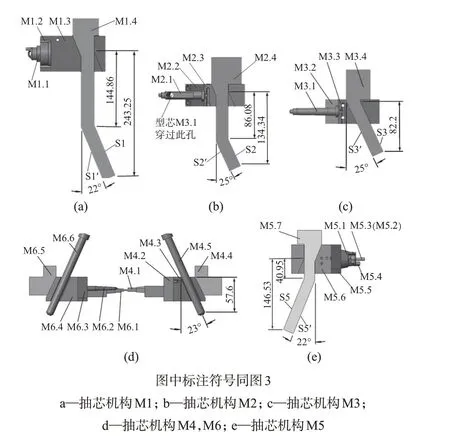

根据阀芯结构特点,抽芯机构设计为动模侧抽芯,共设计六套抽芯机构,如图3和图4所示(为表达清楚,图3b中阀芯及部分零件为剖视图,图4中滑块体均为剖视图)。图3中,X+方向包含M1,M2,M3三套抽芯机构,M2,M3抽芯机构套装于抽芯机构M1之内;抽芯机构M1的型芯M1.1通过固定板M1.2固定于滑块体M1.3,随着模具的开合模动作,固定于定模侧的弯销M1.4起到驱动和锁紧抽芯机构M1的作用;抽芯机构M2的型芯M2.1通过固定板M2.2固定于滑块体M2.3,随着模具的开合模动作,固定于定模侧的弯销M2.4起到驱动和锁紧抽芯机构M2的作用;抽芯机构M3的型芯M3.1通过固定板M3.2固定于滑块体M3.3,随着模具的开合模动作,固定于定模侧的弯销M3.4起到驱动和锁紧抽芯机构M3的作用;Y+方向的抽芯机构M4的型芯M4.1通过固定板M4.2固定于滑块体M4.3,随着模具的开合模动作,固定于定模侧的斜导柱M4.5驱动抽芯机构M4,固定于定模侧的楔紧块M4.4起到锁紧抽芯机构M4作用;X-方向的抽芯机构M5的型芯M5.2,M5.3,M5.4镶套于型芯M5.1之内,并通过固定板M5.5固定于滑块体M5.6,随着模具的开合模动作,固定于定模侧的弯销M5.7起到驱动和锁紧抽芯机构M5的作用;Y-方向的抽芯机构M6的型芯M6.1,M6.2通过固定板M6.3固定于滑块体M6.4,随着模具的开合模动作,固定于定模侧的斜导柱M6.6驱动抽芯机构M6,固定于定模侧的楔紧块M6.5起到锁紧抽芯机构M6作用。

图3 抽芯机构空间布局

图4 各抽芯机构组成及关键尺寸

2.3 抽芯机构开合模顺序设计

从图2和图3可见,型芯M2.1与型芯M3.1交叉,造成抽芯机构M2与抽芯机构M3运动发生干涉,为此,在型芯M2.1对应位置开孔,让型芯M3.1穿过,并将抽芯机构M1、抽芯机构M2、抽芯机构M3抽芯动作先后顺序设计为:抽芯机构M3先进行抽芯动作,使型芯M3.1脱模并脱离型芯M2.1,接下来抽芯机构M2进行抽芯动作,使型芯M2.1脱模,最后抽芯机构M1进行抽芯动作,使型芯M1.1脱模。

型芯M4.1插入型芯M5.2,M5.4,型芯M6.1插入型芯M5.3,M5.4,造成抽芯机构M4,M6与抽芯机构M5运动发生干涉,因此必须在抽芯机构M4的型芯M4.1脱离M5.2,M5.4以及抽芯机构M6的型芯M6.1脱离型芯M5.3,M5.4之后,抽芯机构M5才能开始进行抽芯动作。

在塑料模具设计中,斜导柱与滑块斜导柱孔配合间隙大小、弯销与滑块体滑槽配合间隙大小会影响到开模和合模启动的响应速度,但不会影响开合模的最终结果,因此在计算校核过程中不予考虑。

(1)抽芯机构M1,M2,M3的开合模顺序。

开模时,随着动定模分开,如图4c所示,固定于定模侧的弯销M3.4的斜面S3驱动内套在滑块体M1.3内的抽芯机构M3整体向模具外侧滑动;此时,由于固定于定模侧的弯销M2.4,M1.4和滑块体M2.3,M1.3的配合面与开模方向平行,故抽芯机构M2,M1保持不动。当开模距离达到82.2 mm时,弯销M3.4斜面S3脱离滑块体M3.3对应斜面,抽芯机构M3整体停止向模具外侧滑动。抽芯机构M3向模具外侧移动tan25o×82.2 mm=38.33 mm,达到使型芯M3.1脱模,并脱离型芯M2.1解除运动干涉的目的。

如图4b所示,当开模距离达到86.08 mm时,弯销M2.4的斜面S2驱动内套在滑块体M1.3内的抽芯机构M2整体向模具外侧滑动;此时,由于固定于定模侧的弯销M1.4和滑块体M1.3的配合面与开模方向平行,故抽芯机构M1保持不动。当开模距离达到134.34 mm时,弯销M2.4斜面S2脱离滑块体M2.3对应斜面,抽芯机构M2整体停止向模具外侧滑动。抽芯机构M2向模具外侧移动tan25o×(134.34 mm-86.08 mm)=22.5 mm,达到使型芯M2.1脱模的目的。

如图4a所示,当开模距离达到144.86 mm时,弯销M1.4的斜面S1驱动抽芯机构M1及其套装在其内部的抽芯机构M2,M3整体向模具外侧滑动;当开模距离达到243.25 mm时,弯销M1.4斜面S1脱离滑块体M1.3对应斜面,抽芯机构M1及M2,M3整体停止向模具外侧滑动。抽芯机构M1,M2,M3整体向模具外侧移动tan22o×(243.25 mm-144.86 mm)=39.75 mm,达到使型芯M1.1脱模的目的。

合模时,当动定模间距小于243.25 mm时,弯销M1.4的斜面S1′驱动抽芯机构M1及其套装在其内部的抽芯机构M2,M3整体向模具中心滑动,直至弯销M1.4和滑块体M1.3的配合面与开模方向平行时,整体停止滑动;当动定模间距小于134.34 mm时,弯销M2.4的斜面S2′接触到滑块体M2.3的对应斜面,将驱动内套在滑块体M1.3内的抽芯机构M2向模具中心滑动,直至弯销M2.4和滑块体M2.3的配合面与开模方向平行时,抽芯机构M2停止滑动;当动定模间距小于82.2 mm时,弯销M3.4的斜面S3′接触到滑块体M3.3的斜面,将驱动内套在滑块体M1.3内的抽芯机构M3向模具中心滑动,直至动定模完成合模,此时,弯销M2.4的锁紧斜面与滑块体M2.3的斜面配合并锁定抽芯机构M2,弯销M1.4的锁紧斜面与滑块体M1.3的斜面配合并锁定抽芯机构M1。

(2)抽芯机构M4,M5,M6的开合模顺序。

抽芯机构M4,M6设计为斜导柱(倾斜角度、长度、直径一致且对称设计)驱动抽芯机构,如图4d所示,开模时,随着动定模分开,固定于定模侧的斜导柱M4.5,M6.6驱动抽芯机构M4,M6向模具外侧滑动;由图1中C-C视图可知,当开模间距大于14.53 mm/tan23o=34.23 mm后,型芯M4.1,M6.1才分别脱离型芯M5.2,M5.3,M5.4解除干涉,因此设计开模距离达到40.95 mm时(如图4e所示),在弯销M5.7斜面S5驱动下,抽芯机构M5才开始执行抽芯动作,实现差速运动的目的;当动定模分开距离达到57.6 mm时,抽芯机构M4,M6向模具外侧移动tan23o×57.6 mm=24.45 mm,斜导柱M4.5,M6.6脱离滑块体M4.3,M6.4,抽芯机构M4,M6停止向模具外侧滑动。当动定模分开距离达到146.53 mm时,抽芯机构M5向模具外侧移动tan22o×(146.53 mm-40.95 mm)=42.66 mm,达到使型芯M5.1,M5.2,M5.3,M5.4脱模的目的。

合模时,当动定模分开距离小于146.53 mm时,弯销M5.7的斜面S5′驱动抽芯机构M5向模具中心滑动实施合模;当动定模分开距离小于57.6 mm时,斜导柱M4.5,M6.6驱动抽芯机构M4,M6向模具中心滑动实施合模;当开模距离小于40.95 mm时,弯销M5.7与滑块体M5.6配合面与开模方向平行,抽芯机构M5停止向模具中心滑动直至合模到位;当开模间距小于34.23 mm时,型芯M4.1开始插入型芯M5.2,M5.4,型芯M6.1开 始 插入 型芯M5.3,M5.4,直至型芯M4.1与型芯M6.1端面碰穿,楔紧块M4.4,M6.5锁紧抽芯机构M4,M6,弯销M5.7锁紧抽芯机构M5,完成动定模合模。

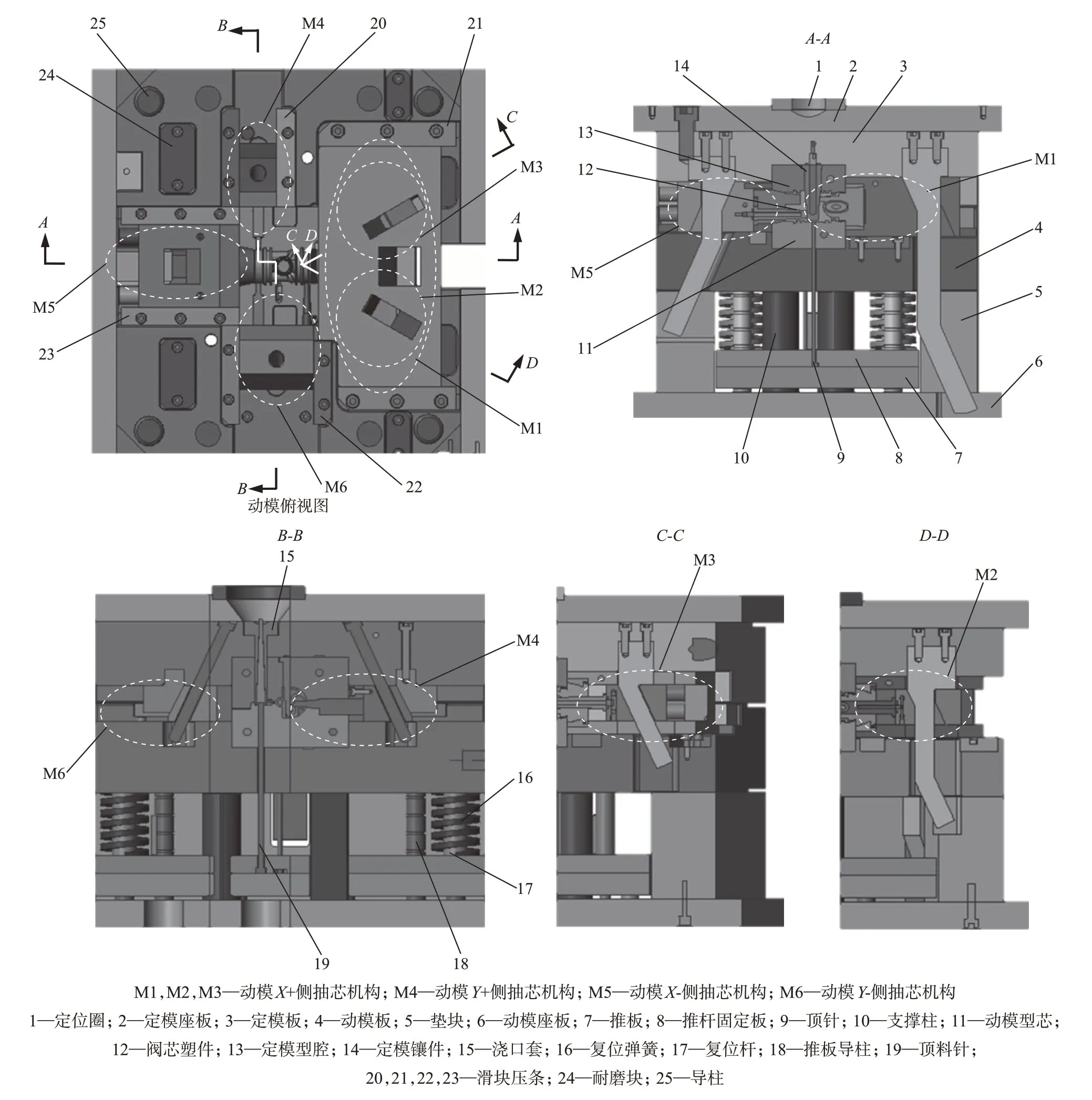

2.4 模具整体结构设计

图5为模具整体结构。因需在阀芯塑料模具四面六方向设计侧向抽芯结构,故采取一模一腔的布局,选用两板模架。为保证动模与定模之间精准导向定位,除了导柱导套定位外,在动定模的配合面设计了定位锥台用于定位,进一步保证阀芯的外表面及外螺纹合模线的精准,通过弯销、斜导柱精准控制抽芯等运动机构的运动位置,保证开合模、抽芯、顶出及复位等动作按照设计的顺序正常工作,生产出合格的塑件[25]。

图5 模具整体结构

定模型腔13、动模型芯11成型阀芯塑件12外表特征,定模镶件14成型Ø15.68 mm阶梯盲孔,内部结构依靠六组动模侧抽芯成型机构。

关于浇注方式,采用大水口转定模侧潜伏式浇口方式进行浇注,开模时,潜伏式料头在定模侧与产品之间断开,留在动模侧,顶料针19顶出料头,阀芯塑件12采用5支顶针9顶出,实现全自动注塑。

塑料PPA+30%GF成型时需保证模具温度为135~150℃范围内某一恒定温度,才能保证其材质具有稳定的性能;根据模具结构特点,水路设计为传统的打孔水路,在细小零件(如图2,型芯M2.1,M3.1,M5.2,M5.3)上无法加工打孔回路时,采用隔片式冷却水井,这种传统的水路稳定可靠,有利于模温机控制模具温度,同时加工难度小、成本低。

3 模具工作过程

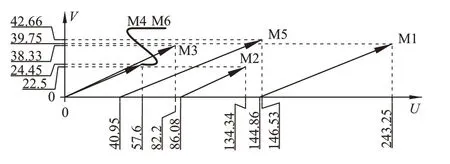

图6为开模距离与抽芯机构滑动距离之间关系图。

图6 开模距离与抽芯机构滑动距离之间关系图(单位mm)

在图6中,U表示动定模之间开模距离,V表示抽芯机构滑动距离;在完成注射成型后,启动开模,抽芯机构M3,M4,M6随即动作,抽芯机构M5,M2,M1在不同的开模距离先后启动抽芯,各抽芯机构在不同的开模距离处结束滑动,达到所设计的抽芯距离;抽芯机构M5,M2,M1按照不同的开模距离分段启动和结束,避免了运动干涉;在开模距离为40.95~57.6 mm这一阶段,虽然抽芯机构M4,M6,M5同时运动,但抽芯机构M5启动时,抽芯机构M4,M6的型芯M4.1,M6.1已离开干涉区域。

开模完成后,注塑机的顶出油缸推动推板7,从而使5支顶针9、顶料针19做顶出运动,从动模型腔顶出阀芯塑件及料头。

接下来进行动定模合模,在合模过程中,各抽芯机构运动顺序与开模相反,在不同开模距离启动或停止,直至完全合模。

4 结语

对于内部结构复杂的阀芯塑料模具,通过设计不同结构和尺寸的弯销抽芯机构,控制各个抽芯机构的抽芯动作顺序,实现抽芯机构之间的相对运动;通过斜导柱与弯销控制的抽芯机构组合运动,实现抽芯机构差速运动,解决了抽芯机构运动相互干涉问题。模具结构简单可靠,控制了模具整体外形尺寸,使之适合在小型精密注塑机台注射成型,在注塑机上安装调试方便快捷,降低了注塑成本,节约了模具制造成本。