CF/MXene结构超级电容器的设计与性能

成丽媛,赵鑫,屈芸,秦佳音,孙洁

(江南大学,江苏无锡 214000)

为应对全球能源危机、环境污染、气候变化等问题,能源及产业发展低碳化运行是大势所趋。作为人们生产生活不可或缺的一大领域,交通运输产业围绕“碳达峰、碳中和”战略目标必将面临巨大变革。由于利用电能提供动力,可以有效减少CO2排放,电动汽车、混合动力汽车或飞行器近年来的市场占有量不断攀升,其顺应了时代发展趋势,应用前景十分广阔。同时,电动汽车产业的高速发展也对能量存储系统技术创新提出了更高的要求。众所周知,交通车体质量越轻越有利于其节省能量消耗,基于这一要求,新型的储能系统不仅需要具备高能量密度和功率密度,其质量和占据体积也应该尽量减小。

结构储能材料是一种兼具力学承载能力和储能功能的复合材料,能够满足新型电动交通车体动力储能系统的上述要求,该概念自2001年由美国国立纽约大学Luo[1]首次提出后,得到学者们广泛关注,成为储能材料领域学术研究的热点方向。在电化学储能器件中,超级电容器(简称超电)的能量密度比一般电容器更高,而相较于电池,其又具备功率密度高和充放电循环寿命长的优势,被公认为是一种极具潜力的储能材料[2-3]。因此,综合性能优良的结构超电复合材料势必在新型电驱动交通车体动力储能系统中占据举足轻重的位置。

从现有相关研究看,结构超电复合材料的成型制备方法主要分为两种。一种方法强调结构电解质的研制。所谓结构电解质,是指既可以充当复合材料的树脂基体充分浸润纤维电极和隔膜材料从而能提供良好的界面粘结效果和强度,又具备良好的离子导通性能的聚合物基体。为了达到这个目标,学者们尝试将无机盐[4-5]或者离子液体[6]与现存树脂体系混合制备结构电解质,但是无论哪种方法,如何平衡树脂的离子导通电化学性能与力学性能之间的矛盾仍是一个巨大挑战,现有研究制备的结构储能材料均还远达不到实际应用要求。另一种方法是嵌入共形复合法,即将能量存储电化学器件作为功能芯层,铺层嵌置于纤维增强体及其树脂层间,然后固化复合成形为一体化复合材料。例如,Pereira等[7-8]首次采用该方法将薄片状锂电池嵌入到环氧树脂/玄武岩层合复合材料中成功制备了储能复合材料,可在承载50%拉伸断裂强力范围内良好运行;随后,Kim等[9]将包含印刷电路、太阳能组件、锂离子电池的薄片状电子元件嵌入环氧树脂/碳纤维复合材料中制得集能量收集、存储功能为一体的多功能复合材料。Senokos等[10]将碳纳米纤维作电极的双电层超电经铝箔包封后,嵌置在碳纤维增强织物层间,然后浸润环氧树脂制备结构超电复合材料,复合材料的功率密度和能量密度分别高达0.0375 Wh/kg和30 W/kg,但当承受外力载荷时,由于包封铝膜受力变形容易引起复合材料储能性能衰减。可见,嵌入共形复合法在实现复合材料结构功能一体化方面具有便捷易行的优势,但是,复合材料层间界面结合较差,以及储能功能器件在复合成形制备及负载受力过程中无法保持稳定的储能功能仍是制约该方法进一步应用推广的瓶颈所在。

为了进一步探寻综合性能优良结构超电复合材料的制备方法,笔者选取导电性能优良的新型二维纳米片状材料MXene作为活性材料,利用其表面丰富的极性基团和良好的水分散性[11-12],对碳纤维进行修饰改性,制备碳纤维/MXene(CF/MXene)复合纤维电极,然后组装成超电,再通过嵌入共形复合法将制得的超电铺层放置在玄武岩纤维增强织物间,采用真空辅助树脂灌注成型方法将环氧树脂浸润织物并固化成形制备结构超电复合材料。针对真空辅助复合材料成型工艺特点,结合文献报道以及预实验研究中可能对超电储能性能造成损伤的因素,首先系统探讨了加热处理温度、时长及是否采用聚二甲基硅氧烷(PDMS)覆膜处理等因素对超电储能性能的影响规律,进而确定出复合材料的具体制备工艺条件,并对制得的结构超电复合材料的综合性能进行了分析表征。

1 实验部分

1.1 主要原材料

碳纤维:T300,日本东丽株式会社;

Ti3AlC2:纯相,吉林一一科技有限公司;

氟化 锂(LiF)、盐酸(HCl)、硫 酸(H2SO4)、硝酸(HNO3)、二甲基亚砜(DMSO):分析纯,国药集团化学试剂有限公司;

聚对苯二甲酸乙二酯(PET)薄膜:厚度0.1 mm,深圳诚浩塑业有限公司;

聚乙烯醇(PVAL):98%~98.8%,比利时Acros Organics公司;

导电银胶:8330S,加拿大M.G.Chemicals公司;

PDMS:DC184,美国道康宁公司;

环氧树脂:E51,南通星辰合成材料有限公司;

玄武岩纤维增强织物:330 g/m2,浙江石金玄武岩纤维有限公司。

1.2 主要仪器及设备

扫描电子显微镜(SEM):su1510型,日本日立株式会社;

电热鼓风干燥机:101 A-1B型,上海高致精密仪器有限公司;

电化学工作站:CHⅠ660型,上海辰华仪器有限公司;

万能材料试验机:Ⅰnstron 3385H型,美国英斯特朗公司。

1.3 样品制备

(1)CF/MXene复合纤维电极的制备。

根据文献[13]提到的温和刻蚀法,采用LiF(1.6 g)和HCl(9 mol/L)混合溶液对1 g Ti3AlC2中的Al元素进行刻蚀处理得到多层Ti3C2Tx(即MXene),进而采用DMSO对多层MXene(MXene∶DMSO质量比约为60∶1)进行插层得到少层MXene。配置3 mg/mL的MXene分散溶液,将烧蚀退浆后并经HNO3活化处理的T300碳纤维,浸泡在上述MXene分散液中(30 min)进行自组装修饰处理,重复三次,得到CF/MXene复合纤维电极。

(2)CF/MXene超电(CF/MXene-SC)的组装。

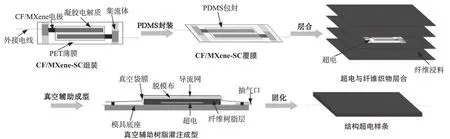

采用PVAL(1 g)、浓H2SO4(1 g)、去离子水(10 mL)在95℃搅拌混合至澄清透明以配置PVALH2SO4凝胶电解质。图1为结构超电制备流程。如图1所示,采用PET膜作基底,将制得的CF/MXene复合纤维电极浸润PVAL-H2SO4凝胶电解质,然后按照双电层电容的原理,将两纤维电极间隔1 mm平行排列在PET基底上,并在两电极重合区域滴加适量凝胶电解质。为了便于将置于复合材料内部的超电与外部电路连接,两纤维电极头端需分别与电线相连,并用导电银胶将连接电线的纤维电极头端固定在粘贴于PET基底两端的铜箔(集流体)上,从而完成超电的组装。

(3)CF/MXene-SC覆膜处理。

取适量PDMS与匹配的固化剂按质量比10∶1混合均匀后,采用流延成膜方法将半固态的PDMS树脂对超电上表面进行覆膜包封处理,膜厚度控制在1 mm左右,然后在室温条件下自然风干固化(如图1所示),经覆膜处理的超电样品标记为FSC。

(4)结构超电复合材料的制备。

如图1所示,将上述制得的超电(50 mm×15 mm)铺放在上下各两层玄武岩纤维增强织物中间,采用真空辅助树脂灌注成型技术注入环氧树脂(环氧树脂与固化剂的质量比为3∶1);待树脂基体充分浸润增强织物后,将预制体转移到真空烘箱中,在60℃条件下加热12 h,待树脂固化完全后,经切割修整可得到尺寸为85 mm×24 mm×3.5 mm的结构超电复合材料样条。

图1 结构超电制备流程图

1.4 性能测试与结构表征

(1)微观形貌表征。

采用SEM表征样品的微观形貌,在高真空、30 kV条件下测试。

(2)电化学测试。

采用电化学工作站测试超电的循环伏安(CV)曲线、恒电流充放电(GCD)曲线和尼奎斯特电化学阻抗谱(EⅠS),考察分析了超电样品在20~80℃下静置一段时间后的电化学性能变化。电化学测试参数如下:电压窗口为0~0.8 V,EⅠS的频率范围为10-2~105Hz。

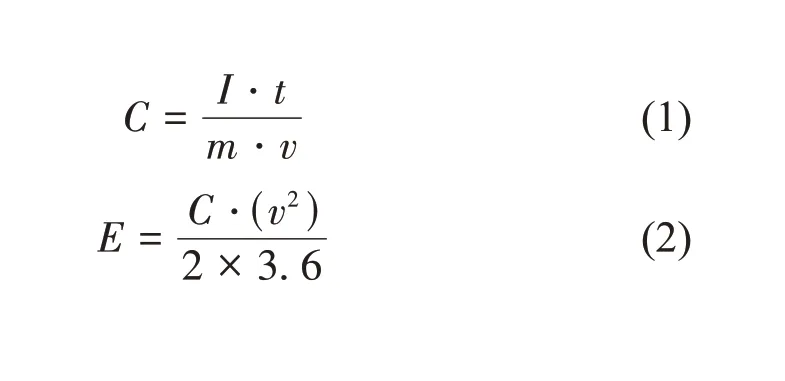

在双电极体系下,样品的质量比电容根据式(1)计算,而能量密度和功率密度分别按照式(2)和式(3)计算。

式中:C——质量比电容;

I——充电电流;

t——放电时间;

m——电极质量;

v——电压窗口;

E——能量密度;

P——功率密度。

(3)三点弯曲力学性能测试。

参照ASTM D790-2017对样品进行切割,采用万能材料试验机测试样品的弯曲强度和弯曲弹性模量。

2 结果与讨论

2.1 CF/MXene复合纤维电极微观结构及其超电的电化学性能

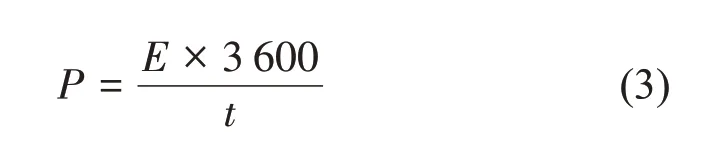

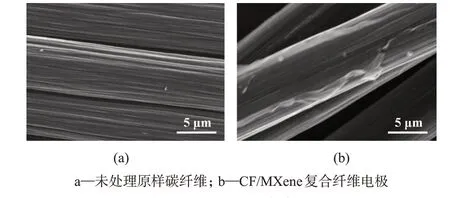

通过自组装方法将MXene引入碳纤维表面,旨在利用MXene的性能优势改善碳纤维的导电性及其电化学储能容量,进而用作结构超电的电极材料,制得CF/MXene复合纤维电极的微观结构如图2所示。从图2可以看出,未经处理的原样T300碳纤维直径约为7 μm,表面可观察到沿径向分布的沟槽结构,改性后复合纤维表面由于均匀附着了MXene片层,沟槽结构变得模糊。

图2 未处理原样碳纤维及CF/MXene复合纤维电极的SEM照片

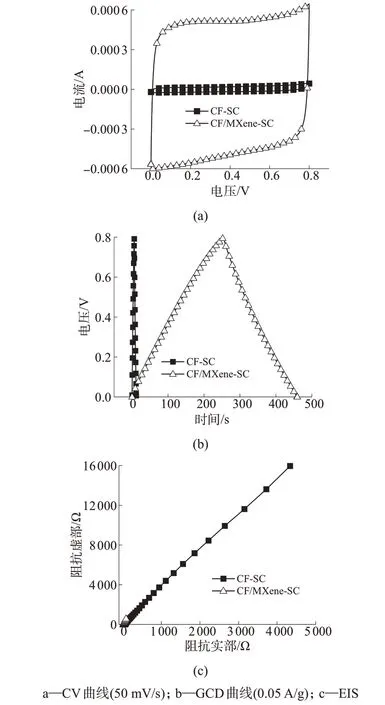

将制得的CF/MXene复合纤维电极按1.3中所述方法组装成CF/MXene-SC,同时,将未处理的原样碳纤维采用相同方法组装成超电,记为CF-SC,测得两种超电器件的电化学性能如图3所示。由图3a可以观察到,CF/MXene-SC与CF-SC类似,CV曲线均呈现为典型的矩形形状,表明该超电器件展现为典型的双电容特性[14-15],所不同的是,CF/MXene-SC的CV曲线下包围的面积明显增加。与CV曲线一致,图3b所示的GCD曲线表明,CF/MXene-SC放电时间明显增加,计算得到0.05 A/g的电流密度下,CF/MXene-SC的比电容为12.8 F/g,是CF-SC(0.3 F/g)的38倍。图3c为两种超电样品的EⅠS,可以看出,经过MXene改性处理后,CF/MXene-SC在高频区谱线与阻抗实部坐标轴的交点,即内阻Rs值为15.5 Ω,较CF-SC(46.9 Ω)有明显降低,中低频区曲线短且斜率大,表明离子扩散阻力更小,这有利于高效地存储和释放电荷。

图3 改性前后两种超电的电化学性能对比

2.2 CF/MXene-SC的储能稳定性

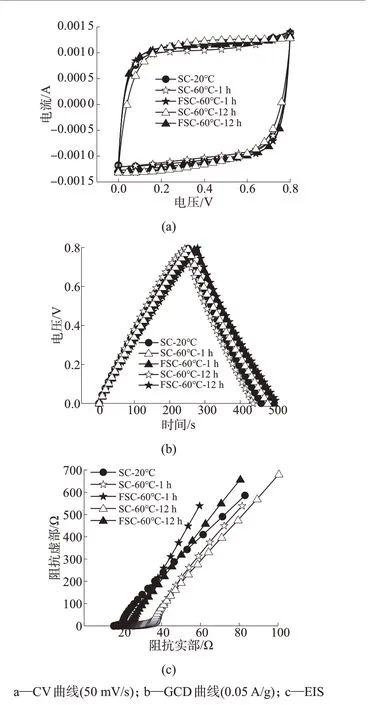

(1)耐温稳定性。

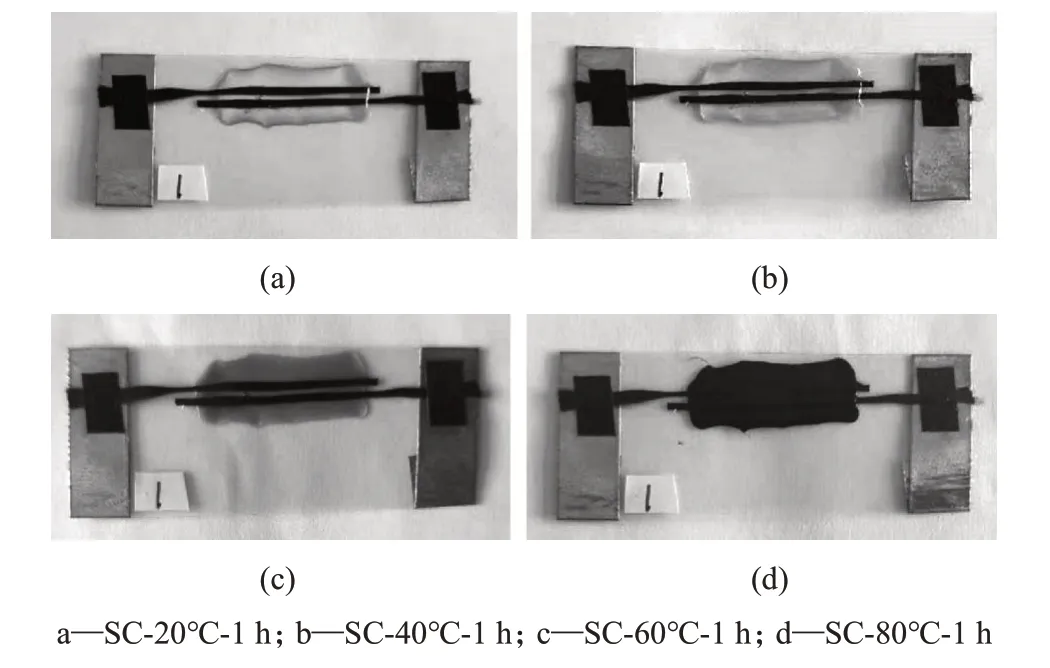

将制得的CF/MXene-SC分别在室温(20℃)及40,60,80℃的烘箱加热环境下静置1 h,观察超电外观及其电化学性能的变化[将不同加热处理条件下的CF/MXene-SC或FSC命名为SC(或FSC)-m℃-nh,m表示温度值,n表示时间值],外观变化观察结果如图4所示。由图4可以看出,超电样品经40℃加热1 h处理,其外观并没有发生明显变化;当加热温度升高到60℃时,两纤维电极重合区域的电解液从无色透明状态变为实际的浅棕色。当处理温度进一步提高到80℃时,凝胶电解质则变为颜色更重的深咖啡色。这一现象与文献[16]报道一致,是因为当加热温度升高到一定程度时,PVAL/H2SO4凝胶电解质会因发生脱水反应而老化,会对超电的储能性能产生一定消极作用。

图4 CF/MXene-SC的耐温稳定性外观变化

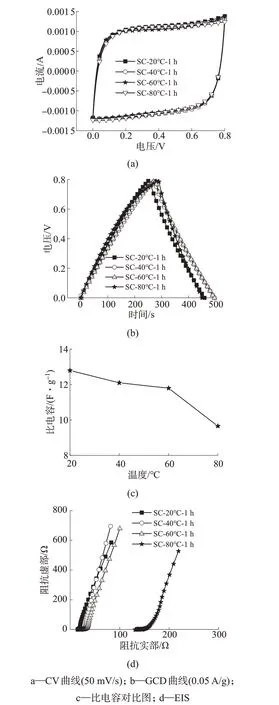

图5 为不同温度加热处理1 h后超电样品的电化学性能变化结果。从5a可以看出,与外观变化结果一致,增加加热处理温度,超电样品的CV曲线线形没有发生明显变化,但是矩形曲线下包围的面积因为加热温度增加而略有减小。这一规律在图5b所示的GCD曲线中表现得相对更为明显,加热处理温度越高,处理后超电器件的放电时间越短。根据GCD曲线计算得到不同温度加热处理后超电器件的比电容结果如图5c所示,同样静置处理1 h,超电的比电容从20℃的12.8 F/g下降到80℃的9.7 F/g。从图5d所示的EⅠS可以看出,常温(20℃)静置1 h及40,60,80℃加热处理1 h超电样品的内阻Rs值分别为15.5,23.4,24.3,131.3 Ω,可见,80℃高温加热处理使超电比电容衰减的原因在于内部阻抗显著增加。根据相关研究[14-16],适当提高环境温度有利于促进电解质中离子发生解离,纤维电极与电解液界面上的离子浓度会相应增加,同时,温度升高离子动能增加,向电极内部迁移扩散的能力会增强,这有利于增强超电的电化学储能性能;而另一方面,如前所述,当加热温度升高到一定程度后,凝胶电解质脱水老化加速,会增加电子和离子传输的内部阻抗,从而使超电的储能性能下降。显然,制备的CF/MXene-SC在所选温度范围不经保护的条件下加热处理,升温导致的消极作用大于其产生的积极效应。

图5 不同温度处理1 h后的CF/MXene-SC的电化学性能

(2)覆膜处理的影响。

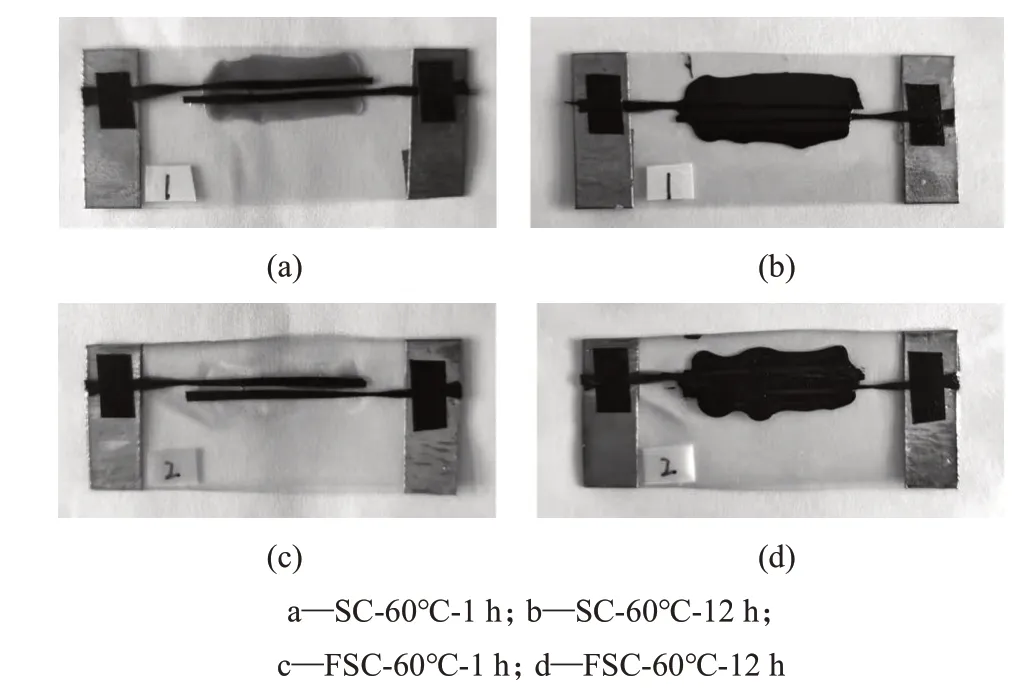

PDMS是一种常用且易于加工的聚合物包封材料,具有透明无毒、化学性能稳定、强韧的特点[17]。按照1.3中所述的方法选用PDMS对超电样品的上表面进行覆膜包封处理,观察分析该处理对超电电化学及其耐温性能的影响。图6对比显示了有无覆膜处理的超电样品在60℃条件下分别加热1 h和12 h的外观变化。由图6可以看出,同样加热1 h,覆膜处理的超电样品FSC中两纤维电极重合区域滴加的电解质没有发生变色。在60℃持续加热12 h后,超电中的电解质颜色均发生变化,其中,未覆膜处理的样品变成了黑色,表明电解质发生了明显的脱水老化,而覆膜处理样品的电解质颜色则略浅,呈微深咖色。可见,覆膜处理可以起到缓解超电中的电解质在高温条件下脱水老化的现象,有利于提高超电的储能耐温稳定性。

图6 CF/MXene-SC有无覆膜处理的耐温稳定性外观变化

测试PDMS覆膜处理前后对超电样品电化学性能的影响,结果如图7所示。从图7a的CV曲线可以看出,同样在60℃加热处理1 h,经覆膜处理的FSC的CV曲线下包围面积不仅没有减小反而略有增加,即使经过12 h持续加热,电容衰减也不明显。类似地,图7b所示各样品的GCD曲线表现出一致的变化趋势,根据放电时间计算得到FSC经60oC加热处理1 h和12 h的比电容分别为13.8 F/g和14.12 F/g,相对未经加热处理的样品分别增加了5.6%和8.1%。图7c为样品的EⅠS,与比电容结果一致,经覆膜处理的FSC在60℃下加热处理后对应的Rs均较同等热处理未覆膜样品有明显降低。而且,中高频区曲线更倾向于向纵坐标轴偏斜,线长也有相应缩短,这表明电解质中离子向纤维电极扩散迁移的阻抗相对最小,这是因为覆膜处理能够有效缓解凝胶电解质的脱水反应,从而有效抑制加热升温产生的消极作用,使得其积极效应成为影响超电储能性能的主导因素。

图7 不同处理条件下CF/MXene-SC有无覆膜处理的电化学性能

综上所述,采用PDMS包封处理的CF/MXene-SC具有较好的耐温稳定性,能够在60℃持续加热12 h的条件下仍然保持较好的电化学储能性能。

2.3 结构超电的性能分析

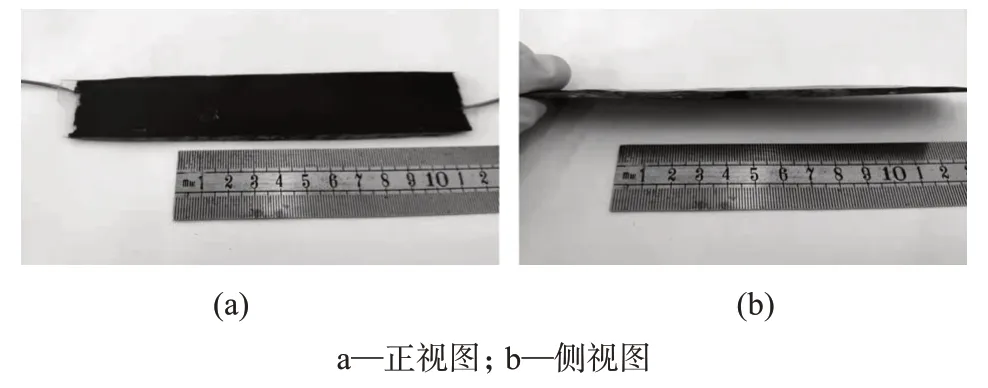

结合上述研究讨论的结果,按照图1所示的流程,制备以CF/MXene纤维作电极的结构超电复合材料,其外观如图8所示。由图8可以看出,制得的结构超电复合材料样条表面光滑平整,中心厚度约为3.5 mm。从样条的切割截面看,复合材料增强织物层间界面结合良好,在切割作用下未发生分层现象。通过称重测得结构超电复合材料的密度为0.19 g/cm3。

图8 结构超电外观图

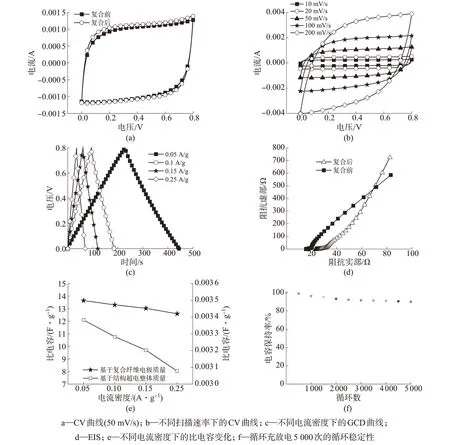

(1)电化学性能。

图9a为复合前后超电(复合前为FSC,复合后为结构超电)的CV曲线。从图9a可以看出,复合加工后结构超电的CV曲线仍保持规则的矩形形状,且积分面积略有增加,这表明超电功能芯层在复合成型的过程中性能没有受损;相反,如前所述,由于固化加热过程中电解质中离子活性得以被激发,超电的电化学性能表现反而略有提升[18-19]。图9b为结构超电在10~200 mV/s扫描速率下的CV曲线。由图9b看出,曲线始终保持典型的矩形线形,表明倍率性能良好。同样地,图9c所示电流密度为0.05~0.25 A/g范围内结构超电的GCD曲线表现出相同的特性。图9d为复合前后超电的EⅠS。由图9d可以看出,与前述一致,结构超电的Rs为22.98 Ω,比复合前略有增加,但中低频区EⅠS曲线斜率也有增加,表明固化加热过程产生的积极效应使得离子的迁移和扩散能力增强。图9e为根据结构超电不同电流密度下的GCD曲线计算得到的比电容结果。由图9e可以看出,电流密度为0.05 A/g时,基于复合纤维电极质量以及结构超电整体质量计算的比电容分别为13.64 F/g和3.38 mF/g,前者对应的能量密度和功率密度分别为1.2 Wh/kg和20 W/kg,后者对应的能量密度和功率密度分别为15.5 mWh/kg和256.4 mW/kg,超越了相关研究结果[20-22]。图9f为结构超电在0.5 A/g的电流密度下循环充放电5 000次的比电容稳定性曲线。由图9f可以看到,经过5 000次的循环充放电测试,结构超电仍能维持91%的初始电容,表明结构超电具备较好的循环稳定性。

图9 结构超电的电化学性能

(2)力学性能。

根据ASTM D790-2017标准,对结构超电复合材料的三点弯曲力学性能进行测试,测得未嵌入超电的环氧树脂/玄武岩复合材料原样以及嵌入超电的结构超电复合材料的弯曲断裂曲线及弯曲断裂后的形态如图10所示。由图10可以看出,环氧树脂/玄武岩复合材料原样的弯曲断裂曲线呈现为“脆断”模式。弯曲加载初期,样条中应力随弯曲应变增加呈快速线性增长,复合材料处于弹性变形阶段[18,23];随着弯曲应变继续增加,当弯曲挠度达3 mm时,应力陡降且伴随有明显的断裂声响,复合材料发生不可回复的破坏变形,同时观察到样条底层在弯曲负载时由于受到的剪切作用最强而最先断裂,裂纹进而在断面处传递直至除表层外的其余各层均基本破坏断裂,所对应的断裂强力为740 N。而嵌入超电芯层的结构超电复合材料则表现出不同的断裂模式。受力初期,结构超电表现出与复合材料原样基本同步的弹性变形特性,弹性区的曲线斜率相同;当弯曲挠度达到2.7 mm时,结构超电复合材料进入“屈服变形区”,其特点表现为应力随应变增加非常缓慢,这表明材料内部开始发生不可回复的破坏,比如由于超电的嵌入导致内部层间微裂纹的生成从而影响了载荷有效传递,观察发现此阶段复合材料表面并没有明显的断裂发生;随着弯曲挠度进一步增加至7 mm左右,应力从600 N陡降至460 N,伴随复材样条底层断裂,随后应力随弯曲挠度增加呈现线性下降的趋势,可以观察到样条厚度方向上的裂纹随之蔓延。从样条断面观察,图10b嵌置在样条中间的超电并没有断裂。

图10 未嵌入超电的复合材料及结构超电复合材料的力学性能和弯曲断裂后的形态

计算得到环氧树脂/玄武岩复合材料原样的弯曲强度和弯曲弹性模量分别为376.8 MPa和5.69 GPa,制得的结构超电复合材料的弯曲强度和弯曲弹性模量有一定程度降低,分别为199.6 MPa和4.54 GPa。这一结果一方面是由于超电芯片嵌入,异质层间结合会成为复合材料受力屈服的弱结,使复合材料能够承受的最大载荷下降,此外,样条厚度增加,也使得计算强度和模量相对较低。对比相关研究报道[21,24],制备的结构超电复合材料的力学性能具备较好优势,承载能力优良。

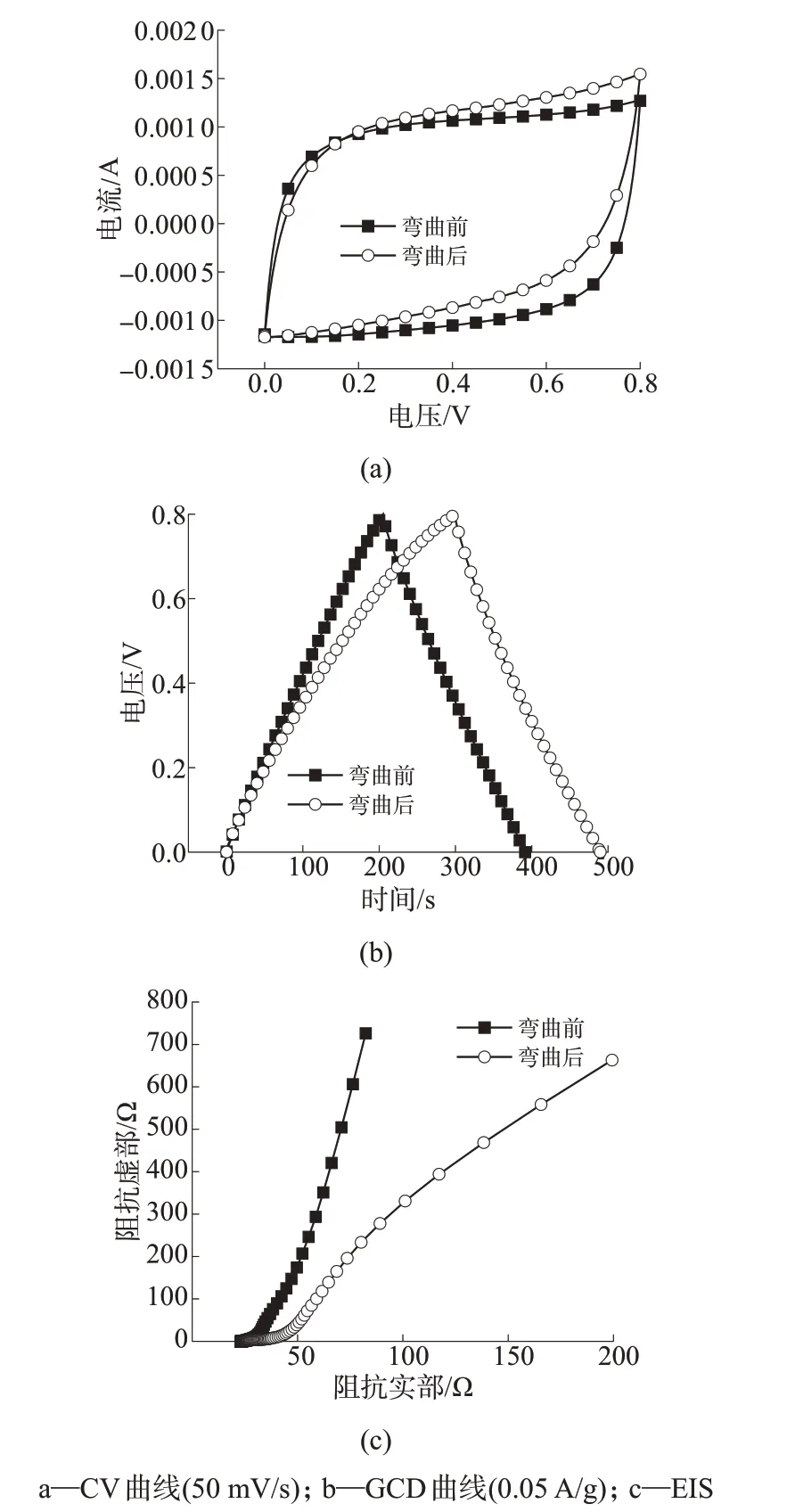

(3)电化学稳定性。

图11 a和图11b为弯曲破坏前后结构超电复合材料样品的CV曲线(50 mV/s)及GCD曲线(0.05 A/g)。由图11a和图11b可以看出,弯曲破坏后,结构超电的CV曲线虽然仍然保持矩形特征,但是曲线略有偏移变形,且曲线下包围的面积有一定程度减少。类似地,GCD曲线也略有偏离等腰三角形,放电时间比充电时间短,表明库仑效率有所降低。图11c为弯曲破坏前后结构超电复合材料的EⅠS,可以看出弯曲破坏后,超电的Rs略有增加,且中高频区EⅠS曲线斜率明显减小,这可能是因为弯曲承载变形过程中,结构超电在层间剪切外力作用下,不可避免引起纤维电极发生一定变形,这会影响纤维电极与电解质之间的离子传输界面,因而使超电内部电荷传输阻抗以及离子扩散迁移阻值增加。计算得到,弯曲破坏后结构超电的比电容为11.3 F/g,电容保持率为91%,总体上具备较好的受力稳定性。

图11 弯曲断裂前后结构超电复合材料的电化学性能

3 结论

(1)采用MXene通过静电自组装对碳纤维进行表面改性获得CF/MXene复合纤维电极,将其组装成超电CF/MXene-SC后的比电容为12.8 F/g(0.05A/g),是原样碳纤维超电的38倍。

(2)采用PDMS对CF/MXene-SC进行覆膜处理,不会影响其电化学性能,能够有效保护其经受60℃持续12 h加热处理,从而维持稳定的储能性能,也能够有效防御复合成型过程中树脂渗入。

(3)经测试分析得到,制得的结构超电具备质轻、高强、储能性能优良稳定的特点。其密度为0.19 g/cm3,相对于复合纤维电极质量和结构超电复合材料总质量的比电容分别为13.6 F/g和3.38 mF/g,弯曲强度和弯曲弹性模量分别可达到199.6 MPa和4.54 GPa,且弯曲破坏后结构超电的电容保持率仍高达91%。