柔性环氧树脂基复合材料的制备及性能

马翔,王孝锋,席玉松,杨莉

(1.安徽工程大学纺织服装学院,安徽芜湖 241000;2.湖北三江航天红阳机电有限公司,湖北孝感 432100;3.中复神鹰碳纤维股份有限公司,江苏连云港 222069)

近年来,随着科学技术的发展及工程领域对材料性能需求的增强,一些性能优异的新兴材料不断涌现,柔性复合材料的研发就是其中一项。复合材料是指由两种或两种以上化学、物理性质不同的材料组分、以不同设计方式组合而成的一种具有明显界面的新型材料。而柔性复合材料是指由纤维增强材料和韧性聚合物基体组成的一种高韧性复合材料[1]。柔性复合材料可通过在纺织品上涂覆树脂基体(涂层),再经压延、复合等后整理方式而制备。这种柔性复合材料主要是由两种或两种以上的层状材料复合而成,因此可以较大程度保持纺织基材的柔软性。目前报道中所涉及研究的柔性复合材料大部分是以此种加工方式为主[2-6]。如Warwick Mills公司在Vectran织物上通过涂层加工方式,用于制备火星探测器软着陆缓冲气囊[7]。郑成燕等[8-9]以芳纶和超高分子量聚乙烯织物为基体,采用喷涂的方式制备柔性复合材料,有效提高破片对柔性复合材料的损伤。但大多数纤维增强复合材料是以纺织纤维及其集合体为增强体、树脂为基体,以手糊、模压、拉挤等不同复合加工方式而制成。通过此类加工方式制备的复合材料因具有质轻、比强度大、比刚度高、抗疲劳性好等优良的力学性能,常被用于结构材料,因此一般情况下都属于刚性复合材料[10]。但是在某些领域中,为了体现复合材料的结构性能及舒适性,需要此种刚性复合材料具有一定的柔性。目前关于改善刚性复合材料柔性性能的研究多为针对个体装备防护复合材料的设计和研究。20世纪90年代,美国特拉华州立大学研制了剪切增稠液(STF),通过与高性能纤维,如芳纶、超高分子量聚乙烯、聚对苯撑苯并二噁唑等纤维的复合,开发出具有轻量、舒适、更高防护等级的个体防护装备[11-15]。如蒋干兵等[16]以超高分子量聚乙烯为增强体,利用STF,采用静态浸渍法制备具有柔性的防刺防护材料。但STF/织物增强复合材料在使用过程中STF会脱落,同时对于不同类型的机械防护,对STF的临界剪切速率也有不同要求。因此,为了进一步提高刚性复合材料的柔性性能并扩展其应用,笔者采用流动性较好的柔性环氧树脂与传统环氧树脂混合,制备具有一定柔性的芳纶增强环氧树脂基复合材料(AERC),通过调整混合树脂体系中柔性环氧树脂的含量,分析此种柔性AERC的制备方法及混合树脂体系对AERC力学性能的影响。

1 实验部分

1.1 主要原料

芳纶纤维:Kevlar-49,细度为1 580 dtex,拉伸强度为3 260 MPa,断裂伸长率为2.4%,密度为1.44 g/cm3,美国杜邦公司;

环氧树脂:JL-235,环氧值0.54~0.57 eq/100 g,黏度2 000~3 000 mPa·s,常熟佳发化学有限责任公司;

柔性环氧树脂:JEF-0211,环氧值0.35~0.40 eq/100 g,黏度200~300 mPa·s,常熟佳发化学有限责任公司;

固化剂:JH-242,常熟佳发化学有限责任公司。

1.2 主要仪器及设备

半自动小样织机:SGA598型,江阴市通源纺机有限公司;

真空泵:2XZ-2型,浙江临海市永昊真空设备有限公司;

冲击试验机:XJJ-50S型,济南恒思盛大仪器有限公司;

电子万能试验机:CSS-88100型,中机试验装备股份有限公司。

1.3 试样制备

(1)增强体织物制备。

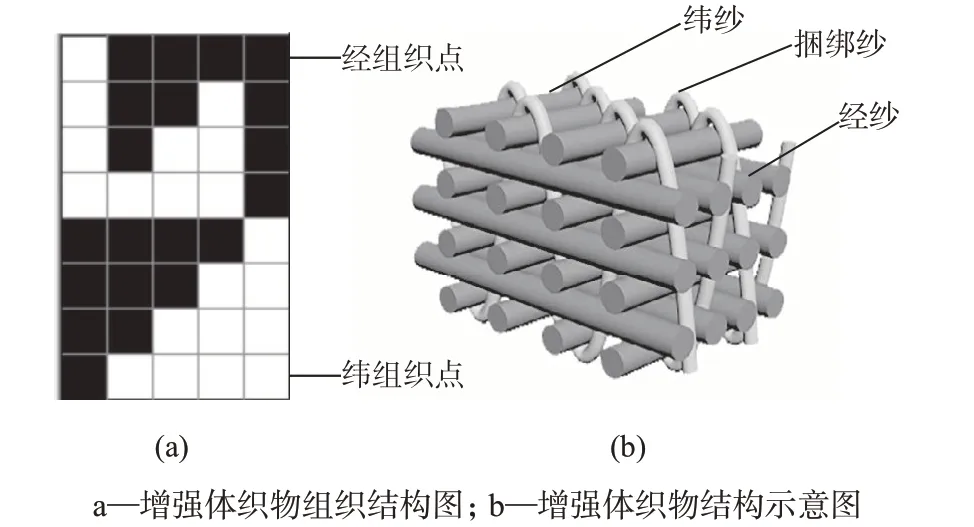

芳纶纤维具有高强度、高模量、耐高温等优异性能,是目前个体防护装备材料中最常用增强体纤维原料之一[17]。因此笔者以芳纶纤维为增强体原料,制备增强体织物。纺织增强体织物结构有多种结构,由于常用二维增强体层压复合材料的抗冲击性和剪切性较差,因此采用2.5D增强体结构,具体组织结构如图1所示。

图1 增强体织物组织结构

以芳纶纤维为基材,利用小样织机制备芳纶增强体织物,该增强体织物的经密为105根/10 cm、纬密为108根/10 cm。

(2)复合材料制备。

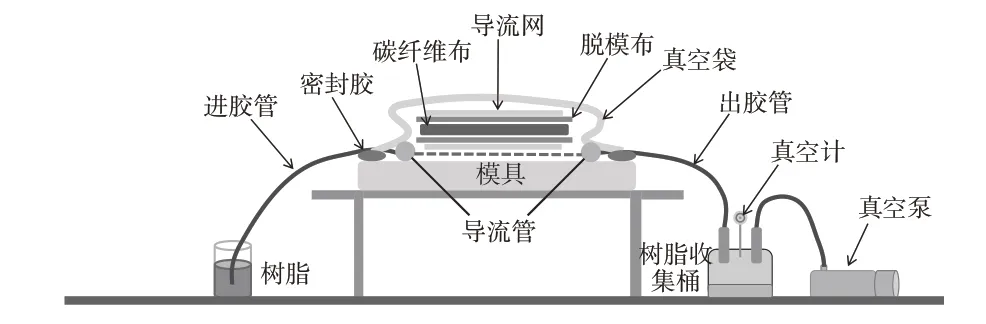

以自制的2.5D芳纶织物为增强体,环氧树脂为基体,利用真空辅助树脂灌注成型工艺制备AERC,具体制备工艺如图2所示。

图2 复合材料制备工艺示意图

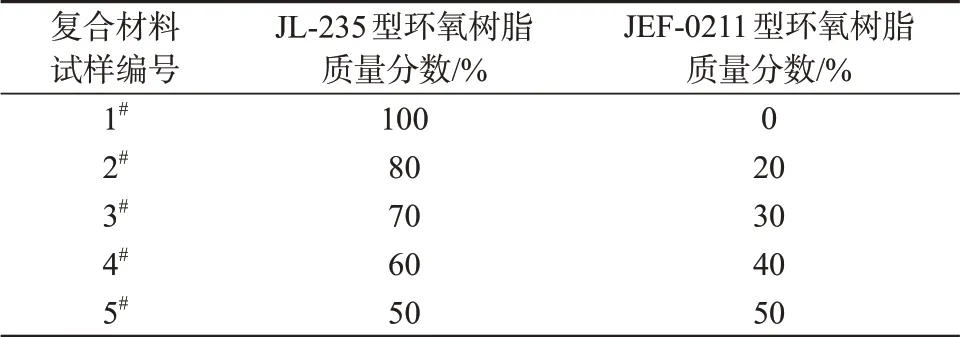

JEF-0211型柔性环氧树脂是一种聚醚改性长链环氧树脂,通过对聚合物分子结构中硬段与软段分子的合理设计,使其具有柔韧性,但其不能单独与固化剂反应固化。为了获得具有柔性的环氧树脂基复合材料,将改性的柔性环氧树脂与传统JL-235型环氧树脂混合,制备成混合环氧树脂体系。调整混合环氧树脂体系中的两种环氧树脂的混合比例,制备具有不同混合比例的以混合环氧树脂体系为基体的AERC(以下简称混合AERC),将不含柔性环氧树脂的AERC简称为单一AERC,并对其力学性能进行测试,对比分析混合树脂体系中柔性环氧树脂含量对AERC力学性能的影响。具体混合比例及复合材料试样编号见表1。环氧树脂与固化剂的质量比为100∶27,室温下固化48 h。为了尽量保证复合材料中基体含量的一致性,固化过程采用5 kg重锤施压。

表1 混合环氧树脂体系的混合比例

1.4 性能测试与表征

拉伸性能按照ASTM D638-2014测试,沿织物经向(将0°纤维所在方向定义为复合材料的经向)切割试样5块,试样尺寸为160 mm×25 mm,拉伸速度为2 mm/min。

弯曲性能按照ASTM D790-2017测试,分别沿织物经向切割试样5块,试样尺寸为127 mm×12.7 mm,拉伸速度为2 mm/min,且设置试样最大应变量为0.25%。

冲击性能按照ASTM D6110-2017测试,分别沿织物经向切割试样5块,试样尺寸为75 mm×10 mm,冲击速度为3.8 m/s,摆锤能量为7.5 J,仰角为160°。

2 结果与讨论

2.1 拉伸性能

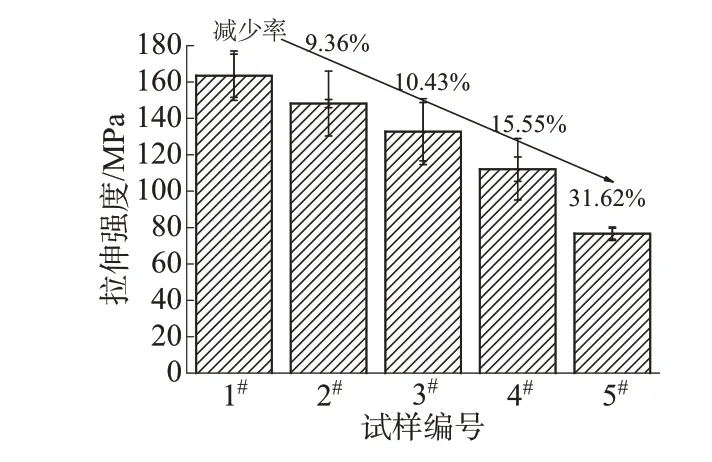

图3为5组AERC的拉伸强度。由图3可以看出,混合AERC的拉伸强度明显小于单一AERC的拉伸强度,且混合AERC的拉伸强度随着基体树脂中柔性环氧树脂含量的增加而不断减小,且减少率线性增加。这是因为,柔性环氧树脂的拉伸强度远小于传统环氧树脂的拉伸强度,因此,随着基体中柔性环氧树脂含量的增加,AERC的拉伸强度减小。

图3 5组AERC的拉伸强度

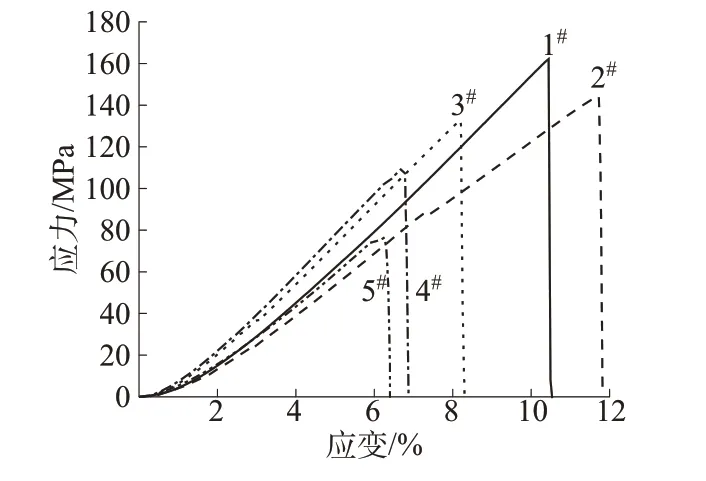

图4 为5组AERC的拉伸应力-应变曲线。由图4还可发现,当基体树脂中含有质量分数20%柔性环氧树脂时,混合AERC的拉伸应变较单一AERC的应变有近11.19%的增加。但是当基体树脂中柔性环氧树脂质量分数达到或超过30%后,AERC材料的拉伸应力和应变都大幅下降。这是因为,由于柔性环氧树脂的分子结构特性,使其拉伸强度远小于传统环氧树脂基体的拉伸强度,但柔性环氧树脂延展性却远远大于传统环氧树脂。因此,当基体树脂中添加柔性环氧树脂后,混合环氧树脂体系的拉伸强度虽较传统环氧树脂基体的拉伸强度有所减小,但可变形能力增强。当基体树脂中柔性环氧树脂质量分数超过30%后,AERC拉伸应力受混合树脂基体影响较大,拉伸应力大幅度下降,导致AERC在未达到柔性环氧树脂完全形变情况下就发生断裂损伤,最终导致整个复合材料的应变下降。这也导致了AERC材料的拉伸损伤过程有所变化。

图4 5组AERC的拉伸应力-应变曲线

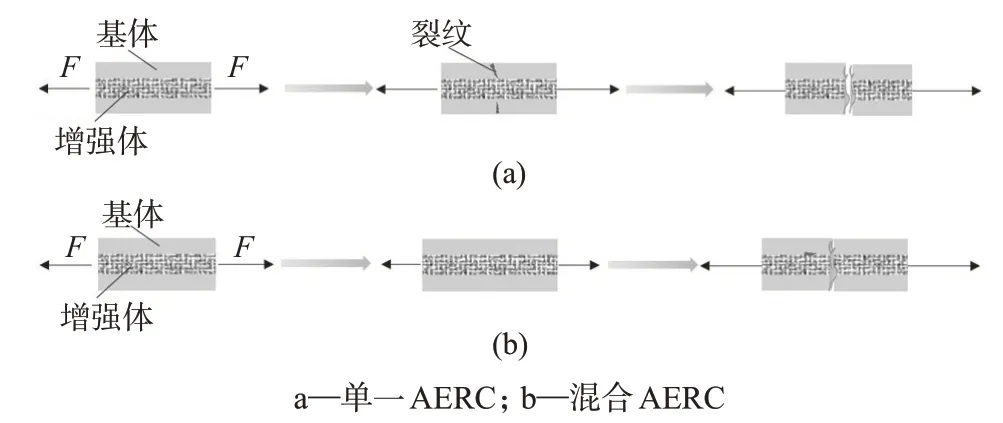

从复合材料的拉伸应力-应变曲线中还发现,混合AERC的初始拉伸弹性模量较单一AERC的初始拉伸弹性模量均有所增加。单一AERC的初始拉伸弹性模量为4.26 GPa,而对于混合AERC,当混合树脂体系中柔性环氧树脂质量分数从20%增至50%时,AERC的初始拉伸弹性模量分别为4.38,6.74,7.88 GPa和5.74 GPa。这是由于环氧树脂的强度和模量远小于芳纶增强体织物的强度和模量。因此,当单一AERC受到拉伸力作用时,环氧树脂基体先发生断裂,并将拉伸载荷传递给增强体,直至达到拉伸载荷极限时,AERC发生断裂。而当基体为混合环氧树脂体系时,随着基体树脂中柔性环氧树脂含量的增加,环氧树脂基体的可形变能力逐渐增强,同时拉抻应力大幅度减小。因此受拉伸载荷作用时,混合树脂基体先发生拉伸形变,并将载荷快速传递给增强体,使复合材料中的芳纶增强体织物同树脂基体一同发生形变,使AERC的初始拉伸弹性模量增大。两种AERC拉伸断裂损伤机理如图5所示。

图5 AERC的拉伸断裂损伤机理示意图

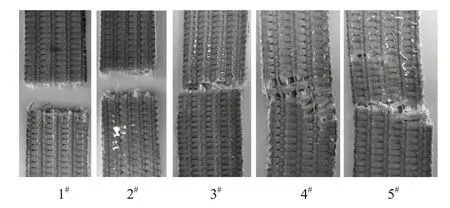

图6 为5组AERC的拉伸断裂形式。由图6可以看出,当不采用混合环氧树脂,以及混合环氧树脂体系中仅加入质量分数20%的柔性环氧树脂时,AERC的拉伸断面呈直线型断裂。当混合树脂体系中柔性环氧树脂质量分数达到或超过30%时,AERC拉伸断裂时不再呈现完全的破坏断裂,且随着混合树脂体系中柔性环氧树脂含量的增加,这种损伤形式逐渐明显。这是因为,单一AERC和混有20%柔性环氧树脂的混合AERC中,树脂基体延展性相对较差,拉伸破坏时表现为复合材料的刚性断裂,即复合材料的拉伸断面呈直线型断裂。当采用混合环氧树脂体系时,且体系中柔性环氧树脂质量分数达到或超过30%后,由于柔性环氧树脂作用,混合AERC不再表现为刚性,复合材料中增强体织物同基体一起发生形变。并且,由于所用增强体织物为2.5D结构,增强体结构中经纱与捆绑纱的屈曲差异,导致受拉时经纱和捆绑纱达到张紧状态时的时间不同。由于增强体织物中的经纱屈曲较小,先达到形变极限发生断裂损伤,导致最终混合AERC的拉伸断裂不再呈现脆性断裂。

图6 5组AERC的拉伸断裂形式

2.2 弯曲性能

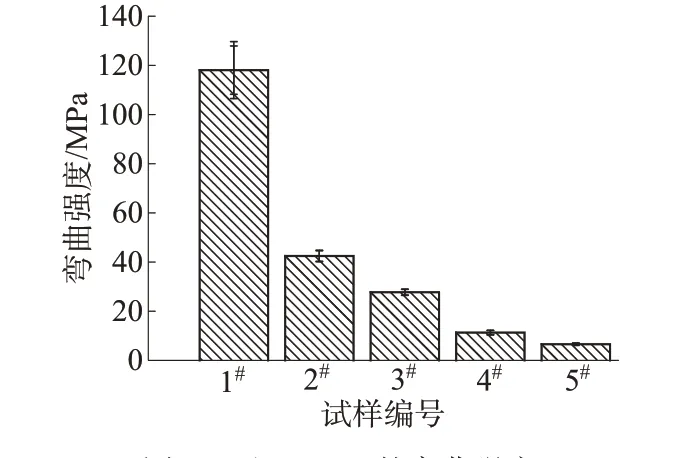

图7 为5组AERC的弯曲强度。由图7发现,当采用混合环氧树脂体系为基体时,AERC的弯曲强度明显下降,且同样也是随着基体树脂中柔性环氧树脂含量的增加而线性下降。加入质量分数20%柔性环氧树脂制备的混合AERC的弯曲强度较单一AERC的弯曲强度下降了178%。

图7 5组AERC的弯曲强度

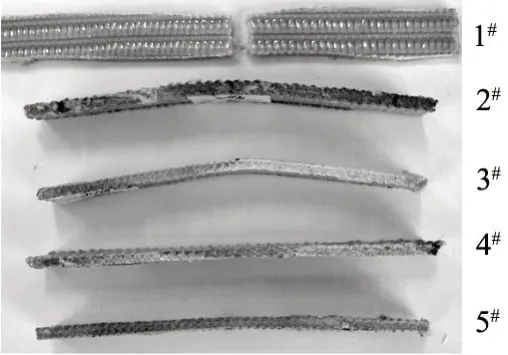

图8 为5组AERC试样的弯曲后形态。由图8发现,以混合环氧树脂体系为基体制备的混合AERC的弯曲损伤形式与采用传统环氧树脂为基体制备的单一AERC的弯曲损伤存在明显差别。单一AERC的弯曲损伤为断裂损伤。而混合AERC受弯曲载荷作用后,未发生明显断裂损伤或分层现象。同时还发现混合环氧树脂中柔性环氧树脂含量越高,受弯混合AERC放置一段时间后的形态恢复性能越好。

图8 5组AERC的弯曲后形态

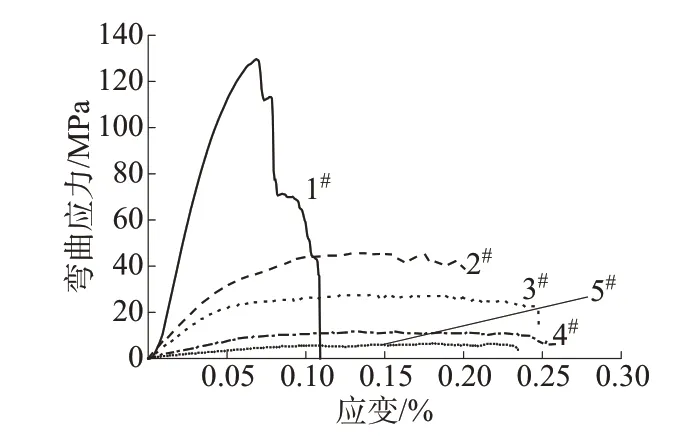

这是因为,由于单一AERC属于刚性材料,因此当达到弯曲载荷极限时,发生脆性断裂。而采用混合树脂体系的混合AERC在受弯后损伤形态变化说明,混合AERC的弯曲强度减小,并不是完全因为AERC的弯曲破坏所产生的,而是由于混合AERC的抵抗弯曲变形能力减小所导致,即AERC柔韧性的增加而引起的弯曲形变所产生的。这也可以由图9的5组AERC的弯曲应力-应变曲线得到进一步证实。

图9 5组AERC的弯曲应力-应变曲线

通过图9的弯曲应力-应变发现,单一AERC虽具有较大弯曲应力,但是弯曲变形较小,弯曲断裂方式为脆性断裂。而混合AERC的弯曲应力虽然较小,但其都具有较大弯曲应变,且在测试标准所要求的形变范围内没有发生明显的断裂点。复合材料的弯曲过程是一个复杂的力学过程,可以同时体现复合材料的受拉和受压等性能。通过前面对混合AERC拉伸性能的分析可知,由于柔性环氧树脂的使用,导致混合环氧树脂基体的拉伸应力下降,相应地,混合AERC的弯曲应力也会大幅减小。但混合AERC柔韧性的增强,使其受到弯曲载荷作用时,表现出较大的弯曲应变,且由于柔性的改善,使混合AERC抵抗弯曲损伤的能力增强。

2.3 冲击性能

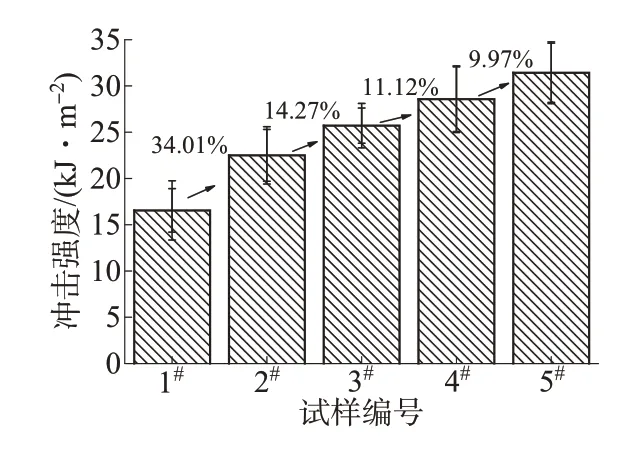

图10为5组AERC的冲击强度。由图10可以发现,混合AERC的冲击强度明显增大,且复合材料的冲击强度随着混合树脂中柔性环氧树脂含量的增加而逐渐增大,但增加幅度逐渐减小。如当混合树脂中添加质量分数20%的柔性环氧树脂时,混合AERC的冲击强度较单一AERC增加了34.01%。而当柔性环氧树脂质量分数增加到30%时,复合材料的冲击强度仅较试样2#增加了14.27%。这可能是由于柔性环氧树脂力学性能对复合材料的冲击性能起到了一定的消极作用,因此使冲击强度的增加幅度降低。

图10 5组AERC的冲击强度

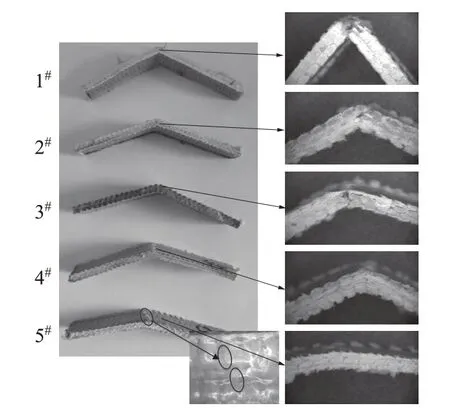

传统环氧树脂具有较高模量和低柔性(低延伸率),因此当受到外力冲击时,易发生脆性断裂,冲击面有明显的断裂损伤,如图11所示。由于柔性环氧树脂是一种介于传统环氧树脂和聚氨酯树脂之间的树脂,较传统环氧树脂具有较好的延展性,当受到外力冲击时,可以通过形变吸收更多的能量。通过图11复合材料冲击损伤后形态分析发现,当柔性环氧树脂质量分数不超过30%时,复合材料的冲击损伤仍为脆性损伤断裂,复合材料冲击面有明显断痕,但断痕损伤面积有减小趋势。随着柔性环氧树脂含量的增加,复合材料冲击损伤痕迹逐渐减小,当柔性环氧树脂质量分数达到50%时,复合材料冲击断面虽然仍有损伤痕迹,但其没有明显的分层和断裂现象。

图11 5组AERC的冲击损伤形态

3 结论

(1)向传统环氧树脂中添加柔性环氧树脂后,可使AERC的冲击强度得到较大改善,且冲击强度随着混合环氧树脂体系中柔性环氧树脂含量的增加而不断增大。当混合树脂体系中柔性环氧树脂质量分数为20%时,混合AERC的冲击强度较单一AERC增加了34.01%,但混合AERC冲击强度的增加率随柔性环氧树脂含量的增加而逐渐减小。

(2)向传统环氧树脂中添加柔性环氧树脂后,AERC的拉伸性能有大幅度地下降,且随着柔性环氧树脂含量的增加而逐渐减小。

(3)向传统环氧树脂中添加柔性环氧树脂后,AERC的弯曲强度也有大幅度地下降,但混合AERC弯曲强度下降原因及弯曲损伤失效机理与单一AERC有所不同,且混合AERC受弯曲载荷作用后不产生分层和断裂破坏,当弯曲载荷去除后AERC形态具有一定的可恢复性,且混合树脂体系中柔性环氧树脂含量越高,AERC的可恢复性能就越强。