湿法缠绕用耐温环氧树脂体系研制与性能

王明,郑志才,肖亚超,陈艳,孟祥武,葛林海,王志增

(中国兵器工业集团第五三研究所,济南 250031)

碳纤维具有高比强度、高比模量的特性,碳纤维增强树脂基复合材料被广泛应用于弹箭武器部件如弹翼、弹体、发动机壳体等部件以减轻武器系统质量[1-5],提高射程。采用碳纤维增强树脂基复合材料成型的固体火箭发动机壳体,相比较高强结构钢可减重达30%以上,大幅减轻了发动机消极质量,从而有效提高了发动机推重比[5-6]。

纤维缠绕工艺是目前碳纤维缠绕发动机壳体等回转体类构件常用的技术手段,根据纤维束浸胶方式不同,纤维缠绕工艺分为干法缠绕、湿法缠绕以及半干法缠绕,其中湿法缠绕所需的设备简单,生产周期较短,可减少纤维的磨损,易获得气密性良好的制品,是最常用的工艺技术[7-8]。环氧树脂拥有优良的力学性能、粘接性能、耐化学稳定性、耐磨性能、电绝缘性能、耐热性能,以及稳定性高、工艺性能好、固化时收缩率小等特点[9-10],是目前最常用的湿法缠绕树脂基体,适用于湿法缠绕发动机壳体的环氧树脂耐温等级较低,通常在130℃以下[11-13]。

近年来,随着我国陆军弹箭武器对射程要求进一步提高,发动机装药量增加,药剂燃烧温度大幅提高,这对发动机壳体耐温等级提出了更高的要求,因此开发具有更高耐温等级的环氧树脂体系具有重大意义。目前国内虽然进行了耐温树脂体系的研究,但树脂基体耐温等级提高有限,不能满足高模、高韧、耐温性的要求。

针对上述问题,笔者研制了一种湿法缠绕成型用耐温环氧树脂体系,选用了低黏度、三官能团(三个环氧基)环氧树脂AFG-90,TDE-85及四官能团(四个环氧基)环氧树脂AG-80,随着树脂官能团数量增加,固化反应交联密度提高,固化物耐温等级提高(玻璃化转变温度提高),因此笔者以AFG-90为主体,辅以TDE-85和AG-80,并借助TDE-85树脂含有酯基,与纤维粘接强度高,可有效发挥纤维力学性能的特性,研制了一种耐高温湿法缠绕用环氧树脂体系,并详细研究了树脂体系的黏度、固化特性,考察了相应的树脂浇注体及碳纤维增强复合材料单向板的力学性能,最后利用Ø150 mm标准压力容器考察该树脂体系缠绕工艺性,为湿法缠绕用耐温环氧树脂开发提供参考。

1 实验部分

1.1 主要原材料

环氧树脂:TDE-85,天津晶东化学复合材料有限公司;

环氧树脂:AFG-90,AG-80,天太化学有限公司;

环氧稀释剂:669,无锡树脂厂;

液态混合芳香胺固化剂:自制;

国产T700S碳纤维:SYT49S-12K,中复神鹰股份有限公司。

1.2 主要设备及仪器

数控缠绕机:SKLCR50/500型,哈尔滨工业大学;

旋转烘箱:BJ3-2500型,吴江正达烘箱制造有限公司;

真空试验箱:DF-GDW-225型,南京德芙试验设备有限公司;

电动试压泵:4DSY型,饶阳鸿源机械有限公司;

微机控制电子万能材料试验机:5969型,美国英斯特朗公司;

黏度计:NDJ-5S型,上海尼润智能科技有限公司;

差示扫描量热(DSC)仪:Perking-Elmer型,德国耐驰仪器公司;

傅里叶变换红外光谱(FTⅠR)仪:Nexus 870型,美国NⅠCOLET公司;

动态热机械分析(DMA)仪:DMA 242 E型,德国耐驰热分析公司。

1.3 实验部分

(1)固化制度确定。

将三种环氧树脂、环氧稀释剂、固化剂按照AFG-90,TDE-85,AG-80,669稀释剂,固化剂质量比为60∶30∶10∶10∶40的配比混合均匀,制得缠绕用树脂胶液,对树脂胶液进行黏度测试。树脂取样8~10 mg,采用DSC法,升温速率分别取5,10,15,20℃/min,分析树脂胶液在不同升温速率下的反应放热行为,测试温度范围为室温~300℃,采用外推法确定固化制度。

(2)树脂浇注体制备。

将浇注体模具涂抹脱模剂,擦拭干净,按上述配比配制AFG-90树脂、TDE-85树脂、AG-80树脂、669稀释剂、固化剂,并混合均匀,浇注至模具中,在预先设置好温度的真空试验箱内抽真空30 min,然后按照确定的固化制度升温固化。固化完成后将树脂浇注体取出,水切割或机加成标准试样。

(3)复合材料单向板制备。

将碳纤维置于80℃烘箱中预烘,树脂胶液按照上述浇注体制作的配比配好,倒入缠绕机胶槽中,将缠绕平板成型模具架设到缠绕机上,涂抹脱模剂,采用环向缠绕,纱片宽度设置为4 mm,缠绕张力控制为8 N,树脂体系的质量分数控制为30%,在平板成型模具上缠绕成350 mm×300 mm×2 mm和350 mm×300 mm×1 mm的单向纤维平板(分别用于弯曲和拉伸性能测试),按照固化制度完成固化后脱模,水切割或机加成标准试样。

(4)Ø150 mm标准压力容器制备。

将金属瓣模擦洗干净,组装后架设至缠绕机上,并均匀涂抹脱模剂。将橡胶内衬铺敷于模具表面,配制树脂胶液,倒入缠绕机胶槽中。按照1层螺旋向→1层环向→1层螺旋向→2层环向的工艺进行碳纤维结构层缠绕,缠绕初始张力设置为10 N,并逐层递减2 N,缠绕完成后旋转固化、脱模。

1.4 性能测试

树脂黏度按照GB/T 10247-2008测试;

树脂浇注体的玻璃化转变温度采用DMA法测试,试样尺寸为55 mm×4 mm×4 mm,升温速率为3℃/min;

树脂浇注体拉伸、弯曲性能按照GB/T 2567-2008测试,加载速率均为2mm/min;

复合材料单向板拉伸性能按照GB/T 3354-2014测试,加载速率均为2mm/min;

复合材料单向板弯曲性能按照GB/T 3356-2014测试,加载速率均为2mm/min;

Ø150 mm标准压力容器水压爆破试验按照GB/T 6058-2008进行,加压速率为8 MPa/min。

2 结果与讨论

2.1 树脂胶液黏度和适用期

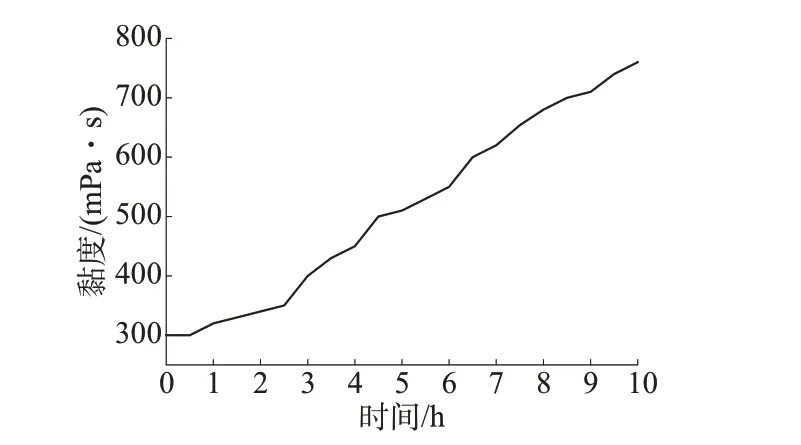

黏度和适用期是树脂胶液是否适用湿法缠绕工艺的一个基本因素,黏度过大,纤维无法完全浸润,容易夹带气泡,影响复合材料的致密性。黏度过小,纤维束不能有效粘附胶液,造成复合材料贫胶。适用期同样影响缠绕复合材料性能。湿法缠绕用树脂胶液室温下黏度一般控制为200~800 mPa·s,适用期不低于8 h。图1为研制的环氧树脂胶液室温下黏度-时间曲线。通过图1发现,室温下树脂胶液黏度约300 mPa·s,树脂胶液室温放置10 h后,其黏度上升至760 mPa·s,低于800 mPa·s。说明该树脂胶液室温下适用期大于10 h,满足湿法缠绕工艺要求。

图1 树脂胶液室温下黏度-时间曲线

2.2 固化制度分析

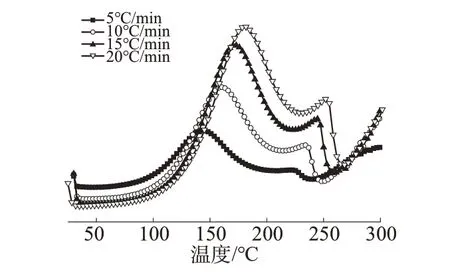

图2 为研制的树脂体系在不同升温速率下的DSC曲线,表1为树脂体系反应放热峰的特征温度。由图2和表1可知,由于被测样品的实际温度落后于测试温度,随着升温速率的提高,被测样品反应的起始温度、峰值温度、终止温度都向高温区域移动[14-16]。

图2 树脂不同升温速率下的DSC曲线

表1 树脂胶液反应放热峰的特征温度

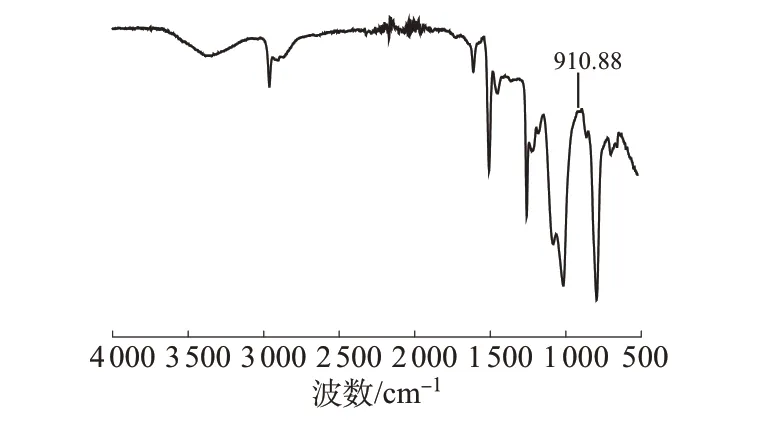

采用外推法得到树脂胶液零升温速率下的反应温度分别为:89℃+133℃+177℃,为保证树脂胶液完全固化采取的固化制度为:89℃/1 h+133℃/2 h+177℃/2 h。通过FTⅠR仪分析该固化制度合理性,如图3所示。由图3可知,固化后环氧基在910.88 cm-1处的红外吸收峰完全消失[17],以丙酮萃取法测试固化树脂的固化度,显示为96%,表明该树脂胶液在上述固化制度下可完全固化,固化制度可行。

图3 树脂胶液固化后红外光谱图

2.3 树脂浇注体性能分析

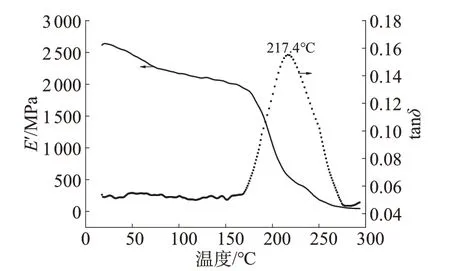

DMA法可以反映在强迫振动下材料的储能模量(E′)及损耗因子(tanδ)随温度的变化情况,可以用于测试材料的玻璃化转变温度[18]。图4是树脂浇注体DMA曲线。由图4发现,tanδ曲线的峰顶温度为217.4℃,即树脂浇注体的玻璃化转变温度为217.4℃,在温度低于150℃时,浇注体的E′变化不大,说明树脂可在150℃下长期使用,研制的树脂体系耐温等级大幅提高。

图4 树脂浇注体DMA曲线

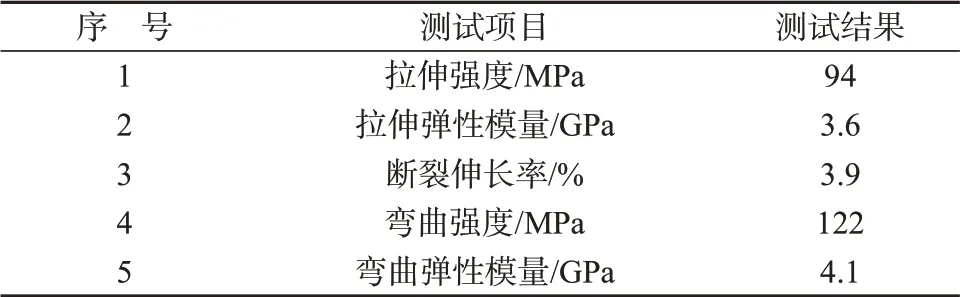

树脂浇注体力学性能见表2。从表2可知,树脂浇注体拉伸强度、拉伸弹性模量、断裂伸长率、弯曲强度、弯曲弹性模量分别达到94 MPa,3.6 GPa,3.9%,122 MPa,4.1 GPa,研制的树脂体系具有优异的强度、模量和韧性,符合树脂高模、高韧发展方向[19]。

表2 树脂浇注体力学性能

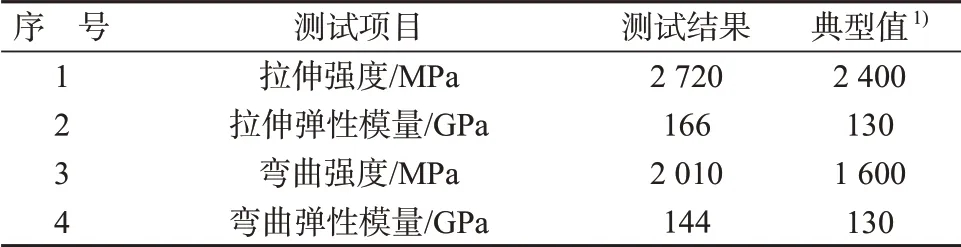

2.4 复合材料单向板性能分析

使用研制的环氧树脂体系,采用湿法缠绕成型的国产T700S碳纤维复合材料单向板力学性能见表3。从表3测试结果可知,单向板拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量分别为2 720 MPa,166 GPa,2 010 MPa和144 GPa,测试结果均高于国产T700S碳纤维复合材料单向板典型值,表明该树脂体系复合材料具有优异的力学性能,研制的树脂体系与T700S碳纤维浸润性良好,树脂本身具有优异的力学性能,能够更好发挥纤维强度。

表3 复合材料单向板力学性能

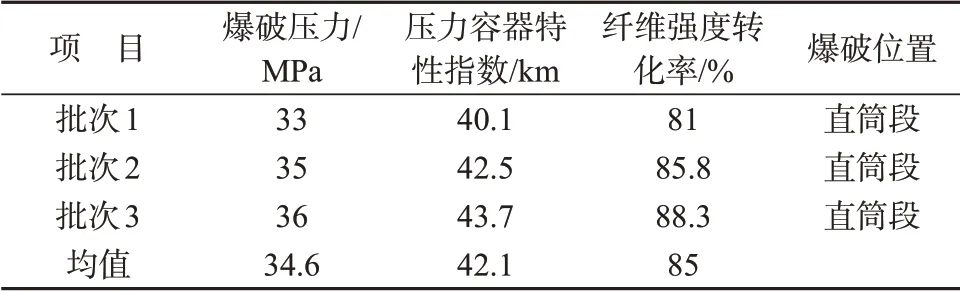

2.5 树脂体系缠绕工艺性分析

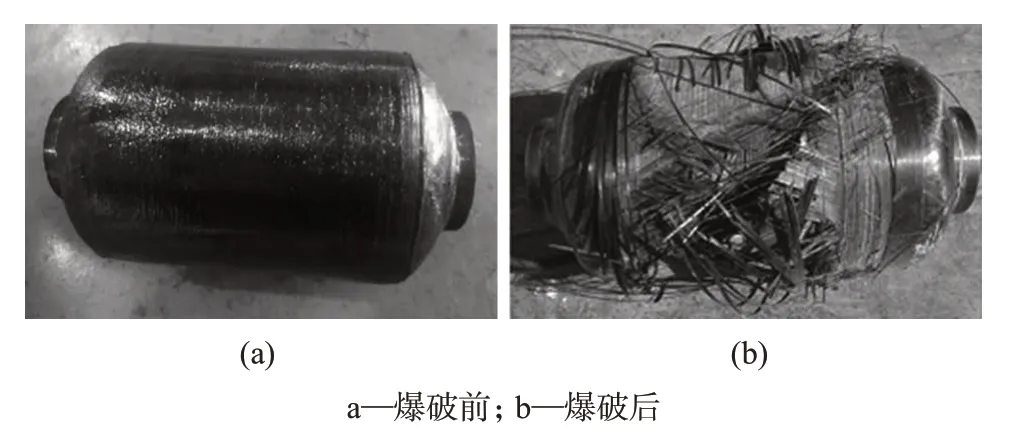

为进一步研究树脂体系湿法缠绕工艺性,进行了三批次Ø150 mm标准压力容器的水压爆破试验,结果见表4。由表4可以看出,利用该树脂体系湿法缠绕的Ø150 mm标准压力容器水压爆破试验结果一致性较好,爆破强度高,Ø150 mm标准压力容器特性指数均值达到42.1 km;压力容器破坏位置均发生在直筒段,说明环向、螺旋向纤维均已断裂(如图5所示),纤维强度得以充分发挥[17];压力容器纤维强度转化率均值达到85%,表明该树脂体系具有良好的湿法缠绕工艺性,适用于湿法缠绕工艺。

表4 Ø150 mm标准压力容器水压爆破结果

图5 Ø150 mm标准压力容器水压爆破前后对比

3 结论

(1)研制的树脂体系具有良好的黏度-时间特性,其室温下黏度约300 mPa·s,适用期大于10 h,按89℃/1 h+133℃/2 h+177℃/2 h固化工艺制得的树脂浇注体固化完全,浇注体具有优异的力学性能,玻璃化转变温度达到200℃以上。

(2)研制的树脂体系与国产T700S碳纤维具有良好的浸润性,能够有效提高纤维强度发挥率,其复合材料单向板力学性能优异,Ø150 mm标准压力容器特性指数均值达到42.1 km,纤维强度转化率均值达到85%。研制的树脂体系可用于固体火箭发动机壳体湿法缠绕成型。