核电站BOSS焊缝的相控阵超声检测

金士杰,李 潇,苏嘉凯,严 宇,张晓峰,杨会敏,林 莉

(1.大连理工大学无损检测研究所,大连 116085;2.核工业工程研究设计有限公司,北京 101300)

BOSS焊缝是用于核电站中核辅助系统主管和支管连接的管座焊缝,在功能上既是承压焊缝也是密封焊缝,是核一级压力容器的边界[1-2],一旦发生泄漏,将对系统的安全稳定运行造成巨大影响。因此,选择合适的无损检测方法,对其进行缺陷识别和定量检测十分必要。

目前,一般采取渗透和射线方法检测BOSS焊缝缺陷。通常对焊接过程中的根部焊道和完工焊缝表面进行渗透检测,但该方法只能检测表面缺陷,无法覆盖焊缝内部区域。射线检测的缺陷检出率相对较高,如孙彪等[3]对核电站冷凝罐中69个BOSS焊缝进行射线检测抽查,发现5处层间未熔合、2处气孔和3处根部未焊透。然而,BOSS焊缝射线检测时底片布置困难,检出缺陷畸变严重,且面积型缺陷检测能力相对较弱,难以进行缺陷深度定位。与之相比,超声检测具有速度快、成本低、灵敏度高等优势,得到了广泛应用。BOSS焊缝几何结构复杂,导致常规超声检测时信号识别困难,制约了缺陷检出率[4-6],而相控阵超声检测(PAUT)技术可灵活控制阵元延迟时间以实现声束偏转和聚焦,提高了缺陷检测能力[7-8],为BOSS焊缝的检测提供了可能。唐亮等[9]针对核电站典型不锈钢BOSS焊缝,利用CIA仿真软件建立模型并进行PAUT检测,实现了未熔合、裂纹和气孔等不同类型缺陷的有效识别,且缺陷检出率高于射线检测。杨建帮等[10]将PAUT探头布置在BOSS焊缝支管上,有效检出了高度为3 mm的内壁槽和φ2 mm横孔缺陷。

文章以SKETCH14规格BOSS焊缝为例,根据其结构特征进行相控阵超声探头选择和检测方案设计;然后选取适配的探头和楔块,实现待检测区域的声束覆盖;最后,在BOSS焊缝试块中加工不同位置和深度的面积型和体积型缺陷,进行定量检测和试验验证。

1 BOSS焊缝检测方案

PAUT主要基于亥姆霍兹声压积分定理和惠更斯原理[11],利用阵列排布的相控阵超声探头实施检测。探头各阵元等间隔线性排列,具有独立的发射与接收电路,通过控制发射时间可实现激励声束的偏转和聚焦。使用扇形扫描时,PAUT的多角度扫查可以减少探头的移动[12],提高检测灵敏度并改变声束覆盖范围[13],大大缩小检测盲区。在此基础上,配合斜楔块及多种模式波可实现更大范围内的缺陷检测。

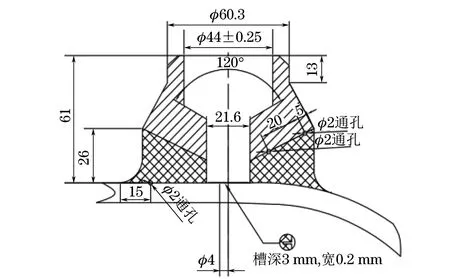

文章以核电站SKETCH14规格BOSS焊缝为例开展PAUT检测研究,焊缝结构如图1所示,其主管壁厚度为17.0 mm,外径为166.5 mm;支管壁厚为33.5 mm,外径为84.0 mm。待检测范围包括焊缝上下熔合线之间区域及热影响区,其材料为奥氏体不锈钢,晶粒相对粗大且具有弹性各向异性,声传播时存在散射和衰减[14],检测时应选用相对低频(如中心频率为2.25 MHz)的相控阵超声探头进行整体检测。现有研究多将探头置于焊缝或支管上[10],但仅使用一种检测方式不利于焊缝区域的声能全覆盖,会造成部分缺陷漏检。为解决上述问题,笔者将探头布置在主管上,采用二次波对焊缝下熔合线及附近区域进行检测。同时,将探头布置在BOSS焊缝正上方,采用直入射方式检测焊缝上熔合线及附近区域。此外,考虑到低频探头的近表面盲区范围相对较大,会造成焊缝近表面区域缺陷的漏检,需配合高频(如中心频率为7.5 MHz)探头,通过斜入射检测焊缝上熔合线近表面区域。为提高检测分辨力和灵敏度,斜入射检测时采用横波楔块,直入射检测采用0°纵波楔块。

图1 SKETCH14规格BOSS焊缝结构示意

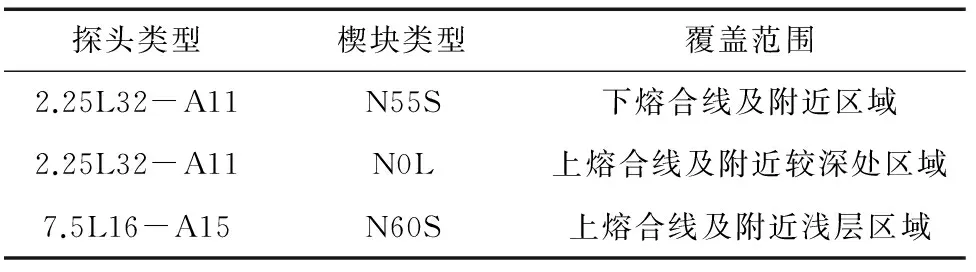

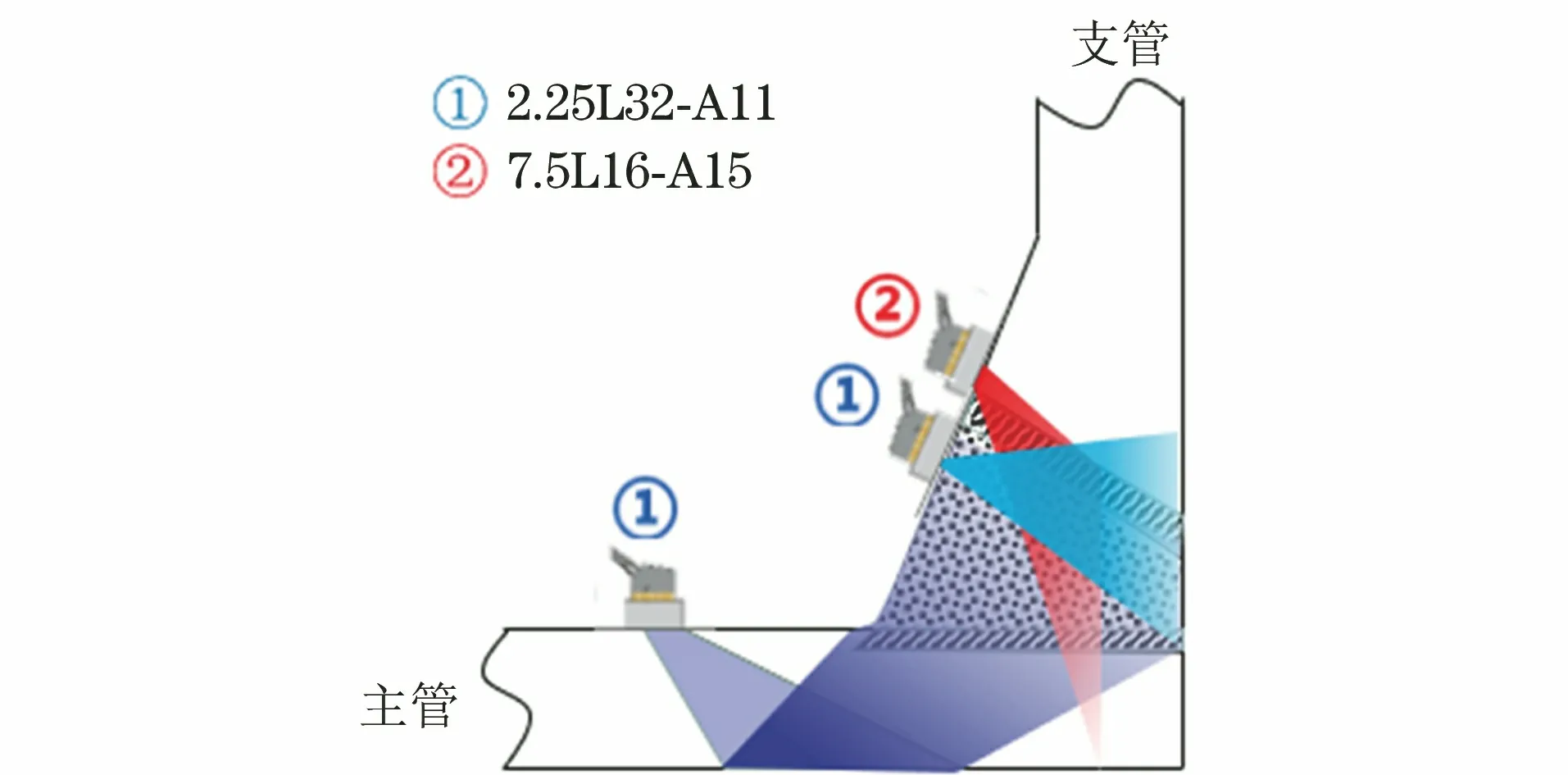

根据以上分析,试验中选用OLYMPUS 2.25L32-A11型(中心频率为2.25 MHz,32阵元)和7.5L16-A15型(中心频率为7.5 MHz,16阵元)相控阵探头进行PAUT检测,具体检测方案如表1所示。参考标准NB/T47013.15-2021《承压设备无损检测 第15部分:相控阵超声检测》,将主声束±20°偏转范围作为有效覆盖范围,BOSS焊缝不同位置的PAUT检测声束覆盖如图2所示,可见该方法可实现BOSS焊缝及热影响区的全覆盖检测。

表1 BOSS焊缝检测方案

图2 BOSS焊缝不同位置的PAUT检测声束覆盖示意

2 检测试验

图3 BOSS焊缝试块实物

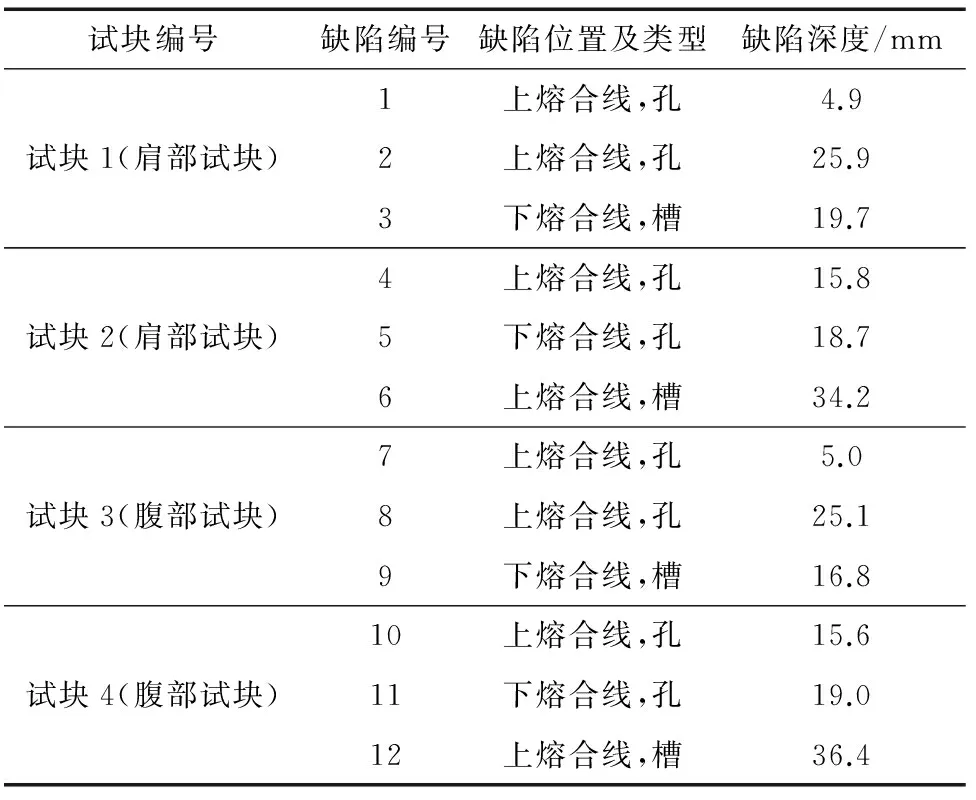

在SKETCH14规格BOSS焊缝试块中加工缺陷,并进行PAUT检测。考虑到BOSS焊缝主管和支管的连接特点,可按不同轴面剖分为腹部试块和肩部试块,BOSS焊缝试块实物如图3所示。实际加工2个腹部试块和2个肩部试块,并沿其上、下熔合线设计不同位置和深度的φ2 mm横通孔和高度为3 mm的内壁槽,以模拟体积型和面积型缺陷。每个试块中加工2个横通孔和1个内壁槽,共计12个模拟缺陷,具体参数如表2所示。

表2 BOSS焊缝试块模拟缺陷参数

根据表1所示的BOSS焊缝PAUT检测方案,采用Omniscan X3型设备进行信号采集和扇形扫查成像。其中,下熔合线及附近区域使用二次横波斜入射进行检测;上熔合线及附近较深处区域使用纵波直入射进行检测;上熔合线及附近浅层区域使用横波斜入射进行检测。BOSS焊缝部分典型缺陷的PAUT扇形扫查图像如图4所示。

图4 BOSS焊缝部分典型缺陷的PAUT扇形扫查图像

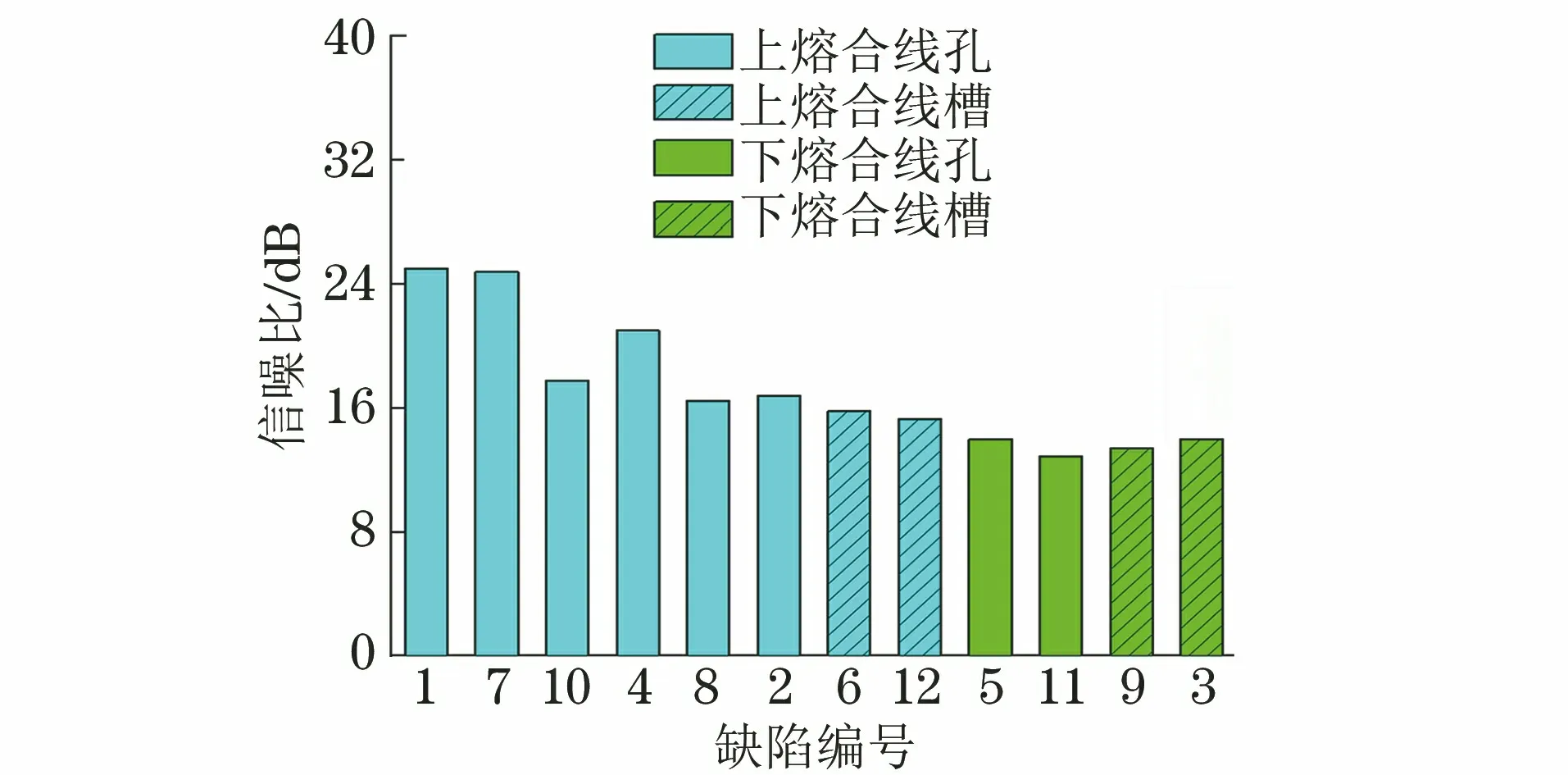

PAUT扇形扫查图像的信噪比主要受材料和缺陷两方面因素影响。一方面,待检BOSS焊缝材料为奥氏体不锈钢,粗大的晶粒会引起较明显的结构噪声;另一方面,随着缺陷深度增加,超声声束传播距离变大,衰减会导致缺陷回波幅值下降。SKETCH14规格BOSS焊缝不同缺陷的检测信号信噪比如图5所示,依据缺陷深度和类型对12个缺陷进行重新排序,则信噪比整体上随缺陷深度增加而逐渐下降。其中,上熔合线及附近区域缺陷采用一次波检测,信噪比为15.3~25.0 dB。例如,缺陷1、缺陷10和缺陷6的深度分别为4.9,15.6,34.2 mm,对应检测信噪比分别为25.0,17.8,15.8 dB。下熔合线及附近区域缺陷采用二次波检测,声程相对较长,信噪比有所降低,约为12.9~14.0 dB。

图5 BOSS焊缝不同缺陷的检测信号信噪比

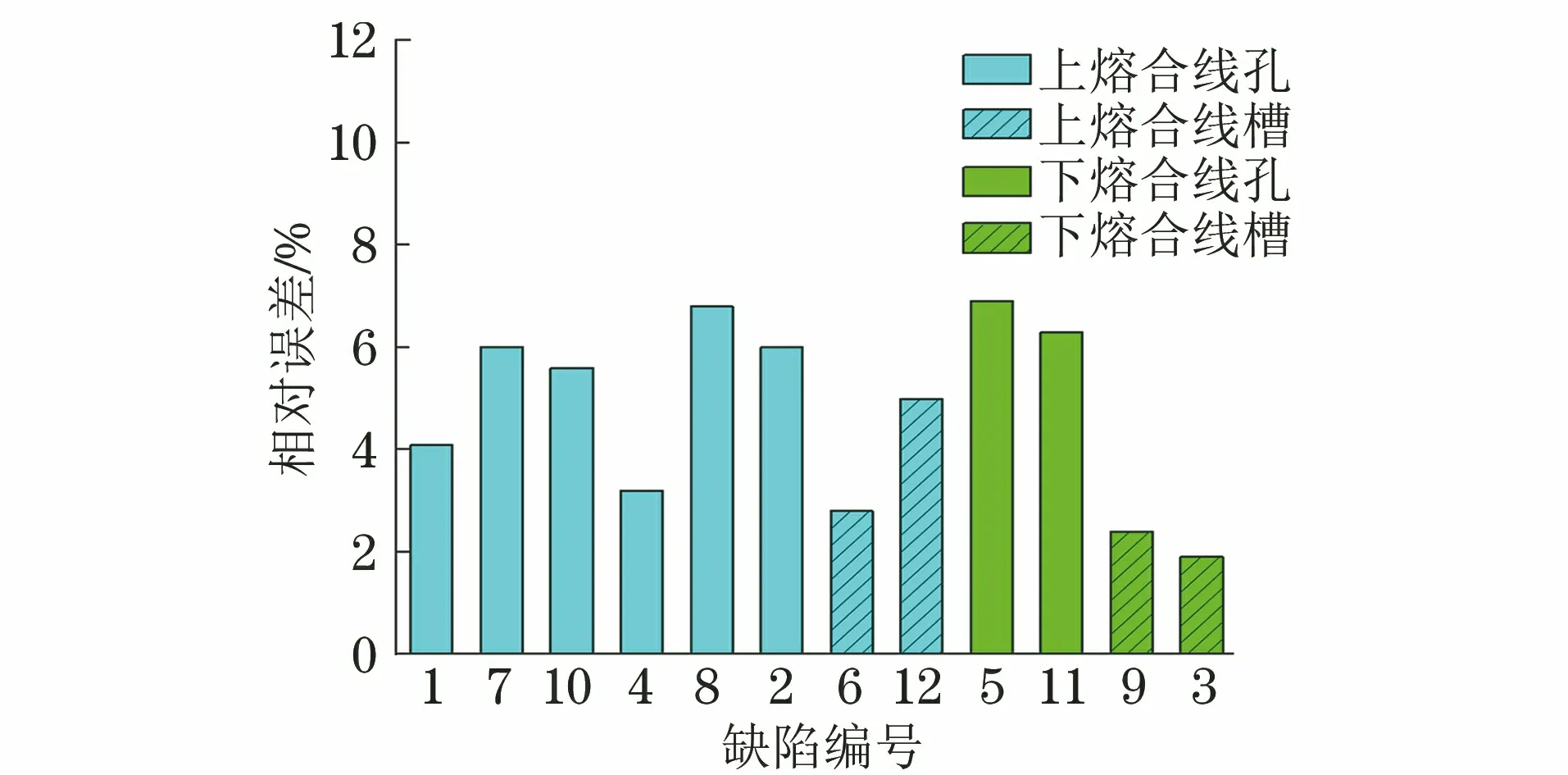

基于PAUT扇形扫查图像,选择缺陷所在角度线上的A扫描信号,识别缺陷回波并读取最高波峰位置,进行缺陷深度定量。SKETCH14规格BOSS焊缝不同缺陷的检测相对误差如图6所示,可见8个横通孔与4个内壁槽的深度定量误差均不超过6.9%,反映了制定的PAUT检测方案的有效性。

图6 BOSS焊缝不同缺陷的检测相对误差

缺陷深度定量误差主要与待测缺陷类型和BOSS结构曲率有关,并受焊缝表面状态等因素影响。首先,内壁槽为面积型缺陷,检测时利用探头到槽端点的直达波或二次波实施缺陷定量。与之相比,横通孔是具有弧形面的体积型缺陷,会使得入射波沿孔表面发生绕射后到达缺陷下端点。此时,实际声束传播距离略大于探头至横通孔端点的直线距离,使得缺陷定量误差增加。如图6所示,横通孔定量误差整体略高于槽的定量误差。如缺陷1与缺陷2(孔)的定量误差分别约为4.1%和6.0%,而缺陷3(槽)的定量误差约为1.9%。

其次,对BOSS焊缝肩部试块进行检测时,探头主动轴方向与主管母线在同一平面内,结构对声束传播与聚焦法则的影响较小,声能聚焦效果相对较好。相比之下,对腹部试块进行检测时,探头主动轴方向与主管母线正交,入射波与二次波受主管内外壁弯曲弧面影响,传播声程改变且聚焦效果减弱,对缺陷深度定量产生影响。如图6所示,对于深度相近的同类型缺陷,腹部试块中缺陷的深度定量误差整体上略高于肩部试块中缺陷。如缺陷1(肩部试块中)和缺陷7(腹部试块中)的深度分别为4.9 mm与5.0 mm,深度定量误差分别约为4.1%和6.0%。

需要指出的是,PAUT检测图像中仍然存在伪像干扰,这是因为,BOSS焊缝的晶粒散射会产生结构噪声,以及焊缝形状不规则导致,内部端角处发生波型转换。实际检测时有必要结合待测工件的结构特征加以区分。最后值得注意的是,BOSS焊缝表面均为曲面且形状不规则,使用商售硬质楔块时的耦合效果一致性难以保证,后续研究中可考虑采用柔性耦合方式,优化BOSS焊缝的PAUT检测方案,以改善成像效果,进一步提升PAUT检测定量精度。

3 结语

以SKETCH14规格BOSS焊缝为例,开展了PAUT检测研究。结合BOSS焊缝材料和结构特征设计检测方案,通过选择2种PAUT探头和3种楔块,实现了待检测区域的声场覆盖。在BOSS焊缝试块内部,沿上、下熔合线加工不同位置和深度的12个缺陷(包含8个横通孔和4个内壁槽),并进行PAUT检测试验。试验结果表明,所有缺陷均能有效检出,信噪比范围为12.9~25.0 dB,且缺陷深度定量误差均不超过6.9%。