基于相控超声技术的气井套管损伤检测

曹志峰,仝其云,白海青

(东营市特种设备检验研究院,东营 257091)

以井筒为开采媒介的油气田开发需要进行钻井工程后的下套管等,以天然气开采为例,套管损坏会影响通道密闭性,导致异常地层水涌入,因此天然气井的套管完整性至关重要,需要定期进行气密性和腐蚀性检测[1]。而不同开发方式和地层特性会给套管带来不同程度的损伤:地质情况不稳定、地面工程不当作用、高矿化度地层水的侵蚀等原因均会诱发套管损伤[2-4]。

当前针对不同原因的套管损伤问题缺乏系统性和科学性的检测观察手段。大多采用材料腐蚀程度计算和完善性分析来预测套管剩余寿命[5]。基于多臂井径仪和电磁探伤的套管检测手段亦存在明显弊端。多臂井径仪只能测定多条沿油管内壁静态姿势下的均匀分布半径曲线,只能确定套变程度而不能确定套变方位,且不能一次性进行数据收集[6]。电磁探伤技术只能根据套管金属壁厚进行四周平均值的裂缝损坏标定,不能精确测定细节性的套管损伤程度和相关损伤原因。然而基于单趟次、多维度、全数据标定的超声波成像技术可以解决上述问题[7],因此,笔者采用超声波套损检测仪器进行试验,并根据现场数据进行细节性分析。

1 超声波套损检测仪器与检测原理

1.1 超声波套损检测仪器

该超声波套损检测仪器包括多个独立的晶片阵元以及用于解析数据的电路控制端。在测试环节,可以根据数据精度的要求和测试任务要求对不同晶片进行几何位置的排布,常采用线型阵列、圆柱形阵列以及二维阵列等布局,以满足不同工况下的具体要求。在发射延时和接收延时方面,考虑了杂波干扰和其他因素引起的数据失真情况,在上位机上可对各个阵元进行控制与预处理,进行某一特定方位上的定点检测,以确保检测的完善性。

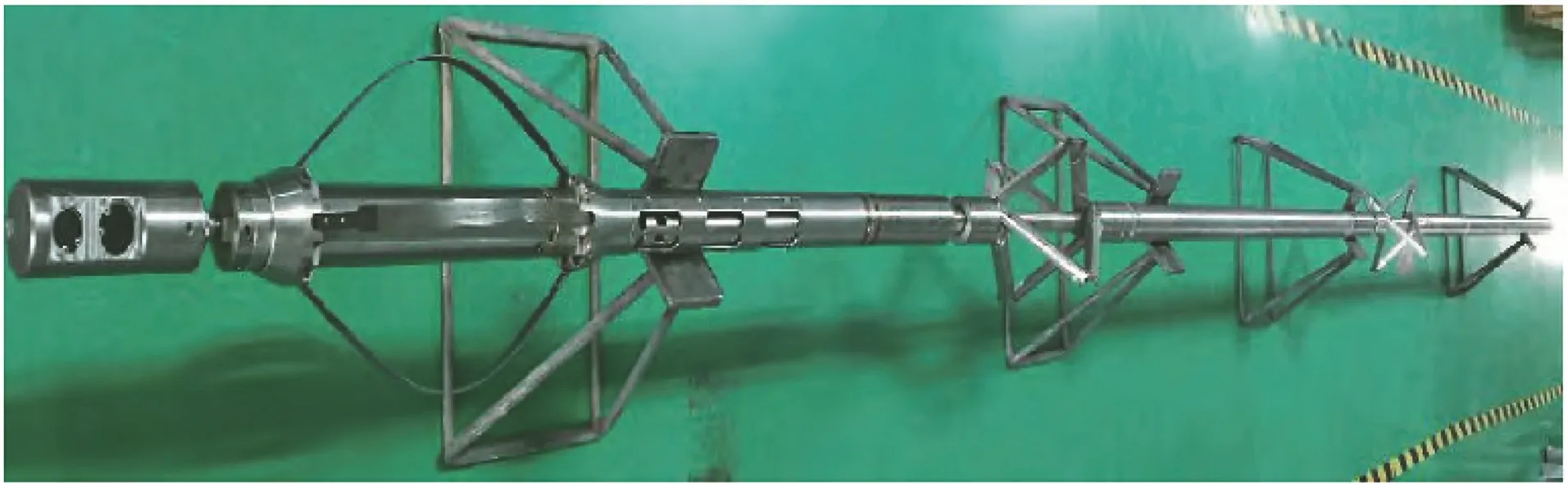

该检测仪器结构紧凑,适应性广泛,其通过穿透能力强、方向控制性好的超声波发射器进行高精度测量,可以实现套管全过程内壁损坏程度的检测。笔者所用现场超声波套损形态检测工具主要由存储式电池仓、数据存储与控制短节、电子仪短节、声系短节、扶正器短节等五大元器件构成(见图1)。

图1 超声波套损检测仪器外观

超声波套损检测仪器工作原理如图2所示,超声换能器通过电机驱动,在钢丝牵引下以规定速率进行旋转式井壁扫描,并通过超声换能器的声波特性进行反向接收,实现连续性声波数据的传递与分析。当测量回波最大幅度优势率达标后,相应的时间节点会出现数字化显示。将收发信息进行存储后,使用软件进行不同函数方式的解析,由此判定工作面的受损情况,最终可得出变形程度、腐蚀程度等定性数据。该超声波套损检测仪器采用不锈钢外壳,内部支持结构主体为硬铝合金。为了便于设备元器件维修以及井眼轨迹通过,检测仪外径为52 mm,工具串总长为5 200 mm,起换能器设备马达采用72 电缆供电,要求转速达到360~480 转·min-1;最终数据图像分辨率可以达315点/周,纵向和径向上分辨率分别为2.08~8.33 mm和0.5~0.3 mm。若加装电池仓,工作时间可达8~10 h,可进行存储10 GB数据的独立离线工作。回波发射和接收的分辨率可达0.3 μs。同时仪器具备远程休眠模式控制功能,可确保最佳功耗下的最优工作时效。

图2 超声波套损检测仪器工作原理示意

1.2 相控阵超声发射和接收原理

相控阵超声发射接收原理如图3所示。在现场检测过程中,可以快速进行主波束的偏转方向、聚焦点深度等参数的设定;然后基于通信协议进行聚焦法则和迭代公式代入,当数据包检测无误后进行下位机硬件自动计算,并动态调整各个发射阵元。不同频段和位置的超声脉冲波在传播过程中,会受到缺陷和不同介质交界面等引起的声阻抗突变的影响,发生不同的反射和折射,各个阵元接收回波信号会因为传播时间的不同而产生畸变。在聚焦法则的逆过程延时迭代算法的帮助下,可获取合成声束的最终图谱并进行结果判定。

图3 相控阵超声发射接收原理示意

2 实例分析

选取某井气套管,其表套外径为224.50 mm,内径为206.62 mm,壁厚为8.94 mm,采用J55级钢制作;油套外径为139.70 mm,内径为124.26 mm,壁厚为7.72 mm,同样采用J55级钢制作。由于该井出现了套管变形,笔者对该管进行了检测。

2.1 工艺及步骤

(1) 检查井筒。首先进行洗井冲沙,采用通井规通井确保井眼相对干净,无异物堵塞仪器底部旋转元器件。同时配置滑溜水液体作为润滑和传递信号的介质,并段晒式压入待测层段。

(2) 仪器连接。依据设计预设,进行鱼雷头转换器、数据存储元件、电池仓和补偿控制短接元器件等关键零部件的连接,同时设定狗腿度和最大转弯半径处的磨阻;确保仪器接线长度合适,遇阻风险可控;然后调试各元器件;准备保护套,下放仪器。

(3) 仪器串功能验证与下放。采用手控操作台进行远程遥控,并利用数据库进行信号自镇定。确保工作正常后以25 m·min-1的速度下放仪器。

(4) 主测段测井。当休眠解除,开始运行相关元器件,并缓慢上提仪器,确保钢丝载荷适中,工具串正常工作后回传数据,并逐步开始解释成像。

2.2 检测结果分析

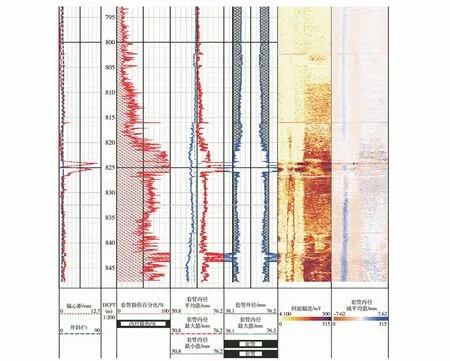

对预控井段进行评价测定后,可以确定其故障井段在750~850 m深处。采用监控数据链进行波形绘制,套损井超声波检测结果如图4所示。由图4可以看出偏心距为仪器圆心与井眼圆心间的距离,取值为0~12.7 mm。其测试深度与井深数据对应,大体比例衰减率为1:200;进一步得出的套管损伤百分比为套管壁厚原始数据对比,确定范围为0~100%;套管内径最大值数据范围为50.8~76.2 mm。通过观察套管形状截面图,可以看出颜色浅的表面部分反射面质地坚硬、光滑,而颜色深的部分可以凸显出电信号的不光滑。根据声波传递规律,颜色浅表示到时短,颜色深表示到时长。

图4 套损井超声波检测结果

可以看出790~810 m处数据显示光滑,判定未发生套损;判定存在套损的井段为810~847 m处。运用归一法进行聚类分析,得出4种典型套损特征。

(1) 824~826 m井深处以及842~844 m井深处判定有射孔孔洞特征,评估套管损伤至少有80%以上。

(2) 810~847 m井深处判定有连续、大面积的腐蚀特征,需要严防套管失效,进一步取样测定发现该井段地层存在腐蚀性地层水及其他介质,且存在其他黏附物质悬挂于套管内壁,即套管在电化学腐蚀和其他类型腐蚀共同干预下发生了多维破坏,进一步分析数据可知,套管腐蚀井段当前剩余壁厚仅为1 mm。

(3) 825~847 m井深处的套管具有长25 m的不规则划痕特征,表现为硬表面切削磨粒的犁沟磨损特征。这应该是工具对套管的磕碰而导致的机械损伤。该损伤可能发展为腐蚀和应力薄弱点。

(4) 824~826 m井深处的套管存在挤压变形现象,这种套损导致的金相微裂纹和应力集中都会进一步给天然气排采带来隐患,严重时引发氢脆,最终诱发不同程度的全面失效。

2.3 检测结果评价

按照套管内径损伤百分比对井深为790~847 m处的套管检测结果进行评价,得出套管内径损伤分为以下情况:① 套管内径损伤百分比为0~20%,属于正常井段;② 套管内径损伤百分比为20%40%,属于轻微腐蚀井段(790~810 m),套管存在零星斑状腐蚀;③ 套管内径损伤百分比为40~60%,属于中度腐蚀井段(810~820 m),套管存在连续腐蚀和间断划痕;④ 套管内径损伤百分比为60%~80%,属于严重腐蚀井段(820~822 m,827~842 m,844~847 m),套管存在连续大面积腐蚀和连续划痕;⑤ 套管内径损伤百分比为80~100%,属于射孔孔洞(822~827m,842~844m),套管存在连续大面积腐蚀、射孔孔洞、腐蚀漏洞和连续划痕。

3 结论

采用超声波套损检测仪器对典型天然气套损井进行检测,可以及时发现不同程度的损伤;基于套管内径损伤百分比形成的套损检测评价标准,对790~847 m井深处的套管检测结果进行评价,并形成了三维柱状图像,可直观地观察套损严重井段情况。

以定量和定性的角度进行多维分析,最终得出典型井段腐蚀损伤程度和损伤类型,可为后续管柱力学的完整性和安全性评估提供参考。