碳钢焊缝的阵列涡流检测

邓 丹,胡振龙,李运涛

(1.中国船级社实业有限公司,北京 100006;2.中国特种设备检测研究院,北京 100029)

船舶营运过程中,长期处于海水浸泡、非常温等环境中,焊缝很可能会发生材料劣化、蠕变开裂、疲劳断裂。焊缝表面裂纹作为一种严重威胁船舶安全的缺陷,通常使用磁粉或渗透方法来进行检测。在船舶建造阶段对船舶焊缝表面进行磁粉检测、渗透检测时,现场对被检工件表面光照度有要求,检测结果不便于数字化处理,且由于化学试剂的使用,检测工序对环境有一定污染;在船舶营运过程中,对船舶焊缝表面进行磁粉检测、渗透检测时,除了存在上述建造阶段的局限,往往还需要去除焊缝表面涂层来保证检测结果的准确性,工序繁琐,检测效率低,且检测后重涂涂层的防锈蚀效果必然受到影响[1-2]。

涡流检测作为一种高效、绿色、环保的无损检测技术,操作便捷,不需要进行表面耦合,适用于大部分条件苛刻的检测环境,在工业各领域都有广泛的应用[3-4]。在船舶领域,涡流检测技术的一个重要特点就是能够隔着一定厚度的涂层对焊缝表面与近表面进行初步检测,世界上几个主要船级社都已认可了这种方法,如英国劳氏船级社、美国船级社和挪威船级社等都已发布了相关涡流检测技术指导性文件[5]。阵列涡流检测将多个涡流检测线圈进行特殊设计封装,借助计算机对激励次序进行快速控制和处理,从而实现对材料和零件的快速、有效检测,是一种结合计算机技术、自动控制技术、多传感器融合技术、智能信号处理技术的综合技术[6]。

船舶焊缝疲劳裂纹大多发生于表面,笔者参考标准ASME BPC.—2019:第8条 强制性附录 X 《阵列涡流检测铁磁性和非铁磁性焊缝表面开口缺陷》制作对比试样,并在此基础上对对比试样进行阵列涡流检测试验,研究分析了有无模拟涂层下不同位置刻槽的检测能力。试验结果表明,阵列涡流检测技术能满足船舶碳钢焊缝表面无损检测的要求,可检测出有危险性的裂纹缺陷,可穿透表面非导电涂层,特别是在检测效率、信号显示等方面,阵列涡流检测技术具有明显的优势。

1 带涂层焊缝阵列涡流检测系统

1.1 检测仪器及探头

阵列涡流检测试验采用由Eddyfi公司生产的Ectane型阵列涡流检测仪,探头为ECA-PDD-056-250-032-N03S型衬垫式阵列涡流探头,检测仪器及探头实物如图1所示。所用探头可适应焊缝的走向,线圈直径为3.5 mm,线圈数量为32,通道数量为60(30个位纵向,30个位横向),可同时检测出不同方向的缺陷,适用于焊缝检测区域宽度(含焊缝和热影响区)不超过56 mm。

图1 检测仪器及探头实物

1.2 对比试样的制作

参考标准ASME BPC.—2019:第8条 强制性附录 X 中对比试样制作要求(见图2),选用20碳钢材料制作对比试样,分别在焊缝、焊缝熔合线、热影响区中加工平底孔和表面刻槽(ASME标准中母材上有4号、7号、11号、16号和17号缺陷未涉及该研究,故不做说明)。

图2 ASME标准中的试样制作要求示意

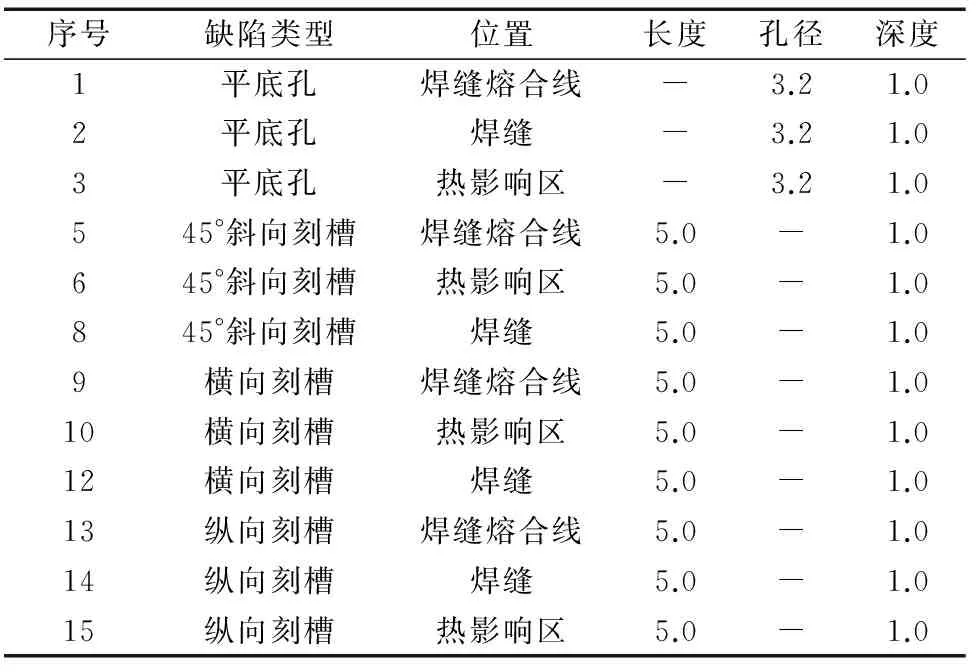

20碳钢对比试样焊缝缺陷如图3所示,其平底孔及刻槽的位置及尺寸如表1所示。

图3 20碳钢对比试样焊缝缺陷位置示意

表1 20碳钢对比试样焊缝平底孔及刻槽的位置及尺寸 mm

2 检测试验

2.1 无涂层焊缝试样阵列涡流检测试验

2.1.1 工艺参数设置原则

(1) 频率。

频率选择时应使提离信号、其他不希望出现的干扰信号与缺陷响应信号的相位差最大化。

(2) 相位调节。

相位调节应有利于缺陷响应信号与提离干扰信号的区分和识别,通常将提离信号的相位调节为水平方向。涡流响应信号会随着检测频率的改变而变化,在改变检测频率的同时应重新调节提离信号的相位,使其处于水平方向。

缺陷响应信号与提离信号之间应有尽可能大的相位差,必要时,可通过调节缺陷响应信号的垂直、水平比来增大缺陷响应信号与提离信号间的相位差。

(3) 探头驱动和探头增益。

调节探头驱动和探头增益,直到缺陷基于幅度的数据信噪比大于3。

(4) 滤波。

干扰信号影响检测灵敏度时,可使用滤波方法过滤干扰信号,保留缺陷信号。

(5) 调色板设置。

调色板的选择和调整,应能够区分相关显示与非相关显示信号。

(6) 编码器分辨率设置。

按编码器标识或校准结果设定编码器分辨率,所选用编码器分辨率不应超过0.38 mm/采样点。

2.1.2 试验结果

按上述原则进行工艺参数设置,要求对比试样上所有平底孔及刻槽缺陷信号基于幅度的数据信噪比不小于3,无涂层20碳钢对比试样涡流检测结果如图4所示。

图4 无涂层20碳钢对比试样涡流检测结果

由图4可以看出,20碳钢对比试样焊缝、焊缝融合线、热影响区上制作加工的横向、纵向、45°斜向表面刻槽及平底孔均被检出。说明试验所采用的阵列涡流检测方法能够满足对碳钢焊缝表面开口缺陷的检测要求,并具有以下检测特点:① 检测结果包含阻抗平面显示、时基信号显示、二维C扫描显示等,数据信息丰富;②显示清晰、直观,利用二维C扫描显示可以很直观地读出缺陷所处的位置关系;③ 阵列探头尺寸较大,扫查覆盖区域大,一次检测过程相当于传统的单个涡流检测探头对部件受检面进行反复往返步进扫描的检测过程,检测效率高,试验所用阵列探头的宽度可覆盖焊缝及热影响区,可同时兼顾焊缝及热影响区区域的检测。

2.2 带模拟涂层试样涡流检测试验

选用20碳钢对比试样为检测对象,采用阵列涡流检测方法对其进行不同模拟涂层厚度下的检测试验。船壳涂层总厚度一般不超过0.5 mm,为此选用0.5 mm厚的绝缘塑料薄片用于模拟工件表面的油漆涂层(见图5)。阵列涡流检测中,可检测的涂层厚度与所选用阵列探头线圈结构相关,该试验采用衬垫式阵列涡流探头。

图6 含模拟涂层对比试样涡流检测现场

含模拟涂层对比试样涡流检测现场如图6所示,检测时将探头直接放置在20碳钢焊缝试样表面,分别选取1,2,3张0.5 mm厚的塑料薄片,放置在焊缝试样表面,即分别模拟0.5,1.0,1.5 mm厚的涂层。

含0.5 mm厚模拟涂层的20碳钢对比试样阵列涡流检测结果如图7所示,可以看出,涂层厚度为0.5 mm时,除5号热影响区45°刻槽显示较弱外,对比试样上其他刻槽的检测未受影响。

图7 含0.5 mm厚模拟涂层20碳钢对比试样检测结果

含1.0 mm厚模拟涂层的20碳钢对比试样阵列涡流检测结果如图8所示,可见,除5号热影响区45°刻槽及6号焊缝融合线45°刻槽显示较弱外,对比试样上其他刻槽的检测未受影响。

图8 含1.0 mm厚模拟涂层20碳钢对比试样检测结果

含1.5 mm厚模拟涂层的20碳钢对比试样阵列涡流检测结果如图9所示,可见对比试样上刻槽及平底孔的显示均很弱。

图9 含1.5 mm厚模拟涂层20碳钢对比试样检测结果

笔者分析,当模拟油漆超过1 mm时,模拟用塑料薄片加厚后一定程度上不能完全贴合表面,故缺陷显示不具参考性。模拟涂层与表面贴合的问题使得该位置处的缺陷实际提离高度比较大,造成该位置缺陷信号变弱甚至无法检出,如5号热影响区45°刻槽及6号焊缝融合线45°刻槽位置。

3 结语

以20碳钢焊缝为试验对象,在焊缝、焊缝融合线、热影响区上制作加工横向、纵向、45°斜向表面刻槽及平底孔,并分别开展无涂层和带涂层的涡流阵列检测试验,得出以下结论。

(1) 阵列涡流检测技术能满足船舶碳钢焊缝表面无损检测的要求,可检测出有危险性的裂纹缺陷;相比于其他表面检测技术,阵列涡流检测具有检测效率高、数据信息丰富、可C 扫成像和易于归档等特点。

(2) 阵列涡流检测可穿透表面非导电涂层,可穿透的涂层厚度与所选用的阵列探头线圈结构相关,不同位置刻槽的涂层检测显示能力存在区别,这对在役船舶的带涂层焊缝疲劳裂纹检测具有参考意义。