高强螺栓疲劳损伤的相控阵超声检测

王贤强,郭永保,马志华,杨 羿,刘 朵,张建东

(1.苏交科集团股份有限公司 在役长大桥梁安全与健康国家重点实验室, 南京 211112;2.东南大学 土木工程学院, 南京 211189;3.河海大学 土木与交通学院,南京 210024;4.南通市公路事业发展中心,南通 226001)

随着钢结构桥梁的大量建设,栓接和焊接已成为钢结构桥梁的主要连接形式,栓接因具有施工简便、易于更换等优势,得到了广泛应用[1-2]。栓接时所采用的高强螺栓出厂时内部可能存在微小缺陷,使用过程中又受到荷载长期冲击,容易产生疲劳裂纹,引起断裂失效[3]。特别是钢桁架桥高强螺栓数量众多,螺栓断裂脱落一方面会影响节点受力性能,另一方面会对行车与通航安全造成严重威胁。高强螺栓使用过程中的疲劳裂纹通常不易被发现,且很难预防,如何及时、有效地识别其疲劳损伤,在螺栓发生断裂脱落之前进行更换,引起了桥梁工程技术人员的广泛关注[4-5]。

目前,高强螺栓的疲劳裂纹检测主要包括拆卸检测和原位检测两类[6-7]。拆卸检测费时费力、工序繁琐,难以保证在役高强螺栓的全覆盖检测,且拆除过程会影响高强螺栓的使用性能,破坏防腐封闭涂层[8]。原位检测直接在螺栓端部进行超声检测,不影响螺栓的使用状态,具有穿透能力强、检测效率高、易于实施等优点。张海兵等[9]采用超声纵波法对航空螺栓的损伤进行检测,分析了损伤波形特点和不同检测参数对检测结果的影响。王锋等[7]通过CIA仿真对高铁制动盘螺栓的超声检测工艺进行了优化,研究了预紧力对损伤定量的影响规律。常规超声检测一般采用纵波直探头通过反射回波特征进行损伤或缺陷识别,声束单一,扫查角度和覆盖范围有限,且由于受到螺纹齿面波形畸变的干扰,信噪比和灵敏度较低。相比于常规超声检测,相控阵超声检测(PAUT)能够控制焦点尺寸、焦点深度和声束方向,具有更大的扫查范围和检测分辨力,其灵敏度高,损伤视图成像更加直观,克服了常规超声检测的局限性[10]。相控阵超声主要应用于核电、风电等领域设备螺栓的裂纹检测,由于螺栓构造、规格、材料与钢桥高强螺栓存在明显差异,因此,需要对钢桥高强螺栓疲劳损伤的相控阵超声检测进行深入研究。

针对钢结构桥梁普遍采用的M30高强螺栓,设计制作了含有内部人工刻槽的试样以模拟疲劳损伤,并对其进行了相控阵超声检测,对比分析了检测端面、损伤程度和损伤位置对识别结果的影响,验证了相控阵超声对钢结构桥梁高强螺栓疲劳损伤检测的有效性,为钢桥高强螺栓疲劳损伤的原位检测提供了新方法和途径。

1 高强螺栓的相控阵超声检测原理

相控阵超声探头由许多独立的阵元构成,每个阵元可以单独发射和接收信号,并按照一定时序激发超声脉冲信号,通过控制阵元激发的时间延迟改变各个阵元声波的相位关系,调整聚焦点和声束方位,可实现相控阵的波束合成和成像扫描[11]。

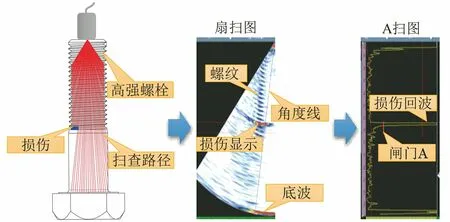

采用相控阵超声对螺栓进行检测,当螺栓无损伤时,螺纹信号稳定清晰,间隔均匀,沿深度方向能量逐渐降低,图像颜色也随之变浅,螺杆回波幅度较低,无明显显示;当螺栓有损伤时,原均匀的螺纹信号间出现异常信号,扫描图像中存在颜色突变,A扫图中损伤位置处的回波信号陡然凸起,可进行反射波位置与波幅的定量分析。高强度螺栓的相控阵超声检测原理如图1所示。

图1 高强螺栓的相控阵超声检测原理示意

2 试验方案

2.1 试件制作

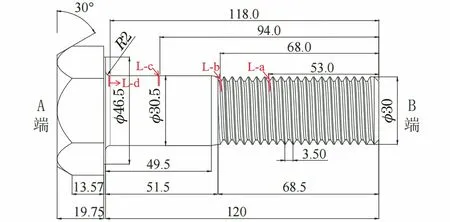

采用10.9S级M30高强螺栓进行试验,高强螺栓技术性能符合标准GB/T 1231-2006 《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》 的要求,螺栓长度为120 mm,螺杆直径为30.5 mm,螺栓材料为35B,服役期间高强螺栓的疲劳损伤多发生在螺母内侧螺纹、螺纹和螺杆交界面、螺杆中段和螺帽内侧等位置,因此,笔者在高强螺栓夹持长度内易发损伤位置采用人工刻槽来模拟裂纹。螺栓试样尺寸与损伤位置如图2所示,其人工刻槽垂直于螺栓轴线,开口宽度为0.2 mm;螺栓施拧完成后通常外露3~4丝,L-a为螺母内侧螺纹位置,L-b为螺纹和螺杆交界面,L-c为螺杆中间位置,L-d为螺帽内侧。

图2 螺栓试样尺寸与损伤位置示意

高强螺栓截面损伤达到螺杆直径的1/4左右会发生快速断裂,刻槽深度分别设置为0.5,1.0,3.0,5.0,7.0 mm,根据损伤程度和位置制定了9组测试工况,高强螺栓试样各测试工况参数如表1所示。S1S4工况分析损伤位置的影响,S5工况分析多损伤位置的检测有效性,S6S9工况以损伤发生概率最高的L-b位置为研究对象,分析损伤程度的影响。

表1 高强螺栓试样各测试工况参数

2.2 设备及参数设置

选用OLYMPUS OMNISCAN SX型相控阵检测仪和OLYMPUS 4L16-A24型16阵元一维线性阵列探头进行检测。探头参数为:探头频率为4 MHz;阵元间距为1.0 mm;激发孔径为16 mm。探头放置于在螺栓端面,采用纵波扇扫检测。检测参数设置为:激发阵元数量为16;扇扫角度为-45°~45°,以尽可能扩大扇扫区域,识别近螺帽区域损伤;角度步进为0.5°;增益为29 dB。相控阵超声检测设备外观如图3所示。

图3 相控阵超声检测设备外观

2.3 检测方式

将相控阵探头置于端面中心,采用扇形扫查模式对待检螺栓进行纵波端面检测。由于探头晶片为一维线性排列,检测时需对探头进行180°旋转,实现对螺栓断面的全覆盖检测,A扫图中损伤回波幅度最大时即为人工刻槽的所在断面。

3 试验结果分析

3.1 检测端面影响

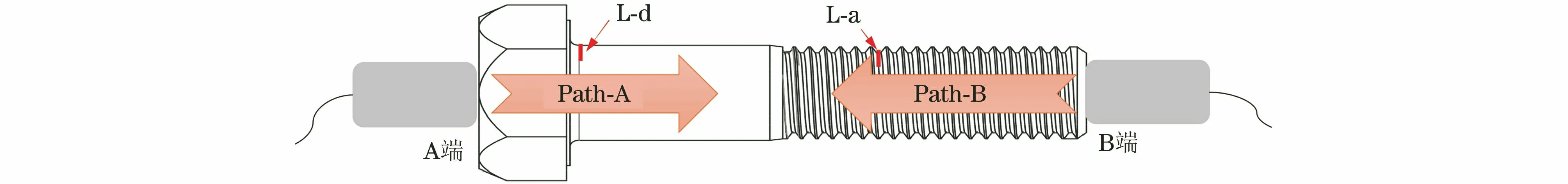

高强螺栓内部裂纹多位于夹持长度(L-a与L-d)之间,选取工况S5进行检测,以验证相控阵超声对不同位置损伤的适用性,对比检测端面选择对检测结果的影响。分别在高强螺栓两端面设置探头,检测路径Path-A为由A端面(螺帽端)向B端面(螺栓尾端)扫查,路径Path-B与其相反,其超声检测路径示意如图4所示。

图4 高强螺栓相控阵超声检测路径示意

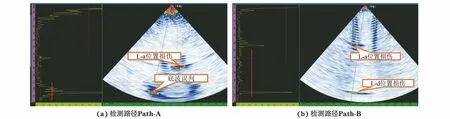

S5工况不同检测路径获取的扇扫图像如图5所示。可以看出,探头放置于螺栓A端面进行检测时,检测图像中底面回波显著,出现缺陷误判,L-d位置的刻槽损伤距探头较近,受到扫查角度限制和端部声波覆盖影响,无法检出该位置损伤;探头放置于螺栓B端面进行检测时,可准确检测出L-a与L-d位置的刻槽损伤,刻槽损伤位置的图像颜色与螺纹有明显区分。因此,通过对两端面检测结果的对比,可知检测路径Path-B的效果优于路径Path-A的,其能够有效减少疲高强劳损伤漏检和误判的发生。

图5 S5工况下不同检测路径时的扇扫图像

3.2 损伤位置对检测的影响

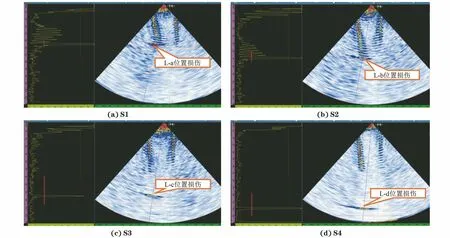

在检测工况S1~S4下沿Path-B进行扫查,分析相控阵超声对不同位置损伤的识别与定位精度,S1~S4工况下的扇扫图像如图6所示。可以看出,扇扫图像中能清晰显示损伤的信号突变,可对不同位置的损伤进行准确识别。但螺纹信号强度较高,存在螺纹区域损伤误判的可能,这可通过制作含损伤的标准试件,进行测试,对比螺纹和损伤成像结果,制定检测工艺,来降低螺纹区域回波强度,提高损伤识别的灵敏度和分辨率。

图6 S1~S4工况下的扇扫图像

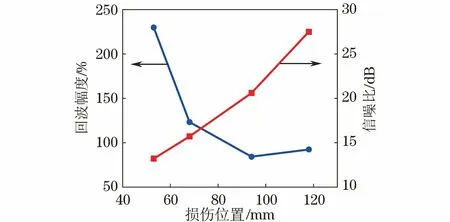

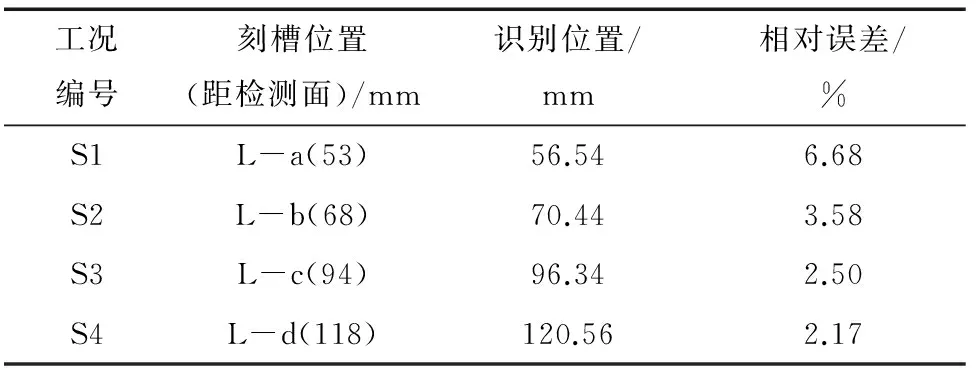

螺栓损伤不同位置的损伤识别定位误差如表2所示,可见,相同增益水平下,随着损伤位置距检测面距离增加,损伤定位相对误差减小,定位相对误差在7%以内,表明相控阵超声能够准确定位高强螺栓疲劳损伤的位置。Path-B路径回波幅度与信噪比随损伤位置的变化关系如图7所示。由图7可以看出,声束内部传播过程中声能减少,回波幅度随距离增加逐渐降低;由于螺纹回波逐渐降低,远低于人工刻槽的反射回波,信噪比随损伤位置距检测面的距离增加逐渐升高,对于发现远距离损伤十分有利,即随着损伤位置距离增加损伤定位误差逐渐减小。沿Path-B进行扫查不仅提高了远端损伤的检测精度,对L-a处的近端损伤也能准确识别,表明Path-B检测路径在损伤识别范围和定位精度方面均优于Path-A检测路径。

图7 Path-B路径回波幅度与信噪比随损伤位置的变化关系

表2 高强螺栓损伤不同位置的损伤识别定位误差

3.3 损伤程度对检测的影响

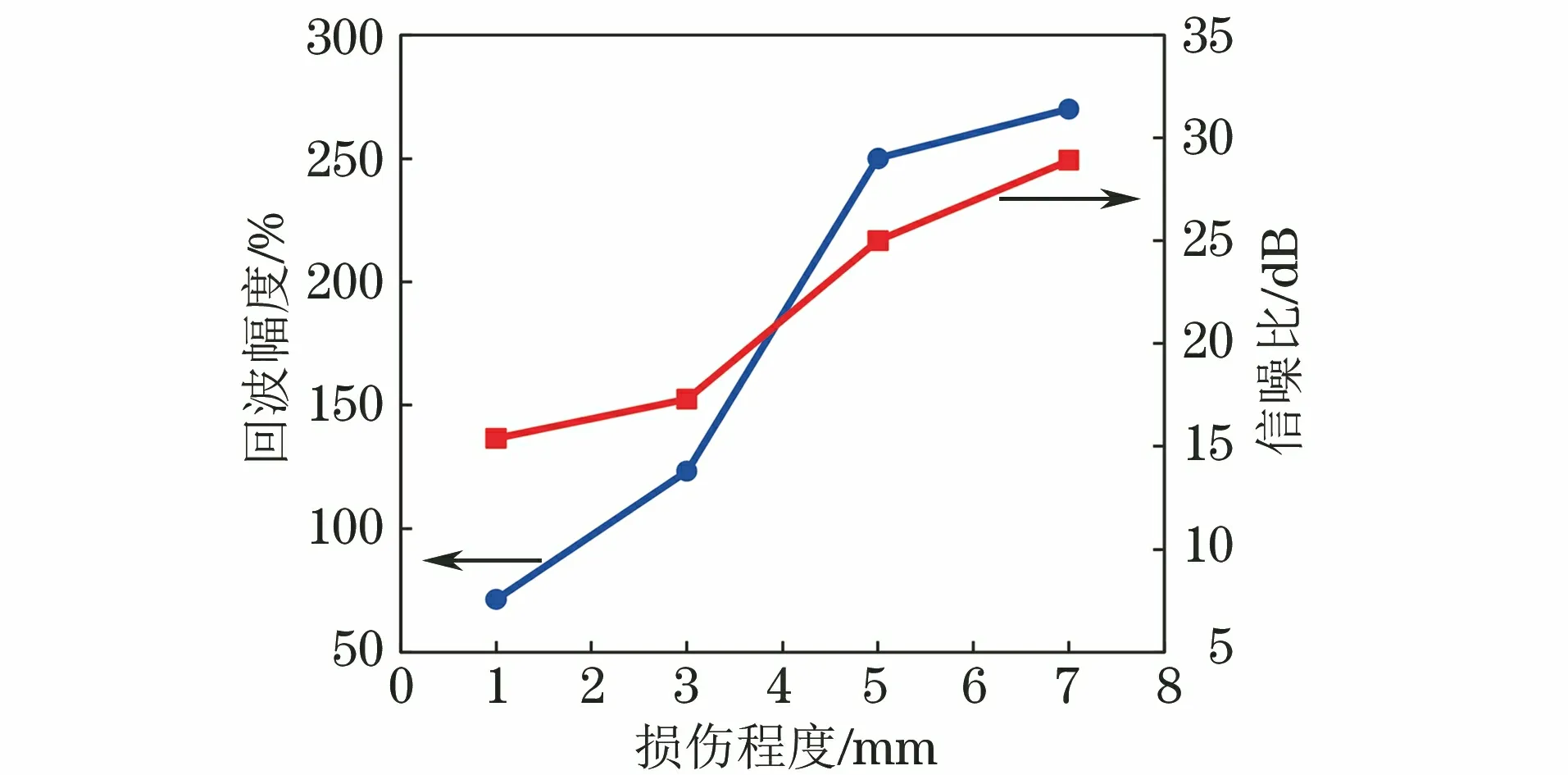

高强螺栓光杆与螺纹过渡段截面削弱,是裂纹损伤发生概率最高的位置。选取工况S6S9,沿Path-B进行扫查,分析损伤的图像特征,研究损伤程度对相控阵超声检测的影响,S6~S9工况下的扇扫图像如图8所示。可以看出,随着刻槽深度的增大,图像中损伤的突变越来越明显,工况S7S9的扇扫图像清晰地显示损伤的存在,S6工况未能识别出损伤,表明相控阵超声能够对1 mm深度以上的损伤进行有效识别,对小于1 mm深度的损伤无法识别。Path-B路径回波幅度与信噪比随损伤程度变化关系如图9所示,可以看出,随着损伤程度增大,回波幅度及信噪比也随之增大,可利用回波幅度与损伤程度的正相关关系进行损伤程度定量识别。

图8 S6~S9工况下的扇扫图像

图9 Path-B路径回波幅度与信噪比随损伤程度变化关系

4 结论

通过对钢桥普遍使用的M30高强螺栓的模拟疲劳损伤裂纹进行识别,验证了相控阵超声检测的有效性,并对比分析了检测端面、损伤程度和损伤位置对识别结果的影响,得到以下结论。

(1) 螺栓尾端作为检测面能有效减少损伤漏检和误检,检测精度高于螺帽端作为检测面的情况,高强螺栓相控阵超声疲劳损伤识别应尽量选择两端面检测,条件允许时应优先选择螺栓尾端检测。

(2) 相控阵超声能够对不同位置的损伤进行准确识别和定位,定位相对误差在7%以内。随着缺陷深度增加,回波幅度逐渐降低,信噪比逐渐升高,损伤定位误差逐渐减小。

(3) 相控阵超声对大于1 mm深的人工刻槽损伤具有良好的检测精度,对小于1 mm深度的损伤无法识别,损伤程度与回波幅度呈正相关关系,可对损伤程度进行定量识别。