节能利废型再生混凝土多孔砖配合比试验研究

蒋卓渊,徐建炼,陈澜,杨彤,居阳 (宿迁学院建筑工程学院,江苏 宿迁 223800)

0 引言

随着时代进步,我国建筑行业飞速发展,现阶段我国的新建民用建筑多采用框架结构,高层建筑多为剪力墙结构,这也意味着之前砖混结构的旧建筑物将要被拆除,废旧建筑物的拆除势必会产生大量的建筑垃圾,作为主要建筑材料的粘土砖不仅浪费多,其利用率也很低。如何回收再利用废弃粘土砖,避免环境污染,成为研究学者关注的焦点[1]。研究提高废弃粘土砖的节能利废再生利用率是我国建筑行业当前所要解决的首要问题。此外节能利废型再生混凝土多孔砖的研究开发对建筑行业实现节能利废、绿色发展有着重大的影响,也为我国能源可持续发展做出贡献[2]。经过参考文献[3-5],文章研究了节能利废型再生混凝土多孔砖的最佳配合比及其力学性能,通过研究、试验,得出节能利废型再生混凝土多孔砖的配合比,发挥出其最佳力学性能,使废弃粘土砖实现节能利废的目的。

节能利废型再生混凝土多孔砖主要由32.5级普通硅酸盐水泥、水、废弃粘土砖颗粒、膨胀珍珠岩、减水剂按一定比例混合制成,其特点是生产工艺流程简单、操作方便、生产效率高。废弃粘土砖颗粒作为骨料不仅在一定程度上提高了砖块的抗裂性能,而且极大地提高了废弃粘土砖颗粒的再生利用率。在其中加入了膨胀珍珠岩来提高一定的自保温性能。最终成型的节能利废型再生混凝土多孔砖在抗压、抗折试验中表现良好,也证实了其在建筑填充墙上具有广泛的应用背景。

1 试件制备

1.1 试验制备砖的块型设计

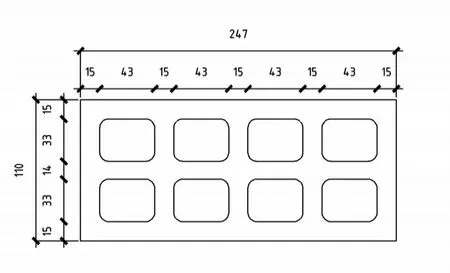

考虑到工人砌砖时砖的尺寸不宜过大,同时为了保证其抗压性能,本试验使用的节能利废型再生混凝土多孔砖的外形尺寸为247mm×115mm×90mm,见下图。

砖块尺寸设计图

1.2 试验制备砖的原材料

制备节能利废型再生混凝土多空砖的原材料主要有宿迁新三水水泥有限公司生产的32.5普通硅酸盐水泥、水、废弃粘土砖颗粒、膨胀珍珠岩、减水剂。废弃粘土砖颗粒作为试验制备砖中的骨料,其主要来源是上世纪的砖混结构因使用年限期满或城镇化发展而拆除所产生的废弃粘土砖,废弃粘土砖颗粒在一定程度上可以提高混凝土的密实性、降低收缩率和减少吸水率,还可以在一定程度上提高抗裂性能。

1.3 试验制备砖的配合比设计

试验中选用水泥85kg、水51kg、废弃粘土砖颗粒57.5kg、膨胀珍珠岩21.25kg、减水剂 1.7kg、石子 0.6kg、砂子0.5kg,此外试验中废弃粘土砖颗粒不能完全代替砂子和石子混合物,因此需放入适量的石子、砂子一起制作。试验中的配合比按质量的比例见表1。

节能利废型再生混凝土多孔砖的配合比 表1

1.4 试验制备砖的工艺流程

试验中选取较为干净的废弃粘土砖,使用鄂式破碎机进行挤压、搓、碾等多重破碎,使废弃的粘土砖变成细小的颗粒,然后使用邢台星盛机械的筛沙机器进行筛分得到粒径为0mm~5mm的再生骨料。将水泥、水、石子、砂子放入强制式混凝土搅拌机进行搅拌,搅拌时间不低于2分钟,随后加入废弃粘土再生骨料,搅拌时间不低于3分钟,再放入减水剂搅拌2分钟。搅拌之后静待5分钟,放在皮带上传送给上料机,再输送到模具进行初步成型,由皮带传送到三维振动平台机器上进行振动压密成型,振动时间不低于8分钟,使砖的密实性得到增强,从而增加强度,减小收缩变形,抗裂性能也会提高,然后送往大棚里进行恒温养护28天,养护期间,砖进行贴膜,等到砖凝结硬化3~4天后脱膜,湿度控制在40%左右,恒温期间大棚内部温度控制在25℃左右,随后放置在场地外进行自然养护。

1.5 节能利废型再生混凝土多孔砖成型的工艺特点

采用强制式混凝土搅拌机可以使搅拌均匀、搅拌能力强并且生产效率较高。

在三维振动平台机器上进行振动压密成型,生产工艺简单,操作方便。

与压制成型的工艺相比,振动压密成型的成本更低,效率更高,使密实性、强度加强,裂纹减少。

2 砖块抗压试验

2.1 试验步骤

抗压强度指的是再生混凝土多孔砖承受压缩破坏时的最大应力。通过抗压试验可以得知该配合比所制作的砖块类型及配合比是否设计合理,能否达到相应的力学性能指标。对于抗压强度的试验,在一批次的砖块中随机抽取5块再生混凝土多孔砖,试验通过电液式压力机完成。选择标记好的多孔砖将其放置于试验机承压板上,进行几何对中后,以4kN/s的速度匀速加载至试件破坏,记录最终的破坏荷载P。

2.2 试验结果与分析

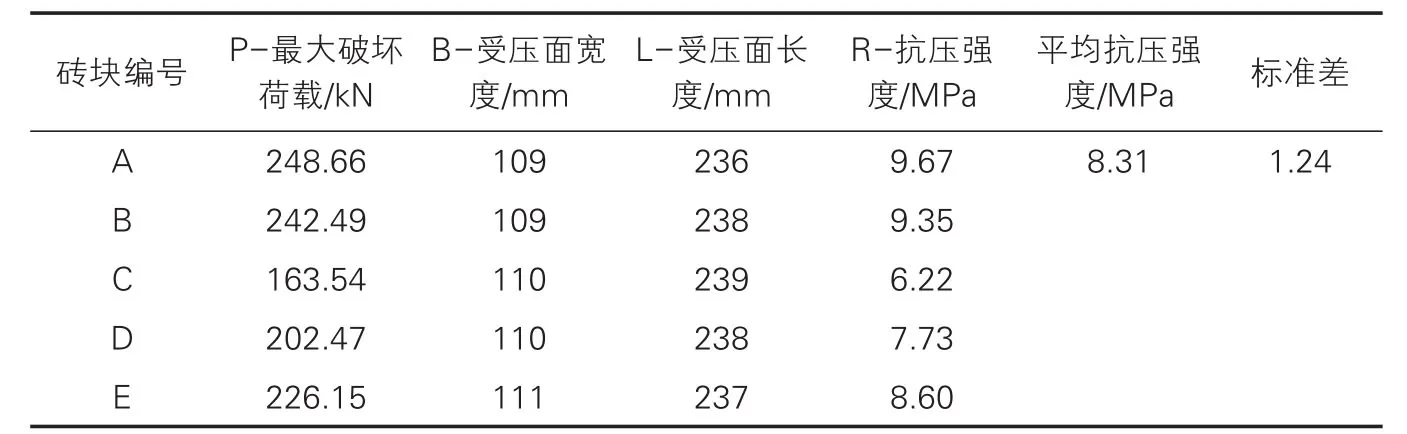

节能利废型再生混凝土多孔砖的抗压强度如表2所示。在荷载持续加载的过程中,发现砖块所能承受的最大破坏荷载为248.66kN。通过观察多孔砖破坏后的形态,发现其破坏特征为边角部分碎裂。试验结果表明,所选的节能利废型再生混凝土多孔砖抗压强度分别为9.67Mpa、9.35Mpa、6.22Mpa、7.73Mpa、8.60Mpa,其平均抗压强度为8.31Mpa。说明了此种混凝土多孔砖抗压性能指标达标,砖块块型及配合比设计合理,且达到其相应的力学性能指标。但同时也发现混凝土多孔砖抗压强度离散性较大,且强度指标不高。通过与普通砖相比,节能利废型再生混凝土多孔砖的破坏形态与之相同,强度可以达到MU5。根据混凝土多孔砖规范标准要求,此再生混凝土多孔砖应用到填充墙中是完全可行的。

节能利废型再生混凝土多孔砖的抗压强度 表2

在本次试验中,采用多个再生混凝土多孔砖做试验,得到的数据取平均值来减小试验的误差。

3 砖块抗折试验

3.1 试验步骤

抗折性能是反应再生混凝土多孔砖强度的重要指标,抗折强度是指材料单位面积承受弯矩时的极限折断应力。对于抗折强度的试验,随机抽取5块再生混凝土多孔砖,用三点加荷的方式,实验中用到的仪器为万能试验机。在做此项试验之前,首先调整万能试验机支座距离为180mm,再将再生混凝土多孔砖进行标号,并在相应的位置画上对中线,然后将多孔砖置于试验机支座上,使多孔砖中线与压力机施加荷载处对齐,完成试件的相关试验步骤后,操作机器以200N/s的速度匀速加载至多孔砖破坏而断裂,最后记录最终破坏荷载P。

3.2 试验结果与分析

节能利废型再生混凝土多孔砖的抗折强度如表3所示。通过观察多孔砖破坏后的形态可以发现,多孔砖破坏截面主要发生在靠近中部的位置。试验结果表明,所选的节能利废型再生混凝土多孔砖抗折强度分别为2.2Mpa、1.79Mpa、1.40Mpa、1.67Mpa、1.47Mpa,其平均抗折强度为1.71Mpa。说明了此种混凝土多孔砖抗折性能指标达标,砖块块型及配合比设计合理,且达到其相应的力学性能指标,同时也能够明显地看出此种混凝土多孔砖的抗折强度不高,但是能够满足作为填充墙的相关要求。因此,节能利废型再生混凝土多孔砖可用于填充墙中。

节能利废型再生混凝土多孔砖的抗折强度 表3

在本次试验中,采用多个混凝土多孔砖做试验,得到的数据取平均值来减小试验误差。

4 结论

由于国家大力推动绿色建材的发展,以后建筑施工单位将会在建筑施工中大量使用绿色建材,绿色建材的研制成为我国现阶段基础建设的大势所趋。废弃粘土砖造成严重的环境污染,再生混凝土砖又可以为我国的建筑行业墙体材料的选用提供新的方案,减少因废弃粘土砖无法得到有效利用而造成的环境污染,占用大量土地资源的问题。废弃粘土砖颗粒代替了砂石作为主要原材料来制备混凝土砖,减少了天然河砂资源的开釆,解决我国河砂资源日渐匮乏和河砂开采过程对周围环境如水体破坏等问题,符合我国可持续发展的政策要求。无论从经济效益还是从环保效益上看,对废弃粘土砖的固废利用都有着十分重要的意义。节能利废型再生混凝土多孔砖的研究与使用也是当今建筑行业发展的必然趋势。针对废弃粘土砖的固废利用以及适应绿色建材的发展要求,探索研究了节能利废型再生混凝土多孔砖的配合比及其力学性能。经过一系列的试验得出以下结论。

按照本文所得出的节能利废型自保温混凝土砖的配合比为水泥∶水∶粘土砖颗粒∶珍珠岩∶减水剂=1∶0.6∶6.76∶0.37∶0.02,配制得到的砖块性能指标良好,满足规范要求,成功实现了节能利废型再生混凝土多孔砖的制备。

以废弃粘土砖颗粒作为主要原料,并且以膨胀珍珠岩作为辅助材料配制出的节能利废型再生混凝土多孔砖在养护28天后其抗压强度为8.31MPa,抗折强度为1.71MPa,达到了混凝土普通砖MU5强度等级的要求。

此种节能利废型再生混凝土多孔砖在建筑填充墙上具有广泛的应用前景。