一种超高碳型轴承钢的组织及性能研究

柳永宁,陈秀明,刘宏基,孙俊杰

(西安交通大学 材料学院,西安 710049)

轴承是机械、交通、航空航天、电力、能源等工业设备与装备中必不可少的通用零件,起到传递载荷和运动的功能。制作轴承的经典材料是轴承钢,国内典型牌号为GCr15,主要成分C 含量为1.0%(质量分数,下同),Cr含量为1.5%,这一成分与主要工业化国家的同类产品成分基本一致,该成分的轴承钢已有100多年的历史[1-2],至今产量仍占据轴承钢的80%,可以满足大部分设备的使用要求。降低氧含量一直是轴承钢的发展方向,整个轴承钢的发展历史就是发展新设备、新工艺,降低氧含量的历史,现今轴承钢的氧含量已降到5×10-6的量级,继续降低氧含量已不可能大幅提高GCr15轴承钢的性能。GCr15轴承钢的屈服强度为2 000 MPa左右,轴承在服役过程中局部点接触或线接触应力高达5 000 MPa[1,3],远远高于材料屈服强度的高应力导致轴承滚道表面和亚表面反复变形,在亚表面产生白亮区域,白亮区的组织是一种局部绝热剪切产生的高温回火,使钢的原始组织局部发生了回复再结晶[3]。这种高应力引发的反复局部变形会产生疲劳,导致裂纹萌生。已有研究表明,轴承的疲劳寿命正比于材料的表面硬度[4-5],轴承钢的含碳量已达1.0%,进一步提高含碳量就达到了超高碳钢的范围。文献[6-7]于20世纪70年代提出超高碳钢(Ultra High Carbon Steel,UHCS)的概念,其含碳量为1.0%~2.1%,包括了过共析钢的全部范围,但始终没有开展超高碳轴承钢的研究。文献[8]后来发现中世纪的大马士革宝刀的成分就是超高碳钢。文献[9]自2007年开始超高碳轴承钢(Ultra High Carbon Bearing Steel, UHCBS)的研究,最高含碳量达到了1.5%,超高碳轴承钢综合性能优于传统GCr15钢。

本文系统研究了超高碳钢作为轴承钢的可行性,分析了UHCBS的球化组织、淬火马氏体组织、回火性能、耐磨性能、接触疲劳性能,并加工成轴承样品进行了台架试验,以证明UHCBS是一种性能优良的新型轴承钢。

1 试验材料

试验采用的超高碳轴承钢化学成分为C含量1.1%~1.5%,Cr含量1.2%~1.6%,Mn含量0.3%~0.5%,Si含量0.3%~0.5%%,Al含量0.5%~1.5%,其中,加入Al可以抑制网状碳化物的析出,均匀化组织。材料经50,100 kg真空感应炉熔炼,分别锻造成直径为40,80 mm的棒料,40 mm棒料用于加工实验室各种分析测试样品,80 mm棒料用于加工工业卡车轮毂轴承样品并进行台架试验。采用GCr15钢和SKF-3钢作为对比,这2种材料分别从市场采购和企业获得。

2 试验结果及分析

2.1 显微组织及硬度

显微组织分析采用光学金相显微镜(尼康 MA-100),扫描电子显微镜TEM(JSM-6390)和透射电子显微镜(JEM-2100F),原奥氏体晶界采用电化学腐蚀方法显示[10]。UHCBS锻造空冷后的显微组织如图1所示,图中可见珠光体的晶界,无大块液析碳化物、网状碳化物和网状二次渗碳体,由此可见,加入Al后明显抑制了块状碳化物和网状碳化物的析出。

UHCBS,GCr15钢和SKF-3钢材料球化处理后的组织如图2所示,GCr15钢和SKF-3钢球化处理后是供货态组织,UHCBS经800 ℃保温9 h球化处理后也是球状组织,且效果较好,颗粒大小均匀。整体来看,SKF-3钢的球化组织最好,碳化物颗粒最细小并均匀,GCr15钢次之,有2 μm左右的块状碳化物,UHCBS的碳化物颗粒平均尺寸稍大,但仍然比较均匀。

UHCBS,GCr15钢和SKF-3钢淬火后的组织如图3所示,采用电化学方法腐蚀出了晶界[10],可以看出UHCBS的晶粒最小,平均晶粒尺寸为6.9 μm,GCr15钢和SKF-3钢的晶粒尺寸基本相同,约为13.5 μm。晶粒细化是由于UHCBS中有较多的未溶碳化物,导致加热时奥氏体晶粒长大受阻,这与文献[7]早期的研究结论一致。

GCr15钢、UHCBS在845 ℃淬火、160 ℃回火后的TEM微观组织如图4所示,GCr15钢中出现较多且大的孪晶亚结构,而UHCBS中主要是位错亚结构,表明UHCBS中有大量的位错型马氏体。

UHCBS奥氏体化温度与硬度及残余奥氏体量的关系如图5所示,奥氏体化温度从840 ℃升高至860 ℃,硬度基本维持在65 HRC左右,残余奥氏体量略有升高。这是由于奥氏体化温度升高,合金元素溶解量增多,奥氏体的稳定性增加,导致淬火后残余奥氏体增多,但残余奥氏体的增加量不大(3%左右),不足以降低硬度。GCr15钢和UHCBS回火温度与硬度的关系如图6所示,随回火温度升高UHCBS的硬度降低较缓慢,360 ℃回火时硬度仍然可以维持在60 HRC,此时GCr15钢的硬度降低至54 HRC左右。产生这一现象的主要原因是Al元素不溶于碳化物中,对回火中碳化物的析出有抑制作用。对于高速重载的轴承,UHCBS的这一特性可以减少运行中轴承发热引起硬度降低进而导致轴承寿命下降的问题。

2.2 磨损性能

采用销盘式摩擦磨损试验机测量摩擦因数,载荷分别为6,10,20 N,观察磨痕形貌,同时记录载荷和摩擦因数,采用滚动接触疲劳磨损试验机测量磨损量,试验原理如图7所示。GCr15钢和UHCBS试样均采用845 ℃加热油淬,160 ℃回火。

载荷为10 N时,销盘磨损试验后的表面形貌如图8所示,UHCBS磨痕底部可见原磨削加工纹路,GCr15钢的磨痕底部则未见原磨削加工纹路,这表明GCr15 钢的磨痕较深,而UHCBS的磨痕较浅。

2种轴承钢摩擦因数与载荷的关系如图9所示:载荷小于10 N时,UHCBS的摩擦因数大于GCr15钢;载荷大于10 N时,UHCBS的摩擦因数明显小于GCr15钢。减小摩擦因数可以提高传动效率,减小发热,提高能量利用率。载荷在10 N时2种材料的摩擦因数出现转折,主要是在小载荷时材料的表面粗糙度对测量结果影响较大。

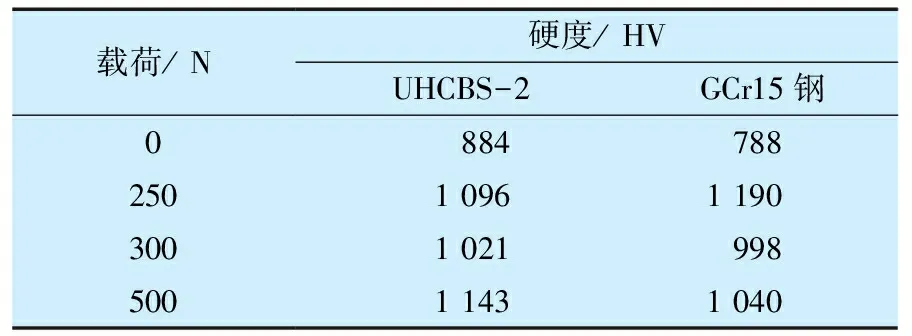

滚动磨损试验后,不同载荷下磨损量随时间的变化如图10所示:载荷为250 N时,2种钢材料的磨损量差异不大,GCr15钢略高于UHCBS(UHCBS-1为常规球化退火,UHCBS-2为离异共析方法退火);当载荷达到500 N时,GCr15钢的磨损量逐渐变大,10 h的磨损量超过UHCBS钢的一倍。滚动磨损试验后测量轴承钢材料的表面硬度,结果见表1,初始状态,UHCBS的硬度高于GCr15钢;250 N加载时,GCr15钢的加工硬化较快,表面硬度达到了1 190 HV,此时UHCBS的表面硬度为1 096 HV;随着载荷继续增加,UHCBS的硬度高于GCr15 钢。虽然UHCBS的初始硬度高于GCr15钢,但仍然有较好的加工硬化能力。

表1 滚动磨损试验后轴承钢材料的表面硬度

300 N正压力作用下滚动磨损试验后的表面形貌如图11所示:2种轴承钢的表面均有许多黑色区域,为磨下来的铁屑被滚压到试样表面后形成的图像;除了这些区域,GCr15 钢的表面有许多小裂纹,而UHCBS的表面则未观察到,这说明除了耐磨性高外,UHCBS的裂纹萌生倾向也小于GCr15钢。这与传统的看法不一致,UHCBS淬火回火态的硬度高,耐磨性好,说明UHCBS的脆性大,会导致裂纹萌生的倾向增大;但实际情况却相反,说明有不同于常规的机制在起作用。

2.3 接触疲劳性能及台架试验

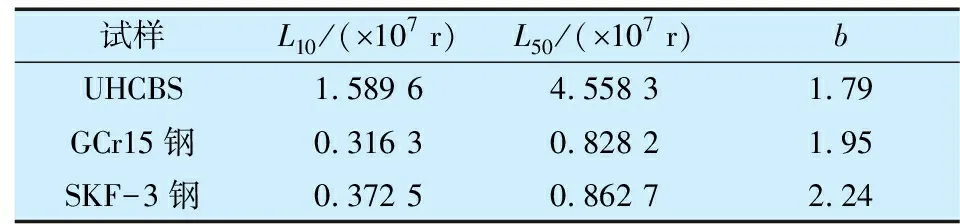

接触载荷4 400 MPa下UHCBS,GCr15钢及SKF-3钢的接触疲劳试验如图12所示,测试结果如图13所示。由图13可知:SKF-3钢与GCr15钢的疲劳寿命为同一水平,只是SKF-3钢的分散度略小,2种钢的小部分试样的疲劳寿命超过1×107r,大部分试样的寿命较低。相比之下,UHCBS全部试样的疲劳寿命均超过了1×107r,个别超过了1×108r。3种轴承钢的疲劳寿命和韦布尔斜率b见表2,UHCBS的疲劳寿命L10和L50均是SKF-3钢和GCr15钢的5倍。

表2 3种轴承钢的疲劳寿命及韦布尔斜率

不同运转次数后滚道的磨损情况如图14所示(从左至右分别为0,1.3×106,2.6×106,7.8×106r工况下的结果):SKF-3钢和GCr15钢的磨损情况严重,原磨削加工的直线纹路变得扭曲甚至消失,同时表面产生了严重的塑性变形(如图14c中运转2.6×106r后的黑色箭头所指),并产生了许多黑色的小点,为反复塑性变形导致的夹杂物剥落或氧化物、碳化物点剥落遗留的小坑,这些都有可能成为疲劳裂纹源;UHCBS的磨损比较轻微,磨削纹路仍然存在,在运转7.8×106r后有一些轻微的剥落点。

以上结果表明,UHCBS硬度高,屈服强度高,可以承受更大的载荷。

将UHCBS和GCr15钢加工成重型卡车轴承进行台架疲劳试验,在0.35倍额定动载荷的条件下,UHCBS制轴承的疲劳寿命是GCr15钢的3~5倍。台架试验后轴承的表面形貌如图15所示:GCr15钢制轴承的表面已经发黄,表明轴承运转时表面瞬间温度升高至金属氧化温度以上,发生氧化;反观UHCBS制轴承的表面仍保持金属原有颜色,说明UHCBS制轴承在运转时表面温度较低。轴承运转时热量来自反复的塑性变形和滚子与滚道的摩擦生热,由于GCr15钢和SKF-3钢的硬度低,导致材料的屈服强度也较低,同样载荷下,UHCBS的变形较小,摩擦因数低,因而发热少。

3 讨论

3.1 UHCBS亚结构与裂纹萌生

UHCBS的硬度及含碳量高于GCr15钢,导致残留碳化物多,脆性大,裂纹萌生概率高是比较合理的推论;但试验结果恰恰相反,UHCBS在滚滑摩擦条件下裂纹萌生率小于GCr15钢。

最近的一些研究发现,高碳马氏体的亚结构受相变前奥氏体的晶粒尺寸影响较大,奥氏体晶粒细化到4 μm时,高碳马氏体的亚结构会由原来的孪晶转变为位错[11-16]。以此发现为基础,研发出了强度为2 600 MPa、延伸率7%的低合金超高强度钢[11],从宏观力学的角度证明了晶粒细化改变了高碳马氏体亚结构这一说法的可靠性。GCr15钢马氏体中孪晶与奥氏体粒尺寸的关系如图16所示[13],奥氏体晶粒在4 μm时,马氏体中基本没有孪晶,即均为位错。由图3可知,UHCBS的晶粒尺寸为6.9 μm,而GCr15钢和SKF-3钢的晶粒尺寸为13.5 μm,根据图16,UHCBS中的孪晶量马氏体含量应该在30%~40%左右,GCr15钢和SKF-3钢的孪晶马氏体含量应该在50%~60%左右,图4也确实观察到UHCBS中有大量的位错马氏体[16]。位错有较好的塑性变形能力,可以缓解应力集中,而孪晶通常是不可逆缺陷,不具备塑性变形的能力,是导致高碳马氏体脆性的根源[17-18],孪晶与基体的界面以及孪晶相交处是裂纹萌生和扩展的源头[17]。通常,少量的孪晶并不会影响马氏体的塑性,可以起到分割晶粒,细化晶粒的作用[16],但是孪晶量超过50%时,就会导致材料变脆。这很好的解释了图11中的现象,GCr15钢在300 N的正应力作用下滚滑摩擦试验后表面产生很多的微裂纹,而UHCBS经相同条件的试验后表面没有产生裂纹。

3.2 超高碳轴承钢的性能特点及应用

与常规轴承钢相比,UHCBS含碳量较高且加入了一定量的Al,球化退火再淬火回火后组织为大量均匀分布的粒状碳化物,同时合金元素Al抑制了网状碳化物及回火时碳化物的析出,淬回火后组织主要为位错型超细回火马氏体以及大量的未溶碳化物;因此UHCBS具有淬回火硬度大,回火稳定性、耐磨性及接触疲劳性好,不易萌生微裂纹等特性。

近年来,轴承的使用工况越来越苛刻,如汽车的轻量化及集成化使轴承在更高的温度下工作,机床的高速化使主轴轴承更易磨损、发热卡死等;对轴承的性能要求也越来越高,如高精度保持性,长寿命,高可靠性,高温性能等。鉴于超高碳轴承钢的性能特点,其在汽车辅机(发电机、张紧轮、空调)轴承、新能源汽车电机轴承、高速高精度机床主轴轴承等方面应具有较好的应用前景。同时,还有不少方面需要进一步研究,如超高碳轴承钢批量生产时碳化物偏析的控制,轴承零件加工性能及应用考核等。

4 结论

通过在超高碳轴承钢中加入Al抑制网状碳化物的析出并均匀化组织,与常规GCr15钢进行对比分析得到以下结论:

1)在相同的热处理条件下,超高碳轴承钢可获得较细的显微组织,较多的位错亚结构及未溶碳化物。

2)超高碳轴承钢具有更高的淬火硬度,同时有更好的回火稳定性。

3)超高碳轴承钢具有更好的耐磨性,更小的裂纹萌生倾向和摩擦因数。

4)超高碳轴承钢在4 400 MPa压力下,疲劳寿命L10和L50均是CGr15钢和SKF-3钢的5倍。

5)轴承台架试验表明超高碳轴承钢制轴承疲劳寿命较长,耐磨性好,工作温升低。