FeSe2-C三维导电复合材料的制备及其电化学性能

钮 准,张学燕,冯佳伟,金立国,施永辉,余佳艺,李子超,冯志军

(南昌航空大学,江西 南昌 330000)

锂离子电池(LΙB)因其高能量密度和低自放电率而被应用于各种便携式电子产品和电动汽车[1-3]。负极材料是锂离子电池的重要组成部分,目前商用锂离子电池的负极材料石墨的理论比容量仅为372 mAh/g[4-5],无法满足大规模能源应用。此外,因为石墨的工作电位较低,很难实现锂离子电池的快速充电[6]。为了制备高比容量和能够快速充放电的锂离子电池,过渡金属基材料(如合金、氧化物、硫化物、硒化物)由于具有比石墨更高的储锂容量[7-8],而备受人们的关注。其中,硒化铁(FeSe2)因为其更易于获得更高的电化学活性与理论容量(约501 mAh/g),成为了研究的焦点[9-12]。尽管如此,纯相的FeSe2在电化学反应过程中存在剧烈的体积变化、多硫化物中间体溶解于电解质[13]等问题,会导致电池容量的快速衰减甚至故障,造成安全隐患。

针对这一问题,研究人员已采用了各种策略来进行解决。Zhang等[14]通过水热、退火制备出N掺杂石墨烯包覆MoS2纳米球复合材料(MoS2@NG)。Wang 等[15]通过无模板的硒化方法,将FeSe2纳米颗粒均匀地嵌入到3D 多孔碳框架中,该结构的均匀性有利于适应循环时的体积变化并缩短了电子与离子传输路径。Wang 等[16]将FeSe2/C 纳米颗粒嵌入到了由金属有机框架衍生出的氮掺杂石墨烯片中(FeSe2/C@NGS),所构成的二维电导网络可以提高FeSe2的内部电导率,NGS为FeSe2/C纳米粒子之间提供了导电通道。Kong 等[17]使用还原氧化石墨烯对FeSe2进行了包裹(FeSe2@rGO)。此外,采用类似碳基体进行复合策略的还有FeSe2/碳纳米管复合材料[10]、FeSe2/C簇状物[18]以及金属-有机凝胶衍生的棒状FeSe2-C 锚定在还原氧化石墨烯上(FeSe2-C/rGO)[19]。

本研究中,以膨胀石墨为碳源,四水合乙酸亚铁和硒粉为主要原料,通过溶剂热法制备FeSe2-C负极材料。将FeSe2颗粒锚定在膨胀石墨片组成的三维导电网络结构,加快了FeSe2电极与电解液之间离子的转移,降低了FeSe2电极的电化学极性,提高了FeSe2负极材料整体的导电性,在循环过程中保持FeSe2电极的结构完整性,并提高FeSe2电极存储锂离子的库仑效率、容量保持率和循环稳定性。

1 实验材料及方法

1.1 FeSe2-C负极材料的制备

(1)将Fe(CH3COO)2·4H2O,硒粉,膨胀石墨按2∶1∶5 的摩尔质量比称量,混合后放入烧杯中,加入100 mL乙二醇,强磁搅拌24 h。

(2)将混合溶液转入100 mL 反应釜中,在200 ℃下进行36 h的水浴加热。待完全冷却后使用甲醇和去离子水离心、洗涤3 遍并在80 ℃下真空干燥12 h,得到FeSe2-C 三维导电复合负极材料,并将其命名为FeSe2/EG。

为制作纯FeSe2材料进行对照实验,重复进行以上(1)、(2)步实验。其中在进行步骤(1)时,不添加膨胀石墨,其余操作均不变,即可制备出纯FeSe2负极材料,并将其命名为Pure-FeSe2。

1.2 材料结构表征

通过X 射线衍射仪(XRD,D8ADVANCE-A25)对样品进行表征分析,通过透射电子显微镜(TEM,Talos F200X)观察样品的显微形态和结构。

1.3 电化学测试

将制备好的活性材料(70%)、Super-P(15%)和PVDF(15%)三种材料与NMP(N-甲基吡咯烷酮)混合,进行充分地研磨分散,直至成为均匀的浆料。将浆料涂布在铜箔上,并在80 ℃下真空干燥12 h,测得负载量为1~1.2 mg/cm2。双电极模拟扣式半电池组装在CR2032型纽扣电池中,使用高纯金属锂片作为参比电极,LiPF6/EC+DMC+EMC(1∶1∶1)为电解液。

使用LAND 电池测试系统(CT2001A)测试电池的倍率充放电、循环稳定性曲线,使用电化学工作站(CHΙ-600)测试电池的循环伏安曲线(CV)以及电化学阻抗谱(EΙS)。

2 结果与分析

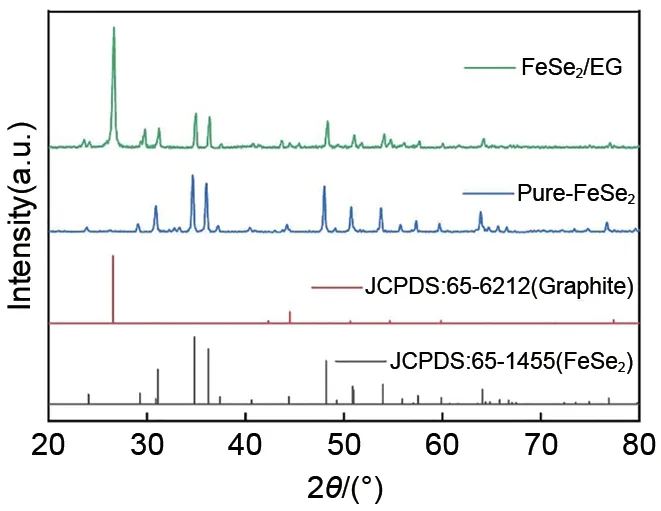

FeSe2/EG 和Pure-FeSe2材料的XRD 图如图1所示,可以明显观察到FeSe2/EG的XRD曲线与石墨(JCPDS:65-6212)和FeSe2(JCPDS:65-1455)标准PDF 卡片重合度极高。这说明本实验制作出的FeSe2/EG 材料中FeSe2结晶度很高,膨胀石墨的掺杂并没有大量破坏原FeSe2的晶体结构。

图1 FeSe2/EG、Pure-FeSe2、石墨和FeSe2的XRD图谱Fig.1 XRD patterns of FeSe2/EG,Pure-FeSe2,graphite and FeSe2

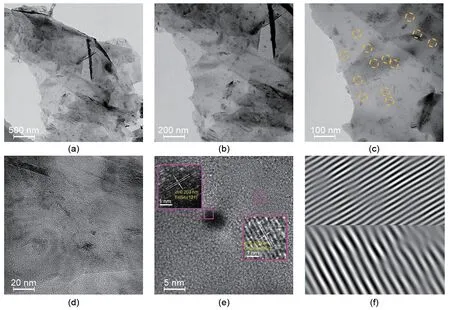

FeSe2/EG复合材料的TEM显微图像和具有代表性的局部HRTEM显微图像(图2)显示出使用溶剂热法制备出的FeSe2/EG 复合材料呈片层状结构,片层尺寸在500~800 nm,且膨胀石墨片层互相穿插、堆叠,形成一种三维立体的片层状导电网络结构,这种结构增大了FeSe2/EG 负极材料与电解液的接触面积,同时进一步减小其电化学极化反应的程度,提供更多锂离子迁移的通道从而使锂离子嵌入和脱出速度加快,有助于提升复合材料的电化学性能。

图2 (a)~(d)FeSe2/EG材料的TEM图像;(e)FeSe2/EG材料的HRTEM图像;(f)两种晶格的逆FFT图像Fig.2 (a)-(d)TEM images of FeSe2/EG material;(e)HRTEM image of FeSe2/EG material;(f)Inverse FFT image of the two lattices

图2(c)中,可以观察到由橘黄色圆圈标注出的FeSe2颗粒均匀地锚定在了片层状膨胀石墨上,这种片层状的膨胀石墨能够有效抑制FeSe2颗粒在循环过程中发生的体积膨胀。(d)为(c)进一步放大所得,对其进行HRTEM显微图像的拍摄得到图2(e)。其中,FeSe2颗粒处的晶格间距为0.203 nm,呈现出典型的FeSe2(121)晶面的晶格条纹宽度;而位于FeSe2颗粒右上方,能够看到另一种晶格条纹,通过测量其逆FFT 图像2(f)可以得出其晶格条纹宽度为0.335 nm——典型的石墨(002)晶面的晶格条纹宽度,这恰恰印证了FeSe2颗粒是锚定在膨胀石墨片层上面的,也与FeSe2/EG的XRD图像相一致。

图3 为FeSe2/EG 复合材料和FeSe2材料的氮气吸脱附等温曲线和孔径分布曲线。从图中可以看出,曲线呈现出典型的Ⅳ型等温线,而在0.8~1.0的相对压力范围内,出现了明显的吸脱附滞后回环,相对压力到达0.9时,等温曲线开始向上爬升,这是材料中存在介孔的典型特征。从吸附分支测得FeSe2材料的比表面积约为11.61111 m2/g,随着EG的引入,FeSe2/EG复合材料的比表面积减小为8.4701 m2/g。从插图中可以看出,FeSe2/EG复合材料的孔径为29.13 nm,FeSe2材料的孔径为26.62 nm,恰恰印证了材料中存在介孔,这更加有利于电解质的渗透以及充放电过程中锂离子的传输和扩散,从而提高材料的活性和利用率。

图3 FeSe2/EG和Pure-FeSe2材料的N2吸附等温曲线(插图为孔径分布曲线)Fig.3 N2 adsorption desorption isotherms(inset displays pore-size distribution curves)of FeSe2/EG and FeSe2

FeSe2/EG复合材料在0.1 A/g的电流密度下的前三个循环的充放电曲线如图4 所示。FeSe2/EG材料的首次放电和充电比容量分别为720.5 和512.3 mAh/g,首次库仑效率为71.10%。相比之下,Pure-FeSe2材料的首次放电和充电比容量分别为764.3、432.4 mAh/g,首次库仑效率仅为56.58%。对膨胀石墨进行掺杂可以将电极材料的首次库仑效率提高14.6%。与Pure-FeSe2电极材料循环时的快速衰减相比,FeSe2/EG电极材料在第2、3次循环中表现出了优异的循环稳定性,这归因于膨胀石墨提高了电极材料的电子传导率和电化学活性。

图4 (a)FeSe2/EG和Pure-FeSe2材料的前三次充放电曲线;(b)FeSe2/EG和Pure-FeSe2材料的倍率性能Fig.4 (a)The first three charge-discharge curves of FeSe2/EG and Pure-FeSe2 materials;(b)Rate performance of FeSe2/EG and Pure-FeSe2 materials

进一步对FeSe2/EG 电极材料的倍率性能进行评估,见图4(b)。FeSe2/EG材料在图中各电流密度下的充电比容量都要高于Pure-FeSe2材料。FeSe2/EG材料在5 A/g的电流密度下,比容量也可以维持在175~187 mAh/g,Pure-FeSe2材料在5 A/g 下的比容量则均低于50 mAh/g,因此掺杂了膨胀石墨的FeSe2材料的充放电容量要比原FeSe2材料更优异。当电流密度恢复到0.1 A/g后,FeSe2/EG材料的恢复容量可以达到432.9 mAh/g以上,几乎没有容量衰减。FeSe2/EG 材料拥有更加优异的电化学性能,因为掺杂的膨胀石墨可以作为FeSe2之间导电通道,并提供缓冲空间以适应锂离子嵌入和脱出过程中FeSe2体积的膨胀和收缩。

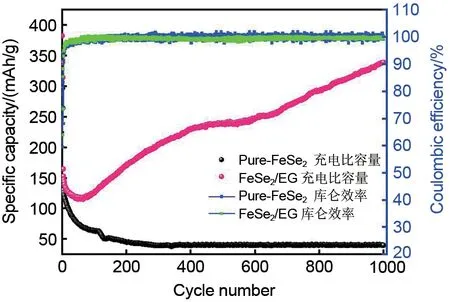

除了优异的倍率性能,FeSe2/EG还表现出优异的循环稳定性(图5),将电极材料在0.1 A/g电流密度下活化3圈后在5 A/g下循环1000次。从图中可以直观地看出,Pure-FeSe2材料充电比容量始终在下降直至39.8 mAh/g 并保持到循环结束,此时的容量基本来自于导电炭黑,这说明在5 A/g 的电流密度下,电池在200圈循环后,FeSe2颗粒由于体积膨胀已经完全从电极上脱落。而FeSe2/EG 材料的充电比容量在经历了小幅度的衰减后开始稳定提升至339.1 mAh/g,提升了近200%,是Pure-FeSe2材料在循环结束时的8.5倍。

图5 FeSe2/EG材料和Pure-FeSe2材料在5 A/g电流密度下的循环性能曲线Fig.5 Cycling performance curves of FeSe2/EG material and Pure-FeSe2 material at 5 A/g current density

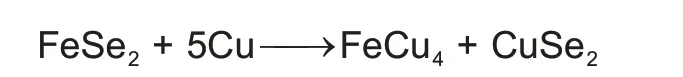

为了探究可逆容量大幅提升的原因,对循环前后的电极片进行了XRD、SEM 的测试,结果如图6 所示。图6(a)和(b)分别是循环1000 次前后的SEM显微图像,循环前,FeSe2颗粒除BET、TEM表征中的纳米级颗粒以外,还存在少量微米级颗粒(水热时间过长,导致FeSe2晶粒异常长大);循环后,微米级颗粒被细化,这增加了电解质与电极材料之间的接触面积,从而减小了Li+的扩散距离,有利于改善高电流密度下的循环性能。图6(c)为循环前后极片的XRD图,可以看出,经过1000次循环后,FeSe2的特征峰消失,CuSe2以及FeCu4的特征峰分别出现在29.8°和43.2°。表明部分铜箔在循环过程中参与了电极的电化学反应,SEM 中看到的少量微米级颗粒发生了结构重组,从而形成了铜的硒化物和铁铜合金,增大了可逆容量[10,20-21],发生的反应可总结为:

图6 (a)循环前后的SEM图像对比;(b)循环前后的XRD图谱对比Fig.6 (a)Comparison of SEM images before and after cycling;(b)Comparison of XRD patterns before and after cycling

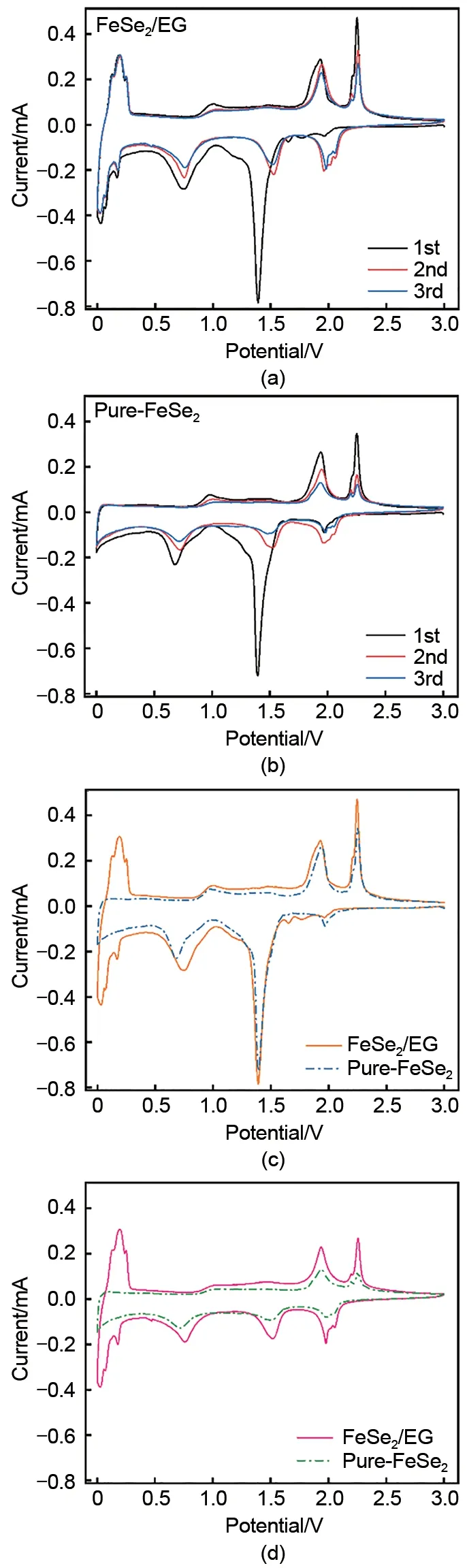

为了进一步比较FeSe2/EG和Pure-FeSe2的电化学性能,在相同负载量下对两种电极材料进行了测试,图7(a)和(b)分别是两种材料在0.1 mV/s 扫速下测得的前3 次循环伏安曲线。对比两图,7(a)图中在0~0.3 V出现的氧化峰和还原峰是由膨胀石墨(碳)所引起。

图7 (a)FeSe2/EG材料的循环伏安曲线;(b)Pure-FeSe2材料的循环伏安曲线;(c)FeSe2/EG和Pure-FeSe2材料的第一次循环对比;(d)FeSe2/EG和Pure-FeSe2材料的第三次的循环对比Fig.7 (a)Cyclic voltammetry curve of FeSe2/EG material;(b)Cyclic voltammetry curve of Pure-FeSe2 material;(c)The first cycle comparison of FeSe2/EG and Pure-FeSe2 material;(d)FeSe2/EG Comparison with the third cycle of Pure-FeSe2 material

除上述出现的氧化还原反应外,如图7(a)所示,在第一次循环过程中,1.391 V 处和0.749 V 处的阴极峰分别代表活化过程和固体电解质表面膜的形成过程。1.929 V 和2.246 V 的两个阳极峰对应着Li+的脱出过程[22]。从第二次循环开始,在2.055 V、1.961 V 和1.524 V 位置出现的3 个阴极峰代表Li+的嵌入过程。与7(b)相比,7(a)中FeSe2/EG复合材料在第2、3次循环时的CV曲线重合度明显高于图7(b)Pure-FeSe2材料的CV 曲线,这充分体现了FeSe2/EG 材料优秀的Li+脱嵌能力,具有良好的循环稳定性。图7(c)和(d)分别两种材料的首次和第三次循环伏安曲线对比图。在图7(c)中,FeSe2/EG复合材料在各电压下的氧化还原峰所对应的电流强度与Pure-FeSe2材料相近。但在图7(d)中,FeSe2/EG 复合材料在各个电压下的氧化还原峰均高于Pure-FeSe2材料,这说明FeSe2/EG 复合材料在电化学反应中更为剧烈,电压平台更大。因此,FeSe2在掺杂了膨胀石墨后做锂离子电池负极材料时要比单一的FeSe2负极材料具有更加优秀的循环性能和更大的充放电比容量。

图8(a)和(b)是FeSe2/EG 和Pure-FeSe2在1000 次循环前后,使用等效电路拟合出的交流阻抗谱图对比。通过观察图8(a)可以看出,FeSe2/EG比Pure-FeSe2在高频区的凹陷半圆有着更小的半径,说明膨胀石墨的掺杂起到了改善电子的迁移速率的作用;对比观察这两条曲线可以发现:低频区的FeSe2/EG 的交流阻抗曲线明显整体比Pure-FeSe2的要小,这表明Li+的扩散速率得到了明显的改善。

图8 FeSe2/EG和Pure-FeSe2(a)循环前和(b)1000次循环后阻抗谱Fig.8 Impedance spectra of FeSe2/EG and Pure-FeSe2 before(a)and after 1000 cycles(b)

在经历1000 次循环后,如图8(b),两种材料的交流阻抗曲线相比于循环前变得更小。使用等效电路拟合出了两种不同材料1000 次循环后的Rs、RSEΙ、Rct以及Warburg 系数,基于拟合结果,膨胀石墨的掺杂使得RSEΙ、Rct、Warburg 系数发生明显减小,FeSe2/EG 材料Rct的值仅有4.294 Ω,这归因于膨胀石墨提高了电子电导率,促进了电荷的快速转移,从而体现为电荷转移电阻减小,具有优异的电化学动力学。

综合以上电化学性能测试,可以得出对FeSe2进行膨胀石墨的掺杂,有效提高了电极材料的导电性,使其表面形成稳定的SEΙ膜;同时膨胀石墨三维导电网络结构也提高了离子传导速率,从而在倍率充放电、循环稳定性等测试下表现出更为优异的电化学性能。

3 结 论

膨胀石墨的掺杂合成的三维导电网络结构使电解质可以充分渗透到电极材料中,充分利用了活性材料和电极材料内部及电极上可嵌入和脱出的Li+活性位点,加快了与电解质界面处的离子和电荷转移,为FeSe2/EG 复合材料提供了优异的电化学性能。作为锂离子电池负极时,FeSe2/EG具有出色的初始放电比容量(720.5 mAh/g),首次库仑效率(71.10%)以及稳定的循环容量:在5 A/g 下循环1000圈后容量保持在339.1 mAh/g,是Pure-FeSe2材料经历相同次数循环后的8.5倍。因此,FeSe2/EG复合材料为LΙBs的应用提供了巨大的潜力。