退火处理对含铒Al-Mg-Zn合金组织和性能的影响

高杰明,黄 晖,石 薇,魏 午*,文胜平,韩 颖,聂祚仁

(1 北京工业大学 新型功能材料教育部重点实验室,北京 100124;2 广东腐蚀科学与技术创新研究院,广州 510530;3 东北轻合金有限责任公司,哈尔滨 150000)

Al-Mg合金因具有中等强度、较好的塑性和可焊接性,常用于汽车零部件和海洋船舶制造工业[1-2]。Al-Mg合金属于不可热处理强化的铝合金,合金的强度来源主要通过Mg原子的固溶强化和加工硬化。高Mg铝合金中Mg含量的增加使得合金强度大幅度提升,但是当Mg元素含量超过3.5%(质量分数,下同),在室温下长期使用时,会在晶界处析出连续或半连续富镁β相(Al3Mg2)薄膜,进而引起晶间腐蚀和应力腐蚀开裂[3-5]。所以需要通过稳定化热处理工艺,牺牲少量力学性能来提升耐腐蚀性能。

目前改善高Mg铝合金耐蚀性能常用的方法是稳定化退火。传统Al-Mg合金的稳定化区间往往在合金的再结晶温度范围内,在改善合金腐蚀性能的同时,会发生再结晶,力学性能下降较多。Al-5.8%Mg-0.4%Mn-0.25%Sc-0.1%Zr的再结晶起始温度和再结晶终了温度分别为450 ℃和580 ℃,比Al-5.8%Mg-0.4%Mn合金高200 ℃和280 ℃[6]。北京工业大学的聂祚仁团队在铝合金中添加Er元素可以在晶界处生成初生Al3Er相,可以明显地细化晶粒。在后续均匀化处理过程中,固溶体会分解形成Al3Er二次相,与基体呈共格关系,后续热处理过程中,Al3Er二次相对晶界、亚晶界及位错的运动能起到阻碍作用,进而提升合金的强度和高温热稳定性[7-9]。文胜平课题组[10]在Al-Mg-Mn合金中复合添加Er和Zr,再结晶起始温度约提高50 ℃。所以添加微合金元素能够提高铝合金的再结晶温度,是潜在的拓宽稳定化窗口的方法。但以往的研究中对Al-Mg合金在稳定化退火过程中组织性能演变的相关研究较少。

Zn元素是另一种能够改善Al-Mg合金腐蚀性能的合金元素,Al-Mg合金中随着Zn元素的添加,能够在晶界和晶内形成Mg32(AlZn)49析出相,通过Pandat计算,在Al-5.8Mg合金中每添加1%的Zn,晶界析出相的体积分数就会减小2%,从而降低析出相在晶界敏感位置的连续性,改善晶间腐蚀性能[11-12]。对于T相在Al-Mg合金中改善晶间腐蚀性能的原因,杨磊等[13]在添加Zn元素的5083铝合金中从腐蚀电位的角度,测得β相的腐蚀电位(-1.085 V)比α(Al)的腐蚀电位(-0.812 V)低,而T相的腐蚀电位(-0.813 V)与α(Al)的腐蚀电位基本相同(参比电极为Pt电极),晶界T相的析出缩小了第二相与铝基体的电位差,减小了形成晶间腐蚀的倾向,优化合金的耐腐蚀性能,提高抗腐蚀性。在Al-Mg合金中引入Zn元素后,会产生可时效强化的效果,所以有许多学者对此也进行了大量研究。在Al-Mg-Zn合金中添加少量Cu可以显著提高合金的时效硬化响应,使得T相在峰时效态下细小弥散,后续双级时效过程中因为T相中含有少量Cu,使得强度比不含Cu的要高,且Cu的添加会进一步强化T相的热稳定性[14]。但对添加Zn元素的高镁Al-Mg合金板材退火工艺缺乏深入研究。

本工作的创新点主要体现在两个方面:一是复合添加微合金元素Er和Zr,产生纳米级弥散强化相Al3(Er, Zr),能提升板材的再结晶起始温度并且具有较好的高温热稳定性,有利于扩大后续稳定化退火窗口;二是添加Zn元素,改善组织内部析出相(种类、分布),提升强度的同时改善板材的腐蚀性能。二者综合作用可以扩大高镁Al-Mg合金板材的稳定化退火区间,使板材在具有优异的耐腐蚀性的前提下保持较好的力学性能,为满足工业化应用提供一定的借鉴思路。本工作研究了不同退火处理对高Mg铝合金板材抗晶间腐蚀性能及力学性能的影响,优化出板材的稳定化退火工艺,并观察分析了新型Al-Mg-Zn合金的腐蚀形貌和微观组织结构。

1 实验材料与方法

实验合金为实验室熔炼浇注,工艺流程为将铸锭采用320 ℃/10 h+470 ℃/20 h双级均匀化工艺。将铝合金进行切头铣面,去除表面的杂质,在450 ℃进行热轧,得到6 mm厚的热轧板,经过350 ℃/2 h退火后,在450 ℃保温1 h,单道次热轧至4 mm。表1为采用X射线荧光分析和ICP分析方法测量得到的合金元素含量。

表1 实验合金化学成分(质量分数/%)

实验合金的硬度采用维氏硬度测试法,在HXD-1000TM/LCD型维氏硬度计上进行,每个试样测量10个点取平均值。金相组织采用偏光金相观察,制样方法为对试样进行机械磨抛后再进行电解抛光和阳极覆膜实验,然后置于偏振光下观察。按照GB 228—2010标准,采用MTS810万能力学试验机对样品进行室温拉伸实验,样品均取自垂直轧向,得到屈服强度(σ0.2)、拉伸强度(σm)及伸长率(A)。晶间腐蚀实验是检验合金晶间腐蚀敏感性的方法,晶间腐蚀实验的依据是美国材料试验协会标准ASTM G67(硝酸失重法),按照标准可以将失重值划分为3个等级:失重值≤15 mg/cm2,处于不敏感区,具有较好的耐晶间腐蚀性能;当失重值介于15~25 mg/cm2,采用BX51M型金相显微镜对样品进行腐蚀形貌观察;失重值≥25 mg/cm2,处于敏感区,样品的耐晶间腐蚀性能较差。为研究合金板材在长期使用的腐蚀性能,根据标准ASTM B209将合金置于100 ℃/168 h进行敏化处理,用于模拟服役环境下长期使用的状态。通过透射电镜(TEM)观察板材的内部微观组织,包括晶界、晶内第二相粒子等。

2 结果与分析

2.1 热处理对合金的再结晶行为的影响

对合金热轧板材进行75~400 ℃等温退火1 h后显微硬度测量,测试结果如图1所示。从图1可以看出,硬度值随着退火温度的升高整体上呈现下降的趋势,在375 ℃退火时最低,之后基本保持稳定。在175 ℃左右,退火后硬度会出现短暂的上升,这是由于组织中存在可时效强化的AlMgZn相析出所导致。为进一步确定热轧板的再结晶温度,对合金板材进行偏光金相显微组织观察。图2为热轧板材心部的偏光金相组织示意图。从图2可以看出,随着退火温度的升高,内部残余应力逐渐减少,金相照片逐渐清晰,晶粒边界逐渐清晰。图2(a)~(c)呈现出典型拉长纤维组织的特征,从图2(d)中可以看到在部分拉长晶界处出现少许再结晶晶粒。图2(h)为样品在400 ℃退火1 h后的组织,显微组织基本为细小的等轴晶,呈现完全再结晶的特点。所以再结晶起始和终了温度定为275 ℃和400 ℃。

图1 Al-Mg-Zn合金热轧板显微硬度随退火温度变化曲线

图2 Al-Mg-Zn合金热轧板退火1 h偏光金相显微图

2.2 稳定化退火对热轧板晶间腐蚀性能的影响

图3是合金热轧板在220~270 ℃等温退火(1~72 h)敏化前后硝酸失重值(NAMLT values)变化曲线。在250 ℃退火并敏化处理后,失重值为6.732 mg/cm2,具有优异的抗晶间腐蚀性能,在270 ℃退火具有相似的特征,属于传统稳定化温度。在240 ℃/1 h退火后,快速进入敏化区间,在退火6 h后,失重值退出敏化区间,在48 h时接近介敏区。经过实验室加速敏化处理后,失重情况与敏化前类似,在6 h后退出敏化区间,48 h时进入介敏区。在230~240 ℃退火时,失重曲线均呈现快速敏化然后缓慢退出敏化的特征,退火1 h时,硝酸失重值达到峰值,然后随时间延长逐渐退出敏化区间。220 ℃退火后退出敏化区间需要的时间进一步增加。对曲线中敏化后失重值处于介敏区间的状态,通过OM观察其腐蚀形貌,进一步判断是否发生晶间腐蚀。

图3 Al-Mg-Zn合金热轧板在220~270 ℃退火1~72 h硝酸失重值随退火时间变化曲线

图4是合金热轧板在220 ℃/48 h,230 ℃/12 h,240 ℃/48 h敏化后样品的腐蚀金相照片。从图4(a)可以看出,220 ℃/48 h敏化后出现分层现象,发生晶间腐蚀,所以220 ℃属于合金板材的敏化温度。

图4 Al-Mg-Zn合金在不同退火态敏化后的金相照片

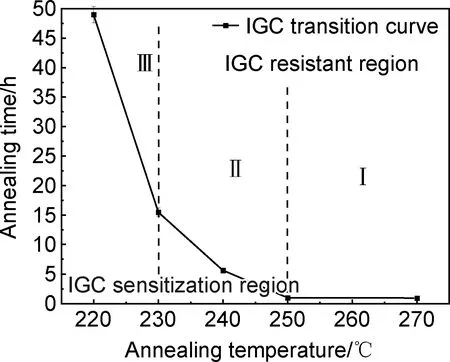

图5是热轧板在220~270 ℃/1~72 h敏化后晶间腐蚀(intergranular corrosion,IGC)退出敏化区间的时间变化曲线,可以根据IGC退出敏化的时间将温度区间(根据曲线的斜率)分成3个阶段,分别是敏化温度区间(220 ℃以下)、低温稳定化区间(230~240 ℃)、传统稳定化温度区间(250 ℃以上)。

图5 Al-Mg-Zn合金热轧板IGC变化曲线

综上所述,热轧板在230 ℃/18~72 h,240 ℃/6~72 h,250 ℃/1~72 h,270 ℃/1~72 h后具有优异的长期抗晶间腐蚀性能。随着退火温度的升高,退出敏化区间需要的时间逐渐减少,所以低温长时退火处理和高温短时退火处理都能优化轧板的长期抗晶间腐蚀性能。

2.3 稳定化退火对热轧板力学性能的影响

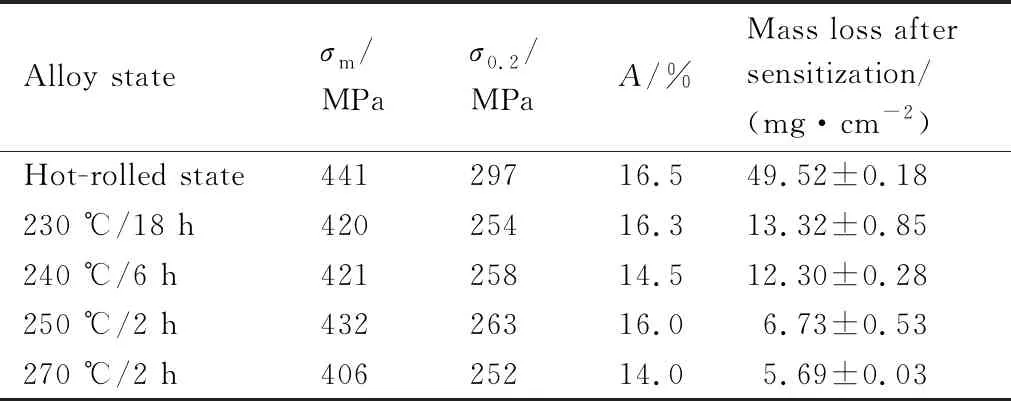

表2是热轧态和退火态的室温拉伸力学性能和腐蚀性能。因为原始热轧板材内部基本都是变形回复组织,所以经过退火后,内部组织仅是发生位错移动和重排,形成位错墙、位错胞,亚晶组织增多。但因为退火温度在再结晶温度以下,所以并没有发生再结晶,强度(σ0.2)下降较少,从热轧态的297 MPa降至250~260 MPa。伸长率(A)基本不随退火过程有大的变化,保持在14.0%~16.0%。可以看出热轧板在窗口位置状态退火后,强度和伸长率几乎在同一个水平,力学性能趋于相近。

表2 Al-Mg-Zn合金热轧态和退火态拉伸性能和腐蚀性能

综合板材的晶间腐蚀性能和力学性能,热轧板材的稳定化工艺窗口为230 ℃/18 h,240 ℃/6 h,250~270 ℃/2 h。因为230 ℃和240 ℃退火时,达到稳定化状态需要的时间过长,所以本实验优选250 ℃/2 h作为板材的最佳稳定化退火工艺。

2.4 热轧态和退火态XRD分析

图6是热轧板材敏化态和250 ℃/2 h退火并敏化后的定量XRD图谱。结合物相分析,热轧态敏化后和250 ℃/2 h退火敏化后均存在Al和T-Mg32(AlZn)49相的衍射峰,在(521)和(770)晶面均发现有T-Mg32(AlZn)49相的衍射峰。对应于热轧板在敏化后和250 ℃/2 h敏化退火后,晶界和晶内均发现有T相存在。

图6 Al-Mg-Zn合金在不同状态下的XRD谱图

2.5 稳定化退火对热轧板析出行为的影响

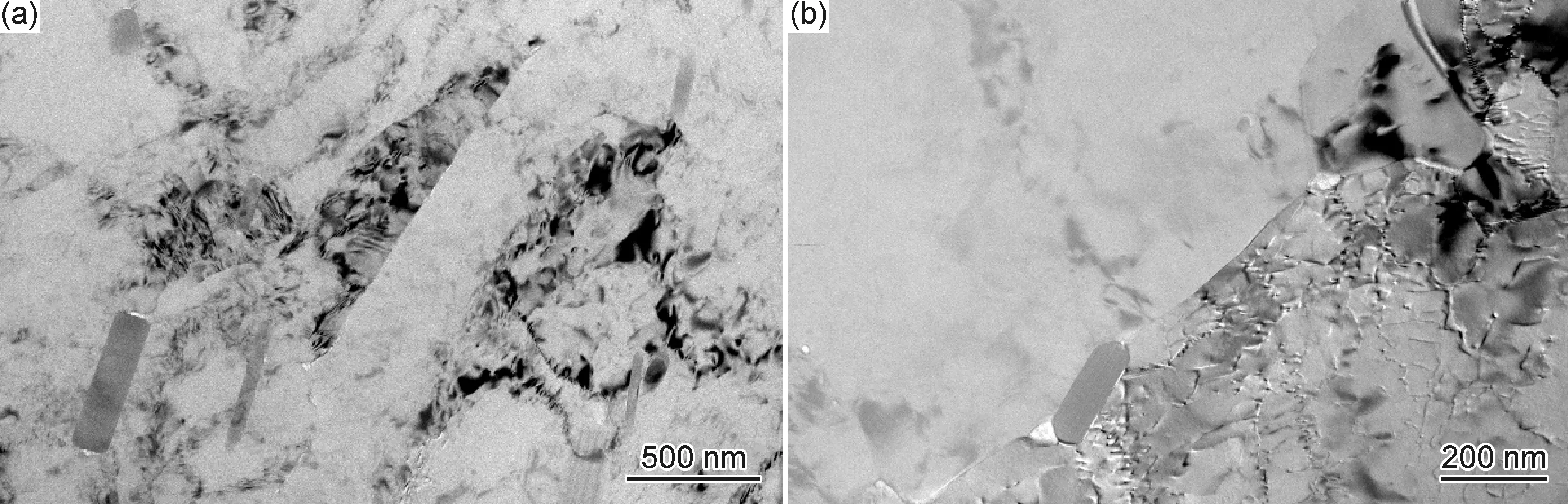

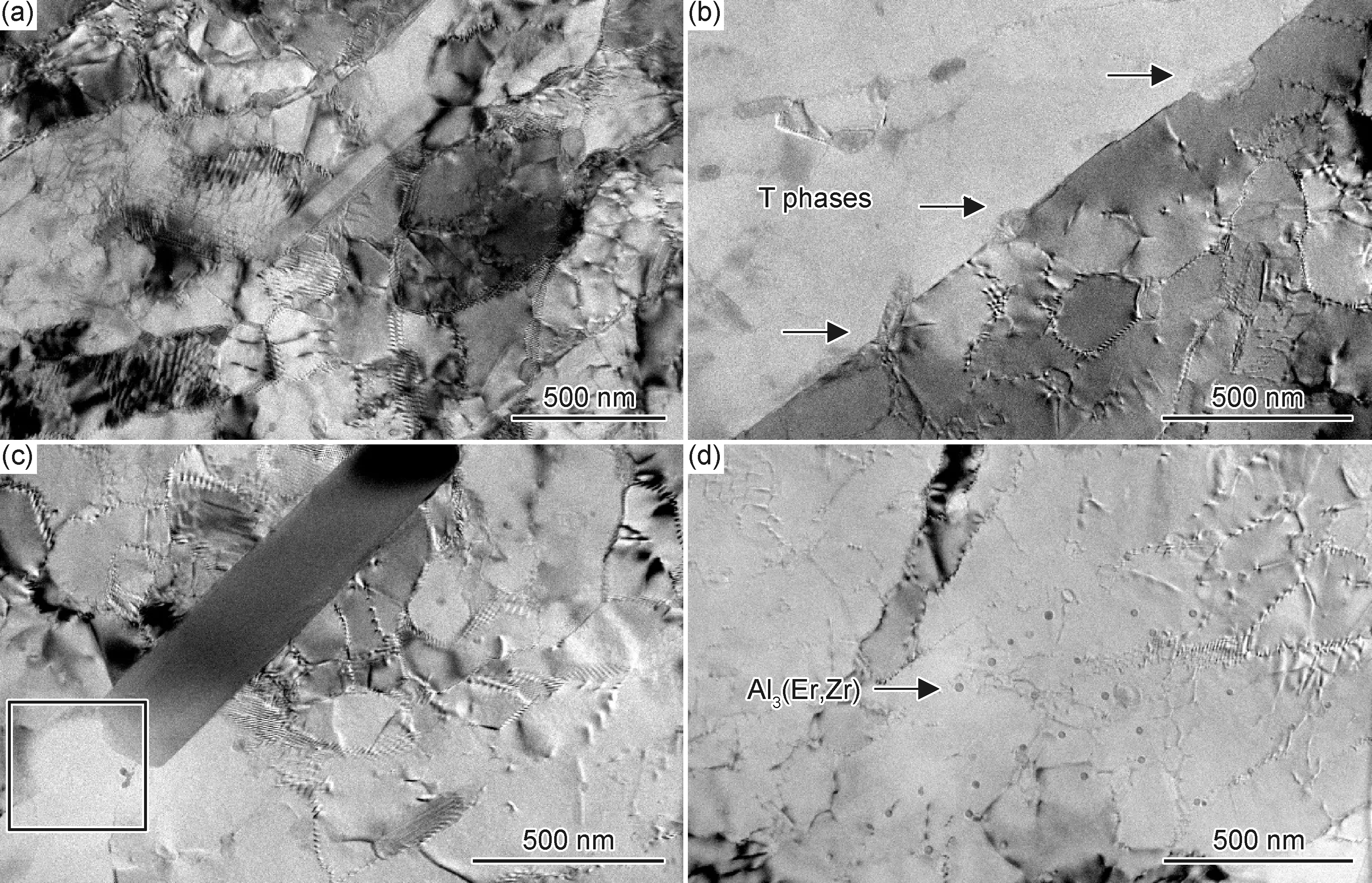

图7是热轧板敏化前的TEM组织。从图7(a)可以看出整体组织为变形回复组织,内部存在位错缠结,局部区域存在少量位错胞,所以热轧板材的屈服强度较高。晶界处有白色析出相断续分布,间距较大,在长棒状Al6(Mn,Fe)析出相两端也有白色析出相,对应于晶间腐蚀的失重值为2.557 mg/cm2,具有较好的短期晶间腐蚀性能。

图7 Al-Mg-Zn合金热轧板敏化前的TEM照片 (a)变形回复组织;(b)晶界

图8是热轧板敏化后的TEM组织。从图8(a)中观察到组织仍为拉长的变形组织,存在位错缠结。图8(b)为晶内析出相,敏化后晶内有大量方块状析出相均匀分布,尺寸为10~15 nm。图8(c)为〈100〉Al方向的局部电子衍射图,基体的SEAD表明在〈220〉Al的2/5和3/5位置存在明显的衍射亮斑,证明图8(b)中的块状析出相为T-Mg32(AlZn)49类型相,与其他学者的研究一致[15-17]。图8(d)为晶界形貌,可以看出经过敏化后,有大块的析出相在晶界处呈连续状分布,导致抗晶间腐蚀性能较差,对应于热轧板敏化后的失重值为49.518 mg/cm2。敏化导致失重值迅速增加的原因可能是原始态板材存在变形后的残余应力、较多位错以及拉长的变形晶粒,在敏化过程中,Mg原子通过位错等缺陷以管道的方式扩散到晶界和亚晶界处,迅速形成半连续或者连续网膜,降低了合金的抗腐蚀性能[18-19]。而且Mg原子优先与Zn原子结合形成的Mg-Zn团簇更稳定,所以晶界处形成的是T相而不是β相[20]。

图8 Al-Mg-Zn合金热轧板敏化后的TEM照片

图9是Al-Mg-Zn合金热轧板在250 ℃/2 h敏化退火后的TEM组织。经过退火后,图9(a)中板材内部回复组织增多,高温短时退火后,位错重新排列,产生位错墙和位错网,局部地区存在少量位错胞。图9(b)为晶界形貌,可以看出T相在晶界呈断续分布,间距较大,形貌为长棒状,长度为160~200 nm,宽度为40~60 nm,间距为300~400 nm,具有较好的抗晶间腐蚀性能,与250 ℃/2 h敏化退火后的硝酸失重值为6.732 mg/cm2相对应。图9(c)为白色块状相在Al6(Mn,Fe)相一端析出(方框内),可能是由于双喷后试样被氧化腐蚀导致,由于AlMn相与α-Al基体处于非共格状态,其界面能量较高,所以T相优先在界面能高的第二相的相界处形核。图9(d)为晶内弥散分布的Al3(Er,Zr)粒子,尺寸约为20~30 nm。热处理过程中形成的Al3(Er,Zr)二次相,其界面能较低,而第二相优先在界面能高的相界处形核,所以它不能提供形核位点,Al3ErZr周围没有发现T相析出。

图9 Al-Mg-Zn合金在250 ℃/2 h退火敏化后的TEM照片

图10是250 ℃/2 h退火态敏化后的暗场TEM组织以及对应的EDS分析图,观察到晶界处的不连续析出相为T相(箭头标出),在晶内也有短棒状的T相分布,长度约为140~160 nm,宽度为40~60 nm。

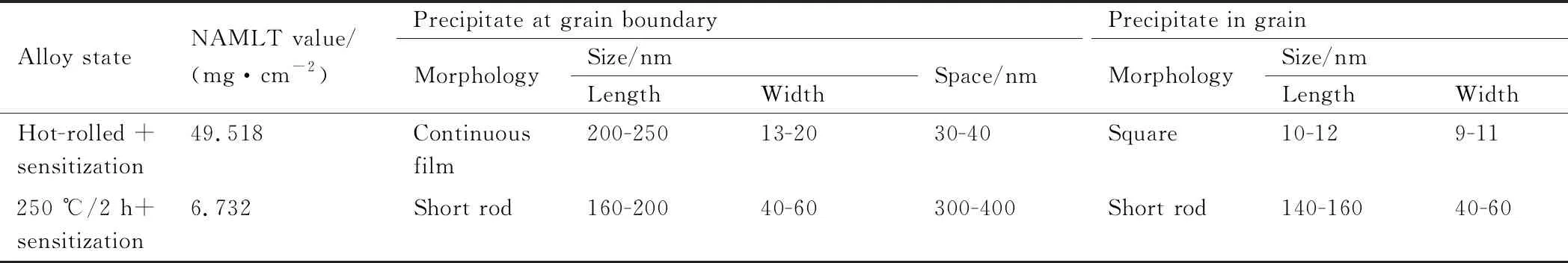

对合金热轧态敏化后和250 ℃/2 h敏化后的晶界和晶内析出相(形貌、尺寸、间距)作统计,如表3所示。

对比表3中的数据,可以看出热轧态敏化后的腐蚀性能差是因为在晶界处有间距较小、连续薄膜析出相。250 ℃/2 h高温短时退火后,晶界处的T相逐渐长大,宽度增加,呈现短棒状,间距大幅度增大,所以具有较好的抗长期晶间腐蚀性能。而晶内析出T相的形貌也由方块状转变为短棒状,长度和宽度大幅度增加。

表3 Al-Mg-Zn合金热轧态敏化后和250 ℃/2 h敏化退火态晶界、晶内析出相(尺寸、形貌、间距)统计

3 结论

(1)综合220~270 ℃/1~72 h稳定化退火并敏化后的晶间腐蚀失重值和室温拉伸力学性能,得到热轧板的稳定化工艺窗口为230 ℃/18 h,240 ℃/6 h,250~270 ℃/2 h,高温短时和低温长时都能优化合金板材的腐蚀性能和力学性能,且窗口状态的拉伸力学性能近乎相等。

(2)250 ℃/2 h退火后,屈服强度为263 MPa,伸长率为16.0%,敏化后失重值为6.732 mg/cm2,组织仍为变形回复组织,晶界析出相为棒状,呈断续分布,间距较大,所以板材在250 ℃/2 h退火后具有较好的力学性能和抗长期晶间腐蚀性能。

(3)对热轧态敏化后的晶内析出相作选区电子衍射,得到晶界、晶内析出相为T-Mg32(AlZn)49相。在250 ℃/2 h退火后,T相在晶界呈不连续分布,且间距逐渐增大,所以抗腐蚀性能较好。而晶内T相逐渐长大回溶,形貌由方块状转变为短棒状。