Cr含量对CrMnFeNi系高熵合金腐蚀行为的影响

孙 辉,武会宾,张游游,袁 睿,张志慧

(北京科技大学 钢铁共性技术协同创新中心,北京 100083)

近年来,高熵合金由于具有热力学上的高熵效应、动力学上的迟滞扩散效应、结构上的晶格畸变效应以及性能上的鸡尾酒效应,与传统金属材料相比,往往具有更加优异的性能。有研究表明,在一些高熵合金体系中添加易钝化元素(Al,Cr,Ni等)具有比传统耐蚀材料更加优异的耐蚀性能[1]。

目前,对于研究较成熟的CrMnFeCoNi系高熵合金,科研人员发现其在耐蚀性能上具有巨大的开发潜力。Ye等[2]发现CrMnFeCoNi高熵合金涂层在NaCl溶液和H2SO4溶液中均显示出了优异的耐蚀性能;Tian等[3]发现具有CrMnFeCoNi高熵合金涂层的Q235合金比裸金属具有更好的耐蚀性能;Luo等[4]发现在0.1 mol/L H2SO4溶液中CrMnFeCoNi高熵合金的钝化膜相较于304不锈钢更厚。此外,有研究表明,CrMnFeCoNi系高熵合金在3.5%NaCl溶液中的抗点蚀能力要高于304和316L不锈钢[5]。然而,由于Co元素昂贵的价格以及会对人体健康产生危害,并不符合绿色环保的发展要求,因此制约了CrMnFeCoNi系高熵合金的进一步发展。已有研究发现,去除Co元素的CrMnFeNi系高熵合金仍能有相似甚至更好的性能[6]。近期,Sun等[7-8]研究发现铸态CrMnFeNi高熵合金在0.5 mol/L H2SO4溶液中较304不锈钢表现出了更加优异的耐蚀性能,经过高温固溶处理后合金的耐蚀性能得到了进一步提高,这表明无Co低成本的CrMnFeNi系高熵合金在耐蚀性能上具有更大的研究价值。考虑到Cr元素作为传统耐蚀材料中的主要元素,在降低材料的钝化电流,保持钝化膜的稳定性,提高金属材料的耐蚀性能上发挥重要作用。进一步结合国内工业环境中存在的大量硫酸性物质,对金属材料产生巨大破坏这一实际情况[9],因此,本工作在CrMnFeCoNi系高熵合金的基础上,去除昂贵的Co元素,系统地研究了经过高温固溶处理的CrxMnFeNi(x=0.8,1.0,1.2,1.5)高熵合金在0.5 mol/L H2SO4溶液中的腐蚀行为。

1 实验材料与方法

1.1 合金的冶炼

以纯度高达99.9%的工业纯铁、锰、铬、镍为原料。实验合金在高纯氩气保护下通过电弧熔炼制备。考虑到锰元素的蒸气压相对较高,将锰元素放到真空电弧炉最底部以减少蒸发。母合金铸锭至少被熔炼3次以确保成分均匀。最后,在水冷铜模具中铸造后获得Cr元素含量不同的4种块状合金铸锭。

将铸态合金进行加热温度为1200 ℃,压下量为50%的热锻处理,空冷后获得厚度为25 mm左右的锻造CrxMnFeNi高熵合金。其中合金的原子比Cr/MnFeNi分别为x/1+1+1,x=0.8,1.0,1.2,1.5。将锻造后的合金进行固溶处理,加热温度为1100 ℃,保温时间1 h,之后水淬,以减少元素含量偏析,确保成分均匀,最终获得实验合金。使用精密切割机将合金切割为10 mm×10 mm×2 mm大小的试样。切割后的试样用碳化硅砂纸逐级打磨至2000#,依次用2.5 μm和0.5 μm的金刚石研磨膏进行抛光,通过去离子水和无水乙醇冲洗后置于干燥皿中进行室温干燥。

1.2 电化学测试和腐蚀形貌表征

电化学测试使用Versa STATMC电化学工作站,采取三电极体系,铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极。试样通过焊锡与铜导线相连,用环氧树脂与704硅胶密封,暴露面积为1 cm2。开路电位(OCP)在3600 s达到稳定,交流阻抗测试在开路电位下进行,测试频率为10~100000 Hz,振幅电位幅值为10 mV,动电位极化实验的扫描速率为0.5 mV/s,扫描电位区间为-0.5 V(vsEOCP)到2 V(vsSCE)。所有电化学测试均在室温下进行,为保证实验结果的准确性,所有的电化学实验在相同的条件下至少重复3次。

采用D/MAX-RB12KW旋转X射线衍射仪对高熵合金晶体结构进行检测。借助扫描电镜(SEM)、能谱仪(EDS)、电子背散射衍射技术(EBSD)对试样的微观组织、腐蚀形貌以及元素含量的分布进行表征。

2 结果与分析

2.1 CrxMnFeNi高熵合金组织和元素分析

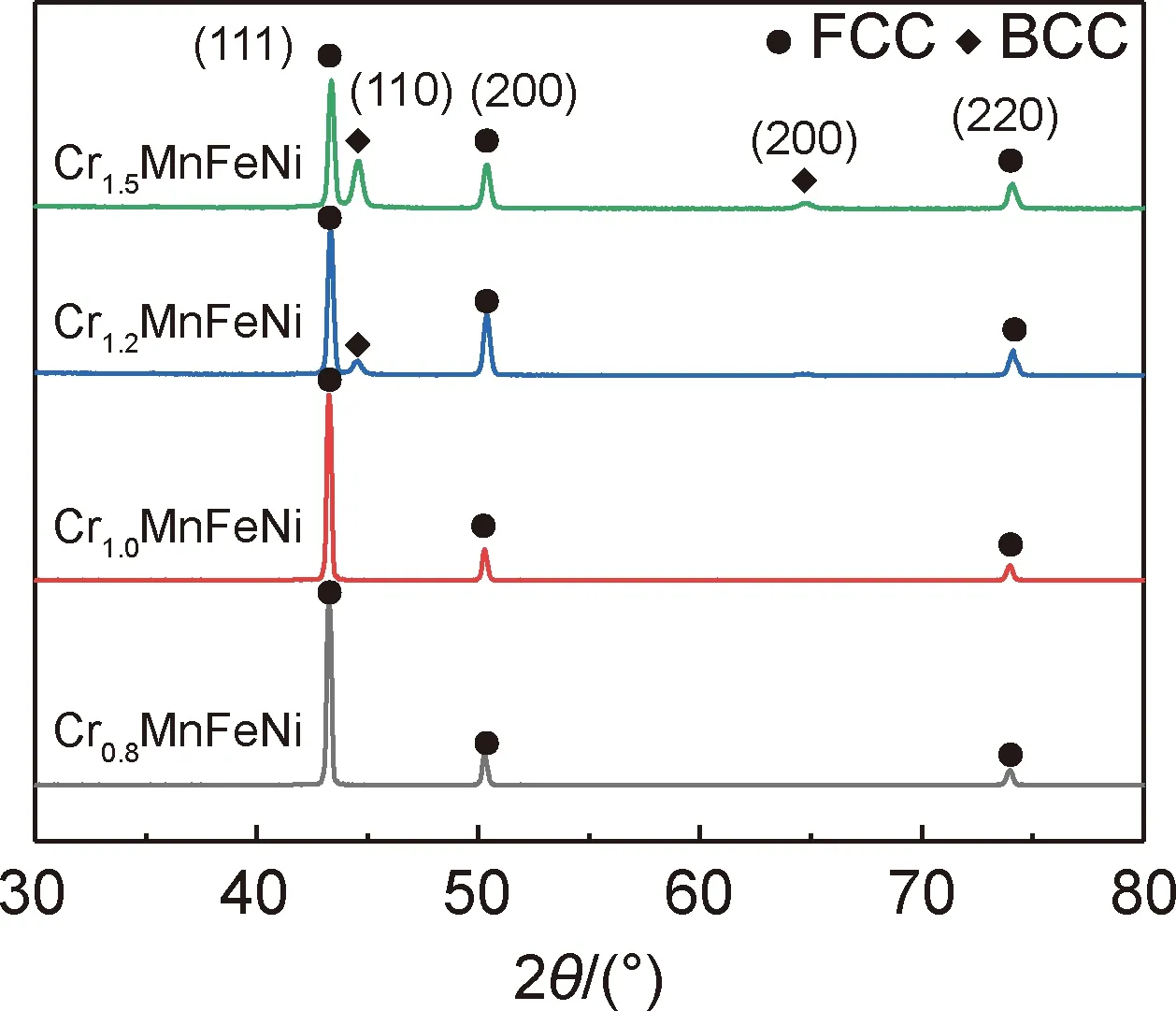

图1为CrxMnFeNi高熵合金的XRD图。如图1所示,XRD图谱显示Cr0.8MnFeNi与Cr1.0MnFeNi高熵合金均为简单的面心立方结构(FCC),Cr1.2MnFeNi与Cr1.5MnFeNi高熵合金为简单面心立方(FCC)与体心立方(BCC)的双相结构。随着Cr含量的增加,BCC相衍射峰强度明显增大,表明BCC相在合金中的比例增加。通过电子背散射衍射技术(EBSD)对试样的微区进行分析。

图1 CrxMnFeNi高熵合金的XRD图谱

图2为EBSD技术得到的CrxMnFeNi高熵合金的相图,图中绿色相为FCC结构相,红色相为BCC结构相。由图2(b)可知,Cr1.0MnFeNi高熵合金中存在少量BCC相;由图2还可知,随着Cr含量的增加,BCC相比例增加且岛状的BCC相主要分布在FCC相界处。EBSD分析结果表明,Cr0.8MnFeNi高熵合金为单相FCC结构,CrxMnFeNi(x=1.0,1.2,1.5)高熵合金为FCC+BCC双相结构且BCC相比例随Cr含量的增加而增加。

图2 CrxMnFeNi高熵合金EBSD相图

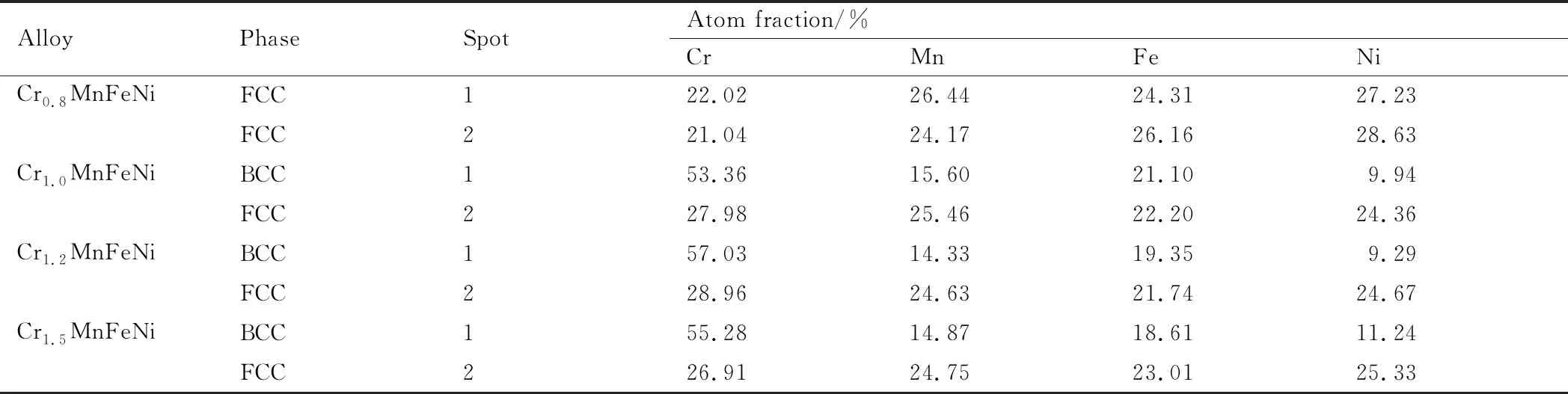

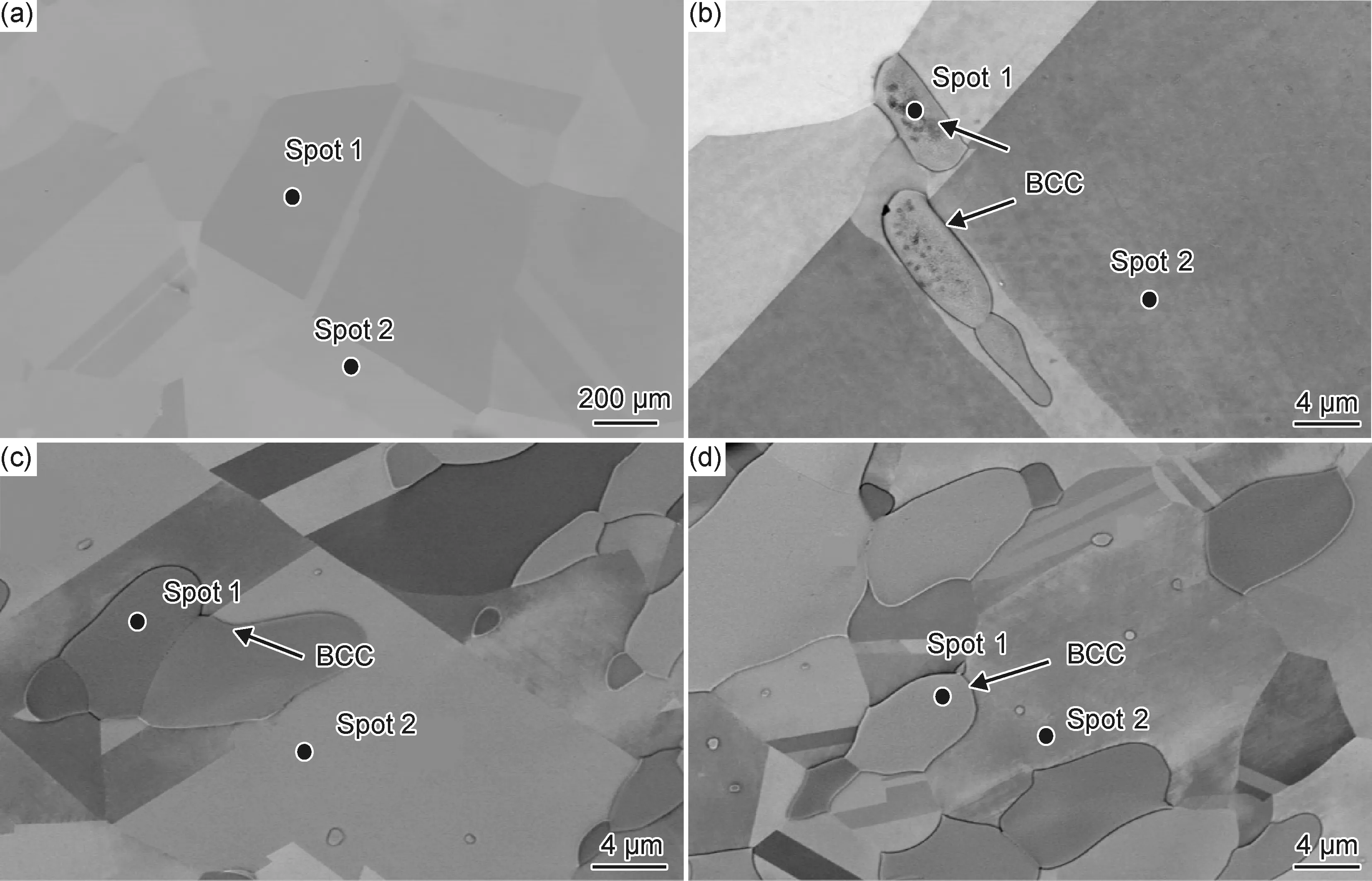

图3为试样的SEM形貌,表1为试样的元素成分分析。由图3和表1可知,Cr0.8MnFeNi高熵合金的元素分布较为均匀,不存在单一元素的富集;对于双相高熵合金,FCC相为Ni富集相;BCC相为Cr富集相,Ni与Mn元素含量较少。根据已有文献报道,Ni是强烈形成FCC相结构的元素,Mn也是形成FCC相的元素,作用相当于Ni元素的1/2,而Cr元素是典型的BCC相形成元素[10]。这与本实验结果一致。

表1 CrxMnFeNi高熵合金相成分EDS分析结果

图3 CrxMnFeNi高熵合金的SEM形貌

2.2 动电位极化曲线与腐蚀形貌

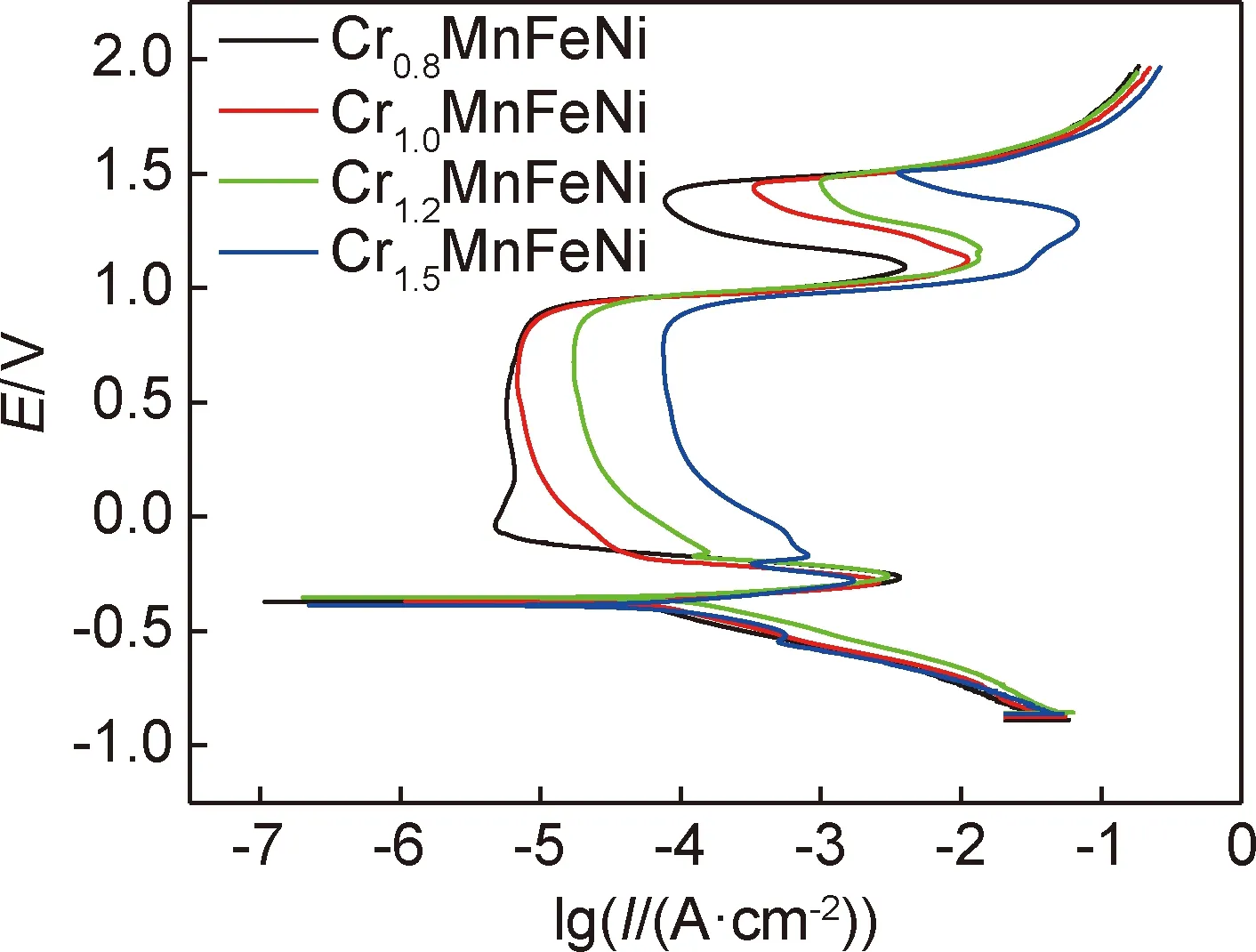

图4为CrxMnFeNi(x=0.8,1.0,1.2,1.5)高熵合金的动电位极化曲线。由图4可知,CrxMnFeNi高熵合金在0.5 mol/L H2SO4溶液中均存在活化阶段、活化-钝化阶段、钝化阶段、过钝化阶段以及明显的伪钝化阶段。在活化-钝化阶段,试样的电流密度随电位的升高逐渐降低,这是因为此阶段中腐蚀产物的附着阻碍了基体进一步反应;在钝化阶段,电流密度下降到一个很小值并且趋于稳定,这表明试样在0.5 mol/L H2SO4溶液中生成了钝化膜。一般认为金属在介质中生成的钝化膜是一种氧化物或氢氧化物,能够使得金属的阳极溶解速率保持在很小的数值。钝化膜对基体的保护作用与钝化膜的完整性、致密性、均匀性有关。在双相或多相结构中,不同相表面钝化膜的成分与结构的差异通常会导致局部腐蚀的发生[11]。

图4 CrxMnFeNi高熵合金的动电位极化曲线

由图4可以明显看出,随着Cr含量的增加,试样的维钝电流密度增大,钝化与伪钝化能力减弱,耐蚀性能逐渐降低。其中,Cr0.8MnFeNi高熵合金的耐蚀性能最好,这是因为单相合金的成分更加均匀,因此形成的钝化膜更加稳定。对于双相高熵合金,由于试样的BCC相与FCC相之间存在显著的成分差异,这种差异造成了合金表面的钝化膜并非均匀的膜层,而是在相界上存在着细微的成分梯度。此外,由于高熵合金存在严重的晶格畸变与元素的迟滞扩散效应,各元素的扩散速率大幅度降低,钝化膜在形貌和成分上的不均匀性更加明显[12]。因此,双相高熵合金中钝化膜的致密性和均匀性随BCC相比例的增加进一步下降,对基体的保护作用减弱。在过钝化阶段,合金表面钝化膜的均匀性和完整性遭到破坏,逐渐丧失对基体的保护作用,基体暴露在介质中。过钝化之后,4种试样均出现了伪钝化现象,伪钝化是指材料在极化过程中极化曲线仅存在活化-钝化的转变区,不存在稳定钝化区域的一种非稳定状态[13]。试样在过钝化结束后形成的腐蚀产物附着在基体表面阻碍了基体进一步被腐蚀,因此试样出现伪钝化现象。然而,在高阳极电位的作用下,基体表面腐蚀产物膜的剥落速度更快,因此伪钝化阶段产物膜的保护作用远没有钝化膜对基体的保护性强[14]。

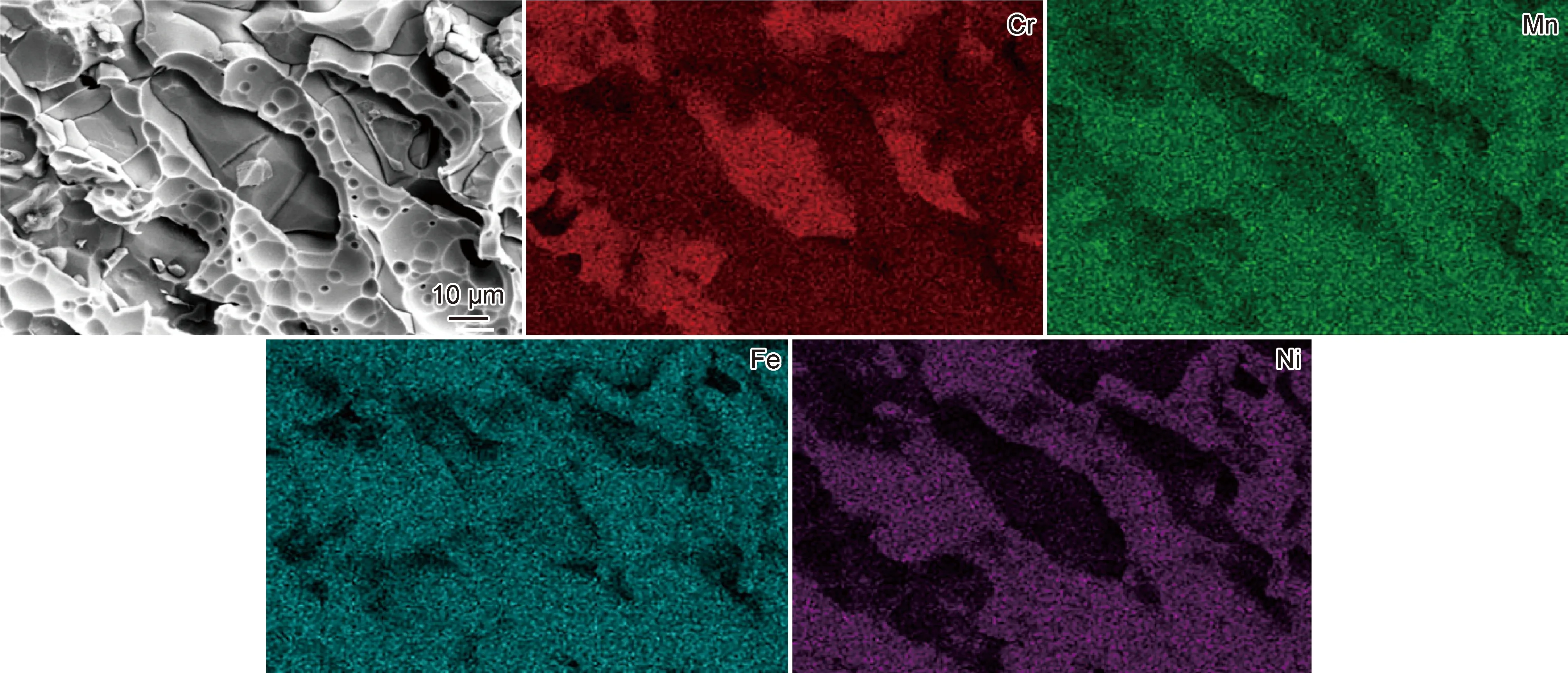

图5~图7分别为CrxMnFeNi(x=1.0,1.2,1.5)高熵合金极化后的SEM/EDS面扫图。可以看出,在伪钝化阶段,BCC相优先溶解,FCC相仍然覆盖腐蚀产物膜。这是因为暴露在介质中的FCC相与BCC相之间发生电偶反应,由于富Ni的FCC相的伏打电位较富Cr的BCC相的伏打电位更高,因此低伏打电位的BCC相优先溶解以保护FCC相不被溶解[15-16]。

图5 Cr1.0MnFeNi高熵合金极化后的SEM/EDS面扫图

图6 Cr1.2MnFeNi高熵合金极化后的SEM/EDS面扫图

图7 Cr1.5MnFeNi高熵合金极化后的SEM/EDS面扫图

综上所述,Cr含量对CrMnFeNi系高熵合金耐蚀性能影响的主要原因有以下两方面:一方面,随着Cr含量的增加,合金钝化与伪钝化阶段形成的“膜层”致密性和均匀性下降,“膜层”的保护作用降低。另一方面,在高阳极电位下,暴露在介质中的双相高熵合金的相间电偶反应更为严重。图8为CrxMnFeNi高熵合金极化后的腐蚀形貌。由图8可以明显看出,极化后合金表面的腐蚀程度随BCC相的增加更为严重。

图8 CrxMnFeNi高熵合金极化后的腐蚀形貌

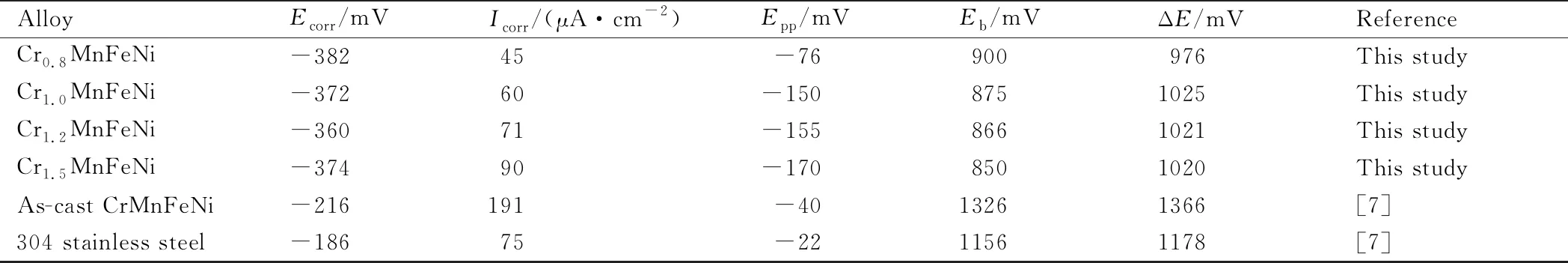

表2为铸态CrMnFeNi高熵合金、实验合金与304不锈钢在0.5 mol/L H2SO4溶液的电化学参数。由表2可见,相比于铸态CrMnFeNi高熵合金与304不锈钢,CrxMnFeNi(x=0.8,1.0,1.2)高熵合金在0.5 mol/L H2SO4溶液中具有更小的自腐蚀电流密度,这表明试样的耐蚀性能更好。

表2 铸态CrMnFeNi高熵合金、实验合金与304不锈钢在0.5 mol/L H2SO4溶液的电化学参数

2.3 交流阻抗分析

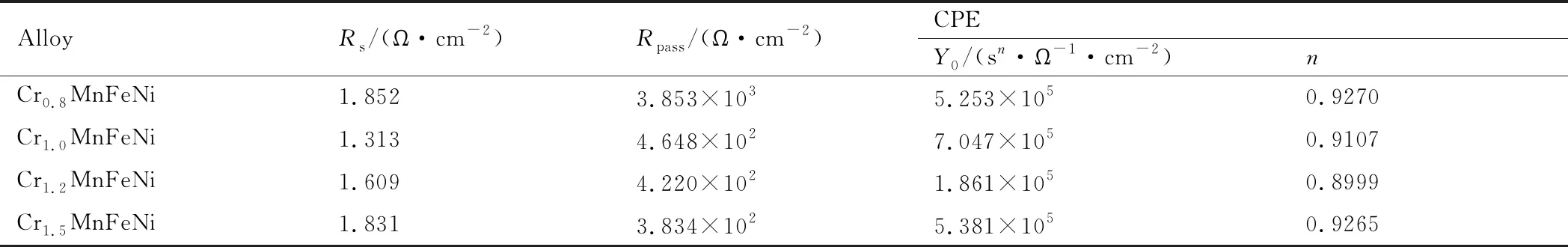

图9(a)~(c)分别为试样在0.5 mol/L H2SO4溶液中的Nyquist图、Bode图和拟合的等效电路图。由图9(a)可知,试样的Nyquist图均由高频区的容抗弧和低频区的感抗弧组成。其中,电容性半圆弧的大小表示试样交流阻抗的大小,圆弧直径越大代表合金的耐蚀性能越好,因此试样的耐蚀性强弱为:Cr0.8MnFeNi>Cr1.0MnFeNi>Cr1.2MnFeNi >Cr1.5MnFeNi,这与前面的结果一致。由Bode图可知,交流阻抗存在两个时间常数,这与Nyquist图的结果一致。由阻抗分析可知,试样表面分为两部分,一部分是在介质中简单进行电荷转移的过程;另一部分是处于活化状态,与介质发生复杂反应的过程。因此等效电路由两部分组成,第一部分由溶液电阻(Rs)、电荷转移电阻(Rpass)以及电极和溶液之间界面的双电层电容组成,其中溶液电阻取决于试样面积和溶液浓度。由于固体电极的双电层电容的频响特性与纯电容并不一致,因此用常相位角元件(CPE)代替,来补偿系统的“弥散效应”以及不均匀性造成的影响[17]。其中,ZCPE为CPE的阻抗,由式(1)给出。

(1)

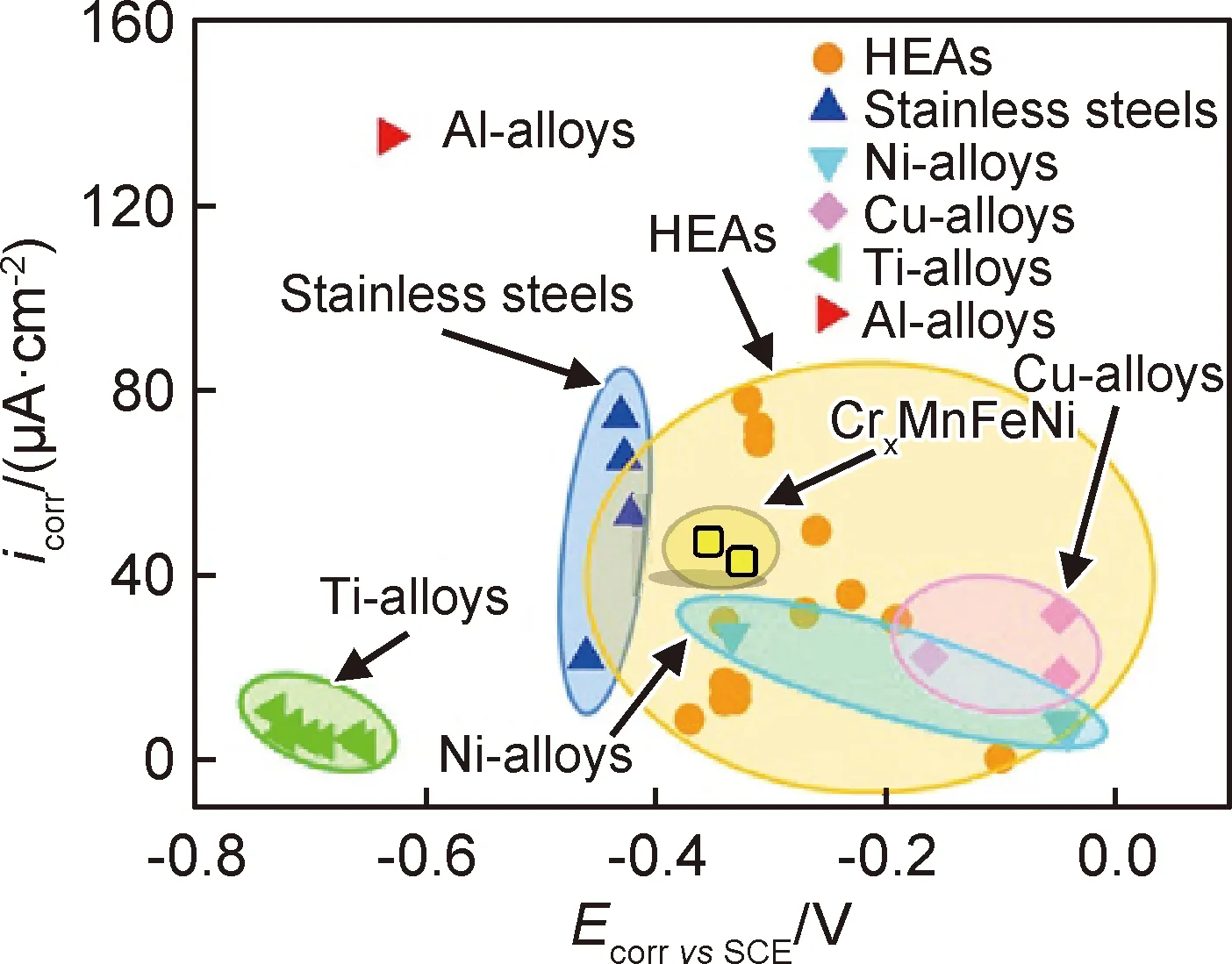

式中:Y0为比例因子;j为虚数单位;ω为角频率;n为无量纲指数,范围为0 表3 CrxMnFeNi高熵合金电化学阻抗数据拟合结果 图10为CrxMnFeNi高熵合金与其他材料在0.5 mol/L H2SO4溶液中的电化学参数对比图[19]。从图10可以明显看出,实验合金的自腐蚀电位要比传统的Ti基合金和Al基合金更高,这表明CrxMnFeNi高熵合金在耐蚀性能方面具有较大的潜力。 图10 CrxMnFeNi高熵合金与其他材料在0.5 mol/L H2SO4溶液中的电化学参数对比图[19] (1)Cr0.8MnFeNi高熵合金为单相FCC结构,CrxMnFeNi(x=1.0,1.2,1.5)为FCC+BCC双相结构。其中,FCC相为富Ni相,BCC相为富Cr相。随着Cr含量的增加,试样的BCC相比例增加,试样的耐蚀性能下降。对于双相高熵合金,伪钝化阶段合金的BCC相优先溶解,这是由于暴露在介质中的FCC相与BCC相之间发生电偶反应,低伏打电位的BCC相更容易发生腐蚀。 (2)CrxMnFeNi高熵合金的Nyquist图均由高频区的电容弧和低频区的电感弧组成,这表明试样在室温条件下表面部分处于活化状态。其中,感抗弧的出现与中间产物的吸脱附有关。 (3)经过高温固溶处理的CrxMnFeNi系高熵合金在0.5 mol/L H2SO4溶液中均产生了宽泛的钝化区与明显的伪钝化区域,这表明CrxMnFeNi系高熵合金在耐蚀方面具有较大的潜力。

3 结论