6005A-T6铝合金搅拌摩擦焊首尾端组织及性能研究

刘海涛 孟腾逸 王彦鹏

(中车株洲电力机车有限公司 湖南 株洲 412000)

0 引言

搅拌摩擦焊相对熔焊有诸多优点,可以避免熔焊过程的气孔和热裂纹,接头效率高,焊后变形及残余应力小[1-3]。6005A-T6铝合金因其良好的塑性、耐蚀性和成形性[4],广泛应用于轨道交通行业车体的制造。

搅拌摩擦焊焊接过程中,Z轴下压力随转速的增加而降低;前进力随转速的增加而减小,随焊接速度增加而变大。因此,常用的力值控制区域只能设置于相对稳定的焊接部分,即搅拌头插入母材阶段和提升阶段不易采用“恒压力”控制且对整个焊接过程不具有代表性。而在焊接稳定后的区域内实现“恒压力”控制才可以较好地反映焊接性能。

目前搅拌摩擦焊产品的生产工艺通常把稳定焊接过程中的转速、焊速、压力等作为固定工艺参数。而对于焊缝首尾两端焊接起始及结束加/减速过程的研究相对较少[5-8]。行业内搅拌摩擦焊产品生产工艺通常会对焊缝首尾端不稳定区域(一般预留各100 mm余量)进行加工去除,过多的焊缝性能不稳定区无疑将增大加工量和材料浪费,本文旨在研究焊接首尾两端起始位置的焊缝性能,分析从搅拌针扎入工件至达到稳定焊接参数,以及稳定焊接至停止焊接抽离工件的过程中焊缝组织结构和性能,确认焊缝首尾两端质量稳定性,对推动轨道交通车体制造提质增效具有一定作用[9-10]。

1 试验材料和方法

试验材料选用铝合金6005A-T6侧墙型材生产物料,采用对接和搭接结合的接头形式,接头熔深为3.5 mm,公母接头具体形式如图1所示。此类摩擦焊接头结构为轨道交通用侧墙及地板类长直型薄板型材最常见的设计方案,广泛应用于各类地铁及城轨车辆的车体制造。

图1 摩擦焊焊接接头形式

图2 力学试样取样位置图

试验设备为北京赛福斯特技术有限公司生产的二维搅拌摩擦焊设备,搅拌头针长4.3 mm,轴肩直径15 mm。采用1 500 r/min的转速,1 000 mm/min的焊接速度,9 kN~10 kN的焊接压力进行焊接,焊接设备的加速长度为50 mm,减速长度为25 mm。

取样位置为本次试验的重要项点,按照距离产品端部焊缝长度方向进行划分,可以通过分析这些区域内焊缝性能对预留余量的大小重新确认。

2 取样过程

2.1 拉伸/弯曲试样取样

在整条焊缝起始端区域、稳定焊接区域、收尾端区域分别取样,如图2所示,弯曲与拉伸试样取样位置一致,试样中心分别距离搅拌针扎入/抽出点25 mm、68 mm、111 mm。沿焊接方向分别将试样编号为A1、A2…A8。

2.2 金相及硬度试样取样

在拉伸试样取样位置中心取金相/硬度试样,如图3所示。金相观测面分别距离搅拌针扎入/抽出点14 mm、30 mm、57 mm、73 mm、101 mm、117 mm。图3标示了焊缝收尾端取样尺寸,抽出端与起始端取样位置对称分布,以试板边缘作为定位基准。

3 试验结果

3.1 力学性能

取两道焊缝的力学性能数据进行对比分析,不同区域内焊缝弯曲性能均表现良好;对抗拉强度进行对比,发现靠起始端和收尾端的焊缝抗拉强度略低于中部稳定焊接的焊缝,整条焊缝抗拉强度趋势为“山”字型,但整体强度相差不大(见图4)。

图3 金相试样取样位置图(收尾端)

图4 力学性能对比

起始端区域中A1、A2号样件的焊缝平均抗拉强度为242 MPa,达到母材标准抗拉强度(270 MPa)的89.6%,收尾端A8号样件的平均抗拉强度为240 MPa,达到母材标准抗拉强度的88.9%。焊缝中部稳定焊接区域平均抗拉强度为249 MPa,达到母材标准抗拉强度的92.2%。

3.2 金相组织

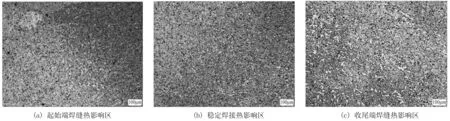

焊核区由于受到搅拌棒强烈的机械搅拌作用,晶粒来不及长大就在搅拌的作用下破碎,形成细小的等轴晶组织[11],本次试验发现不同焊接区域内的焊核区晶粒大小和形态差别不大。

热影响区是没有受到搅拌头机械搅拌作用的区域,通过对比发现该区域内基材的原始组织发生粗化程度不一。相较于稳定焊接区致密的晶粒分布,焊接起始端和收尾端的晶粒组织在接近焊核区的小部分区域发生了局部破碎和黏附长大现象,其晶粒明显大于稳定焊接区。

起始端焊缝区域内搅拌针处于逐步加速的阶段,但搅拌针扎入过程设置了1 s的停留预热时间,故总体热输入与稳定焊接区相差不大,晶粒组织只是略大于稳定焊接区。

收尾端焊缝区域内搅拌针处于逐步减速的阶段,但搅拌针焊接过程热量逐步升高,且焊接速度在较短区域内(50 mm)急速下降,晶粒组织不够稳定,如图5所示。

图5 不同区域热影响区金相对比

3.3 硬度对比

对金相试样两端分别进行维氏硬度检测,硬度检测面分别距离焊缝起始/结束端中心位置14 mm、30 mm、57 mm、73 mm、101 mm、117 mm。

采用QNESS维氏硬度计,在每条焊缝中心设置31个测量点进行检测,将焊缝起始端和收尾端硬度结果数据分别汇总制表分析,可得到图6和图7两张数据对比表。

图6 焊缝起始端不同位置硬度分布

图7 焊缝收尾端不同位置硬度分布

可以发现搅拌摩擦焊焊缝硬度分布趋势呈现“W”型,热影响区域硬度最低,主要分布在60~65 HV,焊缝中心硬度有所提升,主要分布在65~70 HV,母材硬度最高,主要分布在85~95 HV。总体来说,起始端焊缝硬度分布不存在明显问题,整体在合格范围内波动。由于摩擦焊起始端非常接近扎入点的位置(14 mm),搅拌头预热和材料搅拌不完全充分,热输入不稳定是导致硬度波动偏大的主要原因。

4 结论

(1)焊缝中部稳定焊接区域内,轴向压力、插入深度、主轴旋转速度、前进速度均可以达到稳定状态,使得焊接质量相较于首尾端参数突变区域更加稳定。

(2)通过对比距离搅拌针扎入/抽离不同位置的焊缝性能,发现扎入/抽出点最近距离14 mm位置的焊缝性能可以满足标准要求,但是金相组织和硬度指标存在较大波动性。

(3)距离扎入/抽出点30 mm以上位置的焊缝性能基本达到稳定状态,减少现有100 mm预留加工量至30 mm左右可以极大降低型材浪费,并有效提高生产效率。

(4)预留加工量减少后,经批量产品实测,质量稳定可靠,具备良好的推广性。