一种用于机车整备作业的车底检测机器人设计与实现

张 健 高 岩 黄雪峰 郑 煜 王 琦 焦见斌

(1.中国铁路济南局集团有限公司青岛机务段 山东 青岛 266021;2.苏州华兴致远电子科技有限公司 江苏 苏州 215000;3.中国铁路济南局集团有限公司济南西机务段 山东 济南 250117)

1 设计背景

目前,中国国家铁路集团有限公司全铁路系统机车总保有量2万余台,且数量仍在不断增加,车型逐渐增多,机车开行调整及调配日益频繁,这对机车运用检修的生产组织、技术水平提出了更高的要求[1-2]。

目前国内外对机车整备作业均主要依赖人工,已投入运用的一些在线式安全监测设备,能够对车辆部分零部件进行局部监测,但这些系统侧重点在于在途故障监测,尚且达不到日常检修作业标准对检查项点的要求[3]。同时,人工整备作业受到工作环境和检修人员素质等不可控因素太多,整备作业过程作业数据离散。此外,由于缺少全面的整备数据支持,不能对整备作业过程中发现的故障进行综合分析和统计,难以实现机车整备和检修质量的定量评价,无法满足“大运用、大整备”的管理要求。为此,本文研制了一种机车整备作业车底检测机器人,推动机车整备作业过程的自动化、无人化和智能化,达到减员增效的效果。

2 车底检测机器人的设计

2.1 设计思路

考虑机车具有折返运行的特点,在每次运行前均需开展整备作业。因此,可通过设立标准图库,在进行机器人整备作业时,将机器人采集到的关键部件图像与标准图库中的图片进行特征值对比,分析机车车底结构是否有变化,如有变化可发出预警,提醒人工核验处理。另一方面,可对每辆车按部件建立历史图像库,在发生预警信息后,逐个对比之前的整备图像,进行车底结构变化趋势分析。这种基于机器学习的预警策略,随着整备图像的日益增多,其预警的准确率会越来越高。

通过广泛调研和筛选,利用图像识别技术进行可视结构件的异常分析报警是目前比较先进的技术模式,在机车车辆的车号识别[4]、在途故障监测[5]中具有较为成熟的应用经验。因此,机车整备作业车底检测机器人设计采用了以机器视觉为核心的“机械臂控制+图像异常检测”为基础的技术构架。

2.2 应用技术

机车整备作业车底检测机器人的设计与实现需要将高精度摄像头、辅助光源等前端硬件设施进行结构设计,并与数据传输、图像处理算法等进行软、硬件融合,从模块化设计上主要分为:高精度控制模块、图像采集模块、异常分析报警模块。

2.2.1高精度控制技术

机器人控制模块主要由机器人检测控制模块、远程自检控制箱组成。

(1)机器人检测控制模块

机器人的检测控制模块帮助机器人自动充电,自动识别车号,自动避障,并多角度拍摄关键部件的图像,从而通过机器人的自动行走代替人工的行走,3D深度相机代替人工的眼睛,图像识别算法代替人工的大脑,实现机器人检修完全代替人工检修。

(2)远程自检控制箱

机器人设有远程控制功能。在需要时,可以通过手机与机器人本体的I/O端口发送控制命令,远程操控机器人(见图1)。同时,可以通过手机查询命令查询任意一台机器人的机械及软件自检信息,在自检异常时对机器人进行检修。

图1 机器人电气控制图

2.2.2图像采集技术

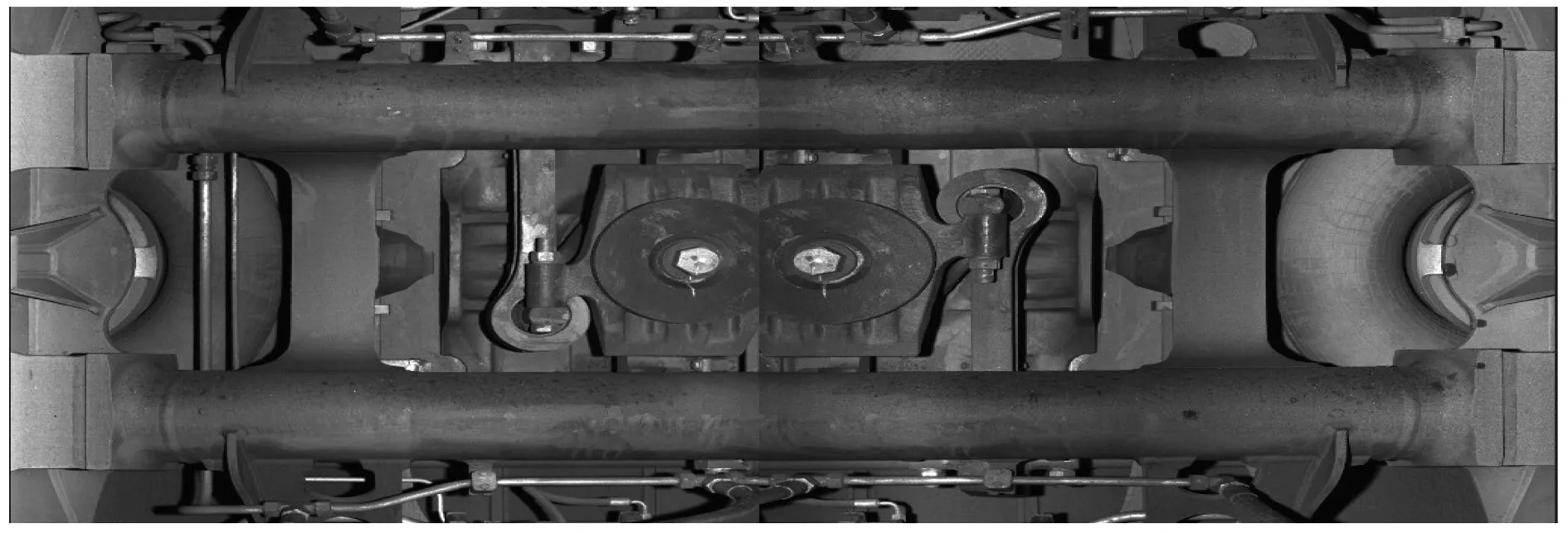

常用的图像采集技术有快扫技术和多角度拍摄分析技术。快扫采用线阵相机+面阵相机组合拍摄,线阵相机光源采用红外激光,可以有效屏蔽阳光干扰,获取机车底部全息图像,部件图像无须拼接,更有利于人工对大部件的状态检测,如图2所示。但由于快扫相机拍摄角度单一,仅能拍摄到机车底部垂直面的图像。但机车底部构件繁多,结构复杂,单角度图片会造成检测信息不全和故障信息遗漏,不利于车底异常判别。

图2 线阵扫描图像

因此,多次对比分析后,机器人设计最终采用了多角度拍摄进行图像采集。为了实现关键部位的多角度检测,机器人采用6轴关节机械臂。6轴关节机械臂由6组不同位置的马达驱动,每个马达都能提供绕一轴向的旋转运动,进而实现三维空间的各种姿势。机械臂转动如图3所示,可深入机车车底较为狭隘的空间进行多角度拍摄,形成关键部位的三维图像信息,之后通过与标准库图像和历史图像进行对比实现异常识别。

图3 6轴机械臂转动示意图

在进行图像采集时,车底检测机器人按照规划好的路线,在地沟内行走到达指定地点停止,调用云台预置位拍摄机车车底图像,同时提取目标部件图像在视野中的位置信息,具体包括框选目标部件图像的长方形边框4个顶点的坐标以及目标图像中心坐标,实时计算目标部件图像中心坐标与相机视野中心坐标偏移量,为后期图像处理和识别提供基础数据。

2.2.3图像处理与识别技术

图像识别是目前进行故障判断的先进技术,在工业、设备检测中应用广泛。但对于机车来说,其运行环境复杂,运行速度较快,回库整备时车底往往存在较为严重的污垢,这对图像识别过程中的图像配准造成很大干扰。因此,在进行故障识别时,采用了分步骤处理的算法。

故障识别分为图像预处理、轮廓提取、特征值分析、故障判断分级4个步骤。图像预处理去除背景噪音,利用形态学滤波和最大类间方差Otsu方法得到二值图像。之后借助 Snake 模型对关键部件的边界进行识别和提取,利用局部算子找到图像的相同特征点,建立一一对应的影射关系,达到精准匹配的目的。最后进行特征值分析,特征值包括横向位移、纵向位移、质心变化等,判断是否存在部件缺失、出现异物、裂缝、漏油等故障。

异常图像报警分析流程如图4所示。

图4 图像分析流程图

目前,故障判断分析后将其划分为2级报警。其中,一级报警主要是针对车底板等不影响行车安全的部分出现异常,或者是图像识别发现变动位置较为轻微、不能准确判断的情况。此类报警遵循“宁多勿漏”的原则。二级报警主要针对制动装置等关键部件,或者是通过特征提取、对比分析后,发现变动较大,超过报警阈值的情况。

通过报警分级的模式,既可以保障所有异常均会引发报警,但由于轻微故障报警级别较低,也不会过多分散整备人员注意力;又可以使整备人员能更快发现较大故障,确保行车安全。

3 机器人运用示范

2021年2月3日,中国铁路济南局集团有限公司机务部正式批准了本文中所研发的车底检测机器人在青岛机务段进行一级整备的作业申请。2021年3月,机车整备车底检测机器人一共整备机车27台,检测走行部故障142个,台均5.26件,系统故障识别率为100%。

2021年4月1日至6月6日共整备机车81台,检测走行部故障33个,台均3件,系统故障识别率100%。其中重点故障有卡箍开裂、船型地板击打破损、转向架Z型拉杆中心销脱落、轴箱盖螺栓丢失、齿轮箱渗油等。典型检测样本如图5~图7所示。

图5 卡箍裂开(二维与三维图)

图6 船型地板击打严重破损

图7 齿轮箱渗油

运用证明,机车整备车底检测机器人具备以下优点:

(1)利用智能机器人技术替代人工进行机车库内车底整备作业,提高工作环境安全。由于机车整备作业场的特殊环境,作业人员始终处在高电压环境下工作,为保证作业安全需要时刻与调度员保持联系,并穿戴各类防护用具。而机车整备作业车底检测机器人无须担心此类问题,可支持机车带电作业,可在各种复杂环境下工作,人员只需在安全环境下远程操作即可,大幅降低了检修人员的人身安全隐患。

(2)实现“人检”向“机检”的跨越,降低了人员工作负担。按照HXD3(3C、3CA)型电力机车一、二级整备检查范围,零部件超过300个,工作强度大,时间紧张,且需经常在凌晨工作,对人员身心健康要求较高。使用库检机器人可以有效避免此类问题,降低了检修人员的身心负担。

(3)采用图像自动识别技术,实现故障检测的自动化,解决了整备作业质量不稳定的问题。机车技术更新较快,类型较多,人员需要不断培训学习,才可以胜任机车的整备作业。然而培训学习的成本随着人员的数量、技能掌握数量等因素,成倍数级增长。而机车整备作业车底检测机器人可以适应各种机车类型,并且一次“学习”即可达到所有库检机器人共同“学习”的效果,后期“学习”成本将会随着机车整备作业车底检测机器人的推广而大幅降低且质量更稳定。

(4)有效提升整备作业效率。目前人工目视检查一台车时间至少20 min,使用机车整备车底检测机器人能够将该工作缩短至10 min,即检查时间缩短至原来的1/2,整体效率提升2倍。

综上所述,机车整备车底检测机器人通过图像采集,智能诊断,将异常信息通过预警的方式发送给整备作业人员,实现整备人员重点检和全面检的结合,解决了人工夜间整备作业劳动量大、质量参差不齐的难点,提高了机车的安全防范水平。

4 总结与展望

本文研制的机车整备车底检测机器人采用6轴关节机械臂结合双目三维图像测量模组,可对机车底部关键部件螺栓、牵引装置、基础制动装置、撒砂器、齿轮箱、抱轴箱等关键部件进行多角度、高精度数据采集,并将以上数据通过无线网络发送到中心服务器,通过智能图像识别算法自动识别机车底部可视部件故障。

在青岛机务段对机车整备作业车底检测机器人进行了4个月的试运用,运用证明其性能可靠,操作便捷,应用效果显著,在推进机车检修人机分工、人机结合等方面有良好的发展和推广运用前景。