25T型客车密接式车钩运载与辅助拆卸设备的研制与应用

羊怀茂 梁 铭

(中国铁路西安局集团有限公司科学技术研究所 陕西 西安 710054)

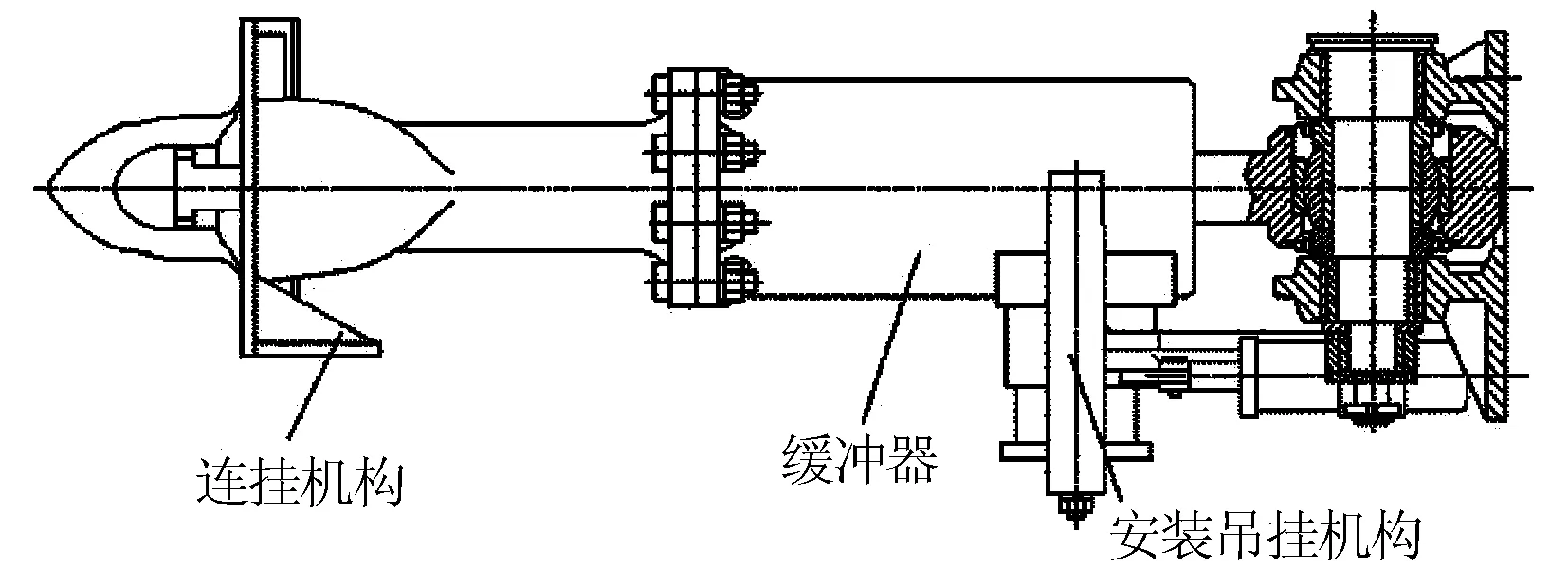

25T型客车密接式车钩是用于车体连挂的车钩缓冲装置,结构如图1所示。根据运装客车【2004】36号《关于印发25T型客车钩缓装置技术审查意见和技术条件的通知》,该装置在新造的25T型新型160 km/h速度等级客车上使用,主要由车钩安装吊挂机构、缓冲器和连挂机构等三部分组成。依据《铁路客车段修规程》(铁总运【2014】349号)普速列车段修作业标准,客车高级修时需在具有检修资质的段修基地对密接式车钩进行拆卸和安装,因此,密接式车钩检修是客车检修的重要环节,也是确保铁路安全运营的重要措施之一。

图1 25T密接式车钩结构图

目前,密接式车钩检修有两种方式。全国多数车辆段对密接式车钩辅助检修设备采取传统的工器具进行,以叉车改装为主要手段,该方式虽能将车钩从车体端部拆卸,但需要过渡车钩,对操作人员的要求较高,尤其是在安装时难以保证安装孔位的密贴与对齐。有少数车辆段采取简易支架和叉车混合的形式组织日常检修作业,该方式需要车间顶部桁车、叉车及简易支架协同作业,其中简易支架主要用于人工以丝杆的形式调节车钩与车体的相对位置。检修设备的落后严重限制了车辆检修效率,为进一步解决密接式车钩检修设备效率低、多器具混合等问题,本文设计了一种用于25T型客车密接式车钩运载及专用辅助拆装设备,实现车钩检修作业全过程自动化,为智能化检修提供基本辅助设备。

1 密接式车钩运载及辅助拆装设备结构设计

1.1 需求分析

经过分析现场作业流程及周围环境等信息,确定了基本的技术需求:(1)运输以直流伺服电机的形式实现公铁转换及单独运行,在钢轨运行时铁轮起导向及牵引作用;(2)行驶方式为全向移动,具备前后、左右、斜向、自旋、多挡位切换等模态;(3)控制方式以无线遥控为主,手动随机控制为辅,根据实际需要实现远近距离控制;(4)设计承载量为3.3 t,最大负载1.8 t,行驶速度最大1 m/s,最大爬坡角度为5°,连续工作时间为3 h;(5)单次检修作业时间不超过6 min。经过分析采用麦克纳姆轮、直流伺服电动缸、公铁转换车轮及PLC控制系统,实现上述要求,研制一种新型自走行密接式车钩检修设备,并提出一种与之相适应的检修作业方法。

1.2 总体设计

集密接式车钩运载与拆装一体化作业的智能化设备,主要由驱动与减振系统、动力系统、控制系统、公铁转换系统、车钩纵向与横向调节系统、车架与外壳等部分组成。图2为密接式车钩运载与拆装智能设备结构。该设备整体结构由多个独立的装置组成,每个装置都设有单独的驱动及动力装置,根据需要独立实现各自的功能。驱动与减振系统是设备主要的驱动与安全保障部件,该部分采用4套独立的麦克纳姆轮组成,4套电机独立驱动,同时设置减振与浮动装置,采用轻质弹簧及其调节装置,实现复杂地面的稳定三自由度随意运动;动力系统是设备能源与动力的供应站,由蓄电池及其管理系统组成;控制系统主要任务是控制全车的启动、停车、控制模式切换、调速及设置、安全检测与监控等;公铁转换系统主要由4个同步升降的铁轮、限位装置、铁轮位置提醒装置等组成,实现设备同时具备公路与铁路的走行功能;纵向及横向调节系统作为设备的末端执行机构,主要由电缸及其辅助支撑装置、横行微调装置、限位装置组成,该装置在车钩安装时的横向与纵向位置能根据需要调节;车架与外壳为设备的主要骨架,检测模块均安装在外合体及车架[1]。

1—横向微调装置;2—螺栓承接孔;3—纵向顶升装置;4—人机交互界面;5—能源供应装置;6—走行轮浮动装置;7—外壳体;8—铁轮升降装置;9—电控箱;10—主车架。图2 密接式车钩运载与拆装智能设备结构

1.3 重要结构工作原理

在密接式车钩运载与拆装智能设备的多个重要结构中,重点描述铁轮升降、纵向起升及横向微调的基本工作原理。铁轮升降装置主要实现铁轮在轨升降,当激光标定提示设备已经具备在轨落轮时,启动纵向起升电机,当升降装置触发各自的下限位传感器时停止运行;纵向起升装置主要实现车钩的纵向调节,根据预先设定的高度,当触发调节按钮后该装置自动起升,触发上限位传感器时停止运行,控制系统通过调节脉冲时间实现运行速度的调节; 横向微调装置实现安装车钩时的微小调节,采用丝杆驱动和布置同侧红外传感器的形式,预先设定运行距离,根据反馈信号实现移动精确距离和往复运动,作业结束后该装置自动回归初始位置。

1.4 走行浮动装置结构设计

当全部麦克纳姆轮发挥作用时,才会按既定的路线行驶,但实际中由于地面不平整性、各轮承受载荷不均匀等原因,行驶时很难保证所有的麦克纳姆轮均发挥作用,存在单轮不着地的情况,这就造成设备对地形适应性不理想,运动轨迹很难精确控制,存在偏差。因此,需要重点设计麦克纳姆轮减振浮动系统[2-3]。经过比选,设计了减振浮动装置的运动简图如图3所示,由图可知:

图3 减振浮动装置示意简图

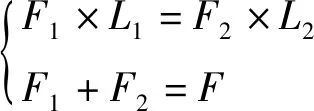

(1)

式中:F为单个麦克纳姆轮的受力;F1为铰链端的受力;F2为弹簧端的总受力;L1为铰链端轴承中心到麦克纳姆轮中心的距离;L2为弹簧端中心到麦克纳姆轮中心的距离。

设备的技术参数要求设备浮动机构留有10 mm的伸缩量,由胡克定律可得:

(2)

式中:Pm为最小工作载荷时弹簧受力,Xm为最小工作载荷时弹簧的变形量;Pn为最大工作载荷时弹簧受力,Xn为最大工作载荷时弹簧的变形量;K为弹簧刚度系数。依据本方案中的各项技术参数,在理想状态下得到单个车轮所受载荷为8 kN,经过计算可得单个弹簧所受力为2 527 N。

在设计时,麦克纳姆轮径向一端由轴承构成铰链回转,另一端的2根矩形弹簧可使麦克纳姆轮在纵向具有一定的缓冲作用。为节省横向空间,设计方案中减速器采用垂直传动方式进行,但并不影响力矩的传递,两侧板用于支撑弹簧和减速器,铰链回转机构内置深沟球轴承及防尘轴承端盖,弹簧支撑座嵌有弹簧伸缩量微调机构,用于提升麦克纳姆轮与顶板的自然距离,上连接板与车架连接,设有定位用连接孔位,以确定驱动轮间的相对位置。图4为减振浮动装置结构图。

2 密接式车钩运载及辅助拆装设备控制系统设计

2.1 硬件结构设计

控制系统是设备实现设计功能的中枢,而控制器则是系统的核心,具备精确的位置控制能力,抗干扰性强,稳定性好,满足设备传动与控制性能需求并符合现场实际作业需要及规章要求。本文采用台达AS228T-A PLC(Programmable Logic Controller )作为核心控制器,同时选用AS16M10N-A和AS16N01T-A两个I/O扩展板,为实现无线和本地控制方式的切换,设有无线控制器,使整个控制系统适应性更强,更加安全和便捷[4-6]。

图4 减振浮动装置结构图

密接式车钩运载及辅助拆装设备控制系统硬件部分如图5所示,该系统主要由PLC、继电器、空气开关、限位开关、超声波传感器、电机驱动、机械防撞、信号灯、触摸屏、无线接收与发射终端等组成,通过RS485和Modbus通讯方式与PLC进行指令及信息交流,并将相关信息在触摸屏显示。直流伺服电机、接近开关、机械防撞装置将反馈信号传递给PLC,以提示操作者反应,使整个设备能够按照需要高效运转。

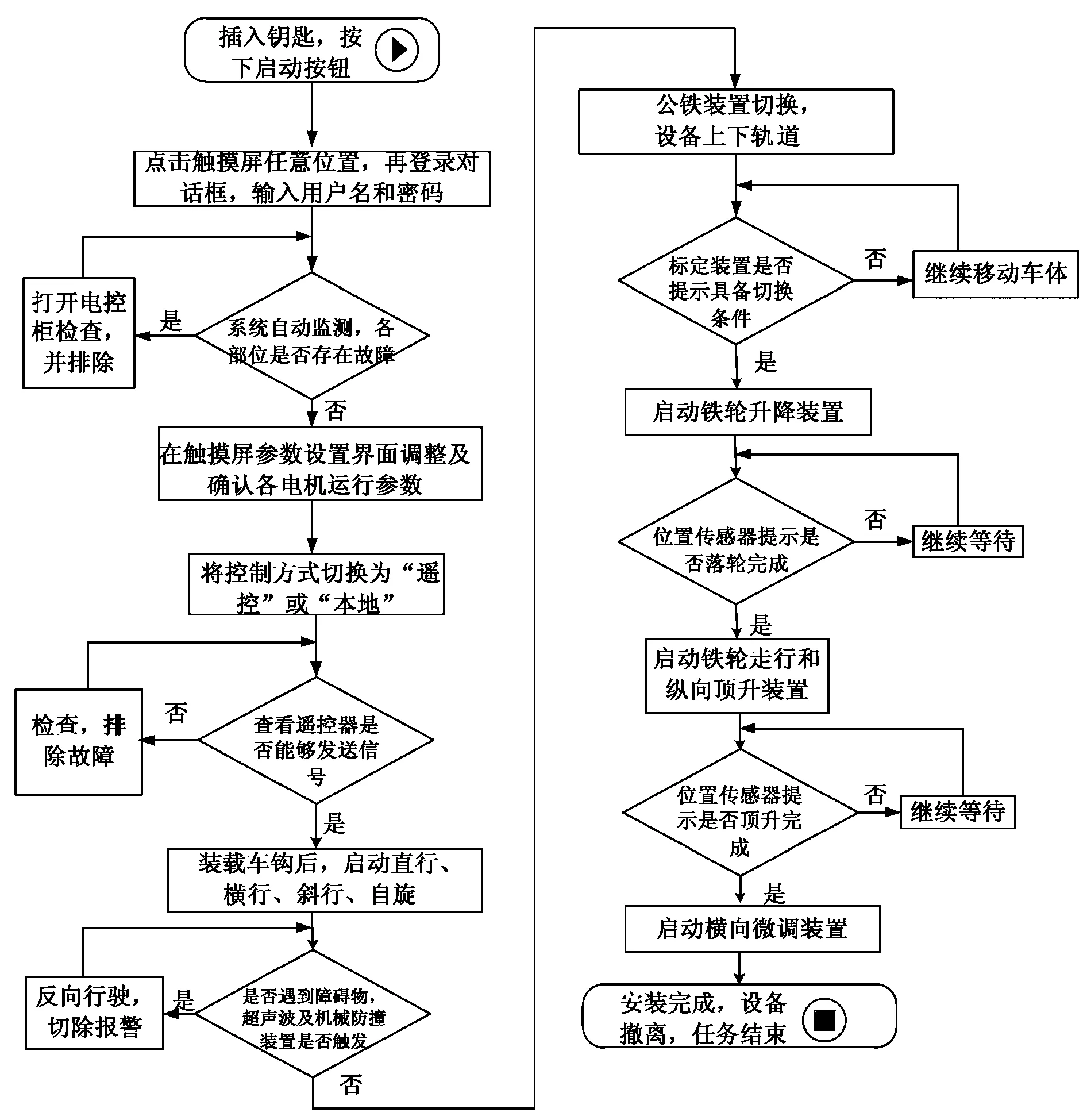

2.2 PLC控制流程设计

密接式车钩运载与拆装智能设备的安装工作流程为:在安装车钩时,先将设备行驶到车钩检修间由顶部桁车将车钩吊至设备,此时电缸处于缩回状态,该过程中应将车钩销轴落入设备螺栓承接孔,车钩另一端由大托板承接,然后将设备行驶到安装位置,使设备以最小速度垂直铁路轨道行驶, 并开启设备底部对准光标,当光标与轨道内边缘对齐时, 将控制手柄切换至铁轮升降状态,启动铁轮下降,当显示

图5 设备控制系统硬件结构

屏提示落轮完成时,启动铁轮走行装置,将设备在轨运行至距安装位置的适当距离处,启动纵向顶升装置,同时调整车钩尾部安装座,当孔位全部对齐时,停止起升,此时人工安装紧固螺栓,当需要孔位调整时,启动横向微调装置,使紧固螺栓完全穿过孔位,车钩安装完成后设备退出轨道。依据工作流程设计了如图6所示的控制程序,该设备所有执行机构为直流伺服电机和步进电机,需实现精确的位置控制,对直流伺服电机采用方向和脉冲的控制方式,步进电机采取脉冲的形式实现各种形式和速度的运动。

图6 PLC控制流程设计

2.3 人机交互界面设计

触摸屏人机交互界面的设计主要包括创建画面、按钮、参数输入、报警显示、历史报警记录等功能元件,并使其与主控制器内部地址一一对应,实现操作控制一体化。

图7 人机交互系统结构

图7为人机交互系统结构,选用台达DOP-107DV型号触摸屏,手动运行时在触摸屏触发启停按钮,通过DOPSoft软件设置具体按钮的功能及参数匹配,通过RS485接口与PLC连接。该系统主要包括电机运行参数的设置及实时监控界面、故障报警及开机诊断、远程及本地控制方式的切换、电量显示等功能。

3 密接式车钩运载及辅助拆装设备试验

3.1 设备现场试验

为验证该设备的各项设计性能指标,以国家工业机器人相关标准开展相关技术性验证试验,在某客车车辆段进行常态化密接式车钩检修作业现场试验,如图8所示。

图8 设备现场试验

现场试验主要进行了整机运载(基本运动及其精度测试、负载、空载)、通讯、故障提醒、公铁转换、日常作业流程探索等试验,验证各结构设计的可行性,判断控制系统的稳定性与可靠性。

3.2 试验结果分析

运载试验中样机在空载和负载情况下最大平均速度分别为1.2 m/s、1.03 m/s。在空载时,测试运动速度分别为0.05 m/s、0.63 m/s、1.2 m/s,向前运动时偏离基线值分别为15.2 mm、20.3 mm、51.3 mm,向后运动时偏离基线值分别为35.1 mm、38.5 mm、36.1 mm。在负载时,载重为400 kg,测试运动速度,分别为0.05 m/s、0.625 m/s、1.03 m/s,向前运动时偏离基线值分别为34.8 mm、38.1 mm、57.5 mm,向后运动时偏离基线值分别为39.6 mm、43.2 mm、44.2 mm。经测试无线遥控与样机间最大通讯距离为50 m,在制动试验中无负载最大速度正向定点停车测试中,到达终点时偏移量为75.3 mm,负载情况下偏移量为122.5 mm。原地旋转试验,旋转一周耗时28 s。报警装置感应距离为25 cm,停车距离10 cm,铁轮降落时间为20 s,铁轮在轨走行速度为0.05 m/s,公铁转换试验中,车体上轨时间平均为46 s,平均无故障作业时间为15 min,车钩完整检修作业耗时5 min30 s。

4 结论

根据需求研制了一种具备全向移动的密接式车钩运载及辅助拆装设备,对其总体设计、重要部件结构、工作原理及控制系统进行了详细说明。现场试验表明:该设备具备较大的承载能力,可将密接式车钩运送到指定安装地点,可完成车钩安装孔位辅助自动对正要求,在车间内部狭窄环境具有较强的适应性,运载过程中速度可调,满足不同的运输场合需要,设备平均无故障作业时间为15 min,车钩完整检修作业耗时5 min30 s。该设备已经在现场得到实际应用,取得了良好效果,在提高检修作业自动化的同时节省了人力成本,降低了劳动强度,具有较高的推广价值。