81 米亚洲第一单体超大跨度钢结构廊桥整体提升施工关键技术

沙峰峰,朱伟明,焦国民,彭 平,胡倩茜

(1.江苏省建筑工程集团第二工程有限公司,江苏 苏州 215000;2.江苏省建筑工程集团有限公司,江苏 南京 210000;3.苏州环秀湖旅游发展有限公司,江苏 苏州 215000)

0 引言

随着公共建筑的高速发展,钢结构与钢筋混凝土结构由于都具有本身较为明显的优势,为满足建筑设计美观与结构安全性,常常会将两种新的结构形式相组合,将空中钢结构连廊作为连接相邻两座钢筋混凝土塔楼的建筑形态就是典型的组合结构形式。苏州阳澄湖景区配套酒店项目作为苏州市相城区标志性的建筑工程,钢廊桥也被应用其中,作为亚洲第一单体的钢连廊,不管是在结构本身跨度、重量以及提升高度,对传统的钢结构连廊施工来说,无疑是较大的挑战。因此,在汲取类似工程施工经验后总结出错位整体地面拼装技术、液压提升滑移技术、高精度计算机辅助控制技术[1],在满足实际施工要求的同时,能够有效提升高空大跨度钢结构的安全性,取得了显著的经济效益和社会效益[2]。

1 工程概况

苏州阳澄湖景区配套酒店项目位于苏州市相城区相融路西侧,背靠环秀湖,地理位置优越。建筑总用地面积:164 832 m2;占地面积:31 652 m2;总建筑面积:105 779 m2;其中地上建筑面积 197 730 m2,地下建筑面积 108 178 m2,项目效果图如图 1 所示。

图1 苏州阳澄湖景区配套酒店项目效果图

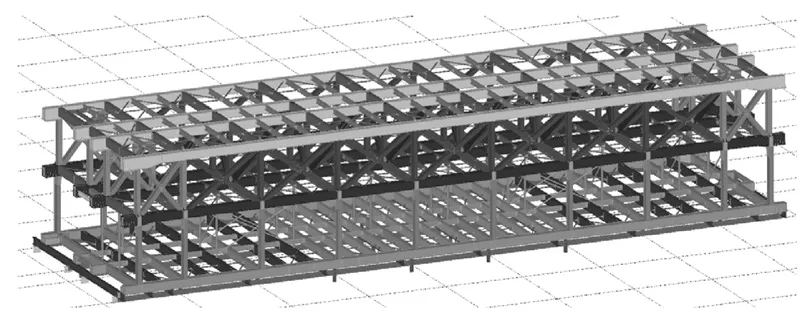

两栋塔楼顶部通过廊桥连接,如图 2 所示,其中钢连廊的宽度为 22 m,跨度 81 m;其底部标高+79.7 m,顶部标高+94.75 m;桁架结构由 4 榀主桁架及次联系结构组成,自身高度 16.18 m,提升重量 2 600 t,属于全国最大跨度的钢结构吊挂式连廊。

图2 苏州阳澄湖景区配套酒店项目效果图

2 工艺特点

由于工程中的钢结构连廊超大跨度、超高安装高度、超大吨位对其在施工过程中的地面拼装、液压提升、高空对接安装提出了巨大的挑战,针对施工过程中的重难点,采用 10 个 TJJ-5000 型液压提升器和 10 个 TJG-1000 型液压爬行器,配备 1 台 YT-1 型计算机同步辅助控制,各台液压提升器配备一套行程传感器进行监测,保证其工作过程中位移的同一致性。钢连廊经过提升、滑移、下降后,使得廊桥落在钢支座上。计算机控制技术可对钢结构廊桥安装过程提供精度调整、应力应变控制、过程记录等全方位功能需求[3]。运用 BIM 技术对钢结构廊桥进行深化设计,可以真实地模拟其从地面拼装、提升、滑移、对接等施工过程,起到指导现场施工的作用。

3 工艺原理

考虑到超大跨度钢结构廊桥整体提升施工难度大,其中钢结构拼装、提升方案、精度控制这三大方面最为重要。经过专家对各种施工方案的必选,最终采用地面整体错位拼装技术、液压同步提升滑移技术和计算机高精度同步辅助控制技术来满足本工程的施工要求。

3.1 地面整体错位拼装技术

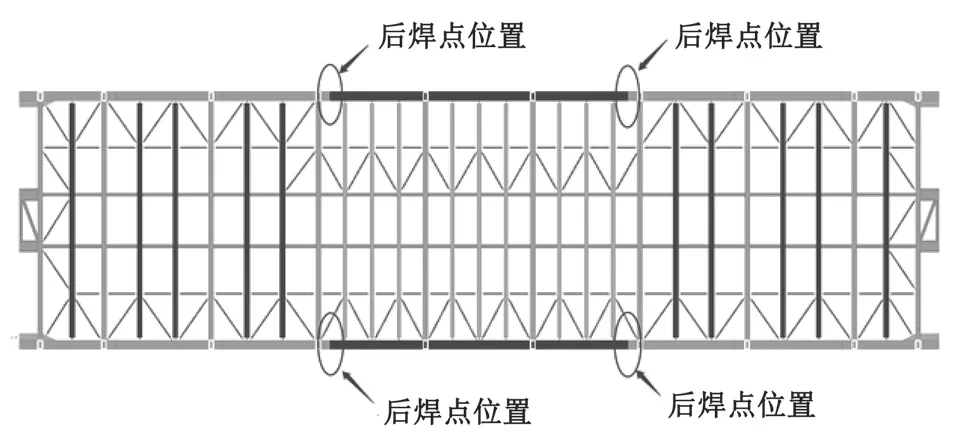

钢连廊的地面拼装,考虑到原位拼装提升与钢支腿相碰,故需在地面错位拼装[4],结合钢支腿的宽度,需错位 2.0 m 在胎架上进行拼装,胎架布置完成,开始主体结构拼装,在胎架上按空中廊桥的主控尺寸的正投影地面位置,向东侧偏离 2.0 m 定位,安装 79.7 m 平面梁。因 79.7 m 框架非主要受力梁,主要受力为上部桁架梁,为了减少底部梁应力,分段点采取临时固定后焊接,后焊点在试提升卸载后进行焊接。后焊点如图 3 所示的 4 个圈点部位。

图3 79.7 m 层后焊点布置图

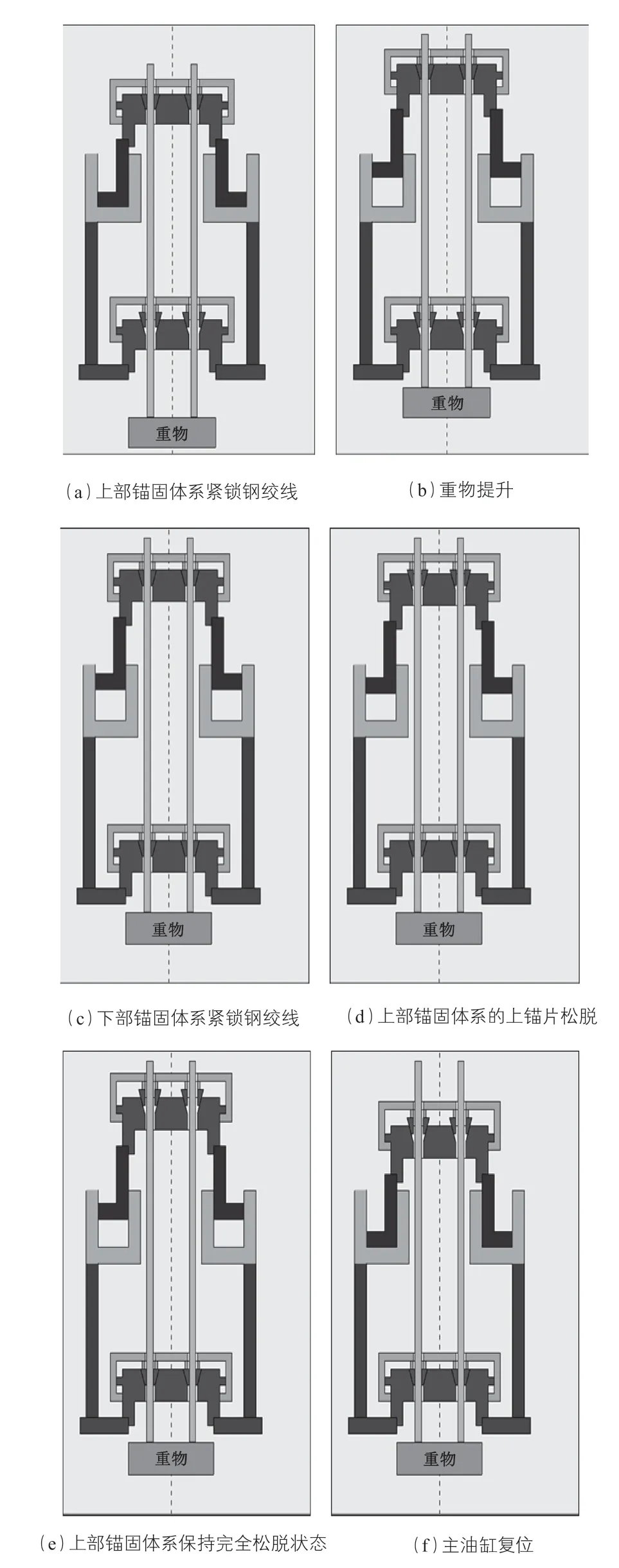

3.2 液压同步提升滑移技术

钢连廊采用 10 个 TJJ-5000 型液压提升器作为提升设备,液压提升器为穿芯式结构,中间穿钢绞线,两端有主动锚具,利用锲形锚片的逆向运动自锁性,卡紧钢绞线向上提升,可将主体结构提升至原设计标高以上的位置,再通过 TJG-1000 型液压爬行器对整体施加水平力,实现钢连廊顶推至设计水平位置,最后将结构整体下降至设计标高,此时钢连廊落在钢支座上,即完成了钢结构的提升作业[5],液压提升详细原理如图 4 所示。

3.3 计算机高精度同步辅助控制技术

整个过程通过传感器监测数据,并反馈至集中控制系统,控制系统对数据进行处理与分析,可发出指令来指导钢连廊提升过程。

钢结构廊桥的提升过程分三级进行控制:CAN 总线控制→主控制器→液压提升器,实现每一级的独立控制,从而达到实时监控与高精度控制的效果。

图4 液压提升详细原理图

现场技术人员在控制室通过中央控制系统远程对液压提升器发出指令,同时中央控制系统带有可视化界面,方便技术人员观察数据变化。计算机高精度同步辅助控制技术可对钢结构廊桥提升过程的自动及手动控制与单台提升器的独立微调操作。

4 工艺流程及操作要点

4.1 施工工艺流程

施工准备→胎架布置安装→钢结构拼装、焊接→提升吊点设置→液压提升设备安装→钢结构廊桥预提升→姿态动作检测及校正→钢结构廊桥提升→微调→高空滑移→钢廊桥支座端就位→拆除提升系统、控制系统等。

4.2 操作要点

4.2.1 胎架布置安装

在本区域所有地下有柱的位置顶端预埋埋件,横向 4 道钢梁采用工字钢 500×158×12×20 双拼在预埋件上安装焊接布置,有劲性柱超出地面的与劲性柱(报告厅劲性柱)直接焊接固定,有负下区域的采取直径 245 mm 的钢管做立柱进行顶撑,两端靠近A/B主楼结构是空洞,在 17 轴和 26 轴的 8 根主立柱侧面预埋钢牛腿,上方各横担 800×300×14×26H 型钢,与工字钢500×158×12×20 的双拼梁连接,有效将空中连廊的重量通过加固梁传至地下立柱。

拼装区域采用 H 型钢梁及双拼工字钢梁架空做法,局部降板位置采用钢立柱。钢立柱及钢梁受力点均作用在地库混凝土柱头位置。

4.2.2 钢结构拼装、焊接

钢廊桥为 A、B 楼之间钢桁架廊桥结构,钢桁架廊桥顶标高 94.75 m,底标高 79.7 m,高度为 16.18 m。长度 81 m、宽度 22 m。本结构由 4 榀主钢桁架与箱型梁及 H 型钢梁组成,总重约 2 600 t。由于单根主构件较重,分段现场组拼无法运输,故采取单根构件进场,利用 200 t 履带吊现场组拼。

1)在 4 根加固梁双拼工字钢 500×158×12×20上方安装 10 根辅助廊桥结构安装的搁置梁 HN700× 3 0 0×1 3×2 4,位置根据主梁分段位置确定,便于 79.7 m 面主梁、次梁拼装。

2)在搁置梁上进行拼装,先安装 79.7 m 面的主梁,再安装次梁。拼装需在原位的基础上偏东侧 1.5 m 进行,特别是主梁两端的底平面必须在同一水平标高位置,确保提升就位与支座的紧密配合。

3)在搁置梁 HN700×300×13×24 上安装辅助胎架,主要为了辅助中间两榀桁架梁的安装,其水平顶高度必须与两侧桁架梁底标高一致。2 层胎架必须要保证自身结构的稳定性,连接胎架之间的斜撑和连系梁。

4)在主横梁上安装立柱(主桁架梁下方的吊挂柱),立柱需定位准确,左右前后垂直偏差在规范允许范围内。

5)安装 2 层梁实际为 87.75 m 标高的主次梁,先拼装主梁再拼装次梁,必须保证 4 根主梁的两端下部在同一水平标高,同时与下部主梁垂直。

6)2 层柱(87.75~94.75 m 之间立柱)安装需及时安装柱间的斜撑,确保每个立柱的稳定。垂直度<2 mm。

7)安装 3 层主次梁(94.75 m),必须保证 4 根主梁的两端下部在同一水平标高,同时与下部主梁垂直。

8)安装 2 层斜撑梁,拼装必须要主框架梁完成,斜撑梁与主框架梁之间的切口需顺滑,端面齐整,现场拼装完成,如图 5 所示。

图5 2 层斜撑梁安装

桁架与连系梁组装完成后,复测几何尺寸,无误后开始焊接。焊接时必须按照焊接工艺要求对称施焊,探伤合格后进行验收交接,进行油漆补涂和防火涂料施工。

4.2.3 提升吊点设置

1)廊桥提升吊点设置总体原则。桁架结构提升吊点的设置以尽量接近结构原有受力体系为原则,但桁架安装提升工况与结构设计工况有一定区别,加之桁架结构投影面积较大、承受原结构自重荷载的支座较多,考虑到提升方案的经济性指标,在保证提升安全的情况下,尽量减少提升吊点的数量和提升临时设施的用钢量。廊桥提升共设置 10 个提升吊点。

2)廊桥提升吊点的布置。桁架结构提升吊点的设置需同时兼顾经济性、安全性的要求,经过对架结构建模分析,反复比对各种吊点设置情况,利用 SAP2000 软件对提升工况的反复模拟分析得出提升吊点的布置方案,综合考虑桁架结构安装的安全性和经济性因素,确定较优的提升吊点布置方案。

4.2.4 液压提升设备安装

1)液压提升器。吊机将每台提升器(含导向架)分别吊装在各吊点位置,依液压锁方位来调整放置角度,便于与液压泵站之间的油管装拆。焊机配合用压板将提升器临时焊接固定于上吊点平台,每台提升器底部采用 4 块压板固定,如图 6 所示。

图6 液压提升器固定示意图(每提升器 4 块,对称布置)(单位:mm)

2)承重钢绞线。钢绞线的安装根据实际情况选取不同的方法,钢绞线穿过提升器下端并与底锚固定。

3)导向架。导向架位于液压提升器附近,其顶部的横杆高于天锚高约 1.5~2 m(总高约 3.5 m),偏离提升器 0.4 m 为宜,保证钢绞线垂直导出,延导向架顺利移动。

4)液压管路的连接。管路连接顺序由低往高,逐根进行。取下油管接头内部原有的垫圈与对接头的 O 形圈连接。

5)液压泵源系统连接。泵源布置以靠近提升器为原则,使提升器与泵源间的液压油管尽可能短,具体布置依据场地情况。

6)计算机同步控制系统的布置。型号为 YT-1 型的同步控制系统布置时尽可能与液压提升器和泵源系统相接近,需置于可避雨且安静的环境内。

4.2.5 钢结构廊桥预提升

预提升过程可模拟后期正式提升时的工况,保证施工安全性。

依托于计算机全仿真得到的各吊点的提升反力值,采用逐级加载,首先以每级为 20 % 的增幅,由 20 %~ 60 %;再以 10 % 的增幅加载至 80 %;确认正常后,最后以 5 % 的增幅加载至 100 %,此时钢桁架已脱离临时支撑胎架,如图 7 所示。

图7 钢结构预提升

持载过程要对各吊点、钢连廊的变形、相邻塔楼的稳定性进行监测与观察,所有数据正常的情况下,方可继续加载。

4.2.6 姿态动作检测及校正

用全站仪测量各吊点与地面的垂直高度,并得到各吊点的相对高差。通过提升器来调整各吊点的相对差,保证钢连廊进入设计姿态,如图 8 所示。

图8 姿态检测

4.2.7 钢结构廊桥提升

姿态调整后的位置为初始提升点,位移传感器恢复到初始位置,提升钢连廊至设计标高处[6]。

4.2.8 微调

计算机同步控制系统改为手动模式后,通过调节安装在每个吊点的液压提升器来实现整个钢廊桥的微调,由于提升器的提升高度控制精度能达到 0.001 m,因此可以完全满足空中姿态调整与后期杆件安装的微调。

4.2.9 高空滑移

启动液压爬行器,使得连廊沿着轴线被顶推至设计水平面。

4.2.10 钢廊桥支座端就位

在钢廊桥到达设计标高的 500 mm 位置时,提升过程暂停,改为各吊点的微调,使得钢连廊平稳地落在支座上,这时仍保持空中姿态,待完成后期各杆件的焊接安装后,对提升系统进行卸载减压,钢绞线最终达到完全松弛的状态。钢廊桥的安装则结束,如图 9 所示。

图9 钢连廊安装就位

5 结论

1)大跨度钢架连廊为满足后期提升滑移施工的需求,采用地面整体错位拼装作业,施工效率较高,质量易于保证。

2)与同类大跨钢连廊的先提升至设计标高,再进行端部高空对焊的施工技术,本技术采用先提升后滑移的过程,可有效降低高空的作业时间与作业量,并且安装效率可提升 3 倍以上。

3)采用“液压同步提升施工技术”吊装大跨度钢架连廊,技术较为先进,安全性有保证;同时,为大跨度钢架连廊提升滑移的施工应用提供参考。Q