车辆小重叠碰撞中滑移模式的研究

陈晓杰,李 松

(比亚迪汽车工业有限公司,深圳 518118)

前言

汽车碰撞安全事故主要有正面碰撞、侧面碰撞、追尾碰撞和碰撞翻滚等几种形式。根据相关事故数据,车辆正面碰撞为车辆碰撞事故的主要形式,其造成人员伤亡占比较高。由于重叠量小,障碍物直接高速撞击乘员舱,小重叠前撞造成乘员的死亡率在前撞中最高:在中国约25%,在美国约22%,在英国约27%[1]。为提升车辆正面碰撞的耐撞性,减少小重叠碰撞事故中人员和财产损失,2012年美国公路安全保险协会(IIHS)发布正面25%重叠偏置碰撞(下简称小重叠碰撞或小重叠前撞)测试规范[2-3]并将其引入考核项目中。2018年9月26日中国汽车工程研究院与中国保险行业协会在重庆联合发布“中国保险汽车安全指数测评规程”,该规程包括小重叠前撞试验方法和评价准则。小重叠前撞对全球汽车行业碰撞安全开发带来更大的挑战,对汽车的安全性能提出更高要求,需要更加深入的研究。

从IIHS的历年试验结果中可以看出,车辆发生小重叠前撞时会产生吸能(absorption)、滑移(slid)以及半滑移(absorption and slid)3种主要运动形式。吸能情况下,结构几乎不提供Y向碰撞力,整车能量几乎都需要车辆结构吸收,且大部分集中在碰撞后期的A柱和乘员舱处,乘员的加速度非常大,易造成损伤,还有可能受到侵入伤害,这对结构强度和约束系统配置要求较严苛。滑移情况下,结构能够提供足够的Y向碰撞力,车辆滑移后会残余很大部分动能,车辆结构只需吸收少部分能量,乘员的加速度较小,结构侵入量也较小,这种情况是结构具有较好耐撞性的表现。半滑移情况介于前二者之间。在控制侵入量时,吸能和半滑移形式均会导致车辆加速度过高,引起乘员伤害,特别是有后排女性或后排儿童乘员存在时,伤害很难通过约束系统消除。因此,滑移是小重叠前撞中解决乘员伤害较好的方法,是结构设计所追求的目标。

国内外有很多关于小重叠前撞的研究,De La Torre等[4]和Park等[5]基于试验数据研究了小重叠前撞中轮胎脱落、转向系统等对碰撞中侵入量和乘员伤害等的影响。张建等[6]进一步研究了车轮与底盘连接的铰链对碰撞的影响,通过拉伸试验获取车轮与底盘连接铰链失效力并应用于仿真中,能极大提高小重叠碰撞仿真精度。胡远志等[7]设置悬架和转向系统失效以及提高乘员舱结构强度两个方面,提出结构耐撞性优化方案,乘员舱侵入量明显下降。肖龙等[8]和李林峰等[9]基于仿真,从车体结构设计和关键部件材料更换这两条途径对该车进行改进,改进后在同一工况下的仿真结果显示,车体变形程度和乘员舱侵入量明显减小。刘千揆等[10]对前舱等效轴向力分布规律进行研究,提高了结构碰撞性能。肖锋等[11]提出了基于轻量化设计的侧向位移导向策略,易于实施且效果得到了试验验证。

小重叠前撞中,与壁障直接作用的全部车辆结构都对碰撞结果产生影响。目前针对轮胎和转向系统的影响进行研究,有些是针对白车身中的某些结构进行优化,但没有针对小重叠前撞中所有相关结构进行系统分析,也很少有针对车辆滑移进行分析。

本文中建立了小重叠前撞中车辆运动的理论模型,揭示了碰撞力与Y向滑移量之间的关系。试验数据和仿真数据表明理论方法可以较准确地预测车辆滑移量。然后,基于6阶碰撞力特征曲线和均匀设计法,得到车辆滑移量与不同特征曲线的样本空间。进一步,通过BP神经网络,对碰撞力值与滑移量的敏感度进行分析,从而确定各个碰撞区域对滑移量的影响程度。为小重叠前撞的结构设计提供理论支持,且明确重点优化区域。

1 滑移的定义

为更好地对小重叠前撞进行研究,根据试验现象,尝试对碰撞后的3种运动形式进行具体的定义。基于IIHS试验,车辆3种典型的运动模式如图1~图3所示。可以看出:

(1)吸能运动形式下,壁障与A柱最接近时刻(图1(a)),A柱在X向和Y向均未超出壁障(XA>0,YA<0)。随后车辆发生反弹,继续逆时针旋转,车辆长度方向对称面与X轴夹角(称为车辆旋转角φ)由0o一直增大。脱离时刻A柱位置仍保持在Y轴右侧(图1(b))。

(2)滑移运动形式中,壁障与A柱最接近时刻(图2(a)),A柱几乎运动到坐标原点。随后A柱滑过壁障,车辆与壁障脱离(图2(b))。整个过程车辆保持较小的顺时针旋转角。同时,A柱区域的局部变形很小,在整车尺度中可以忽略。

(3)半滑移运动形式中,壁障与A柱最接近时刻(图3(a)),A柱也几乎运动到坐标原点,车辆保持较小的顺时针或逆时针旋转角。随后A柱滑过壁障,车辆与壁障脱离(图3(b)),但车辆逆时针旋转趋势增强。A柱区域的局部变形也较小。

图4给出IIHS中15次小重叠前撞试验车辆的转角情况。3种运动形式的车身转角均满足上述特征。

因此,从试验现象中可以找到不同运动形式的关键物理量为A柱的位移和车身转角。本文认为可利用A柱在图2所示的坐标系中的位置(XA,YA)和车身转角φ对3种运动形式进行定义,初始时刻:

吸能运行形式:

滑移运行形式:

半滑移运行形式:

式中:(XA,YA)为车辆A柱坐标,m;φ为车身转角,(°);t1为壁障与A柱最接近时刻,s;t2为车辆与壁障脱离时刻,s。

2 滑移理论分析

2.1 滑移平面运动理论

侧向滑移中,车辆前部主要结构的变形较小,在整车尺度上可以忽略。本文采用质点系的平面运动理论对车辆滑移与碰撞力的关系进行分析。小重叠前撞车辆与壁障简化模型,如图5所示。碰撞过程中车辆质心(C点)加速度和角加速度的如下关系成立:

式中:FSOB为壁障与车辆的相互作用力;β为FSOB与车辆纵向夹角;aCx、aCy分别为车辆X、Y方向加速度;JC为车辆绕质心旋转的转动惯量;α为车辆转动加速度。

可以得到质心位移和车身转角的表达式为

若认为车辆A柱处(A点)的变形较小,在整车尺度可以忽略,则可推导出车辆门槛处A点位移量满足以下关系:

2.2 滑移条件

小重叠前撞中,壁障放置的位置如图6所示。壁障圆弧上平行于车辆长度方向的切线与车辆宽度最外侧的距离W1为车宽W的1/4。轮眉外沿与A柱外侧距离为W2,接触时壁障与A柱距离为L。

若要完成滑移,车辆A点X向位移等于L时Y向位移应大于W1-W2,且车身转角大于0。结合式(10)~式(12),可以得到车辆滑移条件为

2.3 理论方法的验证

利用IIHS测试的某车型试验与仿真数据对2.1节的理论方法进行验证。车辆质量为1 885 kg,质心的转动惯量为2 287 kg·m2,宽度为1 840 mm,其小重叠前撞试验和仿真情况如图7和图8所示。从车辆的运动状态可以看出,仿真现象与试验结果较吻合。将A点的试验位移和仿真位移提取,并绘制于图9中(包括X向和Y向位移)。从仿真结果提取壁障X向和Y向接触力FX(t)和FY(t),如图10所示。采用式(11)与式(12)对A点的位移进行计算,结果绘制于图9中。

从试验、仿真和理论分析结果可以看出,A柱位移的理论、仿真结果均与试验结果较吻合。说明仿真模型具有足够的精度,可以代替试验对相关问题进行分析,同时所提出的理论方法能够准确预测车辆A柱的位移,可以作为车辆滑移的基本理论,对滑移特性进行进一步研究。

事实上,本节的参考车型在试验中并未实现完全滑移,如图11所示。主要原因为轮辋未脱落,车辆被轮辋卡住。因此,在仿真模型中,对底盘系统的摆臂球铰失效力值进行减小设置。车辆完成了滑移,见图12,壁障接触力绘制于图13。仿真中A柱的位移和理论位移进行对比,两者十分吻合,如图14所示。

3 基于碰撞区域的接触力平均化分析

图10和图13展示的力值为壁障与车辆的接触力。为研究壁障经过车辆不同部位时车辆结构产生的反力特点,需要将二者接触范围分为6个区域,如图15所示。

(1)区域I为吸能盒与纵梁交点之前,此处承受撞击力的关键结构包含主副防撞梁和主副吸能盒等;

(2)区域II为吸能盒和纵梁交点至轮辋刚开始被撞时的前端,如图15(a)所示(此时轮辋未接触壁障,其相对门槛的位置还未发生改变),此处承受撞击力的关键结构包含上边梁前段、副车架与纵梁安装结构、副车架前段等;

(3)区域III为轮辋刚开始被撞使得前端至轮辋被撞至其后缘与门槛接触时的前端,如图15(b)所示,此处承受撞击力的关键结构包含上边梁前段、轮辋(此阶段变形不大)、限制轮辋相对运动部件(摆臂等);

(4)区域IV为轮辋被撞至其后缘与门槛接触时的前端至轮辋完全被压溃时的前端,如图15(b)和图15(c)所示(此时轮辋压溃吸能完成),此阶段承受撞击力的关键结构包含上边梁后段、轮辋(此阶段变形大,为主要受力结构)、门槛;

(5)区域V为轮辋完全被压溃时的前端至A柱或门槛的前端,如图15(c)和图15(d)所示(此阶段轮辋压溃吸能完成并且被挤出车外(弃轮)),承受撞击力的关键结构包含上边梁后段、轮辋、摆臂等;

(6)区域VI为A柱或门槛的前端至后端,此处承受撞击力的关键结构包含A柱下段、门槛等。

将图13中的接触力也按照上述区域的概念,在时域中进行划分。且可以得到每区域接触力的均值,如图16所示。FXi和FYi分别表示第i个区域内接触力的X向分量和Y向分量均值。这些平均值可衡量每个区域力的大小,同时作为单一变量用于代替曲线进行下一步的研究。图17示出分别基于曲线和平均力计算的车辆位移结果。可以看出,上述接触力的6阶均值曲线可以代替真实曲线,用于车辆A柱的位移分析。

4 滑移量对各区域接触力的敏感度分析

上述分析中,影响车辆滑移量(A柱Y向位移)的变量为FXi和FYi(i=1,2,...,6),共12个。结构设计阶段,为能得到最优结构,须针对滑移量对各区域接触力的敏感度进行分析,进而在强敏感的区域进行加强设计,弱敏感区域进行轻量化设计。本节采用均匀设计法结合均值曲线理论方法得到A柱Y向位移与各个变量之间的数据样本。再采用BP神经网络方法,建立A柱Y向位移各个变量之间的映射,进而得到各变量的敏感度系数,达到识别关键因素的目的。

4.1 基于均匀设计法的数据样本

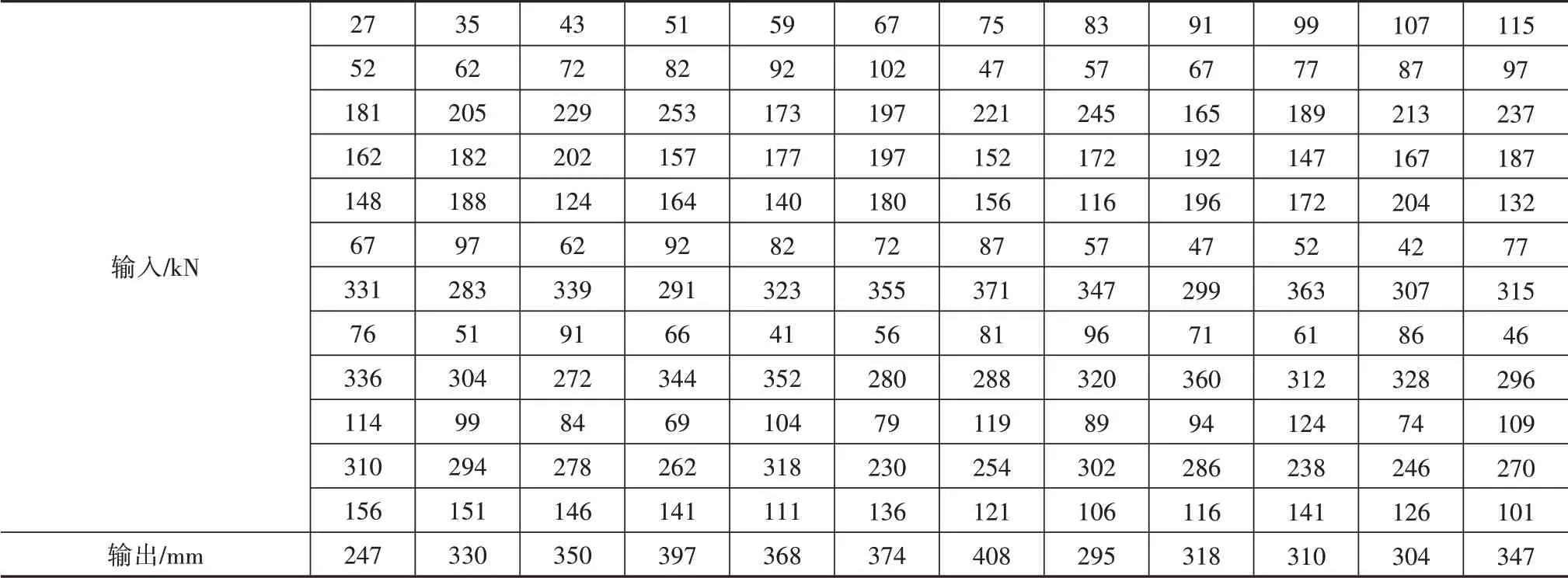

均匀设计表是均匀设计的核心内容[13],如式(14)所示。式中,每列代表一个变量,列中的数值代表取值水平。根据均匀设计表,以图16中的平均力值作为各变量的中间取值水平,可以得到FXi和FYi(i=1,2,...,6)的取值水平,其中前者相邻水平相差8 kN,后者相差5 kN。进一步,通过式(12)得到A柱Y向位移,最终得到12组位移值与变量样本,列于表1中。

表1 分析样本

式中:N为均匀设计代号,n=q为须设计的样本数量;s为变量数量,且s≥q。

4.2 基于BP神经网络的位移敏感性分析

人工神经网络[12-13]可以基于一定量的样本学习,建立因变量与自变量之间的复杂映射。利用如图18所示的3层BP神经网络建立A柱位移与力值变量之间的映射关系,进而进行敏感度分析。

输出量对第i个输入变量的敏感度可通过敏感度系数表示:

式中:xi为第i个输入变量,i=1,2,...,n,n=12;ρj为第j个y隐藏量,j=1,2,...,m,m=16;y为输出量;κij为第i个输入变量与第j个隐含量的连接权;ωj为第j个隐藏量与输出量的连接权。

BP神经网络的计算流程如图19所示。输入层、隐藏层、输出层分别包含12个、25个和1个神经元。图20示出均方根误差随训练次数的变化趋势。连接权κij和ωj分别与输入量和输出量的关系如图21和图22所示。

进而得到12个变量(FXi和FYi(i=1,2,...,6))与车辆滑移量(A柱Y向位移)的敏感度,如图23所示。可以看出,变量4与变量12的正敏感度较高,即区域2和区域6的Y向碰撞力(FY2与FY6)对A柱Y向位移影响较大,设计时应尽量提升这些区域的Y向力值。变量7、变量9和变量11的负敏感度最高,即区域4、区域5和区域6的X向碰撞力(FX4、FX5和FX6)对A柱Y向位移的影响也较大,设计时应尽量减小这些区域的X向力值。其中,区域4和区域5的X向力值对应轮辋和摆臂的失效过程,上述分析可以证明其失效对车辆滑移的影响很大。

5 结论

通过理论分析、仿真和试验方法对小重叠前撞进行研究,且基于均匀设计和BP神经网络对车辆滑移量与碰撞区域力值之间的敏感度进行了分析,得到如下结论。

(1)可基于运动相关物理量,通过试验尝试对小重叠前撞中车辆的吸能、滑移和半滑移3种主要运动形式进行定义。

(2)所提出的滑移平面运动理论,可以较准确地预测车辆滑移量(A柱位移),与试验和仿真结果吻合较好。

(3)根据碰撞中车辆结构和轮辋运动特性,将车辆与壁障接触的区域分成6个典型区域。基于这些区域的6阶平均碰撞力曲线具有足够的精度代替真实曲线,进行车辆滑移量分析。这为后续的敏感度分析提供条件。

(4)基于均匀设计和理论分析得到的样本数据,通过BP神经网络确定了各区域碰撞力值对滑移量的影响程度。应提升区域II和区域VI的Y向碰撞力,减小区域IV、区域V和区域VI的X向碰撞力。

(5)后续研究工作是对关键区域的结构进行优化。