环保泡沫软化剂在聚氨酯软泡中的应用研究

万齐华 吴 斌

(奥斯佳新材料技术研究(江苏)有限公司 江苏 苏州 215600)

软质聚氨酯泡沫塑料(软泡)是一种多孔材料[1],主要依靠化学发泡剂和物理发泡剂搭配使用获得优异手感。在聚氨酯软泡制备中,水作为化学发泡剂,若使用过多则泡沫僵硬,用MC能够制造手感舒适的聚氨酯软泡,同时降低烧芯危险,所以二氯甲烷(MC)作为物理发泡剂被大量使用。但MC本身毒性较大,被美国国家环境保护局USEPA和国际癌症研究机构认为是可能的致癌物质。另外,MC作为一种过渡性的物理发泡剂,臭氧消耗潜值大于零,被列入《优先控制化学品名录(第一批)》,也存在环保和安全问题。

软化剂目前主要用于生产胸罩用和沙发用的聚氨酯软泡。多种软化剂带有轻微的胺臭味,制备的聚氨酯软泡带有令人不愉悦的气味[2]。新型环保软化剂SF-365应用于柔软的聚氨酯软泡中,可实现完全替代或部分替代MC,解决了MC带来的安全环保问题。本研究采用SF-365一步法制备聚氨酯软泡,讨论软化剂对泡沫的物理性能、透气性、泡孔结构、气味和总挥发性有机物(TVOC)的影响,并利用红外光谱仪研究了新型软化剂对聚氨酯分子结构的影响。

1 实验部分

1.1 主要原料与仪器设备

聚醚三醇5603(羟值56 mgKOH/g),工业级,江苏长华聚氨酯有限公司;甲苯二异氰酸酯(TDI),工业级,亨斯迈聚氨酯公司;催化剂A-33、催化剂A-1、匀泡剂RETéUF-5880,工业级,奥斯佳材料科技(上海)有限公司;软化剂SF-365,含水量50%,工业级,江苏奥斯佳材料科技股份有限公司;二氯甲烷(MC),分析纯,江苏强盛功能化学股份有限公司。

CMT4104型电子万能试验机,深圳三思材料检测有限公司;HS-100 GC-2010 plus型顶空-气相色谱仪,岛津(中国)有限公司;SU8220型扫描电镜(SEM),日本日立公司;Nicolet iS20型红外光谱仪,美国赛默飞公司;泡沫回弹测试仪,上海衡翼精密仪器有限公司。

1.2 试验配方与发泡工艺

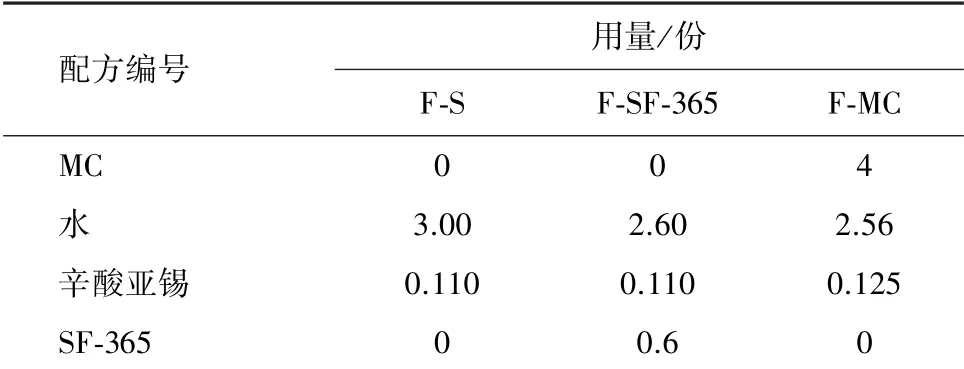

密度约为32 kg/m3的聚氨酯软泡配方见表1。其中F-S为全水泡沫,F-SF-365为软化剂泡沫,F-MC为二氯甲烷泡沫。

表1 聚氨酯软泡配方

室温、料温控制在22~25℃。依照表1配方准确称取A组分各原料,转速2 100 r/min下混合搅拌50 s,然后定量倒入B组分,同转速下搅拌6 s,快速倒入硬纸板发泡箱中,从倒完B组分开始计时,直至跳泡结束,室温下熟化24 h,按照1.3小节标准切割泡沫,测试泡沫性能。

1.3 性能测试

密度按GB/T 6343—2009测定;表观硬度按ASTM D2240—2015测定;压陷硬度按GB/T 10807—2006测定;落球回弹性能按GB/T 6670—2008测定;透气率按ASTM 3574—2017 TEST G测定;泡孔结构采用微观显微镜拍照观测;TVOC按VDA277检测;气味等级按Ford BO131-03方法测定。

舒适因子=(65%压陷硬度/25%压陷硬度)×100%

2 结果和讨论

2.1 软化剂对泡沫性能和TVOC的影响

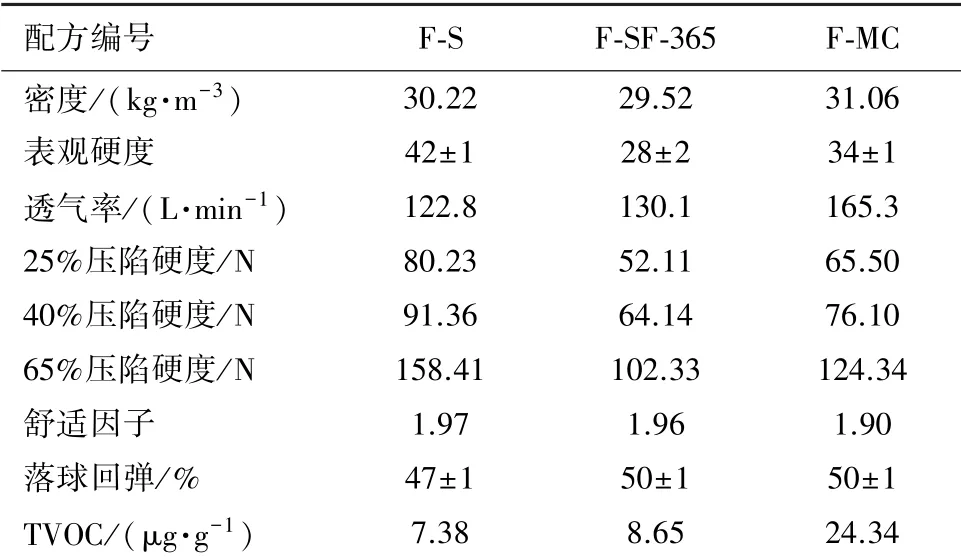

全水、软化剂、MC配方的软泡性能及TVOC检测结果见表2。

表2 不同配方的聚氨酯软泡性能及TVOC

由表2可知,与全水软泡F-S相比,添加0.6份SF-365制备的泡沫F-SF-365的65%压陷硬度下降35.4%,添加4份MC获得的F-MC泡沫的65%压陷硬度下降21.5%,说明在舒适因子相近情况下,在该配方中添加0.6份SF-365的软化效果优于4份MC用量的使用效果;而F-SF-365的透气率稍好于F-S,F-MC的透气率最优。添加MC制备的泡沫所测TVOC数据明显较高,这是因为MC较大的汽化热带走过多的热量,需增加催化剂和硅油来稳定泡沫,导致本应在高温散发逃逸的小分子挥发性有机物残留在海绵内;另外,由于MC分子的高极性使其与发泡体系化合物充分互溶也导致MC的残留。而环保型软化剂制备泡沫的TVOC数据较全水泡沫略高,添加软化剂主要是延缓水与异氰酸酯在初期的发泡反应速度,脲的形成受到了抑制,产生的热量较全水发泡的软泡略有降低,使部分小分子挥发性有机物残留。

2.2 软化剂对泡沫泡孔结构的影响

图1为全水聚氨酯软泡F-S和软化剂聚氨酯软泡F-SF-365的扫描电镜图,放大倍数30倍。

图1 聚氨酯软泡沫F-S和F-SF-365的SEM图

由图1可见,软化剂SF-365的添加使泡沫更加细密,细胞膜较少,结合表1的透气率数据,认为该泡沫的开孔性能稍好。

2.3 软化剂对泡沫气味的影响

聚氨酯泡沫样品分别在23℃和40℃下放置24 h后,对泡沫气味的测评结果如表3所示。

表3 不同配方软泡在不同放置条件下的气味等级评价

由表3可见,F-SF-365的气味等级在23和40℃条件下均低于F-MC,较F-S的气味略高。这是因为MC汽化带走较多热量,导致本应在高温散发的挥发物残留产生了气味贡献。另外,由于MC的高极性,其与异氰酸酯和聚醚多元醇都能充分互溶,然而聚氨酯开孔率不可能做到100%,这样必然导致部分MC封闭在泡孔结构内,缓慢释放。因此F-MC的气味相对最高,SF-365的添加延缓了发泡反应的进行,使得反应受到控制,产生的热量较全水标样略有降低,使得部分小分子挥发性有机物残留,造成气味略高。

2.4 红外光谱分析

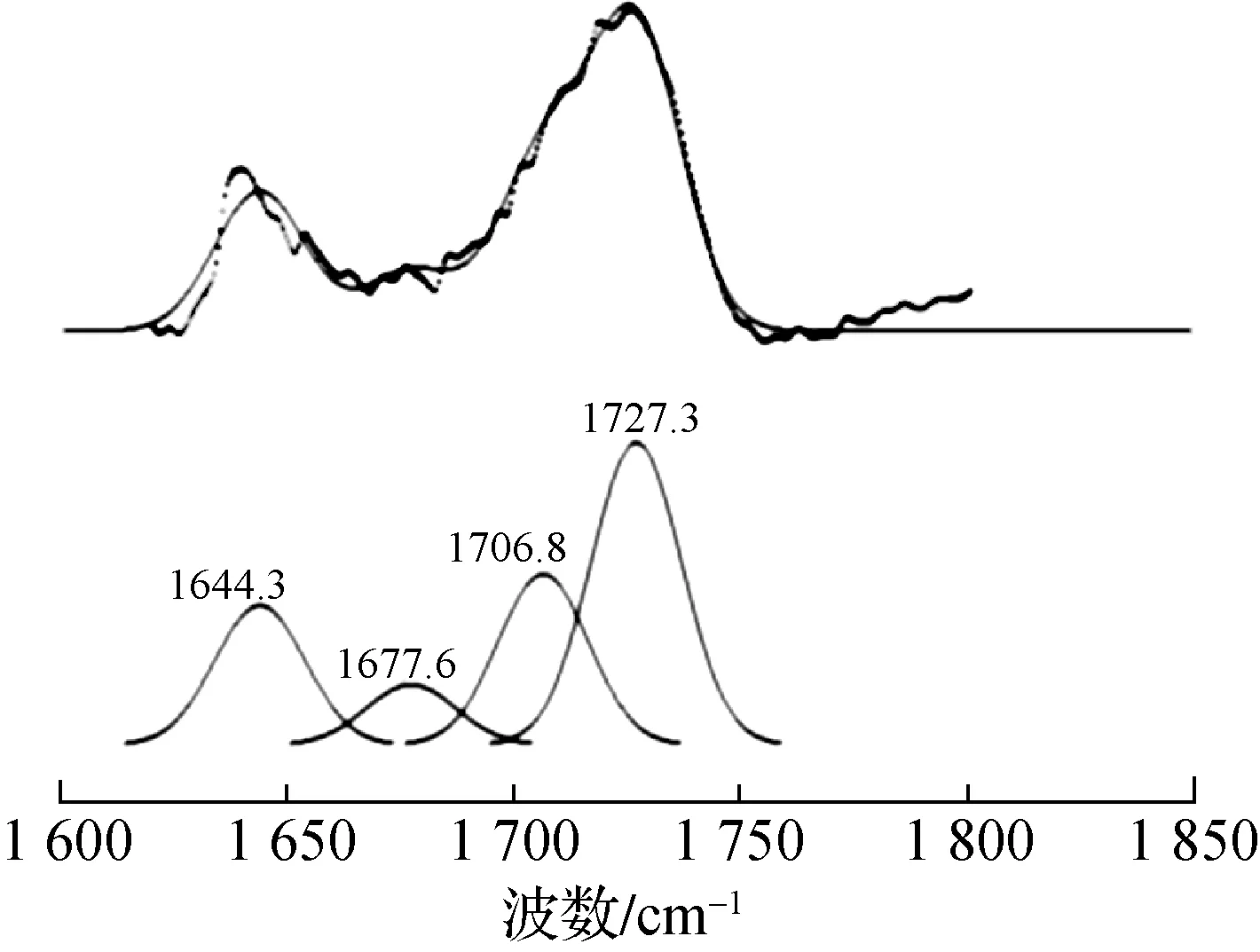

许多研究表明[3-4]:聚氨酯泡沫体游离的羰基红外吸收峰在1 728 cm-1处,1 710 cm-1处出现的峰为形成氢键的羰基吸收峰,在1 660 cm-1处出现的峰为无规沉淀脲基,1 640 cm-1处出现的峰归因为有序沉淀脲基。全水、软化剂、MC聚氨酯泡沫的红外光谱见图2。

图2 聚氨酯泡沫红外光谱

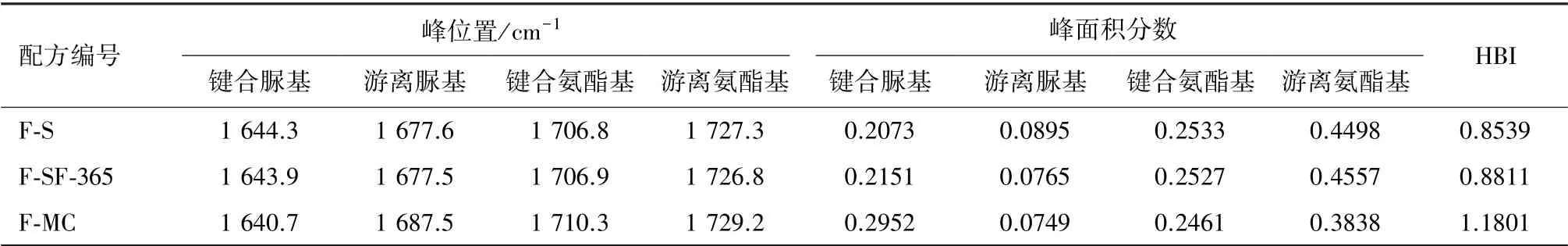

聚氨酯材料的性能很大程度上取决于软硬段的相结构和微相分离程度[5]。本实验通过Gaussian法对聚氨酯泡沫羰基吸收区域特征峰进行分峰拟合,结果如图3。将不同聚氨酯泡沫中氨酯基和脲基特征峰拟合得到的结果列于表4,其中氢键指数(HBI)的定义为:HBI=积峰面积1(键合C==O)/积峰面积2(游离C==O)。HBI值越大,泡沫的氢键化程度越高,相分离程度越高。

表4 C==O伸缩振动FT-IR光谱波段的氢键指数(HBI)

图3 C==O伸缩振动红外谱图的曲线拟合

由图2可见,聚氨酯泡沫F-S拥有强的有序沉淀脲吸收峰,而F-MC与F-SF-365该处吸收峰依次降低,这与表2中的聚氨酯泡沫物性数据呈现一定的规律相一致,即有序脲沉淀吸收峰强度越低,泡沫越柔软。

由表4可见,F-SF-365的HBI值大于F-S,而F-MC的HBI值大于F-SF-365。许多学者在研究泡沫的相分离时发现[6],发泡过程中的过度相分离会导致泡孔壁强度不足,是促进泡沫开孔的一个重要因素。F-MC的HBI值大,说明MC的添加使得泡沫的相分离增加明显,获得更加开孔的泡沫,F-SF-365的开孔性能略高于F-S,这与泡沫的透气率数据相符,再次证明增加相分离程度有利于获得开孔率较高的聚氨酯软泡。

3 结论

(1)在本实验的配方体系下,新型环保型软化剂SF-365能有效降低泡沫的压陷硬度,泡沫泡孔结构更细密;SF-365制备的泡沫较MC泡沫具有更低的气味及TVOC。

(2)SF-365泡沫有序脲沉淀红外光谱吸收峰强度更低,泡沫更柔软。F-SF-365的开孔性能略高于全水泡沫,低于MC软泡,与泡沫透气率数据相符,增加相分离程度有利于获得开孔性更高的泡沫。