黄原酸酯硫化物的合成及其摩擦学性能研究

华渠成,倪 清,龙 军,段庆华

(中石化石油化工科学研究院有限公司,北京 100083)

以硫化异丁烯为代表的硫系极压抗磨剂已有较长的应用历史。硫化异丁烯性能优异,是齿轮油复合剂的重要组分之一[1];但其气味很重[2],在生产和使用过程都会产生严重的环境污染问题。因此,开发低气味、高性能的硫系极压抗磨剂对于高性能工业润滑油的开发具有重要意义。

目前,对于有机单硫化物、双硫化物的构效关系和作用机理已有大量研究[3-5]。硫系极压抗磨剂的作用机理主要是通过硫与摩擦副金属反应生成抗磨损、抗烧结的保护膜。添加剂的活性硫含量影响保护膜的生成能力;与单硫化物相比,多硫化物分子中含有硫桥结构,既能提供活性硫,也能增强其热稳定性。因此,开发具有稳定硫桥结构的多硫化物成为润滑油极压抗磨剂研究的重要方向。

目前,有关黄原酸酯多硫化物型极压抗磨剂的研究很少,本课题探索合成黄原酸酯二硫化物和黄原酸酯多硫化物,通过核磁共振、红外光谱、元素分析等手段表征其分子结构,测试其气味等级、油溶性、铜片腐蚀性能和摩擦学性能,为新型低臭味、高性能硫系极压抗磨剂的开发提供参考。

1 实 验

1.1 材料和仪器

黄原酸钾、四氢呋喃(C4H8O)、冰醋酸(CH3COOH)、过氧化氢(H2O2)、二氯化二硫(S2Cl2),均为分析纯,购自Aladdin试剂有限公司。150N基础油,工业级,购自中国石化茂名分公司。硫化异丁烯,工业级,购自沈阳广达化工有限公司。

Nicolet 6700型傅里叶变换红外光谱仪,美国Thermo Fisher Scientific公司产品;ESCALab250型X射线光电子能谱仪,美国Thermo Fisher Scientific公司产品;Vario EL Ⅲ型元素分析仪,德国Elementar公司产品。

1.2 添加剂的制备

将5 g黄原酸钾溶解在130 mL去离子水中,加热至50 ℃;将1.85 g冰醋酸与1.66 g过氧化氢溶解于20 mL去离子水,并缓慢滴加到黄原酸钾溶液中;滴加完后继续恒温搅拌1 h进行反应,反应过程中有黄色琥珀状液体产生。反应结束后,加入50 mL二氯甲烷萃取产物,并水洗3次,得到黄色琥珀状液体产物黄原酸酯二硫化物。反应过程如图1所示。

图1 合成黄原酸酯二硫化物的反应式

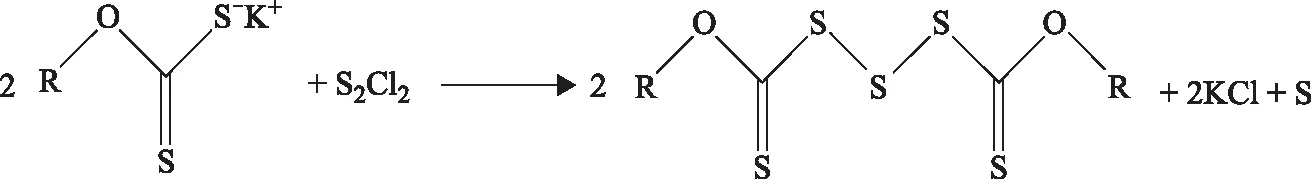

将1.97 g二氯化二硫溶解于20 mL四氢呋喃,并缓慢滴加到溶解5 g黄原酸钾的130 mL四氢呋喃中;滴加完毕后,室温下继续搅拌3 h进行反应,反应过程中有大量白色固体和少量淡黄色固体析出。反应结束后,去除固体物和溶剂,得到初产品。再加入50 mL二氯甲烷萃取产物,水洗3次去除杂质,得到黄色琥珀状液体产物黄原酸酯多硫化物。反应过程如图2所示。

图2 合成黄原酸酯多硫化物的反应式

1.3 性能评价

参考标准方法《空气质量恶臭的测定三点比较式臭袋法》(GB/T 14675—1993)设计了气味评价试验,并依照大众汽车标准方法PV3900将气味强度分成6个等级:1级为不能感受到的气味;2级为可以感受到,但无不良感觉的气味;3级为可明显感受到,但无明显不良感觉的气味;4级为有较明显不良感觉的气味;5级为有非常明显不良感觉的气味;6级为无法忍受的气味。气味评定方法:称取0.1 mL样品放入1 L特定容器中,选5名评判员分别对合成添加剂和硫化异丁烯的气味进行评级,以5人平均值作为最终评价结果。

利用美国Agilent Technologies公司生产的Agilent 5800 ICP-OES型电感耦合等离子体发射光谱仪(ICP)按照标准方法SH/T 0194—1992测定合成黄原酸酯硫化物及硫化异丁烯的活性硫含量。

油溶稳定性试验:将合成的黄原酸酯硫化物分别按质量分数5%溶于150N基础油中,在室温下放置30,60,90 d,考察合成添加剂在基础油中溶解的稳定性。

将黄原酸酯二硫化物、黄原酸酯多硫化物、硫化异丁烯分别按质量分数1%,2%,3%,4%加入到150N基础油中,配制成单一添加剂不同浓度的油样。利用美国Ducom公司生产的KTR-30L-M型四球试验仪按照标准方法GB/T 3142—2019测定油样的最大无卡咬负荷(PB)、烧结负荷(PD)及试验钢球的磨斑直径(WSD)。按照标准方法GB/T 5096—2017测试添加剂质量分数2%油样的铜腐蚀性能,试验温度为149 ℃、时间为3 h。

2 结果与讨论

2.1 黄原酸酯硫化物的结构表征

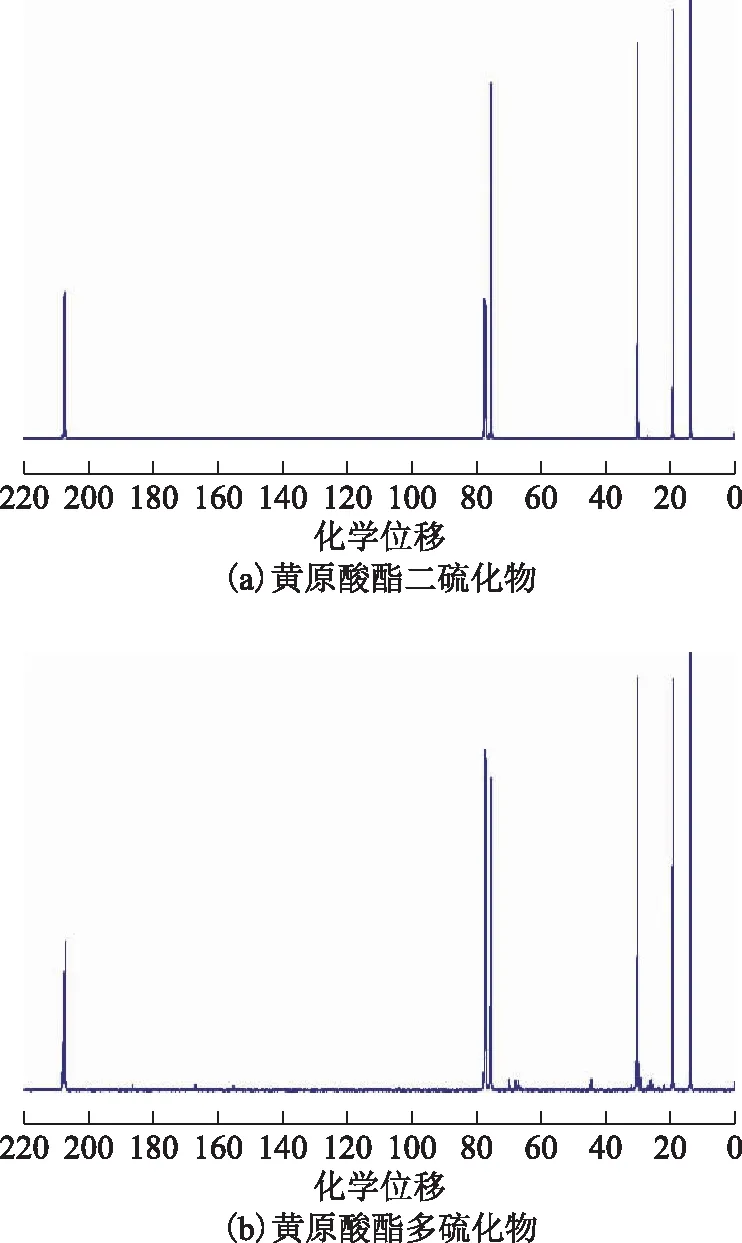

2.1.1核磁碳谱分析

黄原酸酯二硫化物、黄原酸酯多硫化物的13C核磁共振谱如图3所示。由图3可知,黄原酸酯二硫化物和黄原酸酯多硫化物分别在化学位移207.24和207.79处出现官能团OC(S)S—中碳原子的特征峰;分别在化学位移75.38和75.67出现烷基中与氧原子相连碳原子的特征峰。此外,黄原酸酯二硫化物在化学位移30.08,19.10,13.66处,黄原酸酯多硫化物在化学位移30.67,19.23,13.81处出现烷基中的各碳原子的特征峰[13],表明合成的两种添加剂分子中都含有黄原酸酯特征官能团,且与文献中同种化合物核磁碳谱基本一致。

图3 黄原酸酯硫化物的13C核磁共振波谱

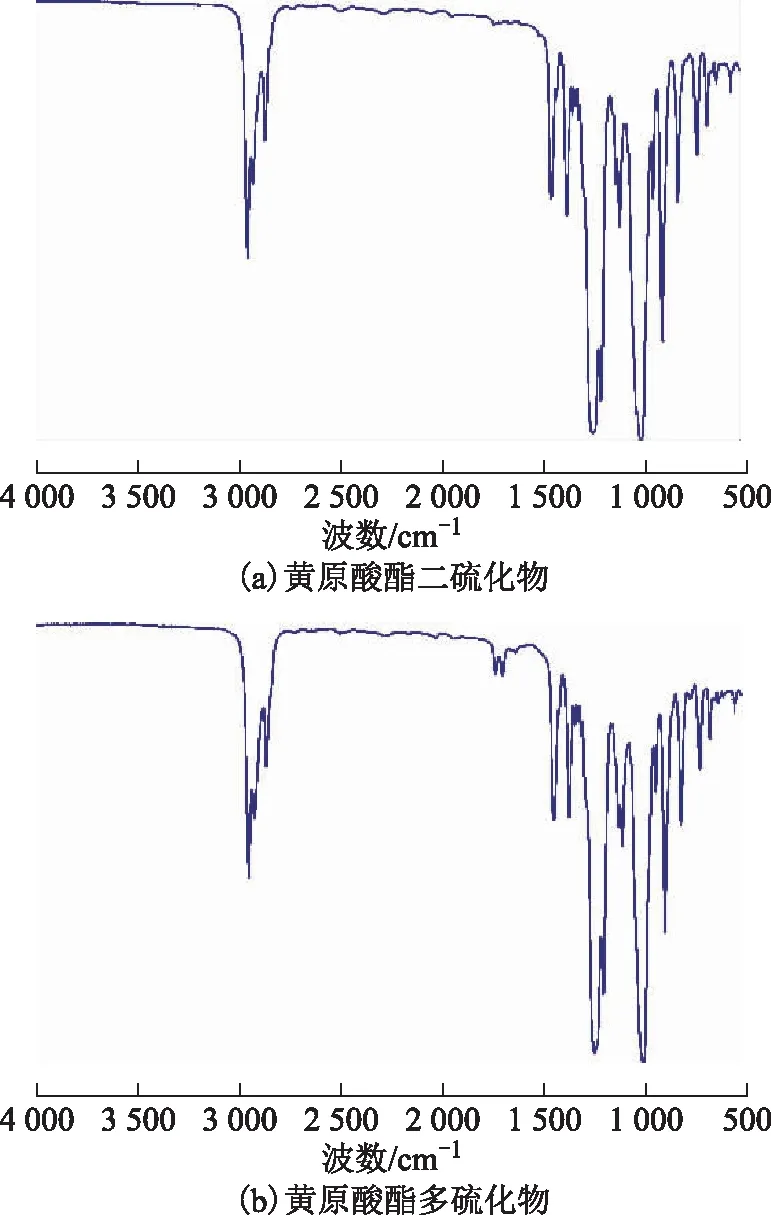

2.1.2红外光谱分析

图4 黄原酸酯硫化物的红外光谱

2.1.3元素分析

黄原酸酯二硫化物和黄原酸酯多硫化物的元素分析结果如表1所示。由表1可知,黄原酸酯二硫化物与黄原酸酯多硫化物中的C、O、S元素含量与其理论含量相近,绝对误差在0.3%以下。

表1 黄原酸酯硫化物的元素分析结果

综合13C核磁共振波谱、红外光谱和元素分析结果,合成的两种添加剂分子中都含有黄原酸酯的特征官能团,同时分别含有S—S桥键或S—S—S桥键,而且两种添加剂元素含量与其分子结构对应。因此,可以判断两种合成产物分别具有黄原酸酯二硫化物(图1)和黄原酸酯多硫化物(图2)的分子结构。

2.2 黄原酸酯硫化物的气味评定结果

5位评判员分别编号1~5号,其对黄原酸酯硫化物的气味评定结果如表2所示。由表2可见:合成的黄原酸酯二硫化物与黄原酸酯多硫化物气味都属于可明显感受到,但无明显不良感觉的气味;硫化异丁烯有非常明显不良感觉的气味;相比硫化异丁烯,合成的两种添加剂气味要小得多。

表2 极压抗磨剂气味等级评定结果

一般来说,对于含有相同烷基的硫醇、硫醚、二硫醚,其气味由大到小的顺序为硫醇>硫醚>二硫醚,如甲硫醇气味>甲硫醚气味>甲基二硫气味;而对于同类含硫有机物化合物,烷基链越长则气味越小[11,15]。黄原酸酯硫化物分子中含有多硫醚结构且烷基链较长,因此气味较小。硫化异丁烯气味大的主要原因是产品中含有较多硫酮组分[2],采用低温萃取分离方法去除硫化异丁烯中的硫酮,可以明显改善硫化烯烃的气味[12]。

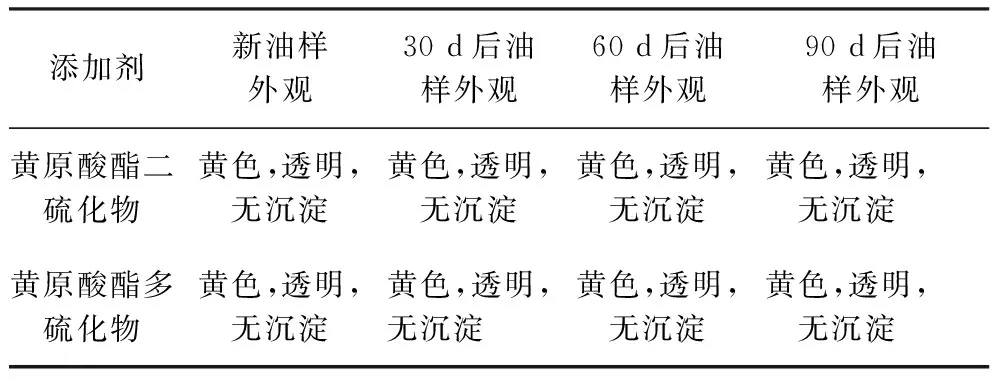

2.3 黄原酸酯硫化物的油溶性

油溶性是有机多硫化物的一项重要性质,如果添加剂不能在基础油中稳定均匀分散,则其作用就得不到充分发挥。表3为黄原酸酯二硫化物与黄原酸酯多硫化物在150N基础油中的溶解稳定性试验结果。由表3可知:新配制的油样澄清透明,说明两种添加剂在150N基础油中都能较好地分散;在分别放置30,60,90 d后油样仍清澈透明,说明两种添加剂在150N基础油中能长时间保持稳定分散,从而说明合成的黄原酸酯硫化物在150N基础油中均具有较好的溶解性。

表3 油溶性试验结果

2.4 黄原酸酯硫化物的摩擦学性能

2.4.1抗磨性能

测定不同极压抗磨剂含量油样的四球试验钢球的磨斑直径,结果见图5。从图5可以看出:基础油150N试验钢球的磨斑直径为0.63 mm;随着油样中黄原酸酯硫化物含量的增加,油样试验钢球的磨斑直径逐渐增大,说明添加黄原酸酯硫化物使油品的抗磨性下降,这可能是因为硫系极压抗磨剂在金属表面化学吸附可以起到一定的抗磨作用,但化学吸附形成的保护膜比金属基体强度小,易磨损,从而导致磨斑直径变大。当添加剂加量较大时,钢球磨斑直径增大的趋势更明显,可能是因为活性硫含量过高,生成的硫化压铁层过厚,导致摩擦副表面与亚表面强度都较小,磨损损失量较大,磨斑直径增大[16]。理想的摩擦表面是外表面较软而亚表面偏硬,从而使表面层具有更好的承载能力,极压抗磨剂加量过大,不利于油品的抗磨性能。与添加相同质量分数硫化异丁烯的油样相比,添加黄原酸酯硫化物油样试验钢球的磨斑直径增幅较小,说明黄原酸酯硫化物比硫化异丁烯的抗磨性能更好。

图5 不同加剂量下各添加剂对150N基础油试验钢球磨斑直径的影响●—黄原酸酯多硫化物; ■—黄原酸酯二硫化物; ▲—硫化异丁烯。图6、图7同

2.4.2极压性能

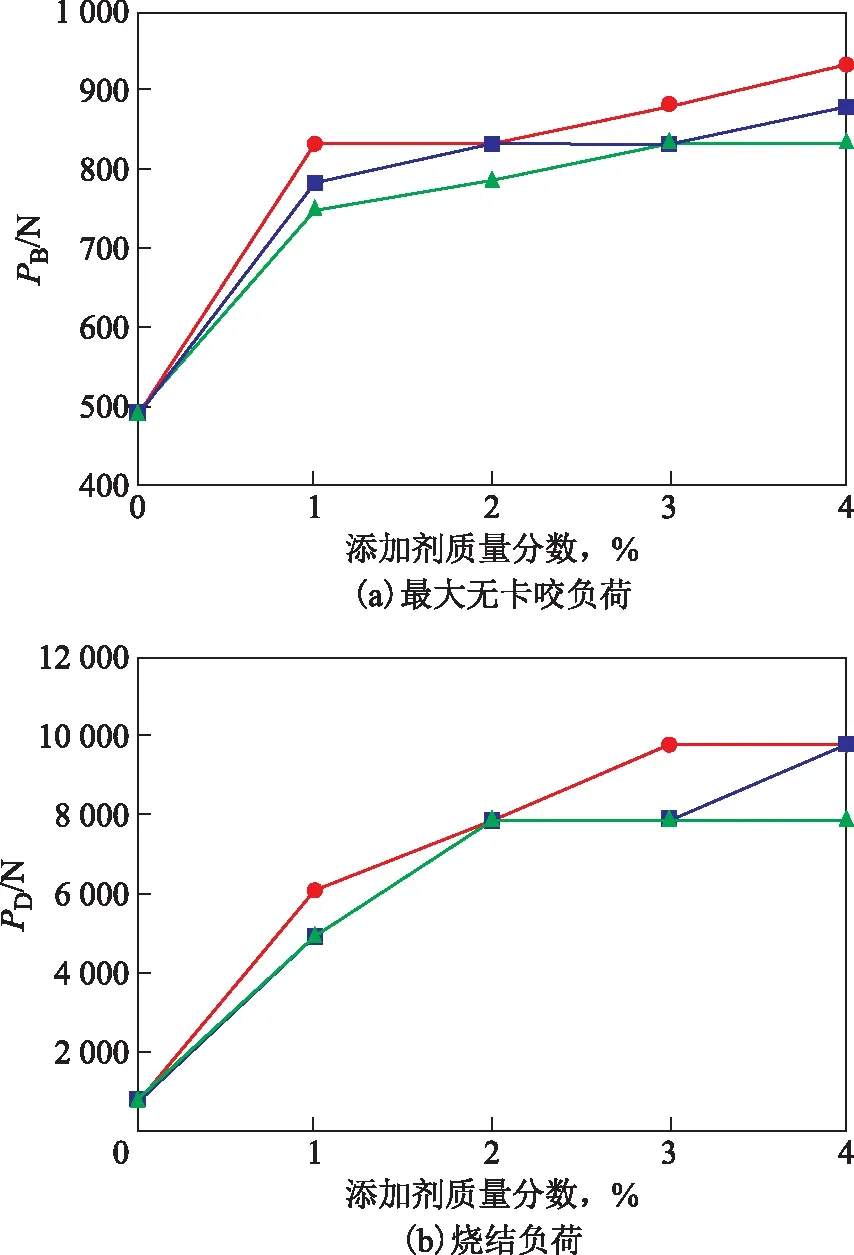

测定不同极压抗磨剂含量油样的最大无卡咬负荷(PB)和烧结负荷(PD),结果如图6所示。从图6(a)可以看出:基础油150N的PB较小,只有490 N;添加质量分数1%的极压抗磨剂后,3种油样的PB快速增大,说明3种添加剂都具有良好的承载性能;当添加剂含量继续增加时,油样的承载性能继续增强,但增长较缓慢;添加剂加量相同时,添加黄原酸酯多硫化物油样的PB>添加黄原酸酯二硫化物油样的PB>添加硫化异丁烯油样的PB,说明在极压性能方面,黄原酸酯多硫化物优于黄原酸酯二硫化物,黄原酸酯硫化物优于硫化异丁烯。这主要是因为黄原酸酯硫化物分子结构中的氧电负性更强,与摩擦副表面金属生成的配位键更强[17],因而其与金属表面的作用比硫化异丁烯更强;同时黄原酸酯多硫化物的S—S—S键的键能最低,易断裂析出硫与摩擦副表面金属原子反应生成更致密的保护膜;黄原酸酯二硫化物的S—S键断裂析出硫的作用其次;硫化异丁烯的硫含量较低导致其承载性能稍差;此外,S—S键断裂后生成的黄原酸可与金属表面得金属或金属氧化物反应生成黄原酸盐,在金属表面有较强的化学吸附,可以起到一定承载作用。

图6 不同添加剂含量油样的极压性能

合成添加剂结构中硫原子的数量及其结构都会影响添加剂的化学活性[18]。硫系极压抗磨剂中的硫可与摩擦副金属原子反应生成保护膜,发挥抗磨损和防止烧结的作用。其中,在较低温度下活性硫的反应活性更强,对润滑油性能的影响更大。测定黄原酸酯硫化物和硫化异丁烯的总硫含量与活性硫含量,结果如表4所示。由表4可知:黄原酸酯硫化物的总硫含量高于硫化异丁烯,黄原酸酯多硫化物的总硫质量分数最高,达48.1%;硫化异丁烯的活性硫质量分数最高,达13.6%。

表4 总硫质量分数、活性硫质量分数测定结果

此外,由图6(b)可以看出:150N基础油的PD只有785 N;添加质量分数为1%的黄原酸酯硫化物后,油样的PD显著提升;继续增加黄原酸酯硫化物的含量,油样的PD继续大幅攀升;当添加黄原酸酯二硫化物和黄原酸酯多硫化物的质量分数分别为4%和3%时,其油样的PD达到最高,为9 810 N;继续增加添加剂加量,PD不再上升。说明黄原酸酯二硫化物与黄原酸酯多硫化物都具有优异的极压性能,原因在于:黄原酸酯硫化物含有一定量的活性硫,在低温时发挥了抗极压保护作用;同时其总硫含量较高,使其在苛刻的高温摩擦工况下也具有良好的保护摩擦副表面避免烧结能力。

当加量较低时(质量分数小于3%),添加相同含量黄原酸酯多硫化物油样的PD略高于添加黄原酸酯二硫化物的油样。主要是因为黄原酸酯多硫化物的总硫质量分数为48.1%,高于黄原酸酯二硫化物的总硫质量分数(43.1%),使其极压性能更优;同时,从分子结构角度来说,同烷基结构的多硫醚比二硫醚的C—S键键能更小[19],更易释放出活性硫,发挥更好的极压性能。

此外,当加量较低时(质量分数小于3%),黄原酸酯二硫化物的极压性能与商品硫化异丁烯相当,这是因为二者的总硫含量和活性硫含量均相近,加量较低时油样中发挥抗极压作用的硫原子数量几乎相同;随着添加剂加量继续增加(质量分数大于3%),黄原酸酯二硫化物的极压性能表现出好于商品硫化异丁烯的趋势,体现出二者油样体系中总硫含量和活性硫含量的不同越来越明显,油样抗烧结性能差异逐渐显现。而黄原酸酯多硫化物因其总硫含量明显更高,致使其极压性能总体上高于黄原酸酯二硫化物和硫化异丁烯。

2.5 试验钢球磨损表面分析

摩擦过程中伴随着大量物理化学反应,这种动态过程难以直接观测,因此需要通过对磨损表面的元素组成分析来推断摩擦过程发生的反应,并推测其反应机理。在7 848 N压力下对黄原酸酯多硫化物质量分数为3%的油样进行四球试验,试验钢球磨损表面的XPS谱如图7所示。由图7可以看出,在接近烧结负荷(9 810 N)的压力作用下,钢球磨损表面含有Fe,C,O,S元素。Fe 2p位于结合能713.5 eV处的谱峰对应FeS和FeSO4[20];S 2p在结合能161.4 eV处的谱峰对应FeS[21],在结合能168.4 eV处的弱峰对应FeSO4[22];从磨损表面元素来源看,Fe元素主要来源于钢球自身;C元素的来源包含钢球自身、润滑油及添加剂;O元素主要来源于环境,少部分可能来源于添加剂;S元素则主要来源于添加剂。由此可知,添加剂中的S元素直接参与摩擦表面的化学反应,生成了以FeS为主,包含少量FeSO4的摩擦反应膜,从而起到抗烧结作用。

图7 黄原酸酯多硫化物质量分数为3%时油样的试验钢球磨损表面的XPS谱

2.6 黄原酸酯硫化物的铜腐蚀性能

按质量分数2.0%分别将黄原酸酯二硫化物、黄原酸酯多硫化物、硫化异丁烯添加到150N基础油中,测试其铜腐蚀性能。结果发现,添加硫化异丁烯油样的铜片腐蚀等级为3b,而添加黄原酸酯二硫化物油样和添加黄原酸酯多硫化物油样的铜片腐蚀等级均为3a,说明黄原酸酯硫化物比硫化异丁烯具有更好的抑制铜片腐蚀的性能。

研究表明[23],多硫醚结构中硫原子个数不大于3时,因为烷基链的空间阻碍效应,使得多硫醚键中的硫原子较难与铜原子接触因而减轻铜腐蚀。黄原酸酯二硫化物和以黄原酸酯三硫化物为主的黄原酸酯多硫化物的多硫醚结构中硫原子个数不超过3,因此具有较好的铜片腐蚀性能。

3 结 论

综合13C核磁共振波谱、红外光谱和元素分析结果,合成的两种产物分子中都含有黄原酸酯的特征官能团,同时分别含有S—S桥键或S—S—S桥键,且其元素组成与其分子结构对应,说明成功合成了黄原酸酯二硫化物和黄原酸酯多硫化物。

合成的黄原酸酯二硫化物与黄原酸酯多硫化物的气味较小,比硫化异丁烯的气味更低。黄原酸酯二硫化物与黄原酸酯多硫化物都具有较好的油溶性,其与基础油150N配制的油样都具优异的极压性能和铜腐蚀性能。其中黄原酸酯多硫化物比黄原酸酯二硫化物的各项性能均更优。

与硫化异丁烯相比,添加黄原酸酯多硫化物比黄原酸酯二硫化物的油样具有更高的PB和PD,而且铜片腐蚀等级更低,说明黄原酸酯硫化物比硫化异丁烯具有更好的极压性能和铜腐蚀性能。