扩散焊换热器垮塌载荷预测与试验研究

刘孝根,陈永东,2,胡伟民,于改革,吴晓红,姚志燕

(1.合肥通用机械研究院有限公司,合肥 230031;2.上海工业锅炉研究所有限公司,上海 201114;3.中国船舶重工集团公司 第七二五研究所,河南洛阳 471023)

0 引言

扩散焊换热器作为节能与安全和谐统一的标志性换热器,近年受到了广泛关注。作为新一代高效换热器,其具有如下优点:结构上整体由金属采用扩散焊或扩散焊加熔化焊成型,结构完整性好,无垫片、无管板结构;耐高温高压,最高使用温度达900 ℃[1],最高使用压力达100 MPa[2];通过芯体传热板片结构设计,可实现单台换热器多股流换热[3];体积小,换热效率高[4];适用于冷侧、热侧进出口温差较大的换热工况;可实现2 ℃小温差换热。

基于扩散焊换热器以上诸多优点,其在越来越多的重要领域得到推广应用。典型的应用领域包括:海洋平台压缩机级间和后冷却器,加氢站冷却器,舰船余热、光热和四代核能发电系统中的中间换热器[5-6],回热器[7],浮式天然气装置的气化器、冷凝器,微化工领域的反应器[8-10]。国内外学者开展了大量扩散焊换热器传热与流动的数值模拟和试验研究。继英国Heatric公司后,瑞典阿法拉伐公司、日本神钢、美国VPE、中船七二五所等陆续推出扩散焊换热器产品。与此同时,国外也陆续制定了关于扩散焊换热器设计、制造检验的标准条款:ASME Code Case 2437-1,ASME Code Case 2621-1,ASME Ⅷ-1的强制性附录42,这些标准规定了扩散焊工艺规程、扩散焊工艺评定以及产品检验的框架性要求。

对扩散焊换热器的设计,其芯体结构暂无相应标准规范,目前只能根据简化模型公式或有限元的方法对芯体结构应力进行计算,并参照传统压力容器的设计思路对芯体结构进行设计。ASME Ⅷ-1强制性附录42建议采用ASME 强制性附录13中矩形通道简化模型进行结构强度计算,且扩散焊接头系数取0.7。同时考虑到扩散焊换热器芯体结构特点,多层堆叠扩散焊界面的检查受到限制,暂无有效的无损检测方法,ASME Ⅷ-1建议可以按照ASME Ⅷ-1 UG-101的规定,通过爆破试验来确定最大许用工作压力。

结构在发生爆破时所承受的载荷即为结构的垮塌载荷,对于理想弹塑性材料而言又称为极限载荷[11]。弹塑性有限元分析方法是确定垮塌载荷的有效方法。许斌等[12]根据真实弹塑性应力应变关系建立材料本构模型,采用弹塑性有限元方法得到结构的位移-载荷曲线,确定结构的垮塌载荷。李楠等[13]采用非线性有限元法对30°,45°,60°三台斜接管容器在内压作用下塑性变形特征和塑性极限载荷进行数值研究,并与试验进行对比,两者结果比较吻合;段志祥等[14]采用有限元分析法预测内压作用下局部减薄弯管的极限载荷,并通过试验测定进行了验证。

本文以扩散焊换热器出现不可限制的大变形为约束条件,构建扩散焊换热器真实应力-应变材料本构模型,采用弹-塑性应力分析方法预测结构垮塌载荷及结构载荷-位移曲线,并通过爆破试验及应变测试进行验证。

1 扩散焊爆破试验换热器

1.1 爆破试验换热器设计思路

为完成本文的爆破试验,项目研究团队设计、制造了试验样机并取得发明专利[15]。本试验换热器结构主要包括流道板片、上端板、下端板、介质入口接管和压力测量接管,如图1所示。其中,流道板片包括管箱区域、管板区域和流道区域(见图2)。通过合理的设计使管箱区域和管板区域所围成的腔体结构在爆破试验过程中满足强度要求,同时消除上下端板结构、流道板片不连续结构对芯体垮塌载荷的影响。采用该方法设计的试验模块消除了其他功能结构对芯体结构承载能力的影响,通过压力试验能够比较精确地测出具有相同流道和肋结构尺寸的芯体结构的垮塌载荷。

图1 爆破试验换热器结构示意

图2 板片结构示意

1.2 爆破试验换热器结构参数

扩散焊换热器由20张厚度1.5 mm的316L板片构成,每张板片有12个流道,流道半径0.9 mm,流道肋宽为0.4 mm;板片厚度偏差为±0.08 mm,蚀刻加工偏差±0.03 mm。接管和芯体板片材料的设计应力强度由TSG 21—2016《固定式压力容器安全技术监察规程》计算获得,其安全系数nb=2.4,ns=1.5,具体性能数据如表1所示。扩散焊换热器芯体板片和总体结构简图如图3 所示。

表1 爆破试验换热器设计温度下各部件材料性能数据

图3 板片和换热器结构

2 垮塌载荷预测

2.1 垮塌载荷

塑性垮塌是压力容器的一种失效模式,一般发生在一次加载的情况下[16]。一次加载典型的应变硬化材料制造的结构载荷-位移(或应变)曲线如图4所示。可以看出,典型的应变硬化材料制造的结构载荷-位移(或应变)曲线可分为如下4个阶段。

图4 应变硬化材料结构的载荷-位移(或应变)曲线

(1)弹性变形阶段(OE段)。当载荷达到弹性极限载荷PE时,结构中最大应力点处出现塑性变形。

(2)局部塑性变形阶段(EA′段)。随着载荷增加,局部塑性变形区域不断扩大,但整个阶段结构仍处于整体弹性变形、局部塑性变形的状态。

(3)总体塑性变形阶段(A′C′ 段)。当载荷增大超过PP时,结构进入总体塑性变形阶段,PP称作塑性载荷。随着载荷增加,结构丧失整体弹性,出现明显的总体塑性变形。此阶段P-w曲线斜率不变(与材料应变硬化有关)。

(4)垮塌阶段。当载荷达到PC时,结构达到最大承载能力,迅速垮塌,此时对应的载荷PC称为垮塌载荷[17]。

对于爆破试验而言,垮塌载荷即为爆破试验压力对应的载荷,本文拟采用弹-塑性应力分析方法预测结构垮塌载荷,并通过爆破试验进行验证。

2.2 扩散焊换热器模型及加载方式

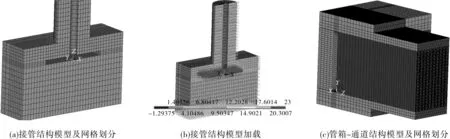

根据爆破试验换热器的结构和载荷特点对结构进行简化,爆破试验过程中主要承受内压载荷,按图3的尺寸建立模型,具体的模型、网格划分、载荷加载如图5所示。扩散焊焊接接头强度按照与母材相同要求。接管、管箱-换热通道、芯体板片采用186单元,其网格划分、载荷加载如下。

图5 扩散焊换热器接管、管箱、芯体板片模型网格划分及加载方式

(1)接管截面施加等效拉应力,模型对称面约束法向位移。

(2)管箱及换热通道内壁对称面施加对称约束,模型纵向一侧截面施加等效拉应力,另一侧截面约束纵向位移;模型横向一侧截面施加等效拉应力载荷,另一侧截面约束横向位移;模型对称面约束法向位移。

(3)芯体板片模型纵向一侧截面施加等效拉应力,另一侧截面约束纵向位移;模型横向一侧截面施加等效拉应力载荷,另一侧截面约束横向位移;模型对称面约束法向位移。

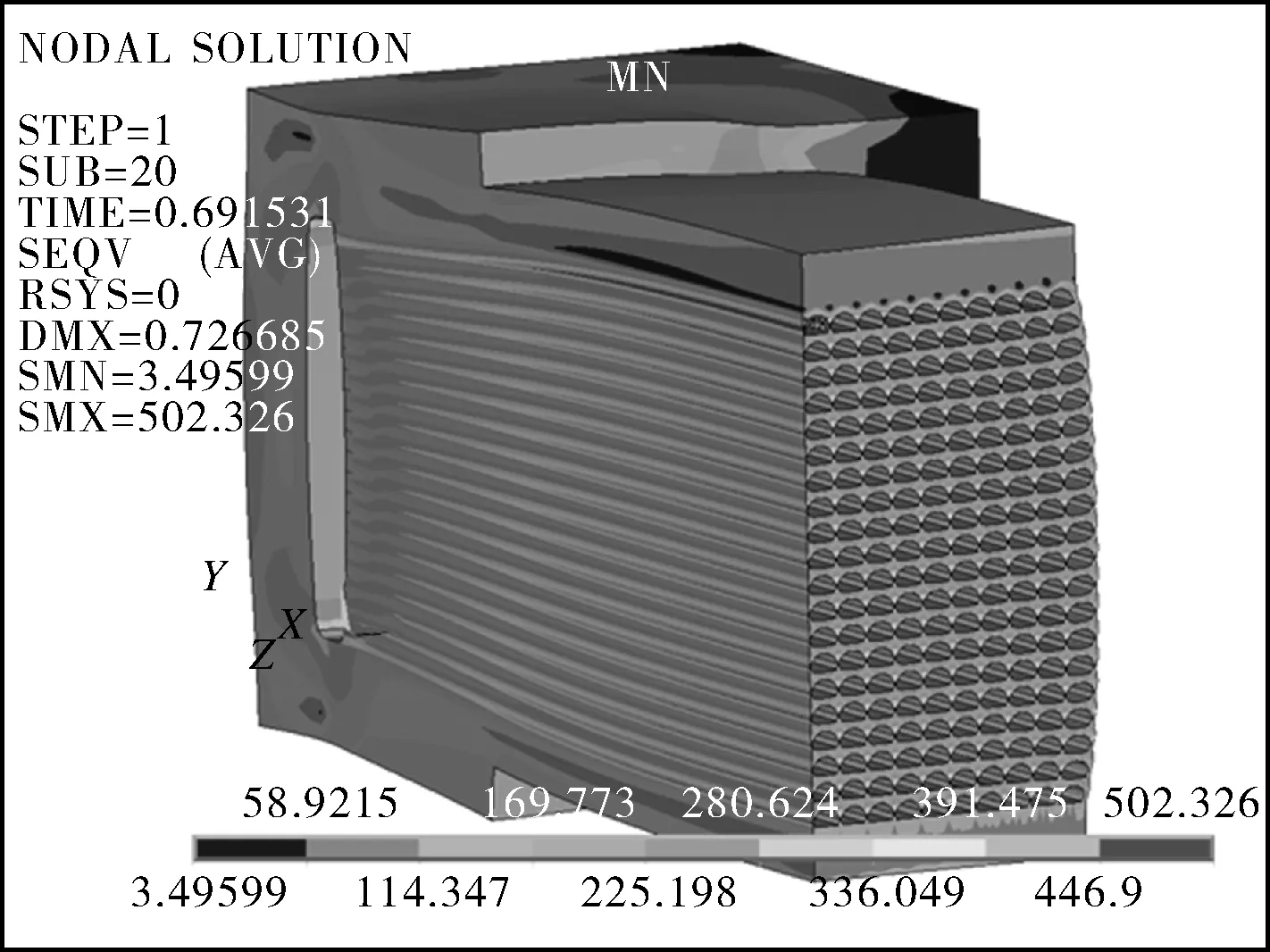

2.3 垮塌载荷预测

采用真实应力-应变材料本构模型(见图6),计算过程中不断增加作用于接管、管箱、芯体通道内壁面的压力载荷,直到出现不可限制的大变形(即有限元计算发散)为止,根据结构载荷-位移曲线或压力-应变曲线获得结构垮塌载荷。

图6 扩散焊换热器真实应力-应变曲线

图7~9分别示出接管结构、芯体板片垮塌载荷及载荷-位移曲线,以及换热器整体结构垮塌载荷及压力-应变曲线。从图7可以看出,接管结构垮塌载荷约为310 MPa,从约140 MPa开始,随压力载荷的升高结构变形量明显增大。图8中芯体板片垮塌载荷约110 MPa,从约50 MPa开始,随压力载荷的升高结构变形量明显增大。从图9可以看出,爆破试验换热器整体结构垮塌载荷约为125 MPa,从约50 MPa开始,随压力载荷的升高结构变形量明显增大,此处所预测的垮塌载荷比单独芯体板片结构的垮塌载荷(110 MPa)稍大,是由爆破试验换热器上下端板的加强作用引起。

(a)接管结构应力分布(310 MPa) (b)接管结构载荷-位移曲线

(a)芯体板片结构应力分布(110 MPa) (b)芯体板片结构载荷-位移曲线

(a)爆破试验换热器整体结构应力分布(125 MPa) (b)测点3、测点4压力-应变曲线(测点3、测点4位置见图12)

3 爆破试验与应变测试

3.1 爆破试验

采用200 MPa容器耐压爆破试验系统,对扩散焊换热器进行水压爆破试验。试验用压力表量程 0~250 MPa,精度1.6级;压力变送器量程0~250 MPa,精度0.25级。爆破试验采用分级升降压,每级间隔约5 MPa,直至试件爆破。换热器爆破试验前后如图10所示。换热器爆破试验压力与时间关系曲线如图11所示。

(a)爆破试验前试件

扩散焊换热器按图11加载,在121.7 MPa压力下换热器爆破。爆破试验压力121.7 MPa与垮塌载荷预测值125 MPa吻合较好,相对误差仅为2.64%,验证了理论计算模型及方法的可靠性。

图11 爆破试验压力-时间曲线

3.2 应变测试

应变测试在爆破试验过程中进行,应变片采用BF120-2BA型两向片和BF120-2CA型三向片,电阻值120.2±0.2 Ω,灵敏度K=2.06±1%,栅长规格2 mm×1 mm。应变测量仪为日本UCAM-60B静态应变采集仪。总共布置6个测点,其中1~4号和6号点为两向片,5号点为三向片,换热器布片整体示意图如图12(a)所示。换热器应变测点3、测点4具体位置如图12所示。

(a)换热器布片整体

应变测量升压程序包括应变测量计两个循环:训片升降压闭式循环和测量升压开式循环。每一压力下保压,测量并记录各测点应变。

(1)训片升降压闭式循环。从0开始,分级升降压,每级间隔约5 MPa,最高训片压力为28.8 MPa。

(2)测量升压开式循环。从0开始,每升压约5 MPa测量一次应变,直至试件爆破或应变片失效。

经过对比分析测点3和测点4位置随着压力升高过程中应变理论预测与试验值,可知两者吻合良好,进一步验证了模型和方法的合理性,理论预测和试验对比结果如图13所示。

(a)测点3 (b)测点4

4 结论

(1)采用板片厚度1.5 mm、流道半径0.9 mm、流道肋宽0.4 mm、材料316L的扩散焊换热器,其垮塌载荷可达121.7 MPa。

(2)扩散焊换热器的垮塌载荷预测值与爆破试验值相对误差仅为2.64%,说明本文采用的换热器模型及垮塌载荷计算方法,用于确定扩散焊换热器的垮塌载荷是准确可靠的。

(3)换热器接管、管箱位置垮塌载荷大于芯体板片垮塌载荷,扩散焊换热器爆破位置发生在换热器芯体中间位置(测点4)。

试验准确预测不仅与理论模型和计算方法相关,还与板片加工精度、扩散焊工艺密不可分。如何准确控制蚀刻精度、优化扩散焊工艺对保证扩散焊换热器结构完整性,是今后工程产品努力的方向。对于存在典型高温、疲劳等工况条件的扩散焊换热器,其高温蠕变、疲劳特性仍需要进一步深入的研究。

——以徐州高层小区为例