高温电袋复合除尘器在氧化铝行业的设计及应用

吴海明

(福建龙净环保股份有限公司,福建 龙岩 364000)

目前,燃煤电厂污染物减排已全面进入超低排放阶段,随着经济发展和环保要求的不断提高,其他行业的节能减排也将进一步深化,其中,铝工业大气污染问题日渐重视。当前执行的《铝工业污染物排放标准》(GB 25465—2010)修改单[1],对氧化铝(Al2O3)生产现有系统原料加工、运输工序所产生的颗粒物粉尘的排放限值为10mg/Nm3、二氧化硫(SO2)的排放限值为100mg/Nm3、氮氧化物(NOx)的排放限值为100mg/Nm3,但现有氧化铝厂焙烧炉一般配套静电除尘器,受产能、生产工艺、焙烧物料性质等工况影响较大,实际运行时收尘效率较低,排放浓度较高,污染周边环境,无法满足环保要求。焙烧炉烟气的主要成分为Al2O3和氢氧化铝[Al(OH)3],价值较高,除尘效率低意味着资源的浪费低。因此,适用于氧化铝焙烧炉的收尘装置需具备除尘效率高、排放浓度低、运行可靠等技术特点。

高温电袋复合除尘器属于第三代新型电袋技术,是采用耐高温合金滤袋作为核心过滤元件的新型高效除尘装备,具有过滤精度高、运行阻力低、耐高温、滤袋使用寿命长等优势,而且滤袋回收利用简单、价值高。因此,将高温电袋复合除尘技术应用于氧化铝焙烧炉的烟气治理,针对性地研发适用于氧化铝焙烧炉烟气处理的高温电袋复合除尘器,具有良好的应用前景,可为有色、冶金等行业实现烟尘超低排放提供科学可靠、性价比高的技术路线。

1 高温电袋复合除尘器

1.1 高温电袋复合除尘器简介

高温电袋复合除尘器是电除尘和金属滤袋除尘相结合的除尘设备,是在常规电袋复合除尘器工作原理的基础上,将布袋滤袋替换成金属滤袋,进一步突破最优耦合匹配、高均匀多维流场、微粒凝并、高精过滤技术等多项关键技术而开发的新一代电袋复合除尘器,前级由高压放电电极对烟气进行电晕放电,形成电场,烟气中粉尘荷电被吸附从而去除大部分颗粒粉尘,携带少量粉尘的高温烟气通过后级金属滤袋时,干净烟气渗透通过金属滤袋,而烟气中的粉尘则被滤袋纤维阻挡在表面从而达到除尘目的。

1.2 高温电袋复合除尘器的特点

在工程应用中,高温电袋复合除尘器与静电除尘器相比,具有以下优点:

(1)占地面积小、运行维护费用低;

(2)能耗低、运行阻力低(≤1150Pa);

(3)适应不同浓度工况,长期稳定超低排放(≤10mg/Nm3);

(4)超长的滤袋使用寿命(≥8 年);

(5)废旧滤料回收利用简单,价值高,无二次污染;

(6)耐高温(400℃—800℃)。

2 高温电袋复合除尘器的设计

2.1 性能参数

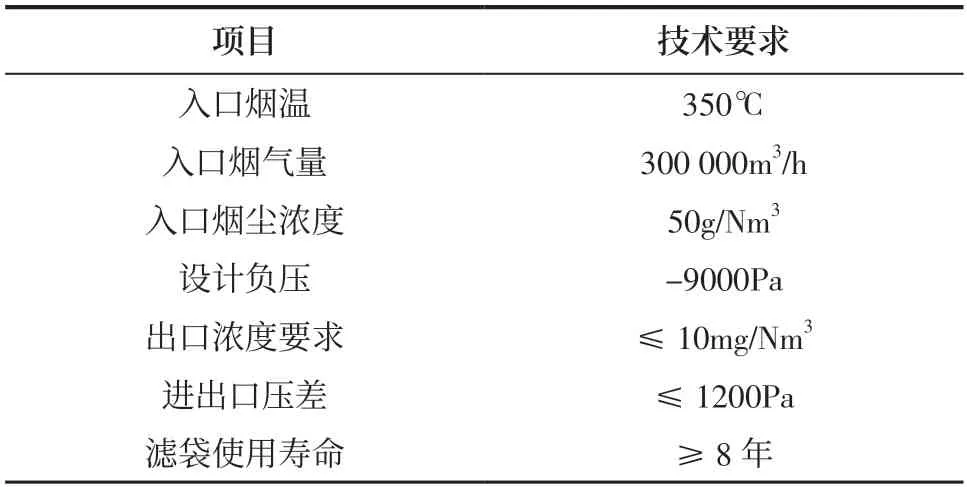

下面以山西某材料厂氧化铝焙烧炉配套静电除尘器改造为高温电袋复合除尘器工程进行设计论述,主要设计条件及性能要求见表1。

表1 项目改造设计条件及性能要求

2.2 整体结构设计

高温电袋复合除尘器的电场区充分发挥了静电除尘高效的特点,并使未被收集的粉尘荷电,可以大幅降低进入金属滤袋区的烟尘浓度,从而改善粉尘在滤袋表面的堆积状况,降低金属滤袋除尘区的负荷和过滤层的压力损失。

电除尘区效率受很多因素影响,总体设计时按多依奇公式进行理论计算:

式中:η为除尘效率,%;A为总集尘面积,m2;Q为处理烟气量,m2/s;ω为驱进速度,m2/s。

驱进速度ω属于设备设计的主要参数,是在设定电场强度为3kV/cm 的条件下,设计者根据处理烟气特性、飞灰等相关资料确定的。因此,在电场区除尘效率、烟气量确定的情况下,即可通过公式计算出比集尘面积。

滤袋区过滤风速及滤袋规格选择也是至关重要的。过滤风速的大小与进入袋区的粉尘浓度、出口排放要求、系统阻力、清灰方式均有关系。另外,滤袋规格选择要综合考虑场地布置、过滤风速等。本项目设备系统阻力要求≤1200Pa,清灰方式可采用低脉冲喷吹,同时出口排放浓度要求≤10mg/Nm3,因此选取过滤风速≤1.2m/s,并通过公式计算袋口流速来选取长度:

式中:v0为袋口流速,m/s;vF为袋区过滤风速,m/min;h为滤袋长度,m;D为滤袋直径,m。

由此可以根据实际情况,选择最佳的滤袋规格,综上可计算出过滤面积。

根据以上性能要求及设计规范,设计高温电袋复合除尘器的电场截面积为95m2、过滤面积为4570m2,1 个入口烟道,1 个气室,形成1 个烟气通道。此外,将原静电除尘器改造成新电袋除尘器,整体布置方案如图1 所示,具体结构如图2 所示。

图1 整体布置图

图2 三维示意图

烟气经过高温电袋复合除尘器的气流路径为:进口喇叭—电场区—金属滤袋区—净气室—出口烟道。入口采用垂直上进风形式,进口喇叭设有合理的导流板,在除去粗粉尘颗粒的同时均匀进入多层孔板装置,对气流进行二次均布后进入电场区[2]。大部分粉尘在电场中荷电,并在电场力的作用下向极性相反的电极运行,从而沉积在电极上,可达到粉尘和气体分离的目的。含少量剩余粉尘的烟气进入金属滤袋区,烟气通过滤袋时,粉尘被阻留在滤袋表面,干净气体进入净气室[3],从而达到收尘目的。

2.3 计算流体力学(CFD)气流均布分析

根据拟定的高温电袋除尘器结构改造方案,设置其边界条件及模型,进行CFD 气流均布分析。

入口边界设为速度入口边界,出口边界设为自由出流边界,孔板、开孔极板、滤袋设为多孔跳跃边界,非开孔极板、花板、封板等设为WALL 边界。

本次模拟的湍流模型采用标准k-ε 模型,利用有限容积法离散控制方程,采用压力耦合方程组半隐式方法(SIMPLE 算法),对流项采用二阶迎风格式,近壁面采用壁面函数法处理。假定流体不可压缩,作定常流动,整个模拟过程为等温过程[4,5]。

图3 为数值模拟得到的高温电袋复合除尘器整体速度迹线图,可以看出电区和金属滤袋区气流分布都比较均匀。

图3 高温电袋复合除尘器整体速度迹线图

3 改造后的效果

3.1 排放浓度等监测结果

出口浓度、进出口压差及烟温监测结果见表2。由表2 可知,山西某厂高温电袋复合除尘器出口颗粒物排放浓度达到3mg/Nm3以下,优于《铝工业污染物排放标准》(GB 25465—2010)修改单表1 中大气污染物特别排放限值要求。

烟气排放连续监测系统(CEMS)监测结果显示,高温电袋复合除尘器出口粉尘长期保持稳定低排放,运行阻力稳定在400Pa 以下,优于设计要求。

表2 出口浓度、进出口压差及烟温监测结果

3.2 能耗对比

改造前后除尘器的系统能耗估算值见表3。根据风机电流监测值以及投料量,改造前后引风机能耗基本相当,但是从表3 中可以得出,改造后高温超净电袋复合除尘器的系统能耗较原电除尘器降低64%。由此可看出,改造后可实现节能减排,提高经济效益。

表3 改造前后能耗对比

4 结语

目前氧化铝行业中大部分使用静电除尘器,此设备受烟气浓度、温度等影响较大,无法满足环保要求,需进行改造升级。上述的设计与工程应用实践证明,高温电袋复合除尘器应用于氧化铝行业,对于提高Al2O3收集效率、降低能耗、改善大气环境质量,具有明显的社会效益和经济效益,具有一定的推广价值。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)