印刷行业节能减排增效的循环增浓热处理设备及其实用效果分析

林勤鑫,杨奕群

(广东和炫环保智能科技有限公司,广东 汕头 515022)

对于印刷行业而言,在生产过程中节电节气、减少能源使用、提升能效、减少挥发性有机物(VOCs)排放越来越重要。

烘箱作为印刷机的重要结构,也是主要耗能单元,其作用是在数秒时间内通过热风完成对印制品的烘干工作。影响油墨干燥效果的因素主要是热量的传递和吸收效果、承印物表面负压大小[1]。因此,热风的温度、风速、风量、干燥程度等都对最终成品质量有直接影响。通过增加烘箱热风的循环利用率、提高VOCs 排放浓度、减少VOCs 排放量,可整体降低企业能耗,达到节能效果。

1 循环增浓热处理设备(RST)介绍

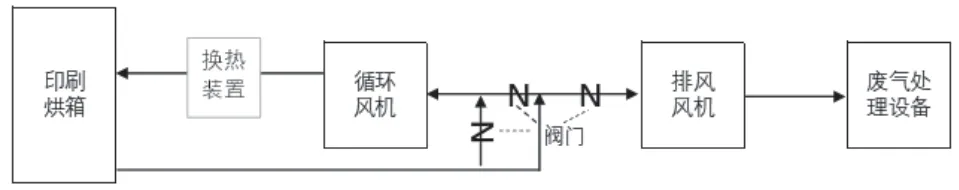

RST 是针对印刷行业烘箱的减风增浓设备。该设备分为单色组和双色组,单色组设备以一套RST 与印刷机的单个色组烘箱相连(见图1),双色组设备以一套RST 与印刷机的两个相邻色组烘箱相连(见图2)。设备内部管道设有气动阀门,可进行隔离切断,通过点对点的实时VOCs 浓度检测,气动阀门进行自动切换,浓度达到设定值时排风风机运行,VOCs 排放至终端的废气处理设备,浓度达不到时排风风机不运行,VOCs 在循环风机的作用下在两个色组烘箱内不断进行循环。在保持烘箱内部循环风量和风压等不变的前提下,实现废气浓缩、排放总量减少、整体能耗降低的效果。同时,设备内的换热装置以热水或导热油作为介质,将废气转换成热风供应生产。热水或导热油的热能来自末端VOCs 处理设备——物理催化及直接燃烧设备的余热回收,可更好实现节能效果。

图1 单色组RST 流程示意图

图2 双色组RST 流程示意图

2 能效对比

以一台定速220m/min 的十色印刷机为例,根据生产工艺需要,烘箱内部的热风温度为55℃—80℃。

一台十色印刷机需配备五台双色组RST,每台设备包含三台2.2kW 的风机,其中两台为循环风机,一台为排风风机,排风风机带变频控制,只有检测的VOCs 浓度达到设定值时,风机才会启动运行,将增浓后的VOCs 排出,送至废气处理设备进行处理。因此,每台RST 的实际运行功率约为5.5kW/h,5 台RST 共耗电27.5kW/h。增浓后VOCs 的排放量为4000—7000m3/h。该设备内部设置有温度传感器和压力传感器,能很好地保持热风的温度和风速的稳定性,产品的VOCs 残留控制在2.5mg/m2以下,印刷机运行速度可达180—210m/min。如印刷机结构和系统升级,在十色满版的情况下,最高生产速度可达到250m/min,在非满版的情况下(4—5 色),最高生产速度可达到300m/min。

行业内常见的印刷机烘箱热风来源主要有以下两种:

(1)使用电加热的方式,印刷机运行速度为200m/min,则每个色组烘箱需配备一套27kW 的电加热系统,一台十色印刷机总耗电量为270kW。该方式没有减排功能,VOCs 排放量与印刷机设计排放量一致,约为40 000m3/h。该方式控制逻辑简单、操作方便,但有漏电风险,而且一旦限电会对生产产生巨大影响。

(2)使用蒸汽供热,印刷机运行速度为200m/min,每个色组烘箱风量约为4000m3/h,以将常温30℃的空气加热到60℃计算,1m3空气升温1℃约需热量0.24kcal,10 个烘箱热风升温则需热量288 000kcal,1t 蒸汽热量约为600 000kcal,则每小时需消耗蒸汽0.48t。该方式没有减排功能,VOCs 排放量与印刷机设计排放量一致,约为40 000m3/h。该方式的温度稳定性和均匀性比电加热方式好,但需直接购买蒸汽,如果蒸汽供应方供汽不稳定会对生产产生较大影响;如果工厂自建锅炉,前期建设投入费用大,而且锅炉属压力容器,运维成本较高。

以电费0.6 元/kW、蒸汽320 元/t 计算,一台十色印刷机三种方式的耗能、成本及排放量对比见表1。

表1 三种方式的耗能、成本及排放量对比

由表1 可知,采用RST 每小时的能耗成本及VOCs 排放量都大大降低,有利于企业实现节能降耗,提高经济效益。

3 应用实例

广东某印刷厂拥有两台9 色印刷机、一台十色印刷机和两台复合机,该厂原来采用紫外线(UV)光解+沸石转轮+热风炉的工艺处理VOCs。其中,UV光解设备用于处理车间无组织排放的VOCs,“沸石转轮+热风炉”工艺用于处理机台产生的VOCs。生产设备烘箱的热风由热风炉供应,整套方案实际的耗能如下:

(1)该厂配备处理量为30 000m3/h 的UV 光解设备处理车间无组织排放的VOCs,该设备功率为18kW,三台印刷机共用一台30kW 的排气风机将印刷车间的无组织VOCs 送往UV 设备,两台复合机分别用一台15kW 的风机将复合车间的无组织VOCs 送往UV 设备,排风风机功率合计为60kW,加上UV设备自身功率,所耗功率共计78kW。

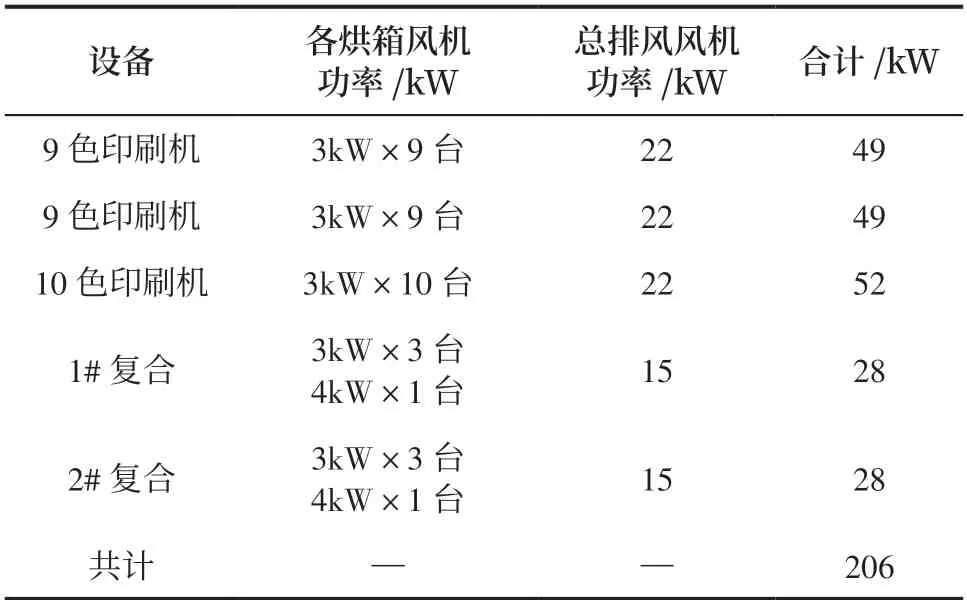

(2)机台烘箱排风所耗功率见表2。

表2 机台烘箱排风所耗功率

(3)沸石转轮所耗功率见表3。

表3 沸石转轮所耗功率

(4)热风炉每小时消耗天然气约29m3,热风炉产生的热风直接送至印刷设备烘箱,由于管损,送至烘箱的热风温度及风速稳定性相对较差,膜易产生漂移,产品VOCs 残留较大,为确保产品质量,印刷机运行速度只能控制在130—150m/min,限制了生产设备的产能。不过,该方法可回收一部分VOCs 作为燃料送到热风炉进行燃烧,实际排放VOCs 约为25 000m3/h,在一定程度上减少了排放量,但无法对全部VOCs 进行有效处理。

采用该方案,印刷厂每小时用电324kW、消耗天然气29m3,以电费0.6 元/kW、天然气费6.1 元/m3计算,合计每小时成本为371.3 元。该印刷厂总排放风量为130 000m3/h(UV 设备排放风量为30 000m3/h、热风炉排放风量为100 000m3/h),VOCs 排放浓度为655mg/m3,无法达到当地VOCs 排放标准。

为满足排放标准,该印刷厂改用“沸石转轮+RST+物理催化”及直接燃烧一体化工艺处理VOCs。其中,沸石转轮用于处理车间无组织排放的VOCs,车间5 台生产设备则用RST 对烘箱进行减风增浓,排出的VOCs 及沸石转轮脱附后的浓缩VOCs被送往物理催化及直接燃烧设备进行处理,整套方案设备消耗功率见表4、表5、表6。

表4 RST 所耗功率

表5 整套方案沸石转轮所耗功率

表6 物理催化及直接燃烧设备所耗功率

物理催化及直接燃烧设备的吸附风机和出口风机均带变频控制,可根据排放废气风量和浓度进行调整,当废气浓度达到自燃标准时,不需额外消耗能源就可维持炉内温度,该设备实际耗能约为电能130kW/h、天然气13m3/h。

新方案合计每小时用电297.8kW、消耗天然气13m3,折合每小时成本约为258 元。该印刷厂总排放风量约为53 000m3/h(沸石排放风量为30 000m3/h、物理催化及直接燃烧设备排放风量为23 000m3/h)。该方案处理前VOCs 浓度为1360mg/m3,处理后VOCs浓度为48mg/m3,达到当地排放标准。

4 经济效益

通过上述两套方案的对比可知,新方案每小时节省用电26.2kW、节省天然气16m3,每小时可节省费用113.3 元。以年运行300 天,每天运行24 小时计算,一年可节省费用815 760 元。

另外,采用RST 对机台VOCs 进行浓缩后,实际VOCs 排放量大大减少,配套的风机功率大幅降低,风机消耗的电能也随之降低,有效降低了后端的废气处理量,在节省能耗的同时降低了企业在末端VOCs治理设备上的投入成本。

5 结语

在“双碳”目标下,印刷企业对减轻环境压力、降低能源消耗承担着巨大的社会责任。因此,发展低碳印刷势在必行。RST 可帮助印刷企业在生产过程中进一步节约能源,在减少VOCs 排放的同时可有效节能降耗。