乙撑硫脲对高抗拉锂电铜箔性能影响研究

余科淼

(江西省江铜铜箔科技股份有限公司, 江西 南昌 330096)

1 引言

为大力推动新能源汽车的发展,很多国家都设立了燃油汽车限售时间表。据统计,2021年全球新能源汽车销量近650万辆,其中我国新能源汽车产销均超350万辆,同比增长1.6倍,连续七年位居全球第一。尽管新能源汽车保有量增长迅速,但在机动车总量中的占比仍不高。其重要原因是所使用的动力电池比能量密度不高,消费者存在里程焦虑。为提高电池比能量密度,必须优化电池中各部件,其中锂电铜箔厚度需向6μm及更薄方向发展[1]。然而厚度越薄,铜箔在涂布卷绕过程中由于存在较大张力,极易断裂,降低产品的合格率[2]。因此,摸索成熟的高抗拉超薄锂电铜箔制备工艺是当前行业亟待攻克的技术难题。

目前,国内高抗拉锂电铜箔的制造工艺不稳定,技术上尚存一些难点待解决。因此研究出一套稳定高效、适合工业化生产的高抗拉锂电铜箔生产工艺显得尤为迫切,这其中最为关键的技术在于添加剂的选择[3-6]。添加剂通过吸附在电极表面或络合电解液中金属离子等方式,来影响电极/溶液界面的电化学反应过程,以此调控晶粒形核、长大的动力学参数和改变镀层的微观结构和形貌,从而调控铜箔的性能[7]。当前,尽管对于制备高抗拉锂电铜箔的添加剂研究已经取得了一定的进展,但是在添加剂对高抗拉铜箔沉积过程的影响机理研究还非常缺乏。因此,在高抗拉锂电铜箔的生产过程中,亟需研究添加剂作用机理,来确定含特定组分的添加剂及配比的电解液,并通过控制铜沉积方式调控铜箔微观结构和晶粒取向,进而获得所需的高抗拉锂电铜箔[5]。

根据成分分类,添加剂分为有机添加剂和无机添加剂,其中有机添加剂为主要添加剂。按照特征基团进一步细分,有机添加剂又可分为含硫有机物、胺类有机物、聚醚类有机物。在实际生产中,为了获得综合性能较好的电解铜箔,一般会同时使用多种添加剂,以致电解液成分复杂。此外,不同添加剂之间可能存在协同作用或竞争作用[2]。因此,研究含有多种基团的单一添加剂的作用机理和效果具有理论和实践意义。如杜荣斌等研究了含有硫和氮元素的“N,N-二乙基硫脲”对铜箔电沉积过程的影响,结果表明“N,N -二乙基硫脲”的存在提高了还原铜离子所需的活化能,并在铜电极表面形成吸附层以抑制铜离子放电,提高了阴极极化[8]。在此基础上,进一步探索研究了高抗拉锂电铜箔微观结构和晶粒取向,总结摸索出了一种含硫、氮的添加剂乙撑硫脲并应用于高抗拉锂电铜箔制备工艺,既为制备超薄高抗拉锂电铜箔提供了一个新型添加剂配方,也为开发极薄锂电铜箔(≤4.5μm)提供了一个研究方向。

2 实验部分

2.1 添加剂配方

先添加胶原蛋白2.0mg/L、聚乙二醇1.5mg/L、聚二硫二丙烷磺酸钠1.0mg/L、氯离子23mg/L,再添加乙撑硫脲12 mg/L。

2.2 试验参数

在生产线上制备高抗拉和常规锂电铜箔,铜离子浓度90 g/L,硫酸浓度100 mg/L,溶液温度50 ℃,试验溶液体积32 m3,电流密度52 A/dm2。

2.3 铜箔表征

采用电子万能试验机测试6μm铜箔的抗拉强度和延伸率;采用扫描电子显微镜(SEM)分析铜箔的表面微观形貌;采用X射线衍射仪(XRD)研究铜箔择优取向;采用智能型光泽仪测试电解铜箔的光泽度;采用表面粗糙度仪测量电解铜箔的表面粗糙度。

2.4 电池测试

将石墨负极材料涂膜在高抗拉和常规铜箔上面,载量均为23.5 mg/cm2左右,进行半电池封装,随后在蓝电电池测试仪上测试,测试电流为0.1C(1C=350 mA/g),电压范围为0.005~2V(vs. Li+/Li)。

3 实验结果

由表1可知,采用新型添加剂乙撑硫脲后,高抗拉锂电铜箔抗拉强度≥45 kg/mm2,远高于常规抗拉锂电铜箔的抗拉强度;高抗拉锂电铜箔延伸率略低于常规铜箔并且在毛面粗糙度相当、且都小于2μm的情况下,高抗拉锂电铜箔光泽度明显小于常规锂电铜箔。

表1 高抗拉和常规锂电铜箔物性对比

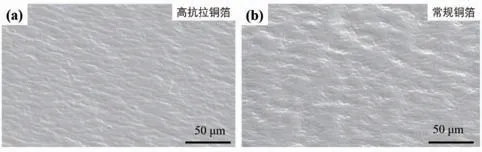

图1为高抗拉和常规锂电铜箔毛面的SEM图。其中,高抗拉锂电铜箔表面颗粒细致紧密,生长均匀性较好,表面比较平坦;相比之下,常规锂电铜箔颗粒稍大,且表面存在明显的凹凸不平结构,原因可能是乙撑硫脲可以降低铜离子的扩散系数,提高成核数密度,使铜箔电沉积方式由瞬时成核向连续成核方式转变[8]。相关研究表明,在光泽度提高的同时,抗拉强度会降低[9]。

图1 铜箔毛面SEM图

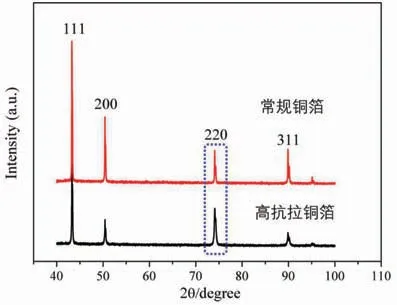

随后对两种铜箔进行晶粒取向表征,如图2所示。在扫描范围内,两种铜箔均具有(111)、(200)、(220)和(311)四个晶面取向。然而高抗拉锂电铜箔比常规锂电铜箔具有更强的(220)晶面衍射峰。有关研究表明,(220)晶面更强表示铜箔内部形成了较多的孪晶,而孪晶有利于提高铜箔抗拉强度[5]。上述也说明在添加剂乙撑硫脲的作用下,通过调控铜沉积过程,不但能改变铜箔表面微观结构,还能改变铜箔晶面取向,这为设计开发高性能锂电铜箔提供了研究思路。

图2 高抗拉锂电铜箔和常规锂电铜箔XRD

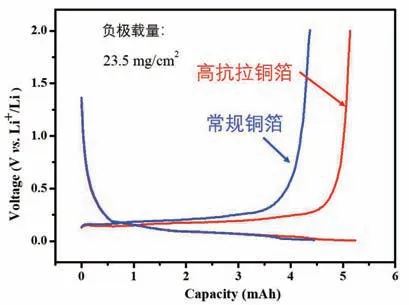

图3 基于高抗拉和常规两种锂电铜箔的电池充放电曲线

最后,对两种铜箔进行了电池性能测试,以研究高抗拉锂电铜箔在实际应用中的表现。由图3可知,采用高抗拉锂电铜箔的电池与常规锂电铜箔具有类似的充放电曲线,且其容量略高于常规锂电铜箔。这说明高抗拉锂电铜箔未对电池电化学性能产生不良影响,反而有利于提高电池性能,表明本研究所制备的高抗拉锂电铜箔具有较大的应用前景。

4 结论

通过采用添加剂乙撑硫脲提高铜箔抗拉强度,研究高抗拉锂电铜箔和常规锂电铜箔在表面微观结构和晶粒取向的不同之处,得到了高抗拉强度与表面微观结构和晶粒取向之间的联系,并对高抗拉锂电铜箔初步进行了锂电半电池测试评价,展现出了较好的电化学性能,显示了较好的应用前景。通过本研究,深入认识了高抗拉锂电铜箔的微观形貌和晶体结构特征,为将来制备极薄锂电铜箔提供了理论指导。