硅氧烷预聚体改性热塑性酚醛树脂的交联结构及其力学性能

徐力,吴谦秋,雷子萱,李嘉玄,刘育红

(西安交通大学化学工程与技术学院,陕西 西安 710049)

引 言

酚醛树脂是世界上最早实现工业化生产的合成树脂,其原料廉价易得,生产设备简单,凭借优异的耐热性、电绝缘性、阻燃性能、力学性能和化学稳定性,在航空、航天、电子、交通运输等各个领域得到了广泛的应用[1-4]。但是,酚醛树脂的分子结构上存在大量与亚甲基相连的芳环结构以及苯环上的酚羟基,使得酚醛树脂脆性大和易氧化,限制了它在高性能领域的应用[5-9]。因此,提高酚醛树脂的韧性和耐热性是亟待解决的问题。

外增韧可以有效地改善酚醛树脂的韧性,通过物理混合向酚醛树脂中引入橡胶弹性体、刚性纳米粒子等改性剂,弹性体自身链段的柔韧性、微纳粒子的尺寸效应,在树脂断裂过程中起到阻止裂纹扩展、吸收应力等作用,从而显著提高树脂的韧性[10-15]。但是,橡胶类弹性体在增韧酚醛树脂的同时,会降低树脂的杨氏模量、耐热性以及玻璃化转变温度(Tg)等关键性能[16-18]。纳米粒子的引入虽然可以提高韧性,但其与酚醛树脂界面相容性差、易团聚等缺点限制了其增韧效果[19]。因此,协同提高酚醛树脂的韧性和耐热性仍是一大挑战。有机硅聚合物由于其主链的Si—O—Si 键能较高,分子链柔性大且热稳定性高,成为了协同提高酚醛树脂韧性和耐热性的备选材料[20-21]。但是有机硅链段与酚醛树脂相容性差,其改性的酚醛树脂往往很难达到预期的耐热性和力学性能。为了解决这一问题,现有的研究是在有机硅链段中引入增容结构或硅烷偶联剂提高其与酚醛树脂的相容性,从而使得在固化过程中,有机硅聚合物与酚醛树脂形成接枝或嵌段共聚物,提高增韧的效果[22-23]。

近几年来,研究人员提出了一种将部分反应的亚结构(partially reacted substructure,PRS)引入到反应的树脂混合物中,合成一系列具有相同化学组成但分子链段排列不同的聚合物网络的方法,从而实现增韧的目的[24-27]。受此启发,本研究合成一种环氧化硅氧烷(ES),采用DSC、红外及流变法探究不同预聚程度的PES 改性热塑性酚醛树脂的固化行为,特别是从固化过程中物理状态(凝胶态和玻璃态)调控的角度出发,构建不同拓扑结构的交联网络,在此基础上,分析树脂的组成、ES的自聚程度对改性酚醛树脂交联网络、热稳定性以及力学性能的影响。

1 实验材料和方法

1.1 材料

乙酸乙酯(分析纯),购自天津恒兴化学试剂制造有限公司;4-乙烯环氧环己烷(分析纯)、1,1,5,5-四甲基二苯基三硅氧烷(分析纯)、咪唑(分析纯)、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂(2%二甲苯溶液),购自上海麦克林生化科技有限公司;无水乙醇(分析纯),购自天津富宇精细化工有限公司;热塑性酚醛树脂(工业级),购自山东圣泉新材料股份有限公司;六次甲基四胺(分析纯),购自上海阿拉丁生化科技股份有限公司;正己烷(分析纯),购自广东光华科技股份有限公司。

1.2 合成路线

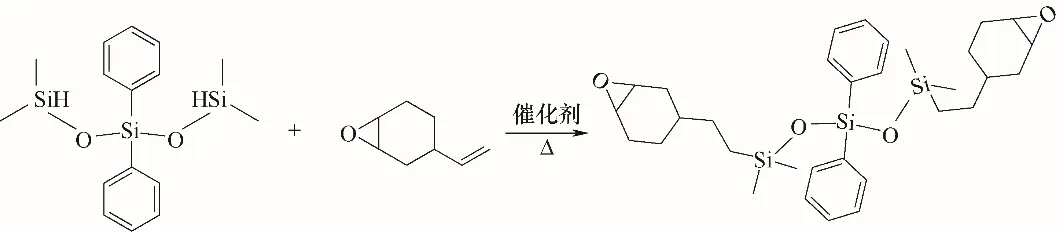

1.2.1 环氧化硅氧烷(ES)的合成 ES 的合成反应路径如图1所示。

图1 ES的合成反应Fig.1 Synthesis of ES

(1)配制A 液:取20.00 g 的1,1,5,5-四甲基二苯基三硅氧烷加入到40 ml乙酸乙酯中。配制B液:取16.52 g的4-乙烯环氧环己烷和0.17 g催化剂1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂的2%二甲苯溶液加入到50 ml乙酸乙酯中。

(2)在氮气氛围,60℃条件下,利用恒压漏斗将A 液缓慢滴加到装有B 液的三口烧瓶中,滴加完成后,升温至80℃,恒温搅拌回流反应8 h。

(3)反应结束后,对三口烧瓶中剩余溶液进行旋转蒸发,除去溶剂和部分未反应的小分子物质,得到粗产物。

(4)利用层析柱对所得粗产物进行提纯处理,最终得到浅黄色透明液体,即为环氧化硅氧烷(ES)。

1.2.2 ES 与NR 共混预聚体的制备 称取20.00 g

热塑性酚醛树脂(NR)于烧杯中,加入20.00 g 无水乙醇使树脂充分溶解,然后加入相应质量的环氧化硅氧烷(ES)、1 g 六次甲基四胺和咪唑(添加量为ES质量的5%),室温下搅拌1 h,使加入物质在溶剂中充分溶解。随后利用旋转蒸发仪和真空干燥箱除去溶剂,得到黄色固体,即为ES和NR共混预聚体树脂,记为NR-PES。其中1-NR-PES、2-NR-PES 和4-NR-PES 分别代表NR 与ES 的添加量的质量比为1∶1、2∶1和4∶1。

将上述所得的共混预聚体树脂在合适模具中以80℃+100℃+200℃的温度固化,得到橙黄色透明树脂样条,具体固化温度和时间由DSC 和流变学测试结果确定。

1.3 测试方法

采用DSC 214 polyma型号差示扫描量热仪对样品进行测试,研究其固化行为,具体测试条件如下:升温范围为30 ~300℃,升温速率为5、10、15、20℃·min-1,氮气气流恒定为50 ml·min-1;采用MCR 302流变仪在等温恒频率流变和等温变频率流变两种模式对NR-PES 样品进行表征测试。等温恒频率流变是分别以80、100 和200℃为温度点,在恒定剪切频率(ω=1 rad·s-1)和应变(γ=1%)的条件下进行测试,以研究树脂储能模量(G')、损耗模量(G″)与时间的变化关系。在等温变频率测试模式中,样品在100℃恒温度条件下,进行0.01~100 rad·s-1范围内多次变频测试,扫描时间为每次20 min,重复多次扫描直至样品的储能模量值趋于稳定;采用DMA Q800(TA Instrumental Company)动态热机械分析仪对不同预聚程度NR-PES 树脂样条进行分析测试,研究预聚程度对树脂模量和交联密度的影响。具体测试条件如下:采用单悬臂梁夹具,测试温度范围为30~250℃;升温速率为3℃·min-1,应变为1%,频率为1 Hz,样品尺寸大小约为12 mm×3 mm×35 mm,并根据橡胶弹性理论[28],通过式(1)计算固化树脂的交联密度;采用TG209C 热重分析仪对不同预聚程度NR-PES 体系固化后树脂进行分析测试,研究其在氮气条件下的热稳定性。具体测试条件如下:温度测试范围为30~800℃;升温速率为10℃·min-1,氮气气体流量为50 ml·min-1;采用AVANCE ⅢHD 型号核磁共振波光谱测定样品1H NMR,DMSO-d6 为溶剂,TMS 为内标,扫描64次;根据标准ASTM D5045,利用万能试验机测定不同预聚程度NR-PES 固化树脂样条的断裂韧性(KIC);根据标准GB∕T 2567—2021,测试固化树脂的弯曲强度;利用MAIA3 LMH场发射扫描电子显微镜(SEM)对断裂韧性测试样条的断面进行表征。

式中,Ve为交联密度,mol·m-3;Er为Tg+40℃时的储能模量,MPa。

2 实验结果与讨论

2.1 ES的结构表征

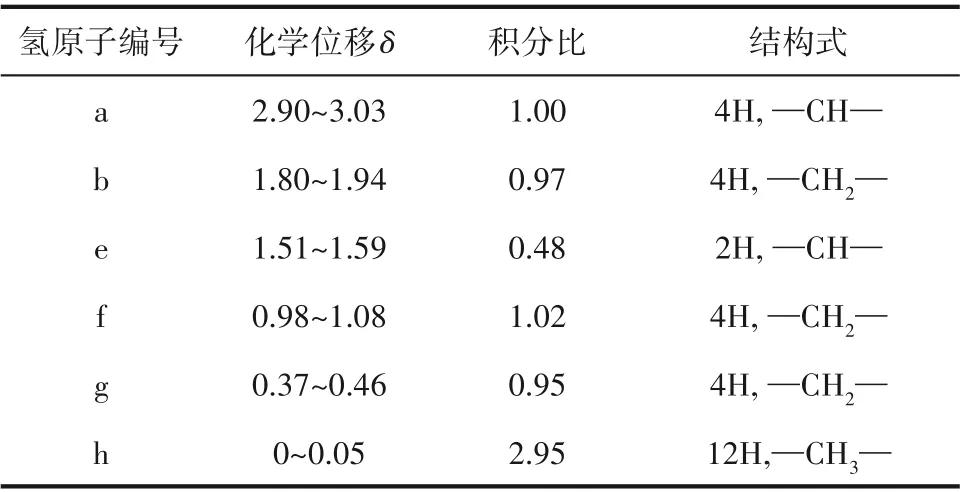

合成的环氧化硅氧烷(ES)的FTIR 与1H NMR谱图如图2 所示。图2(a)为两种合成原料1,1,5,5-四甲基二苯基三硅氧烷和4-乙烯环氧环己烷及合成产物ES 的FTIR 谱图,其中在842 cm-1和914 cm-1处的特征吸收峰属于环氧基官能团,1081 cm-1和1131 cm-1是Si—O—Si 的伸缩振动吸收峰,且产物ES 在1635 cm-1处属于—CH CH—以及2130 cm-1处属于Si—H 的特征吸收峰完全消失,证明反应完全。图2(b)为ES的1H NMR谱图,化学位移为2.954处出现单峰,属于环氧基中的—CH—,化学位移在1.887和1.883处出现双峰,属于环己基中的—CH2—,化学位移为1.547 处出现的单峰,属于环己基中的—CH—,化学位移为1.074和0.392处分别出现的双峰,属于硅氧基与环己基之间连接的—CH2—。如表1 所示,吸收峰的个数以及面积和每个吸收峰的化学位移都与合成的ES 结构吻合,说明1,1,5,5-四甲基二苯基三硅氧烷和4-乙烯环氧环己烷在催化剂的作用下通过硅氢加成反应成功合成了环氧化硅氧烷(ES)。

图2 ES的FTIR和1H NMR谱图Fig.2 FTIR and1H NMR spectra of ES

表1 ES的1H NMR谱图分析Table 1 1H NMR spectrum analysis of ES

2.2 NR-PES的固化行为

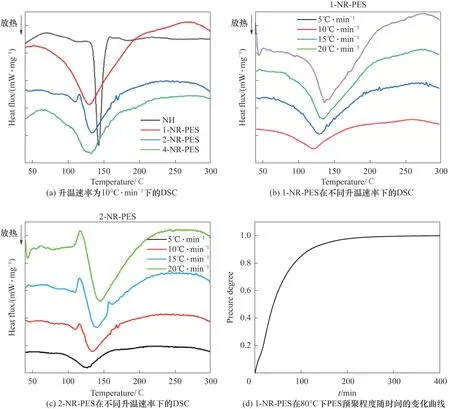

通过非等温DSC法研究了NH、1-NR-PES和2-NR-PES 的固化过程。从图3(a)NR-PES 的DSC 曲线中可以明显看出,ES中大量的活性环氧基的加入使得NR-PES 的固化窗口变宽,峰值温度也向低温方向移动。随着PES 添加量的增加,NR-PES 的起始固化反应温度变低,固化窗口变宽。PES 添加量增大至50% 时,1-NR-PES 的固化窗口为53.4~201.0℃,放热焓ΔH增大到220.33 J·g-1。大量活性较高的环氧基使得体系放热焓增加(表2)。

图3 NR-PES的DSC曲线Fig.3 DSC curve of NR-PES system

表2 非等温DSC下的NH、1-NR-PES和2-NR-PES的固化特征参数Table 2 Curing characteristic parameters of NH,1-NR-PES and 2-NR-PES under non-isothermal DSC

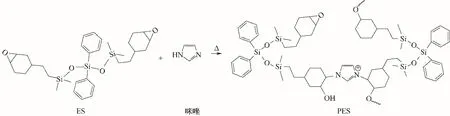

此外,根据现有的研究可知,80℃下ES 中环氧基在咪唑作用下发生自聚反应[29],形成不同链长的柔顺性预聚体PES(图4),而在100℃下体系中未反应的环氧基可以与酚羟基发生共聚反应[30],形成不同交联结构的改性树脂。因此通过调控在80℃下的固化时间,在共混树脂体系中可以产生不同预聚程度的PES,再经过100℃的固化,使PES 与酚醛树脂共聚形成交联网络。

图4 ES的自聚反应示意图Fig.4 Schematic diagram of ES self-polymerization reaction

在80℃下,共混树脂主要发生ES 的自聚反应,其预聚程度α与时间的关系由式(2)通过储能模量的变化计算得到[31],如图3(d)所示。

此外,研究发现,预聚体在固化过程中先达到玻璃态再转入后固化阶段,有利于构建致密交联的热固性树脂,并提升耐热性能[32]。基于此,进一步分析NR-PES 体系固化过程中的物理状态(凝胶态和玻璃态),通过改变固化条件来使其先达到玻璃态再转入后固化阶段,制备不同PES 预聚程度的NRPES 固化树脂,以进一步探讨不同预聚程度的PES对NR-PES交联网络、热性能和力学性能的影响。

2.3 NR-PES的等温流变学

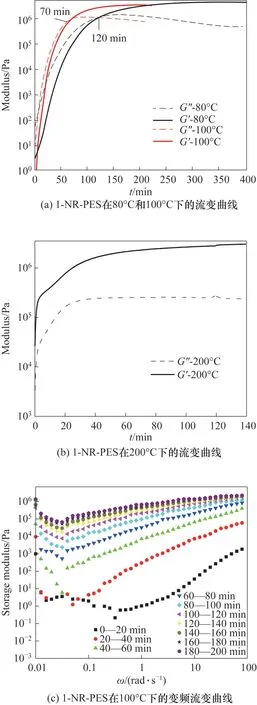

通过等温流变学对储能模量(G')和损耗模量(G″)的追踪,可以准确确定NR-PES 到达凝胶态和玻璃态的所用时间。图5 是1-NR-PES 体系在80、100 和200℃下的模量随时间变化的曲线。当储能模量(G')和损耗模量(G″)相等时,即为体系的凝胶点。因此,1-NR-PES 体系在80℃和100℃条件下的凝胶时间分别为120 min 和70 min。图5(b)是1-NR-PES 经200℃后固化的模量随时间变化曲线,可以看出,在120 min 后体系模量趋于稳定,表明后固化反应完全,三维网络结构趋于稳定。

图5 1-NR-PES的流变曲线Fig.5 Rheological curves of the 1-NR-PES system at different temperatures

利用流变测量变频率下的储能模量随温度的变化,可以确定NR-PES 到达玻璃态所需的时间。1-NR-PES 体系在100℃不同频率(ω= 0.01~100 rad·s-1)下储能模量随时间的变化如图5(c)所示:在t<140 min 时,体系的储能模量在低频率下随时间变化而明显增大,体系的交联网络结构逐渐形成。而当t>140 min 时,体系的储能模量较为稳定,随时间的变化较小,说明体系的交联网络结构已经趋于稳定。因此,100℃下,140 min 可以作为1-NR-PES 体系到达玻璃态的时间。

基于NR-PES 非等温DSC、等温和变温流变特性(图5)的探讨,NR-PES 的固化制度确定为:在80℃下到达设定的PES 预聚程度[固化时间确定见图3(d)],然后在100℃下固化到达玻璃态,再于200℃下达到完全固化。制备出的不同预聚程度PES改性NR树脂固化物,记为1(或2)-NR-PES-X,X为PES 的预聚程度(0%、30%、60%、90%)。以1-NR-PES-0%固化制度为例,由于预聚程度为0%,未经过80℃预聚阶段,直接在100℃固化140 min 到达玻璃态,然后升温到200℃后固化120 min。而1-NR-PES-60%的固化制度则为80℃固化51 min 使PES 预聚程度达到60%,再于100℃下固化到达玻璃态,在200℃固化120 min。

2.4 不同预聚程度NR-PES的动态热力学性能

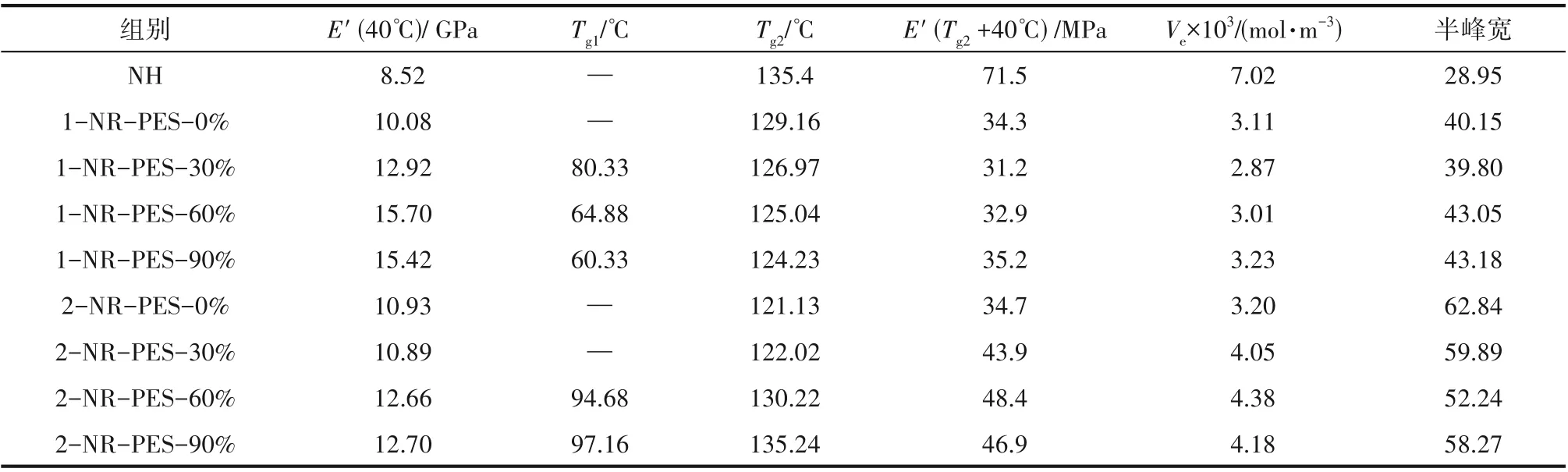

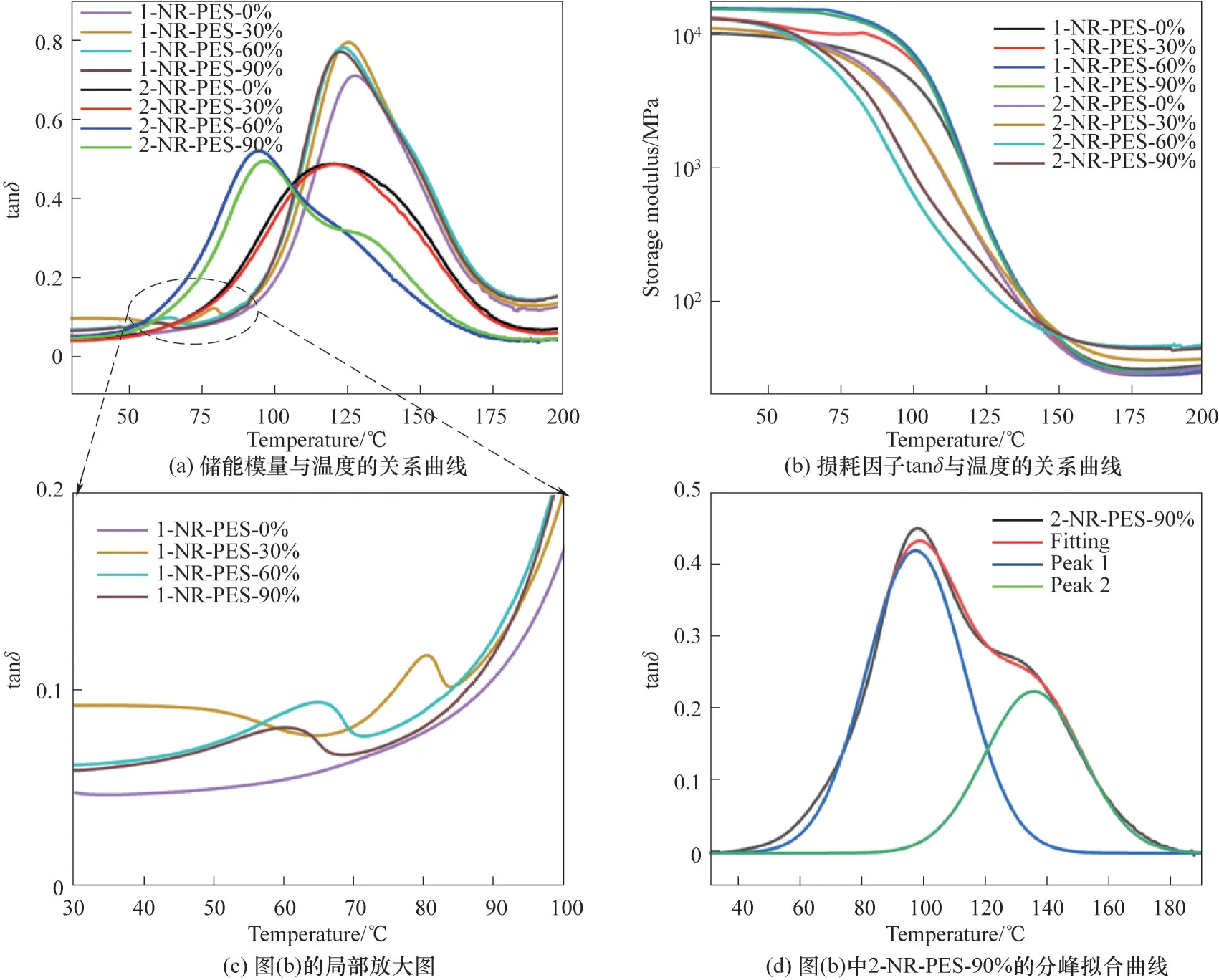

利用DMA 表征不同预聚程度1-NR-PES 和2-NR-PES 的热力学性能,结果如图6 和表3 所示。当初始组成为NR∶ES=2∶1 时,不同预聚程度2-NRPES 的热力学性能差异较大。2-NR-PES-0%和2-NR-PES-30%的tanδ曲线类似,只表现出一个玻璃化转变弛豫峰,Tg分别为121.13℃和122.02℃;初始储能模量E'(40℃)和半峰宽也相差不大,说明两者微相结构的均一性相似。而当2-NR-PES 中PES 的预聚程度达到60%和90%时,tanδ曲线向低温方向移动,并表现为不对称双峰,特别是2-NR-PES-90%表现出明显双峰,说明随着树脂中PES 预聚程度的增大,NR-PES 的微观相结构均一性下降,出现了一定程度的相分离。对2-NR-PES-60%和2-NR-PES-90%两条tanδ曲线进行分峰拟合处理,如图6(d)所示,得到两个峰对应的玻璃化转变温度Tg1和Tg2。不同预聚程度2-NR-PES 的橡胶态储能模量E'(Tg+40℃)和交联密度变化趋势相同,随着预聚程度的增加,先增大后降低。不同预聚程度2-NRPES 的交联密度分别为3.20×10-3、4.05×10-3、4.38×10-3、4.18 × 10-3mol·m-3,2-NR-PES-60%的交联密度达到最高。

表3 NR-PES的动态热-力学性能Table 3 Dynamic thermo-mechanical properties of NR-PES

而当初始组成为NR∶ES=1∶1时,不同预聚程度1-NR-PES 的热力学性能较为接近。当1-NR-PES预聚程度为0%时,即NR 与ES 单体发生共固化,E'(40℃)为10.08 GPa,只表现出一个玻璃化转变温度Tg为129.16℃,且随着预聚程度的增加,1-NR-PES的Tg逐渐降低,初始储能模量E'(40℃)逐渐增大,预聚程度到达60%以上时基本保持在15 GPa 左右。1-NR-PES 的交联密度随着预聚程度的增加,先降低后升高。当PES 预聚程度为30%,交联密度降到最低为2.87×10-3mol·m-3,随后随着预聚程度的增加交联密度不断增大。这是由于PES本身的醚键交联具有高致密性的特点,PES聚合度提高时,能进一步增强树脂的交联密度。同时当PES预聚程度增加时[图6(c)],1-NR-PES 的tanδ曲线在80℃出现了第二个弛豫峰,且随着PES 预聚程度的增加而逐渐向低温方向移动,对应的峰值温度分别为80.33、64.88和60.33℃。由于少量的未反应ES 单体未连接到酚醛树脂网络结构中造成相分离,ES 自聚程度增大,使得PES柔顺性链段变长,玻璃化转变温度变低。

图6 NR-PES的DMAFig.6 DMA curves of NR-PES systems with different prepolymerization degrees

总地来说,PES的添加量和预聚程度,会对NRPES 的交联结构产生显著的影响。利用PES 链段的柔顺性,将其引入到酚醛树脂交联网络中,能有效降低酚醛树脂过高的交联密度,有利于降低酚醛树脂因过高交联密度导致的脆性。相同的预聚程度下,PES添加量较高时,对体系热力学性能的改善效果越好,相比于2-NR-PES 体系,1-NR-PES 体系的热-力学性能更加优异。

2.5 不同预聚程度NR-PES的热稳定性

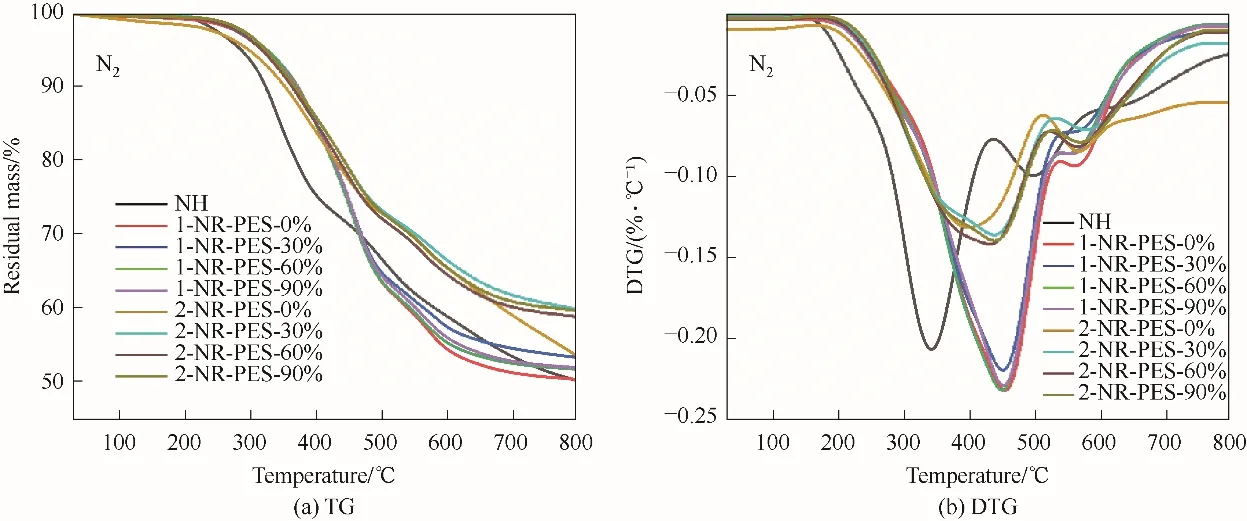

NR-PES 在氮气条件下的TGA 谱图,如图7 和表4 所示。从图7(b)中可以看到,不同预聚程度NR-PES的热解过程与NH 相似,但整体的热解温度明显向高温方向移动。其中1-NR-PES体系的分解峰温度(Td,max)在450℃左右,相比于NH 提高了约101℃,这是由于硅氧烷结构的引入有效推迟了初始的热分解温度。但1-NR-PES 体系的热分解速率DTG 相比于NH 有所升高,这是由于ES 上的脂肪族链段在高温下容易裂解,导致热解速率提高。不同预聚程度的1-NR-PES 的热稳定性变化不大,当预聚程度为30%时,1-NR-PES-30%具有相对较好的热稳定性,残炭率C800℃提高到53.43%,而Dmax最低。

图7 NR-PES在氮气气氛下的TG和DTG曲线Fig.7 TG and DTG curves of NR-PES under nitrogen atmosphere

相对于1-NR-PES 体系而言,不同预聚程度2-NR-PES 的热稳定性有明显提升,特别是2-NRPES-30%,800℃下残炭率为59.92%,Dmax下降到-0.1358%·℃-1。2-NR-PES-0% 的T5%为300.5℃,Td,max为400.7℃,C800℃为53.64%。当PES 预聚程度增加到60%时,2-NR-PES-60%的T5%升高到320.0℃,Td,max提高至432.2℃,C800℃为58.93%。总体来说,不同预聚程度的PES与NR 共固化后,PES能有效增强改性树脂的热稳定性。

2.6 不同预聚程度NR-PES 的力学性能和形貌表征

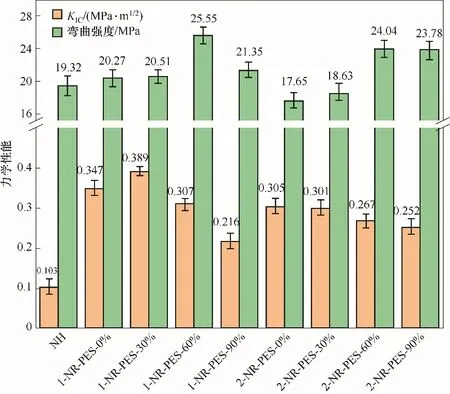

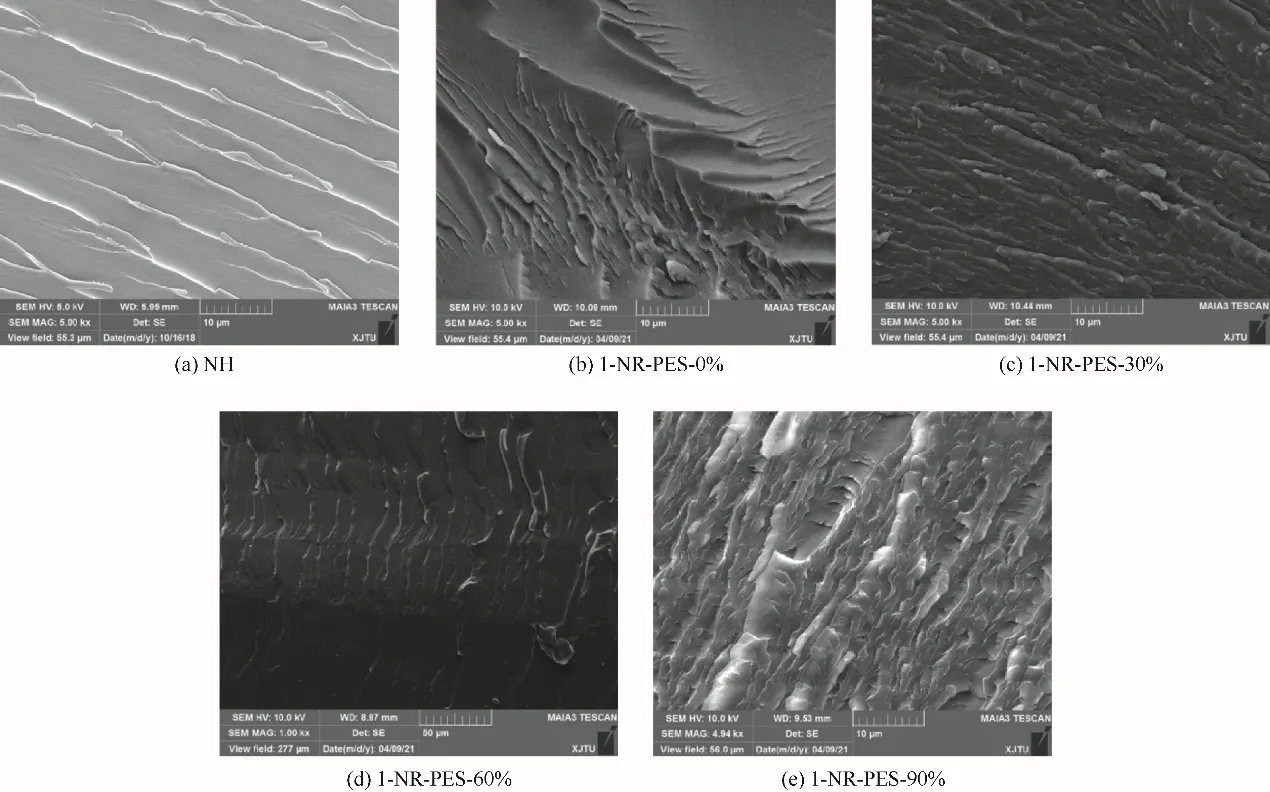

图8 是NR-PES 体系的断裂韧性(KIC)和弯曲强度。与NH 相比,NR-PES 体系的断裂韧性得到显著提高。随着预聚程度的增加,1-NR-PES 体系的KIC先增加后逐渐降低,在PES 预聚程度为30%时达到最大值0.389 MPa·m1∕2之后,逐渐降低至0.216 MPa·m1∕2。当PES 预聚程度到达60%时,1-NR-PES 树脂的弯曲强度最高为25.55 MPa,相比于NH 提高了32.2%。2-NR-PES 体系的KIC随着PES 预聚程度的增大,从0.305 MPa·m1∕2小幅降低到0.252 MPa·m1∕2。PES 预聚程度为60%和90%时,2-NR-PES 的弯曲强度均提升。PES 预聚程度较低时,PES 与NR 基体树脂相容性较好,其柔顺性的链段对树脂有明显的增韧效果。结合图9 树脂断面微观形貌可知,未改性树脂NH 的断面呈现出光滑的脆性断裂形貌,而不同预聚程度1-NR-PES 均表现为粗糙的鳞片状态,为韧性断裂。而PES预聚程度过高时,其致密的交联微相结构,会提升改性树脂的强度。综上所述,不同预聚程度的PES 均能有效增强树脂的力学性能,且PES 的添加量和预聚程度对性能的影响较大。

图8 不同预聚程度NR-PES体系的力学性能Fig.8 Mechanical properties of NR-PES systems with different degrees of prepolymerization

图9 1-NR-PES的微观形貌Fig.9 Micromorphology of 1-NR-PES

3 结 论

本文利用硅氧烷的柔顺性链段和Si—O—Si 耐热结构来改善酚醛树脂的韧性和耐热性,特别是明确了硅氧烷的预聚程度、链结构、固化制度和固化物理状态对改性酚醛树脂结构和性能的影响。具体结论如下。

(1)合成了一种脂环族环氧化硅氧烷(ES),通过FTIR与1H NMR对ES的结构进行了表征。

(2)结合非等温DSC 和等温流变学分析,利用不同预聚程度的PES 改性热塑性酚醛树脂(NRPES)。通过控制NR-PES 在100℃下的固化时间,达到玻璃态,再于200℃下完成后固化,获得了具有不同网络结构的NR-PES。

(3)利用DMA、TGA、万能力学试验机、SEM 等手段研究了树脂的组成和PES的预聚程度对其交联网络和力学性能的影响。当PES 添加量为50%(1-NR-PES),预聚程度为30%时,改性树脂的热稳定性和断裂韧性最好,C800℃为53.43%,KIC为0.389 MPa·m1∕2;而PES 预聚程度为60%时,初始储能模量和弯曲强度达到最高,分别为15.70 GPa 和25.55 MPa。