不同CO2捕集技术的CO2耦合绿氢制甲醇工艺研究

季东,王健,王可,李婧玮,孟文亮,杨勇,李贵贤,王东亮,周怀荣

(1 兰州理工大学石油化工学院,甘肃 兰州 730050; 2 甘肃省低碳能源化工重点实验室,甘肃 兰州 730050)

引 言

2021 年世界CO2排放量达到363 亿吨[1],大量的CO2排放导致全球气候变暖,人类生存环境日益恶化。在如此严峻的形势下,为了减缓温室效应的影响,建立绿色生产和可持续经济发展方式,必须控制CO2排放并解决CO2转化利用的问题。碳捕集、利用 与 封 存(carbon capture, utilization and storage,CCUS)作为一种新兴技术,可以减少燃煤电厂、供热和工业生产等各种集中式CO2排放,实现碳资源的循环利用,对减缓气候变化至关重要[2]。

CO2捕集是CCUS 技术的核心部分,而捕集能耗高是目前的技术瓶颈。因此,降低CO2捕集能耗是目前研究的热点问题。近些年来,研究人员在传统化学吸收法捕集CO2的基础上着重于CO2新型吸收剂的开发、CO2捕集过程的设计优化,以及开发不同气液吸收强化传质设备和新型捕集技术,以实现低能耗高效CO2捕集[3]。相变溶剂(phase change solvent,PCS)捕集CO2技术是在溶剂吸收CO2后发生贫富液分相,大大减少了解吸过程处理量,同时降低了水汽化潜热,从而降低解吸能耗[4]。王涛等[5]针对传统单乙醇胺(monoethanolamine,MEA)化学吸收法能耗高的问题,采用PCS 对烟气中的CO2进行捕集,再生能耗降低至2.58 GJ∕t CO2。碳酸二甲酯(dimethyl carbonate,DMC)在较低温度下对CO2有较高的溶解度,使得DMC 在CO2吸收分离方面表现出优良的性能[6]。Tang 等[6]研究了各种操作条件对CO2-DMC 吸收和解吸过程的影响,通过优化操作条件,使得捕集率达到95%以上时能耗降至1.3~1.7 GJ∕t CO2。气 体 膜 分 离(gas membrane separation,GMS)CO2捕集技术以压力差作为推动力,根据各组分在膜中的渗透速率差异实现气体分离,由于该技术分离过程能耗低,因此受到了国内外广泛的关注[7]。Kim等[8]用实验数据验证了典型的中空纤维膜逆流流型多组分分离模型,通过采用热交换器可以显著降低膜分离过程的总能耗至1.31 GJ∕t CO2,但是GMS 技术的投资大、成本高,文献中并没有量化该技术的经济性能。

通过利用捕集的CO2耦合可再生氢气合成甲醇(CO2-to-methanol,CTM),可以作为汽柴油的替代品或者燃料电池的原料,契合诺贝尔奖得主Olah[9]提出的“甲醇经济”概念。可再生能源电解水制氢过程清洁无污染,被认为是最清洁的制氢方法,因此通过可再生能源电解水技术制取的氢气被称为绿氢。此外CO2捕集耦合绿氢合成甲醇工艺可有效解决可再生能源消纳及电力并网稳定性问题,提高电力系统的灵活性,实现能源的时空平移[10]。考虑到其潜在的经济和环境效益,冰岛和日本已经建立了专门利用捕集的CO2生产甲醇的设施,每年分别生产甲醇4000 t和100 t[11]。2018年兰州新区和大连化学物理研究所等单位利用大规模太阳能发电产生的H2与CO2反应生成甲醇,建设了全球首个液态阳光甲醇合成工业示范项目,年产1440 t 可再生绿色甲醇[12]。Lee等[13]对可再生能源电解水制氢耦合CO2合成甲醇的技术-经济可行性做了研究,分析了H2价格和碳税对单位甲醇生产成本的影响。

上述研究显示了不同CO2捕集技术以及CO2加氢转化制甲醇路线的优势和潜力。然而,很少有文献研究将不同CO2捕集技术应用于燃煤发电厂烟气CO2捕集,分析不同技术CO2捕集过程的能耗和经济情况。另外,很少有文献研究将不同CO2捕集技术以及CO2耦合绿氢制甲醇过程进行集成,研究适合于绿色甲醇合成工艺低碳、高效以及经济权衡最优的碳捕集技术。因此,本文提出基于不同CO2捕集技术的CO2耦合绿氢制甲醇工艺方案,通过对不同CO2捕集技术下CO2耦合绿氢制甲醇工艺的技术-经济性能进行比较,筛选该工艺最优的CO2捕集方式,为双碳背景下碳捕集转化利用提供理论依据和发展方向,为甲醇清洁化生产提供技术和经济途径。

1 过程描述与工艺建模

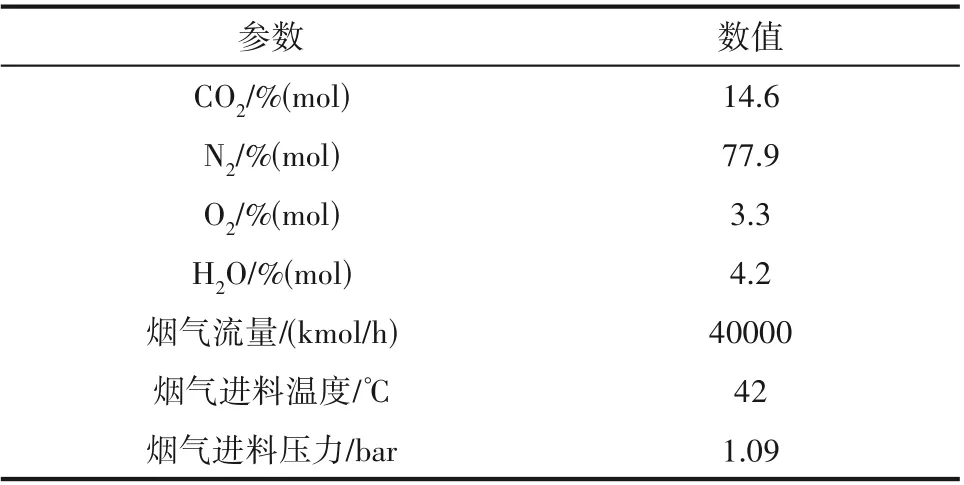

本文以燃煤发电烟气CO2捕集以及CO2制甲醇为研究对象,燃煤电厂尾气装置同时考虑SO2脱除和CO2捕集,且两者密不可分。但SO2和NOx等腐蚀性气体的过量存在对CO2捕集性能有一定影响,本文不做研究,故在烟气预处理方面不考虑SO2、NOx与CO2的内在关系,表1 为预处理后的燃煤电厂烟气的工况参数。

表1 燃煤电厂烟气的工况参数Table 1 The specifications of the flue gas

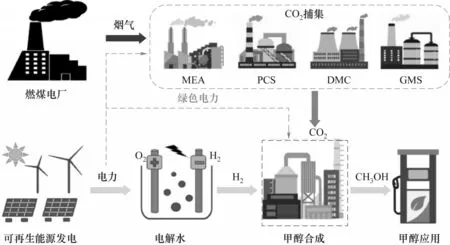

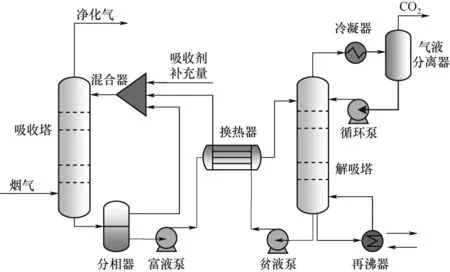

基于四种不同CO2捕集技术的CO2耦合绿氢制甲醇工艺的配置如图1 所示,分别是MEA 情景(使用MEA 捕集技术的CO2制甲醇工艺,CMEATM)、PCS情景(使用PCS 捕集技术的CO2制甲醇工艺,CPCSTM)、DMC 情景(使用DMC 捕集技术的CO2制甲醇工艺,CDMCTM)和GMS情景(使用GMS捕集技术的CO2制甲醇工艺,CGMSTM)。整个CTM 过程包括两部分,分别是CO2捕集和CO2转化。CO2捕集单元(CC)包括四个核心的技术,分别是MEA、PCS、DMC 和GMS,CO2转化部分包括甲醇合成单元(MS)和甲醇精馏单元(MD)。建模和模拟过程中的关键操作参数如表2所示。

表2 不同二氧化碳捕集技术的CTM工艺建模和模拟过程的关键参数Table 2 Key parameters for modeling and simulation of CTM process with four different CO2 capture technologies

图1 不同二氧化碳捕集技术的CTM工艺方案Fig.1 The CTM process with different CO2 capture technologies

1.1 CO2捕集单元

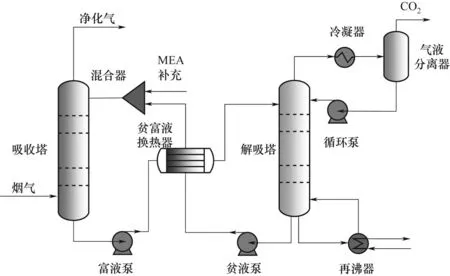

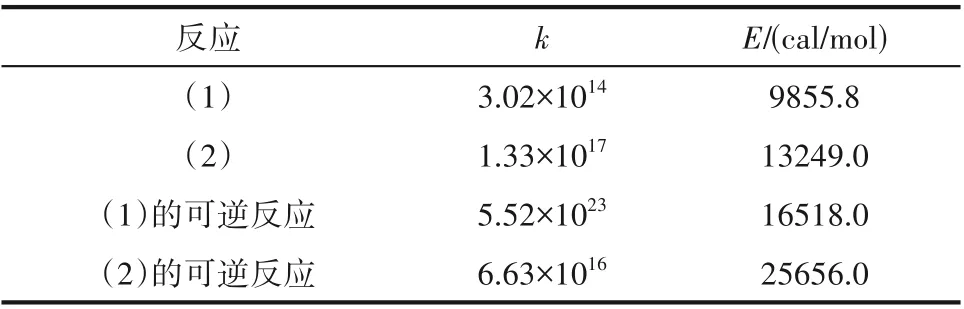

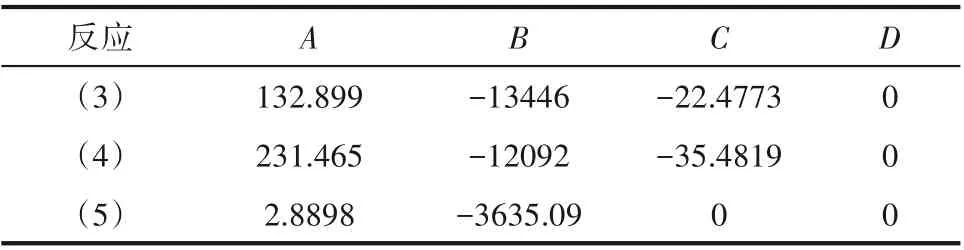

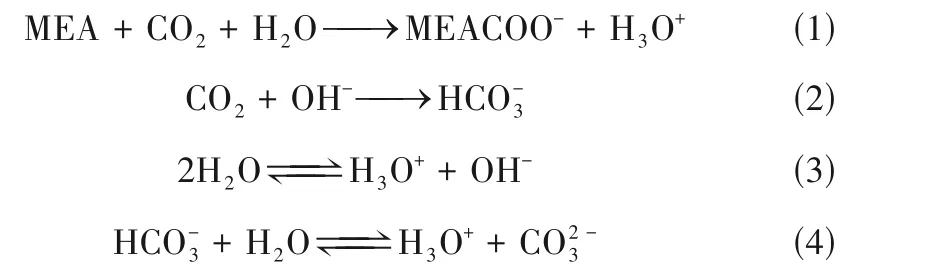

1.1.1 MEA 技术 简化的MEA 法CO2捕集工艺流程如图2 所示,整个工艺流程主要包括CO2吸收过程和CO2解吸过程。吸收过程主要发生两类反应,第一类是MEA 与CO2反应生成氨基甲酸盐,如式(1)所示。第二类为质子化反应,首先,溶于水的CO2解离为HCO-3、CO2-3和H3O+,包括水的电离反应,见式(2)~式(4);然后,MEA 结合H3O+生成质子化盐MEAH+,如式(5)所示。解吸反应为吸收过程的逆反应。整个捕集过程采用ENRTL-RK 活度系数模型进行汽液相平衡计算,在该捕集过程中同时考虑动力学反应和平衡反应。其中式(1)、式(2)及其逆反应是整个反应体系的决定步骤,采用幂律表达式[式(6)]计算其反应速率,相关参数见表3[14]。式(3)~式(5)为平衡反应,采用式(7)计算其平衡常数,相关参数见表4[19]。

图2 MEA捕集CO2工艺流程简图Fig.2 Simplified simulation flowsheet of the MEA technology

表3 方程中的参数k和ETable 3 The parameters k and E in the equations

表4 平衡常数的各项参数Table 4 The parameters of equilibrium constants

式中,r是反应速率;k是指前因子;T是温度,K;E是活化能,cal∕mol(1 cal=4.184 J);R是气体常数,cal∕(mol·K);xi是组分i的摩尔分数;γi是反应方程中组分i的活度系数;αi是反应方程中组分i的化学计量系数;N是反应中组分的个数;K是平衡常数。

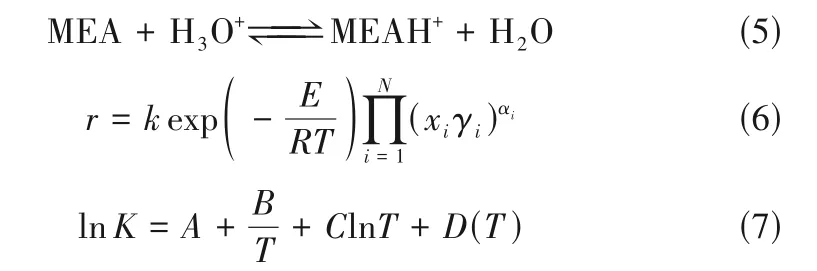

1.1.2 PCS 技术 相变溶剂捕集CO2工艺流程如图3 所示,采用30% MEA、40% 正丙醇和30% 水作为相变吸收剂,与预处理后的烟气在吸收塔内逆向接触,发生反应生成氨基甲酸盐。正丙醇作为物理溶剂和分相剂,提高了气液传质系数,由于氢键作用力的差异,产物氨基甲酸盐和水之间的氢键作用力大于其和正丙醇之间的氢键作用,导致产物和正丙醇在体系中争夺水分子,正丙醇被排出,CO2富液往下层水相聚集,体系出现液液分相[20]。分相后的富液由富液泵输送,经换热器换热后进入解吸塔完成CO2解吸。解吸完成后的塔底贫液经过换热与分相器的贫液(体积分数:41.2%) 和补充的新鲜吸收剂混合,返回吸收塔继续参与循环吸收。由于正丙醇作为物理溶剂和分相剂不参加反应,因此吸收-解吸过程反应方程和相关参数与MEA 技术相同,见式(1)~式(7)。

图3 PCS捕集CO2工艺流程简图Fig.3 Simplified simulation flowsheet of the PCS technology

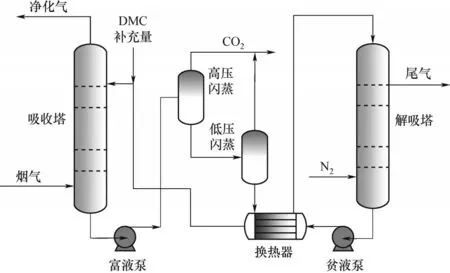

1.1.3 DMC 技术 DMC捕集CO2工艺流程如图4所示,自吸收塔塔底进入的烟气与从塔顶喷淋而下的DMC 溶液逆向接触,吸收后的CO2富液进入高低压闪蒸塔再生贫液,同时解吸出CO2气体。经高低压闪蒸后的贫液进入汽提塔,在常压下用氮气作汽提气进一步降低贫液中残余的CO2含量,汽提塔排放的尾气直接放空。贫液吸收剂自汽提塔塔底抽出,经过换热器达到吸收所需温度,与补充的DMC混合后,回到吸收塔参与循环吸收。

图4 DMC捕集CO2工艺流程简图Fig.4 Simplified simulation flowsheet of the DMC technology

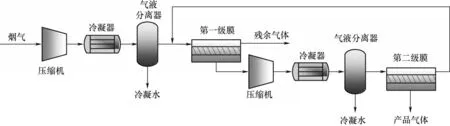

1.1.4 GMS 技术 气体膜分离CO2工艺流程如图5所示,整个过程由压缩冷凝和两级膜分离设备组成。首先将压缩后的烟气引入冷凝器,经冷凝过程后送至气液分离器分离出大部分水,剩余部分进入膜分离便于气体渗透[21]。在膜两侧存在压力差的情况下,烟气中的CO2可以透过膜,富N2气体在滞留侧出口聚集。第一级膜渗透侧出口的富CO2气体继续压缩冷凝除水,然后进入第二级膜继续渗透,滞留侧出口聚集的气体循环至第一级膜继续参与分离提纯,渗透侧出口得到高纯度的CO2。

图5 GMS捕集CO2工艺流程简图Fig.5 Simplified simulation flowsheet of the GMS technology

1.2 甲醇合成与精馏单元

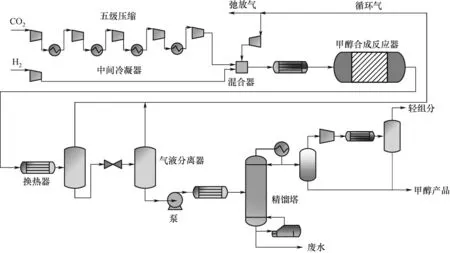

来自捕集单元的CO2经过多级压缩后与可再生电力电解水得到的绿氢以及甲醇合成过程的循环气混合,混合物进入换热器达到反应所需温度,然后进入甲醇合成反应器进行反应,工艺流程如图6所示。

图6 甲醇合成过程工艺流程简图Fig.6 Simplified simulation flowsheet of the methanol synthesis process

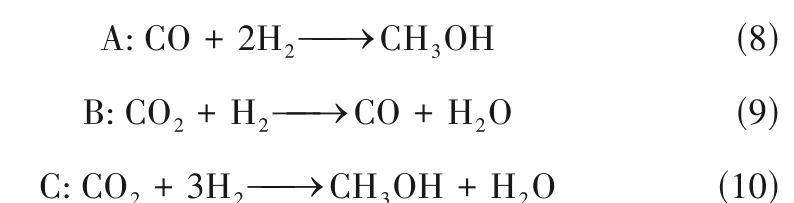

二氧化碳加氢合成甲醇采用Cu∕Zn∕Al∕Zr 催化剂。该过程涉及到3 个主要的化学反应[式(8)~式(10)]。

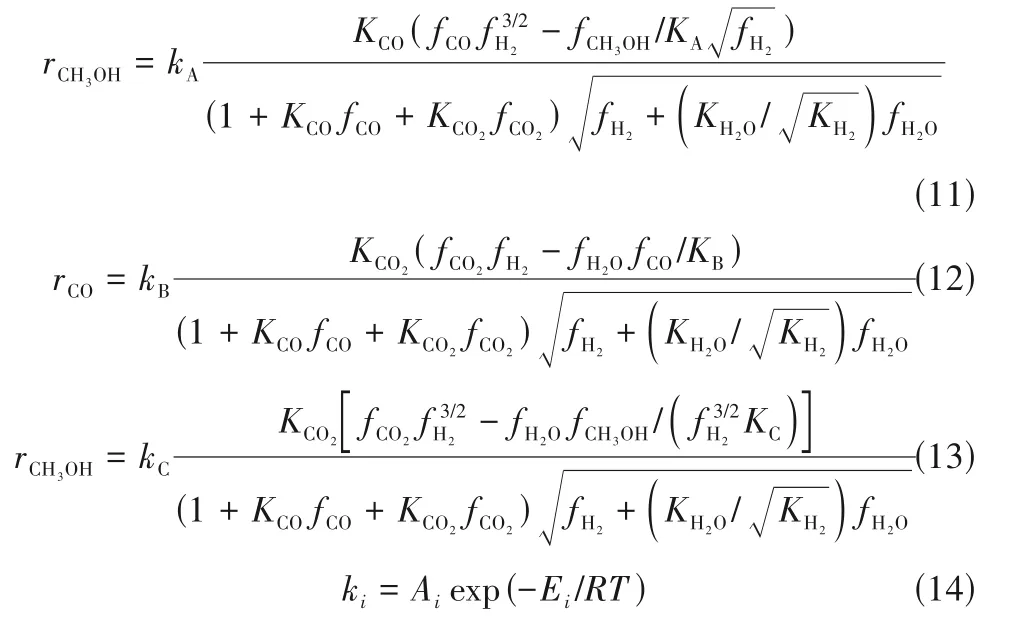

由于CO2加氢合成甲醇反应单程转化率较低,反应器出口物流中除了甲醇外还含有大量未反应的CO2、H2和CO,因此将这股物流冷凝至30℃后通过高低压分离罐(HP、LP)分离成两相,气相经Fsplit 模型分成两股,大部分循环回甲醇合成反应器,而少量作为驰放气排放,液相进入甲醇精馏塔提纯[22]。二氧化碳加氢合成甲醇工艺采用Redlich-Kwong-Soave 热力学模型,选用Rplug 模型模拟反应过程。 甲醇合成反应动力学为Langmuir-Hinshelwood-Hougen-Watson (LHHW) 形式,反应动力学模型如式(11)~式(13) 所示[23],式(14)是反应速率常数的表达式,相应的动力学数据见文献[24]。

式中,f为逸度,Pa;KA、KB和KC为反应平衡常数,从Lim 等[25]的研究中获得。来自气液分离器下部的粗甲醇预热至泡点温度后进入甲醇精馏塔。由于CO2加氢制甲醇工艺生成的粗甲醇组成简单,故在本节中,甲醇精馏塔采用流程简单、操作稳定的单塔工艺。精馏塔用RadFrac 严格模型进行模拟,塔板数33 块,回流比2.3,压降选择为0.0068 atm(1 atm=101.325 kPa)。少量CO2溶于液相粗甲醇中,一起进入甲醇精馏塔,CO2等不凝性组分从塔顶蒸出,通过压缩机输送、冷凝器冷凝后,在闪蒸罐上部分离出不凝性气体,闪蒸罐下部分离出甲醇。最终甲醇回收率为99.5%,质量分数为99.9%。

2 技术经济分析方法

本文主要从能耗、总投资和生产成本三个方面评价不同CO2捕集技术的CTM 工艺的技术经济性能。在计算整个系统的能量平衡和主要设备购置费用时,考虑以下条件:(1)为了不影响燃煤电厂发电效率,配套的碳捕集设施采用光伏发电;(2)不考虑氢气的生产、运输以及电解水制氢过程投资,只考虑氢气价格。

2.1 能耗

本节通过对不同CO2捕集技术的CTM工艺总能耗以及CC 单元、MS 单元和MD 单元的能耗进行分析,比较不同CO2捕集技术的CTM工艺的技术性能。采用MEA、PCS、DMC和GMS技术捕集CO2的能耗计算如式(15)所示,CTM 过程总能耗计算如式(16)所示。

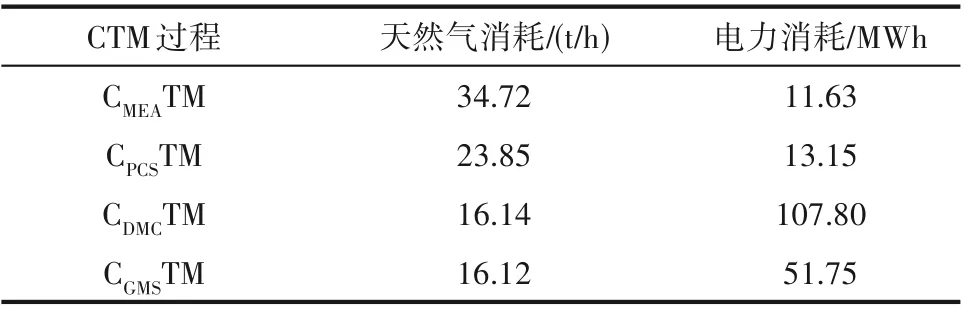

式中,WCC为CC 单元能耗;Qreb是再生过程的热负荷;Wcom和Wpum分别为压缩机和泵机的功耗;Wtotal为CTM 工艺的总能耗;WMS和WMD分别为MS 单元和MD 单元的能耗;m为质量流量。CTM 过程主要的能源消耗为蒸汽和电力,其中蒸汽由天然气燃烧产生,电力由可再生能源发电提供。本文将MS 单元产生的热回收至精馏塔塔釜用于加热产生蒸汽,分析了采用热集成和未采用热集成对MD 单元的单位产品能耗影响。采用热集成可以降低蒸汽生产过程中的能量投入,进而降低单位产品能耗。由于公用工程蒸汽是由天然气燃烧产生,因此热集成后所需要的天然气消耗量会降低一部分,这在计算生产成本时已经考虑。另外本文不考虑氢气生产过程中产生的能量消耗,氢气采用外购。相关的能量消耗统计如表5所示。

表5 CTM过程主要能量消耗Table 5 Main energy consumption of CTM process

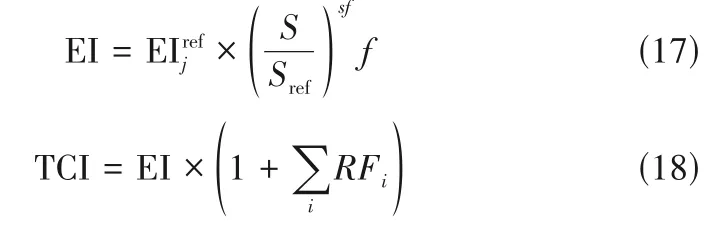

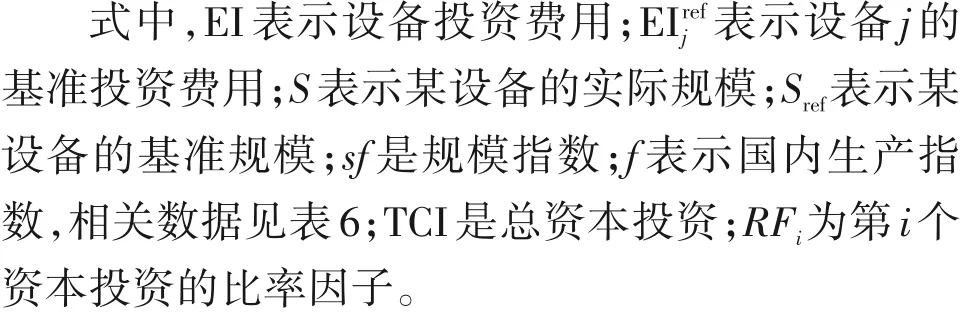

2.2 总资本投资

总资本投资(TCI)主要包括固定资本投资和营运资本,前者主要用于购买设备、管道、电气、土建以及安装费用等,后者是维持项目正常运转所需的资金。一般来说,设备投资(EI)在很大程度上决定了固定投资和TCI,EI 由式(17)估算,TCI 用式(18)估算[26],资本投资中的其他费用可以根据它们与EI的比率进行估算[27]。

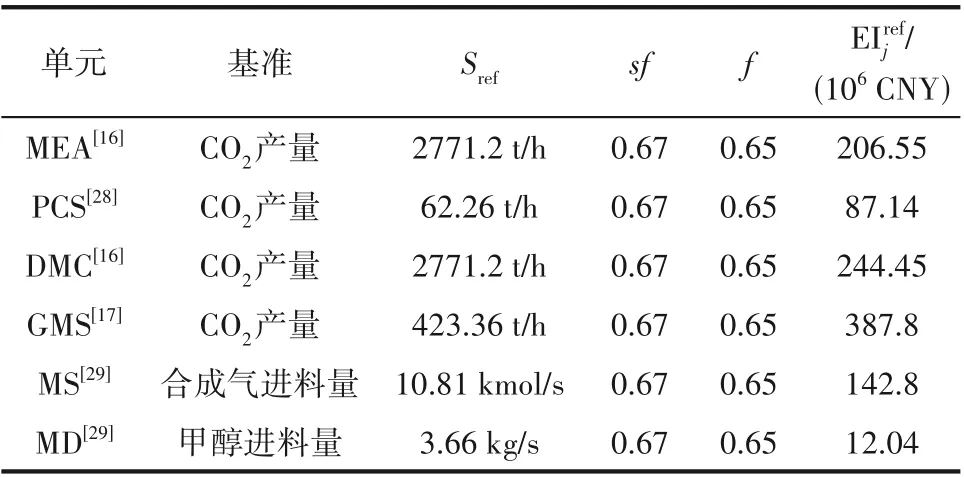

表6 主要单元设备投资数据汇总Table 6 Summary of investment data for main equipment components

2.3 生产成本

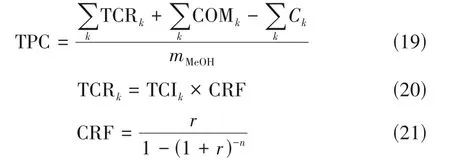

本研究考虑CO2捕集成本以及不同CO2捕集技术的CTM 工艺总生产成本(TPC),比较不同CO2捕集技术下CTM 工艺的经济性能,计算公式如式(19)~式(21)所示[30]。

式中,TCRk是第k个单元所需要的总投资;COMk是第k个单元的年度操作和维护费用;Ck表示第k个单元的残值(4%);CRF 是资本回收系数;r和n分别为折旧率(12%)和装置折旧年限(15)。原材料H2、MEA、1-propanol 和DMC 的价格分别是17.5 CNY∕kg、9000 CNY∕t、6500 CNY∕t 和5500 CNY∕t。公用工程水的价格是2 CNY∕t,天然气价格是1.8 CNY∕m3,电力采用光伏发电,价格为0.35 CNY∕kWh。操作维护成本(CM)包括操作人工成本、直接监督和文书成本、维护和维修成本、操作用品成本和实验室费用,其他部分成本按照相关比例因子计算[27]。

3 结果与讨论

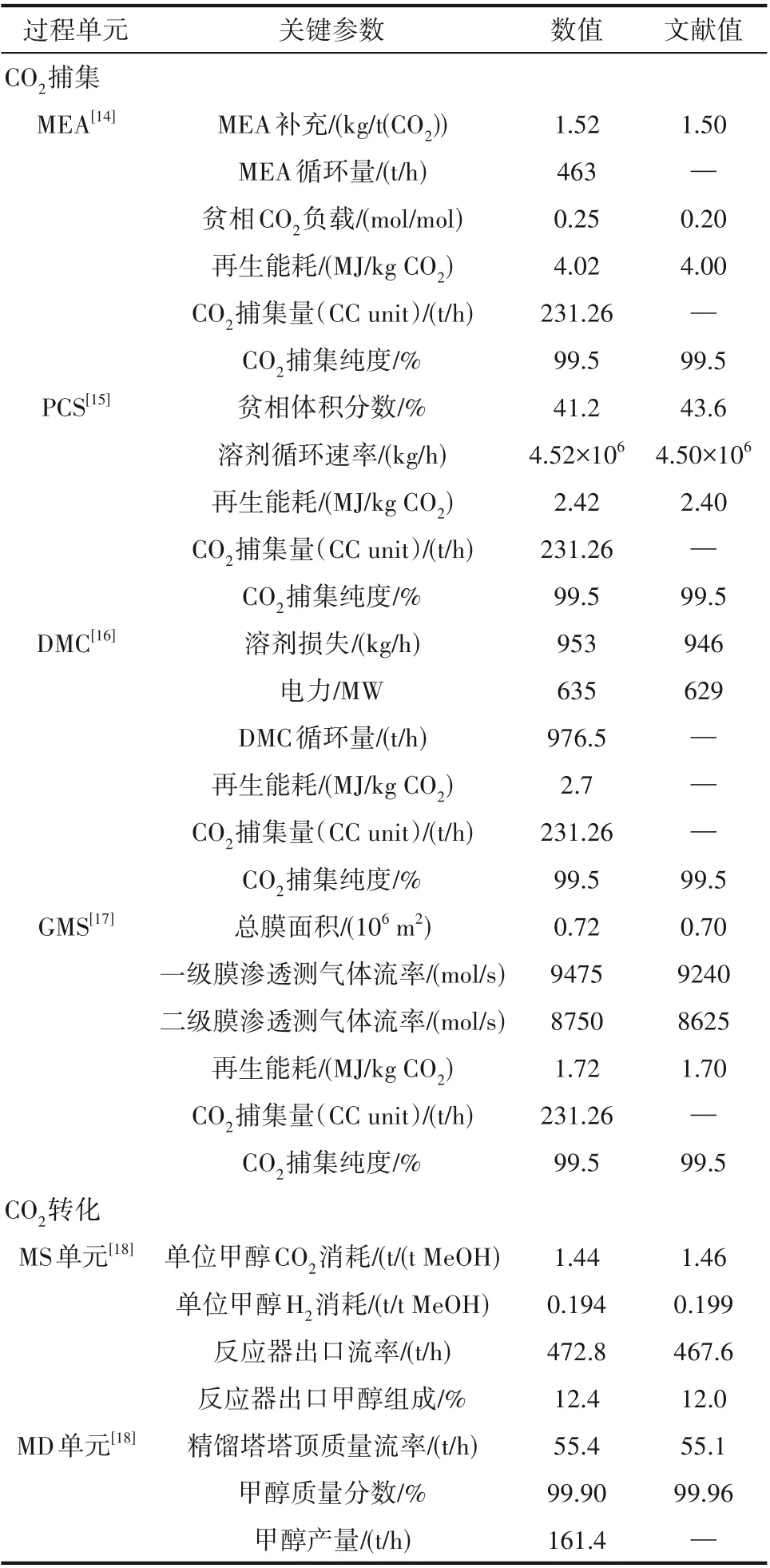

通过能耗、总资本投资和生产成本等技术经济分析方法,对四种不同的二氧化碳捕集技术的CTM工艺性能进行评价和分析[31]。不同CO2捕集技术耦合绿氢合成甲醇过程中关键参数的模拟结果见表7,并结合文献做了验证。

表7 关键参数的模拟结果与文献的比较Table 7 Comparison of the simulated and reported results of key parameters

3.1 能耗分析

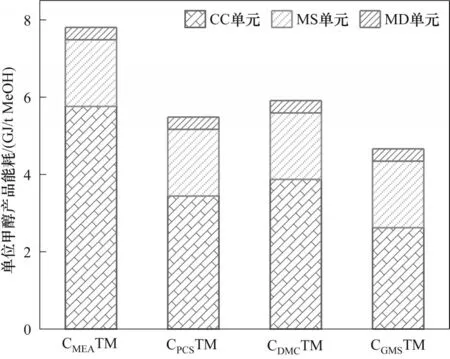

基于不同CO2捕集技术的CTM 工艺能耗如图7所示,CMEATM、CPCSTM、CDMCTM 和CGMSTM 工艺的单位甲醇能耗分别是7.81、5.48、5.91和4.66 GJ∕t CH3OH。不同情景的MS 单元以及MD 单元的单位甲醇产品能耗差别不大,主要是因为不同情景的MS 单元和MD 单元均采用相同的甲醇合成与精馏技术,其规模相差不大。不同情景的CC 单元的单位甲醇产品能耗差别较大,传统的MEA 法CO2捕集单元能耗最高,为5.76 GJ∕t CH3OH,主要是因为MEA 技术是一种化学吸收法,MEA-CO2富液再生时溶液中含有大量的水,再生过程除了反应热和升温显热之外还有水的汽化潜热,且潜热占了整个能耗的30%。基于PCS技术的CO2捕集单元能耗相比传统MEA 法降低了29.83%,因为PCS 技术分相器的使用使得进入解吸塔的贫液减少,降低了换热器的升温显热和解吸塔的贫液汽化潜热,使得再生能耗大大降低。基于DMC 法的CO2捕集单元能耗相比传统MEA 技术降低了24.33%,是因为DMC 捕集技术属于一种物理吸收法,CO2再生过程是通过高低压闪蒸实现,主要能源消耗是电力和辅机功耗,没有蒸汽消耗。基于GMS 技术的CO2捕集单元能耗相比传统MEA 技术降低了40.33%,因为气体膜分离技术借助压差推动气体渗透,主要能源消耗为压缩机电力消耗。综上所述,基于GMS技术的CGMSTM 工艺在能耗方面表现最优,基于PCS 技术的CPCSTM 工艺能耗次之,但PCS技术具有很大的应用前景,主要在于吸收剂以及吸收剂-分相剂配比的研发。根据文献报道,第三代相变吸收剂单位CO2捕集能耗可降至1.6~1.8 MJ∕kg CO2[32-33]。按照本文甲醇产能规模计算,单位甲醇产品的能耗将降低至2.29~2.58 GJ∕t CH3OH,相比GMS技术的CGMSTM 工艺能耗更低,具有更大应用前景优势。

图7 不同CO2捕集技术的CTM工艺能耗Fig.7 Energy consumption of CTM process with different CO2 capture technologies

3.2 总资本投资分析

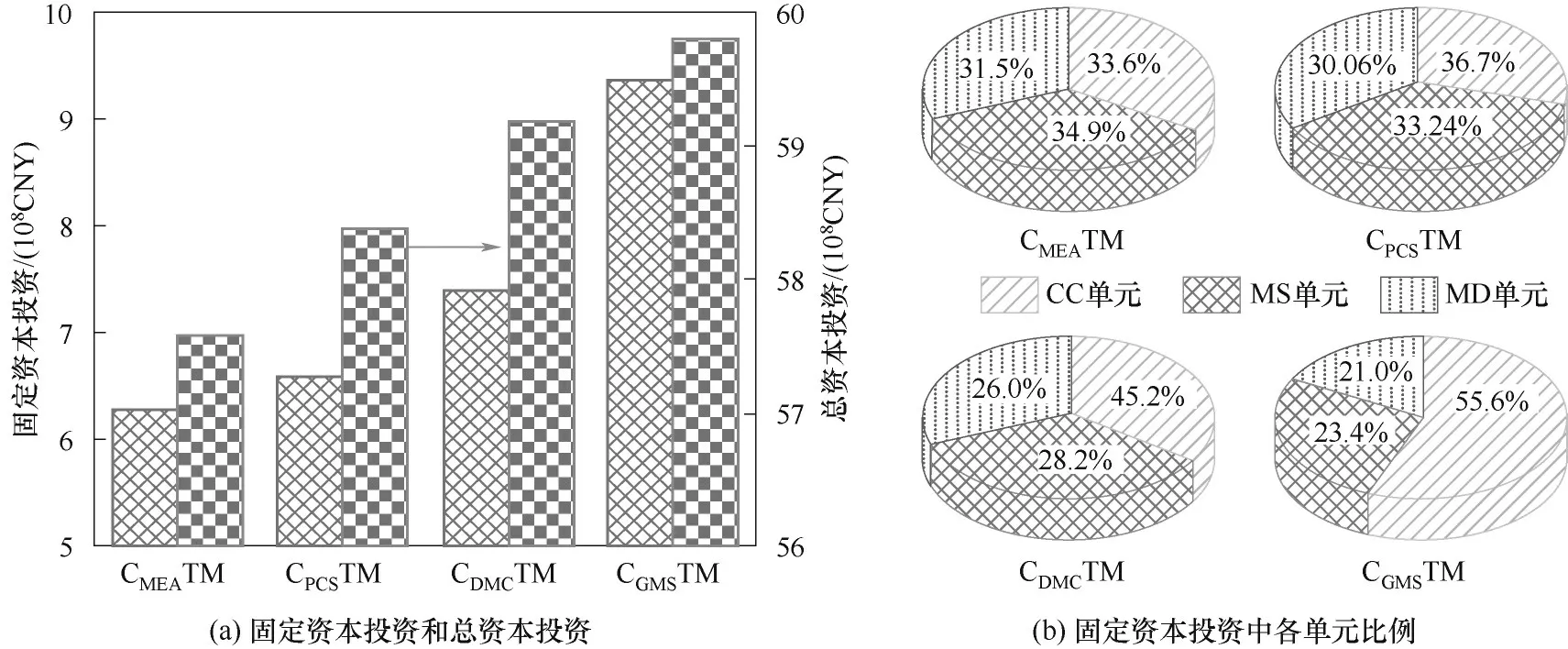

图8(a)表示不同CO2捕集技术的CTM 工艺的固定投资和总资本投资,不同情景的固定投资从大到小依次是CGMSTM、CDMCTM、CPCSTM 和CMEATM,总资本投资也符合这个趋势。CMEATM、CPCSTM、CDMCTM 和CGMSTM 工艺的总资本投资分别为57.6×108、58.4×108、59.2×108和59.8×108CNY。同CMEATM 过 程 相比,CPCSTM、CDMCTM 和CGMSTM 工艺的总资本投资分别增加了1.4%、2.8%和3.8%。图8(b)表示不同CO2捕集技术的CTM 工艺的各个单元固定投资比例,MS 和MD 单元的投资相差不大,资本投资差异主要体现在CC 单元的投资。CGMSTM 工艺的资本投资最高,因为CGMSTM 工艺采用GMS 技术捕集CO2,GMS技术一般用于较高浓度的CO2捕集,而对于烟气低浓度CO2捕集,所需膜面积非常大,且满足分离要求的膜组件和材料价格昂贵。CDMCTM 工艺的资本投资次之,CDMCTM 工艺采用DMC 高压物理吸收捕集CO2,CO2解吸过程采用高低压闪蒸,相比CMEATM 增加了高低压闪蒸设备。另外,整个过程需要较高压力,对设备的要求较高,因此总投资较高。CPCSTM工艺资本投资较低,相比CMEATM 工艺的增加幅度不大。主要是因为CPCSTM 工艺CC 单元在传统MEA 基础上只新增了简单的分相器和部分辅助电机。CMEATM 工艺资本投资最低,因为CC 单元工艺成熟、易于操作控制,且达到工业化程度最早。综上所述,传统MEA 技术的CMEATM 工艺投资最低,而PCS技术是基于传统MEA 技术的升级,基于PCS 技术的CPCSTM过程投资增幅很小,相比其他情景,具有很大的优势。

图8 不同CO2捕集技术的CTM工艺总资本投资Fig.8 Total capital investment of CTM process with different CO2 capture technologies

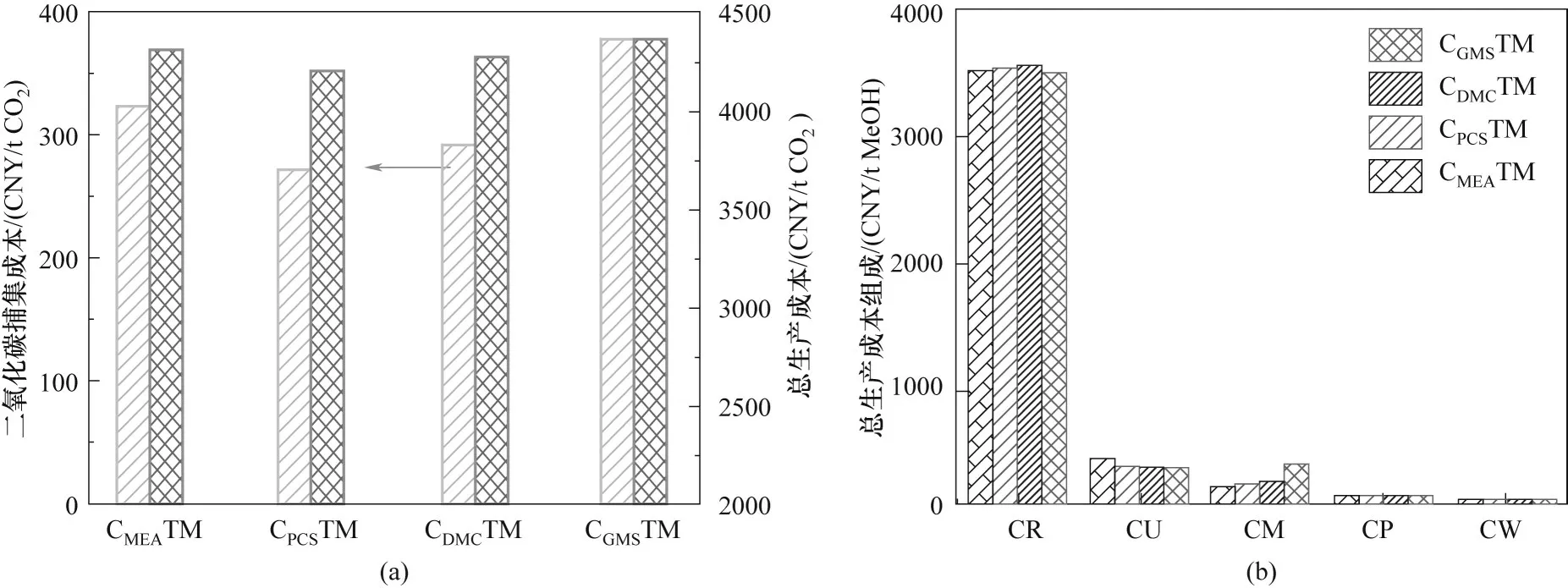

3.3 生产成本分析

根据模拟结果以及原材料和公用工程的市场价格,计算不同CO2捕集技术下CTM 工艺的CO2捕集成本和总生产成本。如图9(a)所示,CMEATM、CPCSTM、CDMCTM、CGMSTM 四种工艺的CO2捕集成本分别为322.7、272.8、292.6 和376.4 CNY∕t CO2,总生产成本分别为4314、4204、4279 和4367 CNY∕t CH3OH。如图9(b)所示,从生产成本构成的角度来看,四种工艺的工资成本(CW)和期间费用成本(CP)没有明显差异,主要差异是维护成本(CM)、公用工程成本(CU)和原料成本(CR)。CGMSTM 工艺因其CC 单元操作条件严格和膜材料特殊性,其CM 较高,且资本投资最大,故总生产成本最大。CMEATM 工艺需要大量蒸汽解吸CO2,以及大量的冷却水换热,故其CU最高,CR 也较高,因此总生产成本较高。CDMCTM 工艺因过程压力较高,溶剂循环量大,所需CM 较高,但是公用工程消耗主要是可再生电力和部分蒸汽,因此CU较低,总生产成本较低。CPCSTM工艺流程简单,操作容易,具有较低的CU 和CM,故总生产成本较低。综上所述,与CMEATM、CGMSTM 和CDMCTM 工艺相比,采用CPCSTM工艺具有最佳的生产成本优势。

图9 不同CO2捕集技术的CTM工艺总生产成本Fig.9 Total production cost of CTM process with different CO2 capture technologies

4 结 论

燃煤电厂烟气CO2捕集以及资源化利用契合“碳达峰·碳中和”战略目标需求,本研究分析了基于四种二氧化碳捕集技术的CO2耦合绿氢合成甲醇工艺,以评估使用不同捕集技术捕获的CO2为原料结合可再生绿氢生产甲醇工艺的可行性,优选CTM工艺最佳的二氧化碳捕集技术。通过工艺模拟与分析,从技术和经济角度对CTM 工艺进行了评价,得到如下结论。

(1)技术角度。CMEATM 工艺能耗最高,为7.81 GJ∕t CH3OH,其次是CDMCTM工艺,为5.91 GJ∕t CH3OH,CPCSTM工艺,为5.48 GJ∕t CH3OH,CGMSTM工艺能耗最低,为4.66 GJ∕t CH3OH。单从技术角度来看,基于GMS 技术的CGMSTM 工艺具有最佳的技术性能优势,基于PCS 技术的CPCSTM 工艺的性能次之,但PCS 技术具有很大的应用前景,随着更高效相变吸收剂的开发,单位甲醇产品的能耗将降低至2.29~2.58 GJ∕t CH3OH,相比CGMSTM 工艺,CPCSTM 工艺的热力学性能更优。

(2)经济角度。CPCSTM 工艺的总生产成本最低,为4204 CNY∕t CH3OH,其次是CDMCTM 工艺,为4279 CNY∕t CH3OH。CGMSTM 和CMEATM 工艺的总生产成本相对较高,分别为4367和4314 CNY∕t CH3OH。从经济角度来看,基于PCS 技术的CPCSTM 工艺具有最佳的经济性能优势。

因此,与CMEATM、CDMCTM 和CGMSTM 工艺相比,采用PCS 情景的CPCSTM 工艺具有最佳的综合性能。PCS 技术可选为CTM 行业最适合的CO2捕集技术,随着第三代低能耗相变吸收剂的开发和工业化应用,CPCSTM 工艺将会在捕集能耗和捕集成本方面展现更大的潜力。此外在碳税价格不断上涨的情况下,该工艺在未来绿色甲醇的生产中具有很大潜力。