聚间苯二甲酰间苯二胺平板膜的制备及其性能研究

郑喜,王涛,任永胜,赵珍珍,王雪琪,赵之平

(1 北京理工大学化学与化工学院,北京 102488; 2 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏大学化学化工学院,宁夏 银川 750021)

引 言

水是生命之源,维系着生态安全与经济的繁荣发展。然而,由于人口的快速增长、经济的飞速发展、城市人口的急剧增加和面积的扩大以及全球气候的变化导致全球水资源短缺,严重影响了人们的生产和生活[1-2]。因此,迫切需要开发一些新技术用于水处理。膜技术是一种高效的分离技术,亦是国家战略产业技术,已广泛应用于能源化工、生物医药、食品行业、水处理等领域,特别在水处理(饮用水净化、废水处理)上发挥着巨大的作用[3-5]。高性能膜材料是膜分离技术的核心,国内外市场化平板膜主要是以聚偏氟乙烯(PVDF)和聚砜(PS)为主,制备方法多采用非溶剂诱导相分离法或热致相分离工艺,所制备的膜材料虽已在市政污水领域开展规模化应用,但两类膜材料仍存在渗透性能不高、亲水性不足、机械强度欠佳等应用瓶颈,严重限制了平板膜技术的发展[6-7]。

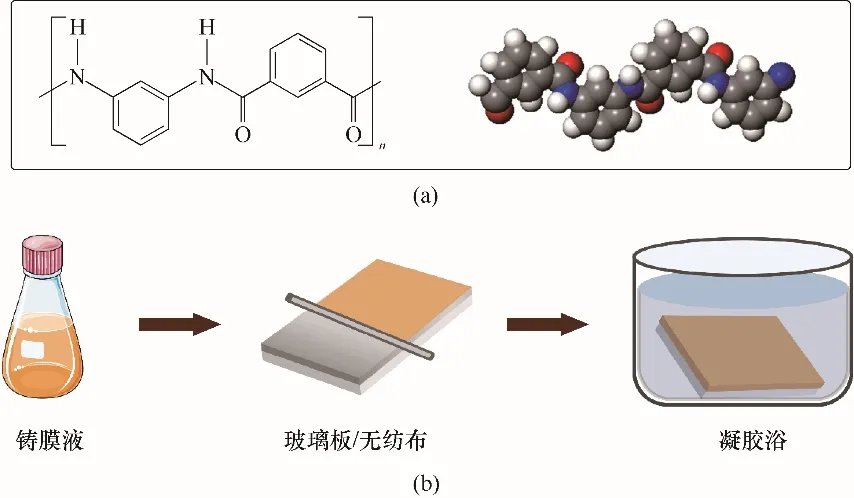

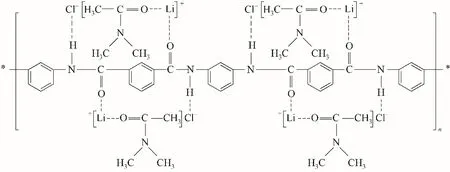

聚间苯二甲酰间苯二胺[poly(m-phenylene isophthalamide), PMIA]作为最重要的芳香族聚酰胺之一,具有优异的物理化学特性,并且材料已经实现国产化,打破了国外价格垄断的局面,在许多领域得到了广泛的应用。PMIA 的分子式及化学结构如图1(a)所示,由于氢键的强烈作用,使得PMIA 的化学结构稳定,玻璃化温度(Tg)达270℃,具有优良的耐热性能及耐化学腐蚀性,同时兼具较好的亲水特性[8-10]。PMIA 膜材料优异的物理化学性能在膜分离领域中展现出良好的应用前景。

图1 PMIA的分子式和化学结构及膜制备过程示意图Fig.1 Molecular formula and chemical structure diagram of PMIA and schematic diagram of membrane preparation process

虽然PMIA 材料具有许多优异的性能,但仍需优化制膜配方与工艺来充分发挥其最大优势,以获得性能最佳的PMIA 膜。Lin等[11]采用非溶剂诱导相分离法(NIPS)制备了不同有效孔径(6.58、6.84 和9.28 nm)的PMIA 膜。通过对膜的渗透性和选择性分析,发现PMIA 膜突破了选择性和渗透性之间的平衡。Song 等[12]将聚乙烯吡咯烷酮(PVP)作为功能组分与PMIA 共混。采用湿法纺丝制备了高强度PMIA∕PVP 复合纤维。结果表明,PVP 的加入可以有效削弱PMIA 分子链之间的氢键。复合纤维的断裂 强 度(3.85 cN∕dtex)远 远 高 于 原 始PMIA 纤 维(2.71 cN∕dtex),复合纤维的断裂伸长率比原始PMIA 纤维高170%。Balakrishnan 等[13]采用非溶剂诱导相转化技术,以氯化锂(LiCl)为原料,以聚乙二醇(PEG-600)和N-甲基吡咯烷酮(NMP)为溶剂制备了PMIA 超滤膜。结果表明,当PEG-600 浓度为0.5%(质量分数)时,PMIA 膜对Pb2+的去除率最大。Zhang 等[14]以N,N-二甲基乙酰胺(DMAc)为溶剂,氯化锂和两亲性嵌段共聚物Pluronic F127 为添加剂,采用非溶剂诱导相分离技术与表面偏析相结合的方法,成功地设计出抗污染性能增强的新型PMIA超滤膜。结果表明,随着Pluronic F127浓度的增加,膜的亲水性增加,水的渗透性增强,而对牛血清白蛋白(BSA)的截留率略有降低。

综上所述,膜结构的精细设计与调控是获得高性能分离膜的关键,尽管围绕PMIA 膜材料的制备已有报道,但对于添加剂对膜结构的调控作用规律仍缺乏系统深入的认识。为此,本文将分别选取LiCl、PVP、PEG 为添加剂,以非溶剂诱导相分离法为制备工艺,系统研究聚合物浓度和不同添加剂对PMIA 成膜结构和性能的影响,通过膜结构形成规律的探究,旨在揭示PMIA 膜的宏观性能与微观结构之间的内在联系,为PMIA 膜材料的中试放大和工业化制备提供可参考的理论基础和数据支撑。

1 实验材料和方法

1.1 实验材料

聚间苯二甲酰间苯二胺(PMIA,Mw约200000)购自中国烟台泰和新材料有限公司;N,N-二甲基乙酰胺(DMAc,99.0%)、牛血清蛋白(BSA,96%,Mw=66.430 kDa)和氯化锂(LiCl,99.0%)购自上海麦克林生化科技有限公司;聚乙烯吡咯烷酮(PVP-K15,99.0%,Mw=10000 Da)购自日本TCI公司;聚乙二醇400(PEG-400,averageMn为400, AR)、磷酸氢二钠(Na2HPO4,99%)、氯化钠(NaCl,99.9%)、氯化钾(KCl,AR)和磷酸二氢钾(KH2PO4,99%)购自中国国药化学试剂有限公司。

1.2 PMIA膜的制备

采用非溶剂诱导相转化法制备了PMIA 平板膜,制备过程示意图如图1(b)所示。首先将聚合物PMIA、溶剂和添加剂,以一定的比例加入到三口烧瓶中,在85℃温度下加热配制成均相聚合物溶液,先流延至无纺布支撑体或玻璃支撑板上,在空气中停留一定时间后,浸入非溶剂凝胶浴中,溶剂扩散进入凝固浴,而非溶剂扩散到所刮制的薄膜内,经过一定时间后,溶剂和非溶剂之间的交换达到一定程度,聚合物溶液变成热力学不稳定的溶液,发生聚合物溶液的液-液相分离或者液-固相分离,成为两相,即聚合物富相和聚合物贫相,聚合物富相在分相后不久便固化成膜的主体,贫相则形成所谓的孔结构,成膜后经过多次去离子水漂洗去除残留溶剂和添加剂后,置于去离子水中并低温2~4℃下保存备用。

1.3 测试仪器

利用扫描电子显微镜(SEM,SUPRATM55,Zeiss,德国)对样品的表面和断面形貌进行表征;通过孔径分析仪(3H-2000PB,贝士德,北京)对样品的孔径进行评估;由接触角测量仪(OCA15EC,Dataphysics, 德国)测试样品的水接触角;通过原子力显微镜AFM(Dimension FastScan,Bruker,德国)对PMIA 膜的拓扑结构进行表征;利用自制的错流过滤装置对样品膜的渗透性能进行评价;借助紫外-可见分光光度计(UV-6100,MAPADA,中国)测试膜的截留分子量。

1.4 PMIA膜孔隙率的测定

采用干-湿称重法测定膜的孔隙率。首先将PMIA膜浸入到纯水中(25℃),用吸水纸擦干膜表面水分后称其质量为W1;其次,膜样品在60℃烘箱中充分干燥,直至质量不再变化,然后测量干重为W2;膜孔隙率的计算公式如式(1)。

式中,ε为孔隙率,%;W1为湿膜质量,g;W2为干膜质量,g;A为膜面积,cm2;dw为水密度,0.998 g·cm-3;L为膜厚度,cm。

1.5 PMIA膜性能测试

通过自制的错流过滤装置评价PMIA 平板膜的渗透性能,具体地,将平板膜裁剪为合适大小的圆片固定在膜池中,膜的有效过滤面积为46.24 cm2,打开仪器,调节压力为1.5 bar(1 bar=0.1 MPa)、流量为2.5 L·min-1条件下预压30 min 以获得稳定的水通量,然后在1 bar下测量,通量的计算公式如式(2)。

式中,J为通量,L·m-2·h-1;V为水透过膜的体积,L;A为有效膜面积,m2;t为收集渗透液时间,h。

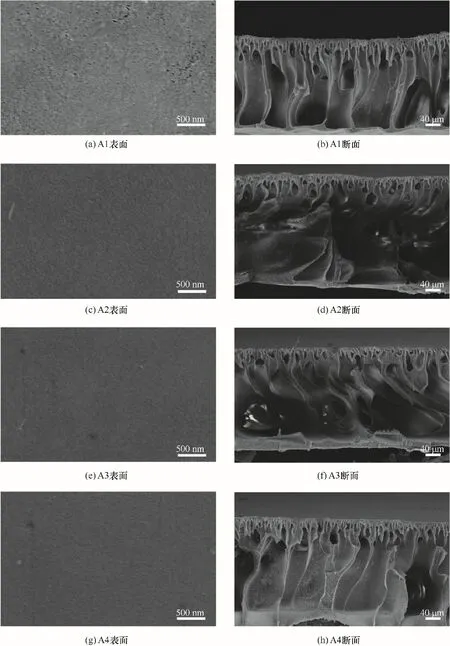

通过牛血清蛋白(BSA)溶液测定PMIA 膜的截留能力。首先称取1 g 牛血清蛋白加入到1 L 磷酸缓冲液中(0.01 mol·L-1,pH=7.4),配制成1000 mg·L-1的牛血清蛋白溶液;其次,将BSA 溶液加入到错流过滤装置中,记录1 bar 下渗透液的体积;BSA 的浓度通过紫外分光光度计在278 nm 处进行测试,BSA的截留率由式(3)计算。

式中,R为截留率,%;Cf为原料液中蛋白质的浓度,mg·L-1;Cp为渗透液中蛋白质的浓度,mg·L-1。

2 实验结果与讨论

2.1 聚合物浓度对成膜结构和性能的影响

膜形成过程中的相转化过程是一个非常复杂的热力学和动力学过程,在诸多因素中,聚合物浓度是相分离过程中的较为重要的影响因素之一[15]。它不仅影响铸膜液体系固化成膜过程的路径,造成不同的膜结构,同时,还会影响铸膜液体系的黏度,从而影响膜成型问题(黏度太低,易导致聚合物溶液发生渗漏;黏度太高,膜刮制过程困难)。

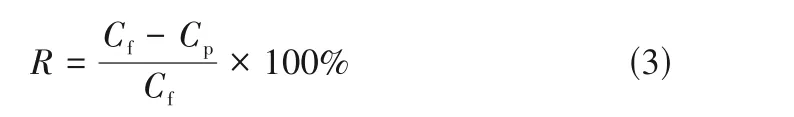

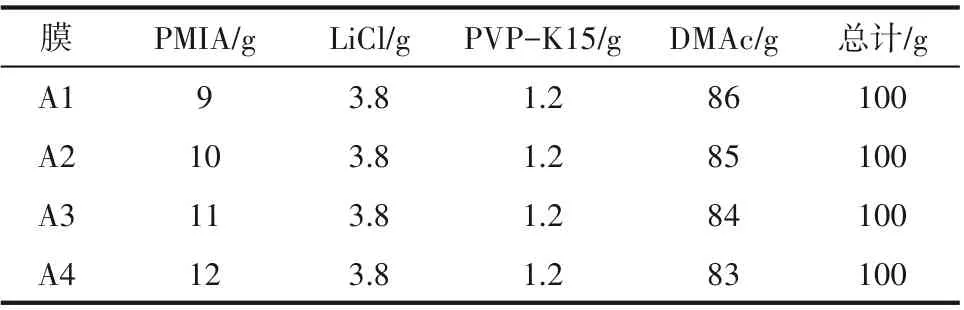

表1 列出了不同聚合物浓度的配方,在影响膜结构的因素中,聚合物浓度对膜结构影响最为显著。图2为不同聚合物浓度下膜的表面及断面电镜图,从表面结构图可以看出,随着聚合物浓度的提高,膜的表面结构从疏松多孔结构向光滑平整致密结构发展,小孔结构消失,这主要是由于聚合物浓度增加,铸膜液的黏度增加[16],体系内高分子链段的自由运动度下降,由此形成的胶束聚集孔变小,网络孔也变小,因而使得膜表面呈现出逐渐致密的结构。从断面结构图中可以看出,在考察的聚合物浓度范围内,膜的断面均呈现不对称结构。当聚合物浓度不断提高时,膜的断面结构中,外边缘的指状孔结构逐渐从细而密向大而稀疏的结构形态发展。从结构分析可知,在聚合物浓度较低时,聚合物高分子链段易聚集形成胶束聚集体,较多的聚集体堆积形成大而多,且呈指状结构的胶束聚集孔。当聚合物浓度升高时,体系内的高分子链段会相互缠结,增大了由链段网络空间形成的尺寸较小网络孔的概率,网络孔结构的相互交错和叠加,使得海绵状孔结构代替了指状孔结构,从而向稀疏致密孔结构发展[17]。

图2 不同聚合物浓度下膜的SEM图Fig.2 SEM images of membrane with different polymer concentrations

表1 不同聚合物浓度的铸膜液Table 1 Casting solution of different polymer concentration

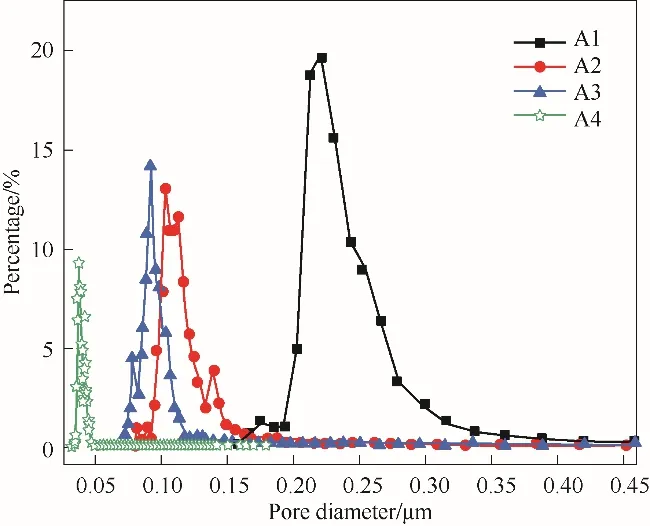

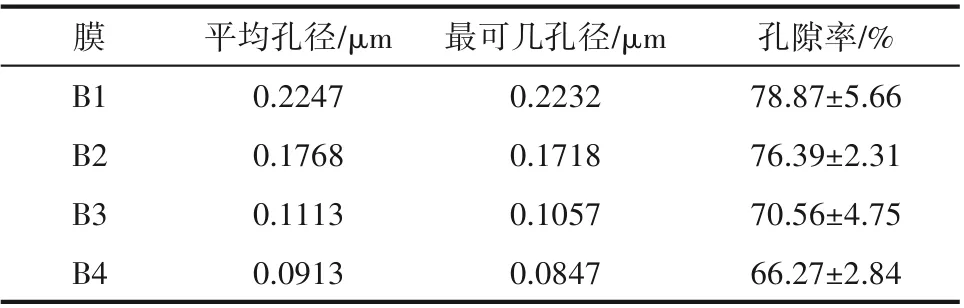

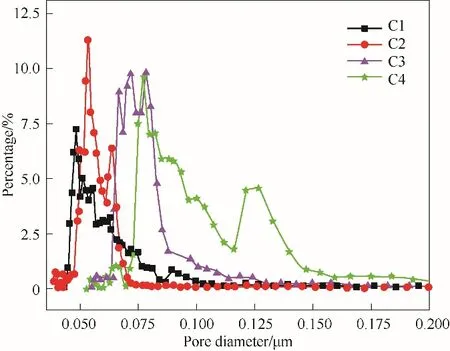

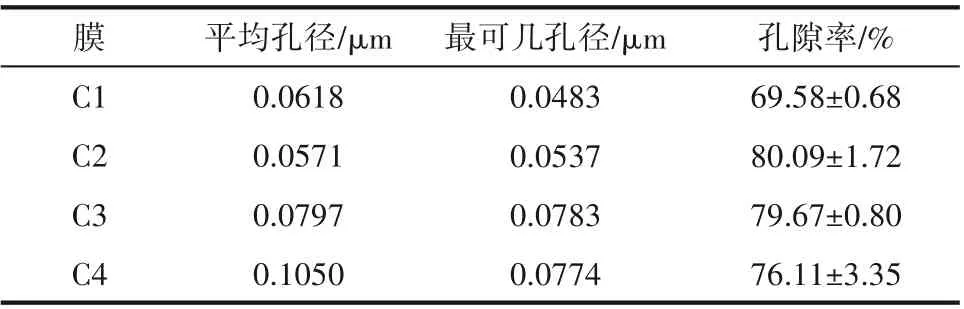

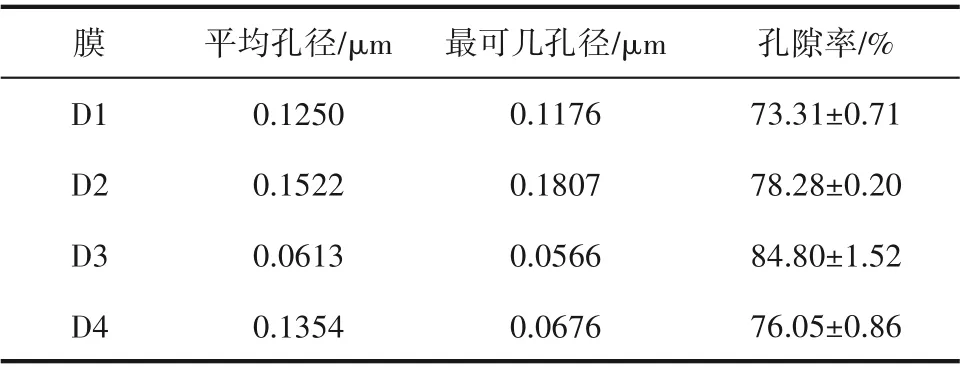

为了进一步明确不同聚合物浓度对成膜孔结构参数的影响,采用孔径分析仪具体测量了不同聚合物浓度下的孔径大小和孔径分布情况。图3给出了不同聚合物浓度下膜的孔径分布,从图中可以看出,不同聚合物浓度下的成膜孔径分布均呈现较好的集中分布,随着浓度的提高,在集中分布区域出现了杂峰孔结构。说明膜的孔径大小不均,孔径大小集中在一定范围内,占比较高。从表2 中的孔径和孔隙率数据可知,随着铸膜液体系中PMIA 含量的增加,平板膜的平均孔径均逐渐下降,孔隙率有所降低。这主要是由于当聚合物浓度升高时,体系内的高分子链段会相互缠结,增大了由链段网络空间形成的尺寸较小网络孔的概率。从动力学角度看,聚合物浓度的增加会导致铸膜液的黏度增大,从而限制相转化过程中溶剂和非溶剂之间的相互扩散速度。因此,截面近表面形貌由多孔结构变为致密结构,宏观孔隙结构演变为细长结构,孔隙连通性降低。

图3 不同聚合物浓度下膜的孔径Fig.3 Pore diameter of membranes at different polymer concentrations

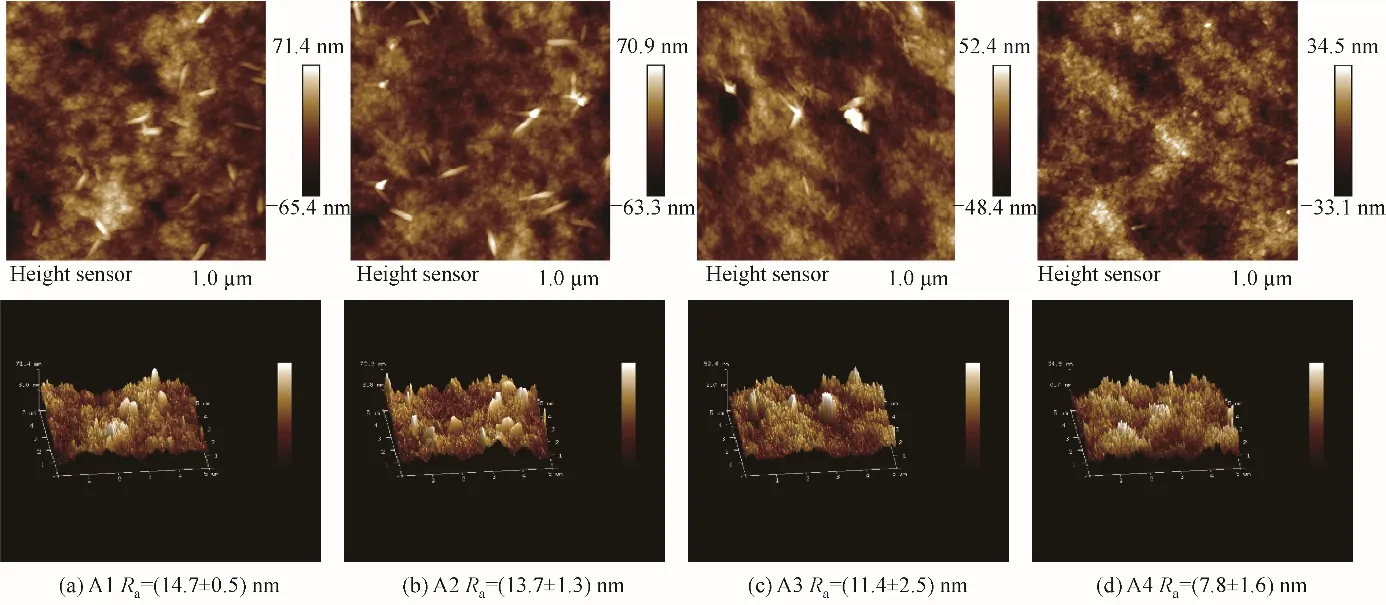

采用原子力显微镜对膜表面的拓扑结构进行了表征。图4 给出了不同聚合物浓度下膜的AFM图和平均粗糙度(Ra),从Ra的数值可以看出,随着PMIA 浓度的增加,膜表面粗糙度从(14.7±0.5)nm 降低到(7.8±1.6) nm,膜表面更加光滑,这与SEM 图表征一致。主要原因是PMIA 浓度越大,铸膜液黏度越大,会降低DMAc与去离子水的交换速率,延缓微孔的生长,形成更为光滑的表面[18]。

图4 不同聚合物浓度下膜的AFM图和平均粗糙度Fig.4 AFM pictures and average roughness of different polymer concentrations membranes

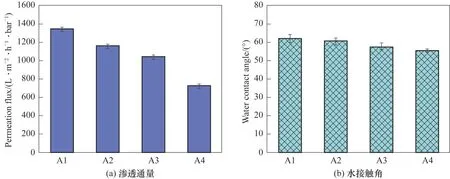

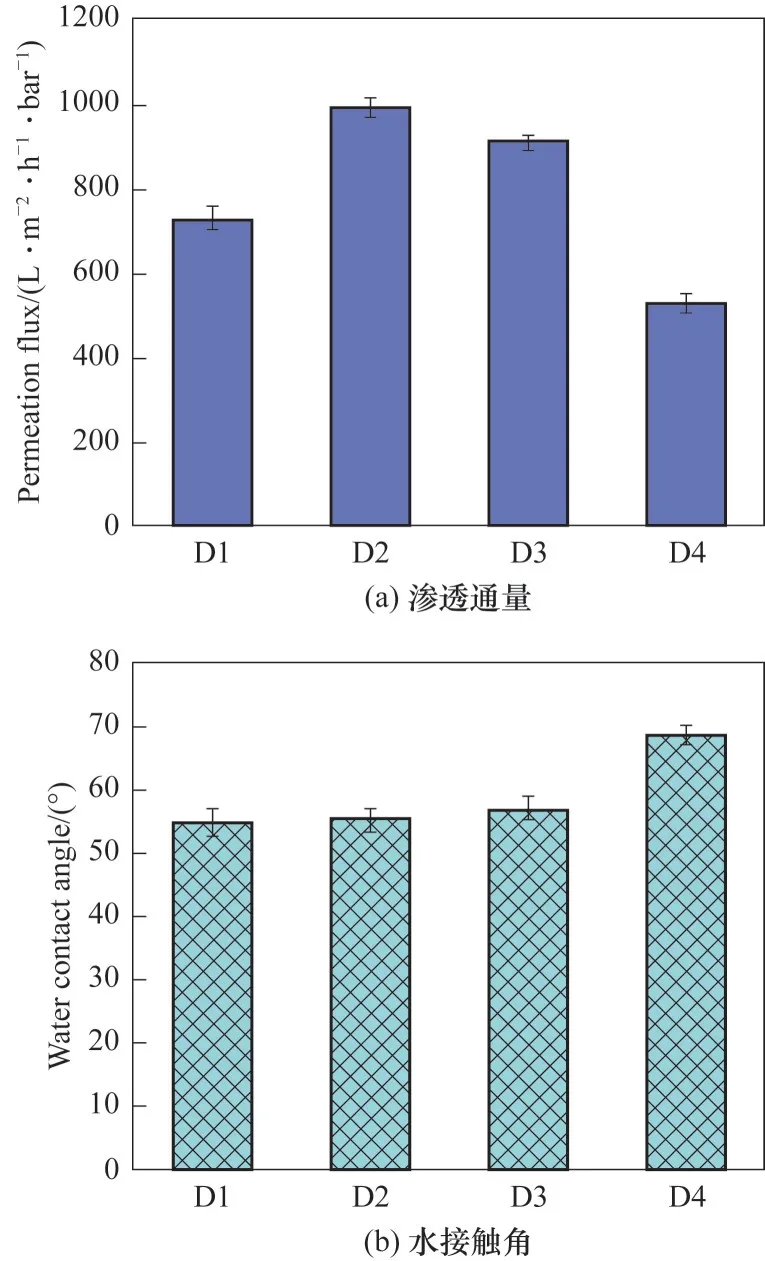

图5为聚合物在铸膜液体系中的含量对膜渗透性能和接触角的影响。如图5(a),当PMIA 浓度从9%增加到12%时,水通量从1338.90 降至727.30 LMH·bar-1,其原因主要是由于铸膜液中聚合物浓度的增加有利于形成较多的网络孔和较小的胶束聚集体,引起膜表面孔径变小,传质阻力变大,从而表现为水通量下降,这些性能的变化与表2 中膜的平均孔径的变化是一致的。从图5(b)中可以看出,随着PMIA 浓度的增加,膜的亲水性增强,主要原因是PVP 添加剂的作用和PMIA 固有的亲水性降低了水接触角。

图5 不同聚合物浓度下膜的渗透通量和水接触角Fig.5 Permeation flux and water contact angle of membranes at different polymer concentrations

2.2 无机添加剂对成膜结构和性能的影响

无机添加剂对成膜结构和性能的影响十分重要,其作为铸膜液的重要组成,强烈地影响铸膜液的热力学状态及成膜过程动力学,而这两者是决定膜结构和性能的两个相互关联的重要因素[19]。通过调整铸膜液中溶剂、聚合物和无机添加剂的种类及比例,可以影响溶液中胶束聚集孔和网络孔的比例及尺寸。同时,无机添加剂的加入也会影响到混合溶剂的溶解度参数和化学位,从而影响到凝胶过程中水与混合溶剂的交换扩散速度,导致膜成型结构的变化[20]。另外,某些无机添加剂还会与聚合物或极性溶剂中的某些亲电基团相互作用,发生络合或者其他作用力,从而影响到溶剂对聚合物的溶解能力。因此,需要通过实验来选择合适的添加剂及其含量。最早使用的无机添加剂主要是一些碱金属或者碱金属的无机盐及无机酸盐,目前应用较多的主要有氯化锂、硝酸锂、氯化铵、氯酸镁和高氯酸锂等[21]。通常认为,无机添加剂的加入会起到致孔[22]和增溶的作用,无机添加剂与溶剂混合后,无机盐对聚合物的溶胀作用及无机盐中金属离子与膜材料之间的偶极作用,使得膜在凝胶过程中能够获得更多的结合水,从而形成较多的网络孔。

如上述内容中提及的无机添加剂所起的作用,LiCl对膜液体系所带来的改变也如同上述。研究表明,LiCl当中的Li+能与溶剂DMAc形成结晶络合物,Li+与周围的羰基形成配位键,Cl-与周围的氨基形成氢键(图6),可以起到增强溶剂极性的作用,使得聚合物能够更快地溶解,这与实验过程中观察到的实验现象是一致的。另外,LiCl的离子水合作用较强,极易溶于水,当初生膜进入到凝胶浴中发生相转化过程时,LiCl很容易进入到凝固浴中,而在膜中原来的位置留下孔洞,从而形成较多的网络孔结构[23]。

图6 PMIA∕DMAc∕LiCl溶解体系Fig.6 Dissolved system of PMIA∕DMAc∕LiCl

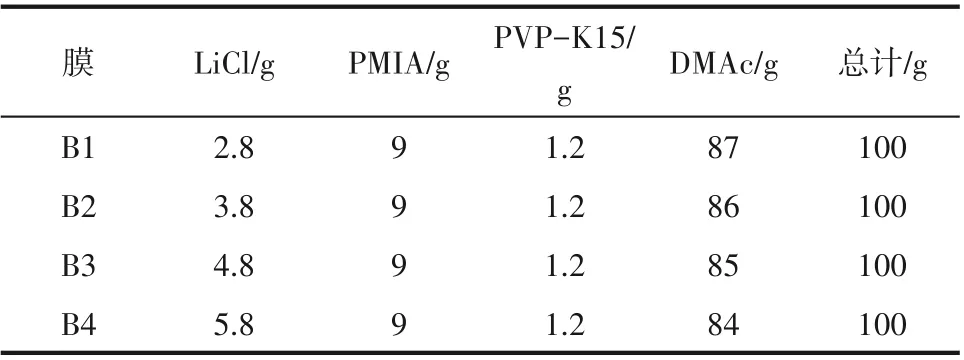

为了考察不同无机添加剂对成膜结构和性能的影响,选定表3中的铸膜液配方进行考察,无机盐的浓度根据研究基础设定为2.8%~5.8%的浓度范围。

表3 不同无机添加剂浓度的铸膜液Table 3 Casting solutions with different concentrations of inorganic additives

图7给出了不同无机添加剂浓度对成膜结构表面和断面的影响,从图中可以看出,随着LiCl 浓度的提高,膜的表面结构从疏松的多孔结构向致密的结构形态发展,从断面结构上可以看出,随着LiCl浓度的提高,膜的断面结构逐渐从大孔结构向指状孔结构形态发展,主要是由于在LiCl 含量较低时,可提供高度水合的无机盐离子[24],与铸膜液中聚合物的高分子链形成亚稳态络合体,削弱了高分子之间的相互作用力,使得水分子能更易进入到高分子链构成的网络体中,从而形成多孔结构。但是,当较多的LiCl 引入到铸膜液体系后,会提高铸膜液本体的黏度,使得PMIA 分子链交联聚集度增加,减缓了铸膜液的凝胶速率,阻碍了大孔结构的形成和发展[25-26]。

图7 不同无机添加剂浓度下膜的SEM图Fig.7 SEM images of membrane at different concentrations of inorganic additives

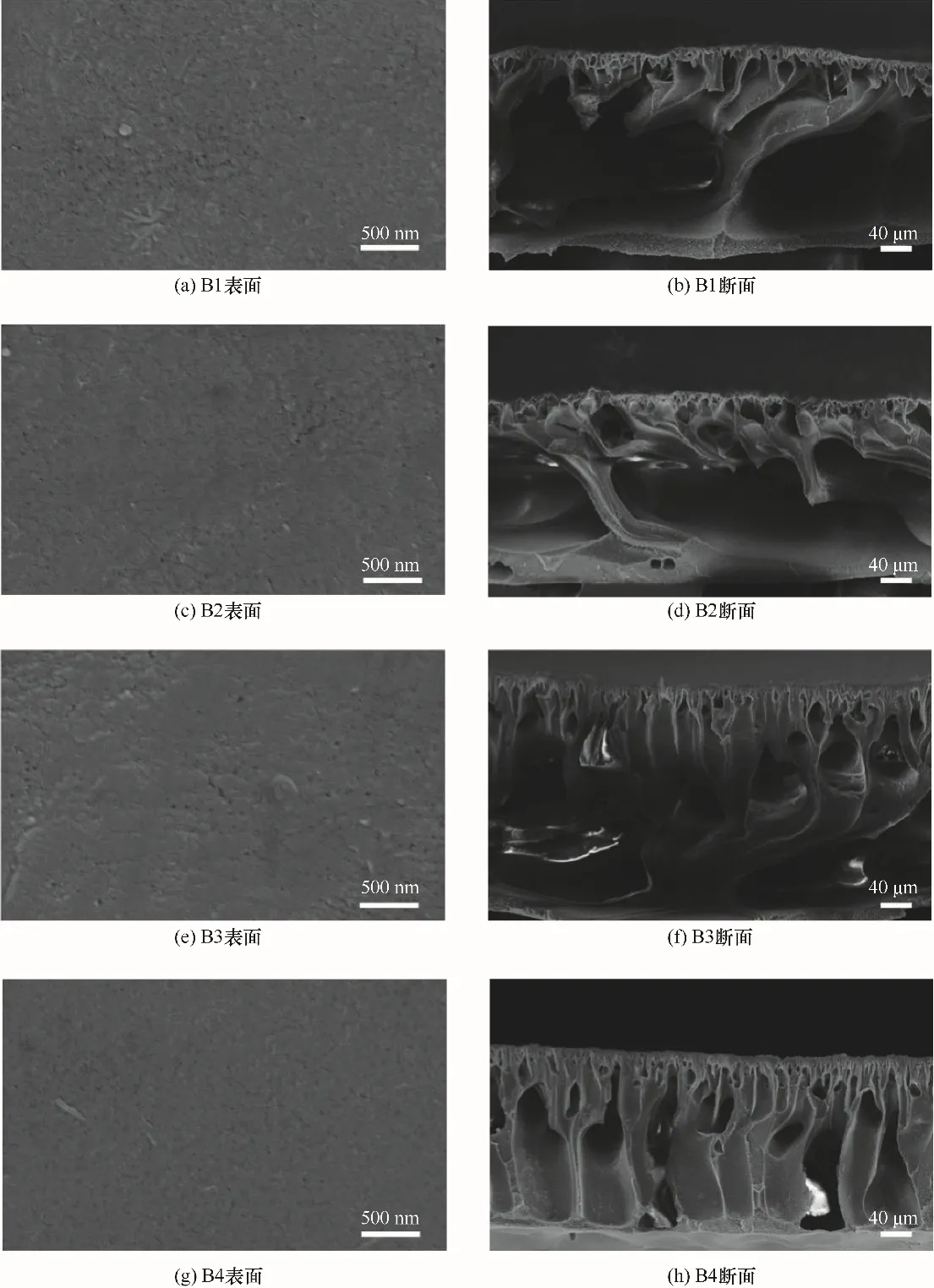

为了探明不同无机盐浓度对成膜孔结构参数影响,采用孔径分析仪具体测量了不同无机盐浓度下的孔径大小和孔径分布情况。图8给出了不同无机盐浓度下膜的孔径分布,从图中可以看出,不同无机盐浓度下的成膜孔径分布均呈现较好的集中分布。从表4 中的孔径分布数据和孔隙率可知,随着铸膜液体系中无机添加剂含量的增加,平板膜的平均孔径和孔隙率均逐渐下降。这主要是由于当无机添加剂浓度升高时,体系内的高分子链段会相互缠结,导致铸膜液黏度上升,限制了成膜过程中的溶剂与非溶剂之间的交换速率,从而导致了小孔结构的形成。

图8 不同无机添加剂浓度下膜的孔径Fig.8 Pore diameter of membrane at different concentrations of inorganic additives

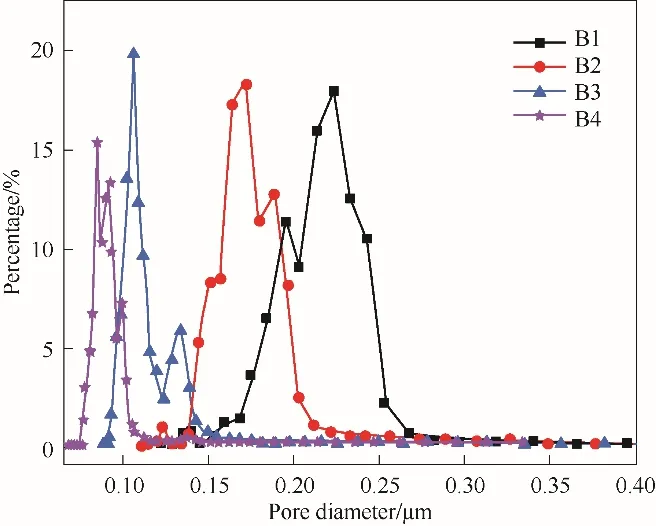

图9给出了不同无机添加剂浓度对膜渗透性能和接触角的影响。如图9(a),当无机盐浓度从2.8%增加到5.8%时,水通量从1421.55 L·m-2·h-1·bar-1降至380.18 L·m-2·h-1·bar-1,其原因主要是由于无机盐浓度的增加,使得铸膜液的黏度显著增加,从而限制了成膜过程中大孔结构的发展和形成,更利于形成较多的网络孔和较小的胶束聚集体,引起膜表面孔径变小,传质阻力变大,从而表现为水通量下降,这些性能的变化与表4中膜的平均孔径的变化是一致的。从图9(b)可以看出,所有膜的水接触角均小于70°,表现出良好的亲水性,膜表面最低的水接触角为51.2°。

图9 不同无机添加剂浓度下膜的渗透通量和水接触角Fig.9 Permeation flux and water contact angle of membranes at different concentrations of inorganic additives

表4 不同无机添加剂浓度下膜的孔径和孔隙率数据Table 4 Pore diameter and porosity data of membranes at different concentrations of inorganic additives

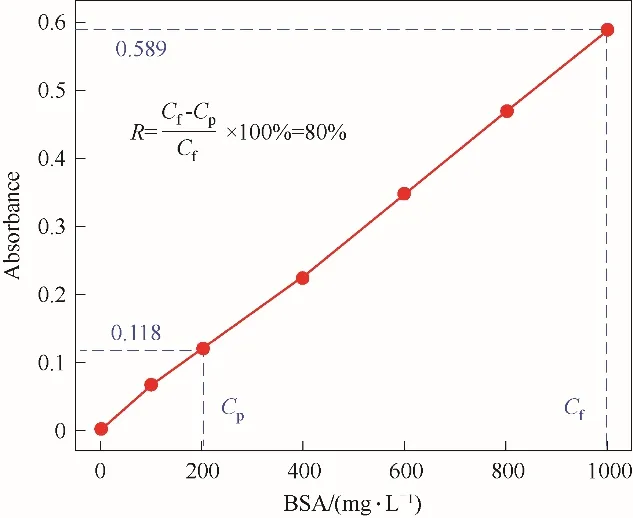

为了评价PMIA 平板膜的截留能力,对B1 膜进行了BSA 溶液(1000 mg·L-1)的截留测试,通过紫外分光光度计测试了不同BSA 溶液的吸光度,绘制了牛血清蛋白溶液的标准曲线,如图10所示。经紫外分析,BSA 渗透液的吸光度为0.118 Abs,对应于标准曲线的浓度为200 mg·L-1,最后计算得B1 膜对牛血清蛋白的截留率为80%,展现出相对较高的截留率。由于膜对牛血清蛋白的截留主要依赖于膜孔的尺寸筛分机理,因此,未来针对膜的截留能力的调控,可以从膜孔尺寸设计角度进行更为系统的研究。

图10 牛血清蛋白溶液标准曲线Fig.10 The standard curve of BSA solution

2.3 有机小分子对成膜结构和性能的影响

有机小分子添加剂具有在相转化过程中溶解速度快、残留少、后处理简单等特点,能够较好保持膜的特性,在制膜过程中常常被采用。一般制膜选用的有机小分子添加剂有丙酮、甘油、乙醇、乙二醇等[27-28],这些有机物由于在铸膜液体系中发挥的作用,也常常被称为助溶剂。当有机小分子添加适量时,会使聚合物高分子链在铸膜液体系中呈舒展状态,形成大量的高分子网络孔和较小的胶束聚集体,因而可以得到较小孔径的膜。当有机小分子的含量过大时,它对溶剂的削弱化作用体现,会造成高分子胶束聚集体内的网络结构部分崩溃,形成大的胶束聚集体,形成的膜孔大而数量少。因此,选择合适的小分子有机添加剂,对于制备理想的平板膜材料至关重要[29]。

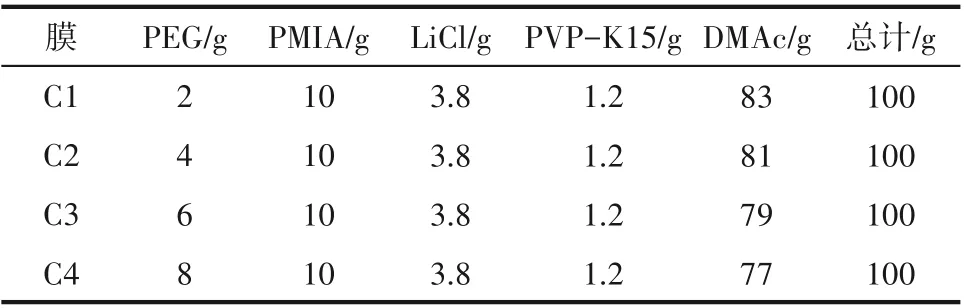

聚乙二醇(PEG)是一种水溶性低分子量聚合物,能够与聚合物溶液实现很好的互溶性。作为有机添加剂加入到铸膜液体系中,能够有效改变铸膜液的流变性能和成膜以后膜的结构形态[30]。为此,表5 设计了含有不同PEG-400 的小分子有机添加剂的铸膜液,以此来考察对成膜结构和性能的影响。

表5 不同小分子有机添加剂的铸膜液Table 5 Casting solution of different organic additive with small molecule

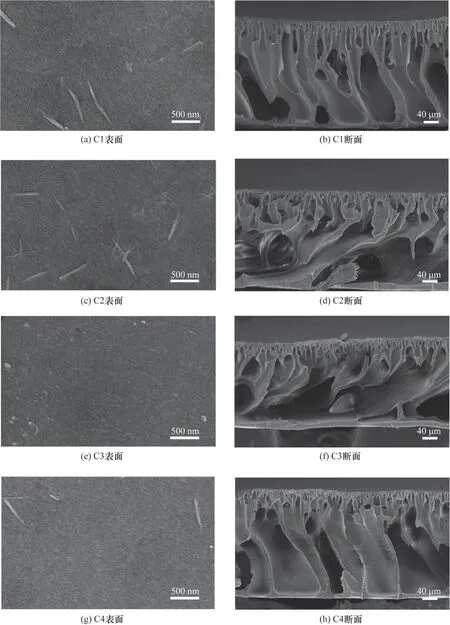

图11 给出了不同小分子有机添加剂浓度对成膜结构表面和断面的影响,从图中可以看出,随着有机小分子添加剂浓度的提高,膜的表面结构中纤维状的聚合物逐渐减少,说明小分子有机聚合物的添加对于聚合物的溶解和分散可以起到一定的促进作用,从断面结构来看,添加小分子有机添加剂的膜断面均呈现指状孔的大孔结构,这主要是因为,PEG 属于水溶性较好的有机聚合物,在含量较低时,初生膜在进入凝胶浴中时,PEG 会改善凝胶剂在液态膜中的传质,使铸膜液体系的热力学稳定性下降[29],相分离的倾向加大,凝胶速度增强,从而有利于指状孔结构的生长。

图11 不同小分子有机添加剂浓度下膜的SEM图Fig.11 SEM images of membrane at different concentrations of organic additives with small molecule

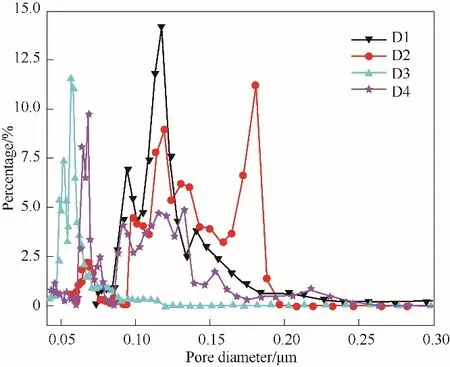

为了研究不同小分子有机添加剂对成膜孔结构参数的影响,采用孔径分析仪具体测量了不同有机小分子浓度下的孔径大小和孔径分布情况。图12给出了不同PEG-400浓度下膜的孔径分布,从图中可以看出,不同小分子有机添加剂浓度下的成膜孔径分布均呈现较好的集中分布,尤其是在PEG-400 含量为4%的情况下,膜的孔径分布情况更佳。从表6 中的孔径分布数据可知,随着铸膜液体系中小分子有机添加剂含量的增加,平板膜的平均孔径呈现逐渐增加的趋势。这主要是由于当小分子有机添加剂浓度升高时,体系内的高分子链段会由于PEG 的引入变得更为舒展,从而限制了网络孔结构和胶束聚集孔结构的发展,导致了大孔结构的形成。

图12 不同小分子有机添加剂浓度下膜的孔径Fig.12 Pore diameter of membrane at different concentrations of organic additives with small molecule

图13 给出了不同小分子有机添加剂浓度对膜渗透性能和接触角的影响。如图13(a),当PEG-400浓度从2%增加到8%时,水通量从363.65 增加至760.36 LMH·bar-1,其原因主要是由于随着小分子有机添加剂浓度的增加,使得聚合物链呈现舒展状态,从而限制了聚集小孔结构的形成,有利于获得较高渗透性能,同时,从表6中的孔径和孔隙率数据也可以得知,随着小分子有机添加剂浓度的增加,膜孔径增大,从而使得渗透性能提升[31]。当有机添加剂浓度过高时,膜的孔隙率降低,进而限制了渗透性的进一步提高。从图13(b)可知,接触角随着PEG 浓度的增加而降低,是因为PEG 中含有大量的亲水基团,使膜的亲水性提高。

图13 不同小分子有机添加剂浓度下膜的渗透通量和水接触角Fig.13 Permeation flux and water contact angle of membranes at different concentrations of organic additives with small molecule

表6 不同小分子有机添加剂浓度下膜的孔径和孔隙率数据Table 6 Pore diameter and porosity data of membrane at different concentrations of organic additives with small molecule

2.4 大分子有机聚合物对成膜结构和性能的影响

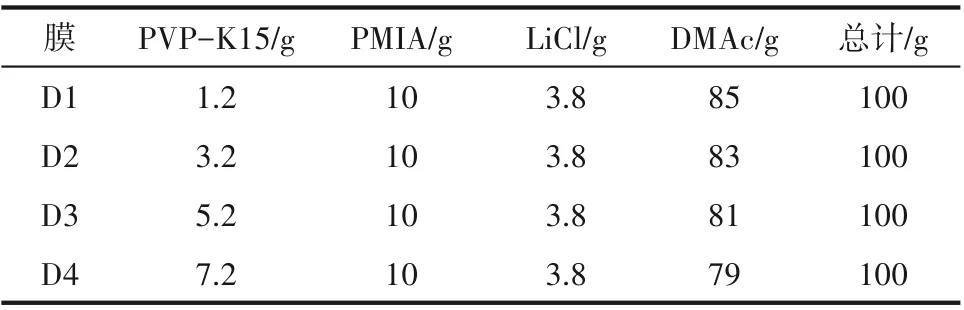

大分子有机聚合物PVP 是一种亲水性的聚合物,具有水溶性高分子化合物的一般性质,包括胶体保护作用、成膜性、黏结性、吸湿性、增溶或凝聚作用,但其最具特色而备受人们重视的是其优异的溶解性能,能够溶于大部分的有机溶剂[32]。PVP 作为添加剂加入到聚合物溶液中能够急剧地改变聚合物膜的形态,在高分子有机添加剂中是最常用的有机聚合物。为此,表7 列出了含有不同PVP 含量的铸膜液配方,来考察不同大分子有机添加剂对成膜结构和性能的影响。

表7 不同大分子有机添加剂的铸膜液Table 7 Casting solution of different organic additives with macromolecular

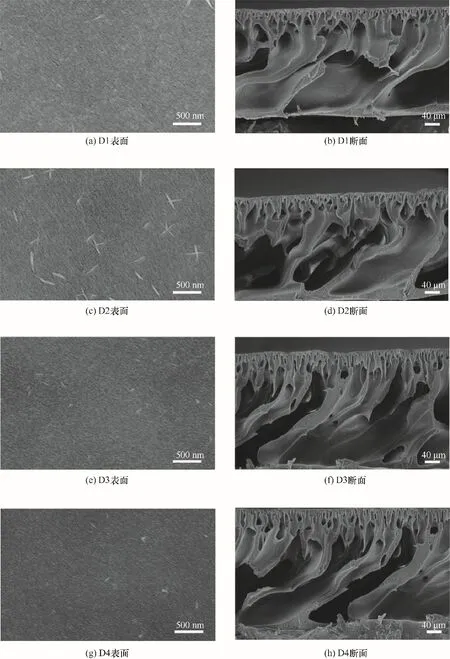

图14给出了不同大分子添加剂浓度下,膜的表面和断面结构图。从图中可以看出,膜的表面结构呈现小孔状分布,相对较为平整,断面结构中均呈现为典型的大孔结构分布,而且随着PVP 含量的增加,其大孔支撑的孔结构形貌逐渐向细孔状结构发展,这是由于在初生态膜和凝胶浴接触时,铸膜液本体中的溶剂和凝胶剂发生快速相交换,导致初生态膜中的溶剂大量流出,聚合物的富集形成膜结构,从而导致指状孔结构的形成。另一方面,由于PVP 为水溶性的高聚物添加剂,在含量较低时,PVP可以起到活化表面的作用,在凝胶过程中降低了铸膜液与凝胶介质间的界面张力,使得溶剂与非溶剂的扩散速率加快,凝胶速率提高,有利于形成较大的胞腔状孔结构,如含量在1.2%时所呈现的膜断面结构形貌。随着PVP 含量的逐渐增加,PVP 会与PMIA 聚合物的分子链相互缠绕,使得铸膜液的黏度迅速上升,改变铸膜液的凝胶速率,降低溶剂与非溶剂间的交换速率,使得凝胶速度变慢,从而大孔胞腔状的结构逐渐减少,取而代之的是细状指状孔结构的形成[33]。

图14 不同大分子有机添加剂浓度下膜的SEM图Fig.14 SEM images of membrane at different concentrations of organic additives with macromolecule

图15 给出了不同PVP 浓度下,膜的孔径分布图。从图中可以看出,在PVP 含量为1.2%时,其孔径分布相对较为集中,当增加PVP 含量时,膜的孔径出现了较多的杂峰,尤其是在含量较高时,这种峰宽现象更为明显。分析原因有可能是过多的PVP加入,占据了溶剂对PMIA 纤维的溶解位点,从而导致了聚合物的团聚现象,而这种团聚呈现散点状态,使得孔径分布相对不均。从表8 中的孔径分布数据也可以看出,这种散发团聚现象导致了膜孔径分布的不确定性,从而使得膜孔径呈现无规律变化。

表8 不同大分子有机添加剂浓度下膜的孔径和孔隙率数据Table 8 Pore diameter and porosity data of membranes at different concentrations of organic additives with macromolecule

图15 不同大分子有机添加剂浓度下膜的孔径Fig.15 Pore diameter of membranes at different concentrations of organic additives with macromolecule

从图16(a)中的膜通量数据分析可知,随着PVP浓度的增加,膜的纯水通量先增大后减小,出现这种现象的原因是PVP 的加入影响了膜的成孔机理,进而影响膜的孔隙率。在PVP 含量较低时,PVP 的加入提高了膜的渗透通量,当到达某一点时,PVP含量的增多会导致铸膜液黏度增加,减缓了相转化过程中溶剂与非溶剂的交换速率,导致膜层变厚,从而降低了渗透通量[34]。而对比图16(b)接触角来看,在PVP 含量较高时,膜表面的亲水性反而变差,这可能是由于聚合物散点聚集导致的膜表面形貌粗糙,从而导致了接触角的增大。

图16 不同大分子有机添加剂浓度下膜的渗透通量和水接触角Fig.16 Permeation flux and water contact angle of membranes at different concentrations of organic additives with macromolecule

3 结 论

选用LiCl、PEG 和PVP为添加剂,通过非溶剂诱导相转化法制备了PMIA 平板膜,系统研究了不同聚合物浓度与不同添加剂种类和含量对PMIA 平板膜结构和性能的影响,研究结论如下。

(1)随着聚合物浓度的提高,膜的表面结构从疏松多孔结构向光滑平整致密结构发展,小孔结构消失,膜的断面结构中,外边缘的指状孔结构逐渐从细而密向大而稀疏的结构形态发展。膜孔径减小,水渗透通量下降,亲水性增加。

(2)随着LiCl 浓度的提高,膜的表面结构从疏松的多孔结构向致密的结构形态发展,膜的断面结构逐渐从大孔结构向指状孔结构形态发展。膜孔径减小,传质阻力增大,水渗透通量下降。

(3)随着PEG 浓度的提高,膜的表面结构中纤维状的聚合物逐渐减少,膜断面均呈现指状孔的大孔结构。膜孔径增大,水渗透通量升高,亲水性增加。

(4)随着PVP 含量的增加,膜的表面结构呈现小孔状分布,相对较为平整,膜的断面结构均呈现为典型的大孔结构分布,其大孔支撑的孔结构形貌逐渐向细孔状结构发展。膜孔径变化不均一,水渗透通量先增大后减小,亲水性降低。