脉动条件下旋流场内气液两相流流型及其转变机理

杨蕊,朱宝锦,吕超,张磊,肖迎松

(1 东北石油大学机械科学与工程学院,黑龙 江大庆 163318; 2 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江大庆 163318)

引 言

气液旋流分离器是一种快速离心分离装置,具有适应性强、体积小、分离高效、运行连续且无活动部件等优势,广泛应用于石油化工、航空航天等工业领域中。油气开采环节中,气液旋流分离器运行需要动力驱动,往复泵等动力机械在运行过程中不可避免地存在瞬时流量脉动,同时管道内流体的共振和流量控制元件的周期性振荡也会产生流量脉动,由此引起气液旋流器入口流量呈现出脉动变化[1-2],使得旋流器内部流场分布存在显著性差异,直接影响气液分离性能与效果,甚至导致旋流系统中各元件的周期性振动及损坏。许多学者针对入口不稳定流速条件下旋流分离器流场的影响开展实验研究,杨容等[3]对脉动进料状态下不同结构参数的旋流分离器进行数值模拟分析,结果表明采用频率为0.4 Hz 的正弦脉冲进料气液分离效率最高。赵立新[4]分析了脉动流条件下分离性能的影响因素,结果表明一定程度的脉动可以提高分离效果。倪玲英等[5]研究了断续流对分离性能的影响,结果表明流量的不连续性使油水分离效率下降5%。

尽管学者们对脉动条件下气液旋流分离器内部流场特性展开了一系列的研究,但针对流量脉动条件下旋流分离器内气液两相流型的研究却鲜有探索。由于气液两相流流型[6-11]作为影响两相流[12]运行状态和流场分布的重要影响因素,对其进行研究就显得尤为重要。但是目前对于流型[13-16]的研究大多基于稳定流场,杨伟霞等[17]进行不同角度的气液两相流动实验,提出流型转化界限。也有学者对壁面振动而引起的非稳态[18]流场条件下的气液两相流型进行研究,孙博等[19]对低频高幅式横向振动工况下的水平通道进行了实验研究,发现振动参数的改变对弹状流转换界限有更为显著的影响。周云龙等[20]对不同起伏非线性振动条件下的倾斜上升管进行实验研究,建立了考虑振动加速度的关系式,与实验结果吻合较好。

综上所述,以往关于气液两相流型的研究主要集中于稳态及振动条件下,但是在实际工况中,旋流分离器入口流场通常呈现周期性波动。因此,本文针对流量脉动条件下旋流分离器内气液两相流型进行高速高清可视化实验研究,通过分析流量脉动工况下气泡动力学行为,揭示脉动工况下旋流分离器内流体流动参数的变化规律。为进一步探究气液两相相互作用提供理论基础,为流量脉动条件下气液分离器的结构设计提供指导依据。

1 实验原理

1.1 实验对象

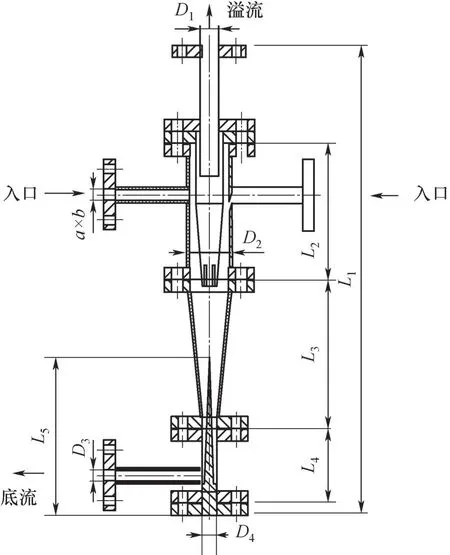

旋流分离器的结构形状如图1 所示,其重要尺寸参数如表1所示。

图1 旋流分离器Fig.1 Cyclone separator

表1 尺寸参数Table 1 Dimension parameters

1.2 实验系统

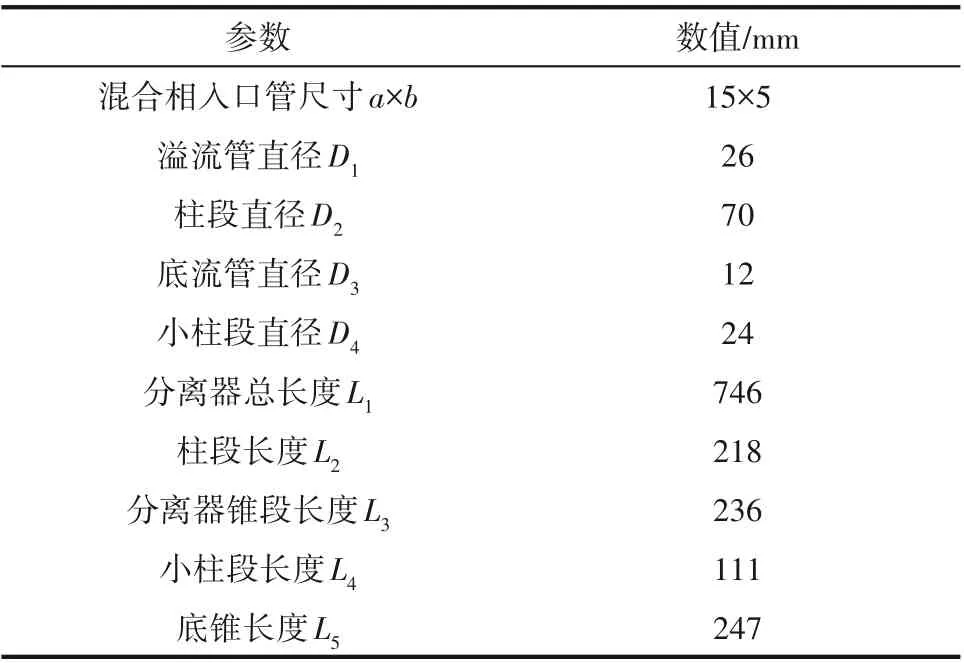

室内实验系统工艺流程如图2 所示,脉动控制主机26 将实验参数转换成模拟量,变频器27 的显示面板实时显示操作参数,开启阀门28,驱动往复泵3,从而起到实时调速控制的作用。在实验开始前和进行过程中,需要对气液流量进行分别测量和调节。开启阀门2,往复泵3 从水罐1 处将水输送至阀门4,并开启阀门4。液相流经流量计5,调节所需液相流量。然后启动空气压缩机13,将空气输送至压力存储罐15 中并加压。当压力表16 达到所需压力时开启阀门17,通过调节气体流量计18调节气体量。调节后气液混合流体通过阀门6进入旋流分离器7内部产生旋流。通过高速摄像机对旋流分离器内气液两相进行摄取成像。关闭阀门23 及开启阀门24,此时溢流端流出的混合液进入气相排空池25中。关闭阀门11及开启阀门12,此时旋流分离器流出的水全部回流至水罐1 中,实现水资源的循环利用。

图2 实验流程Fig.2 Experimental process

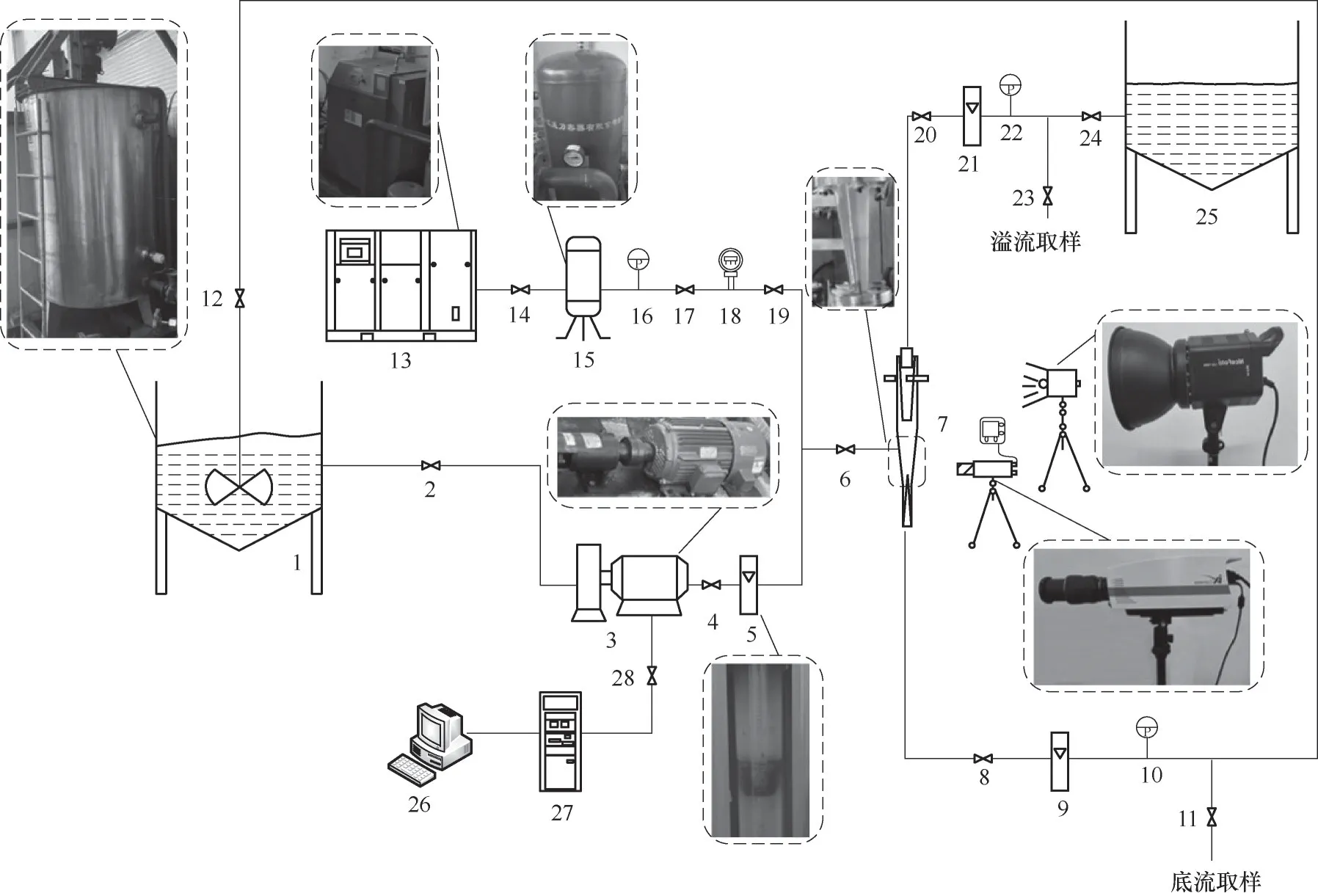

为了对脉动条件下的流场进行直观的定性分析,将此气液旋流分离器的下锥段加工成有机玻璃,并利用高速摄像技术对旋流器内气核的状态进行可视化观测研究,实验工艺实物图及主要观测区域如图3 所示。为了获得清晰准确的图像,在实验开始前进行实验管路的试运行,调整高速摄像机的位置和焦距等参数,同时调整补光灯,使高速摄像CDU 图像上的画面清晰。为保证测量结果的准确性,在调整完毕后,高速摄像机位置和焦距等参数固定。同时由于实验段为光滑的曲面,光线在不同位置的折射会对气泡位置和大小造成影响,所以在实验段不同位置放置同样为曲面的球体进行标定,以减小实验误差。

图3 高速摄像实验观测区域Fig.3 High-speed camera test observation area

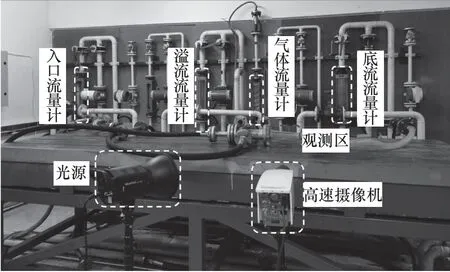

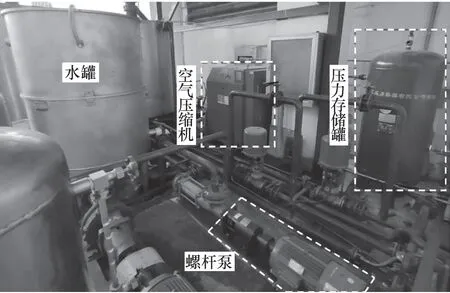

开启螺杆泵开关,空气压缩机运行10 min 后,待压力表示数稳定为0.6 MPa 后,开启变频控制开关,调速实验设备运行,如图4所示。根据不同工况调整流量脉动形式,将CDU(控制面板)的图像数据传输到PC 端的专用I-SPEED suite 图像处理软件中逐帧进行分析。

图4 气液两相供给设备Fig.4 Gas-liquid two-phase supply equipment

实验在常温常压下进行,气液比为30%,分流比为60%。在实际情况中往复泵仅对液相产生脉动抽吸作用,并未对气相施加流量脉动形式。气液两相流运动中,气相为离散相,其运动状态与形式随主相液相的带动而波动,所以在实验中通过脉动控制主机使脉动进液速度按正弦规律变化,从而使气液混合相在旋流器入口处以脉动形式进入旋流腔,如式(1)所示。气液混合相基础流动速度A=6.7075 m∕s,脉动幅值B=1.033 m∕s,周期T=6.28 s。

2 实验结果

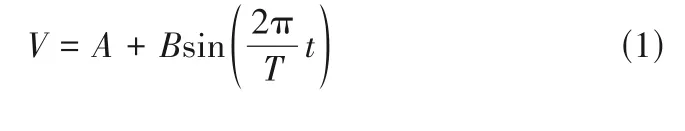

由于高速相机拍摄的原始照片在成像、存储和传输过程中会受到传感器缺陷、码流丢失和环境噪声的影响。因此必须对原始图像进行处理和转换,用以获得清晰的和更好的视觉效果,为识别、分析和决策等提供重要的技术支持,提高图像识别结果的准确性和可靠性。

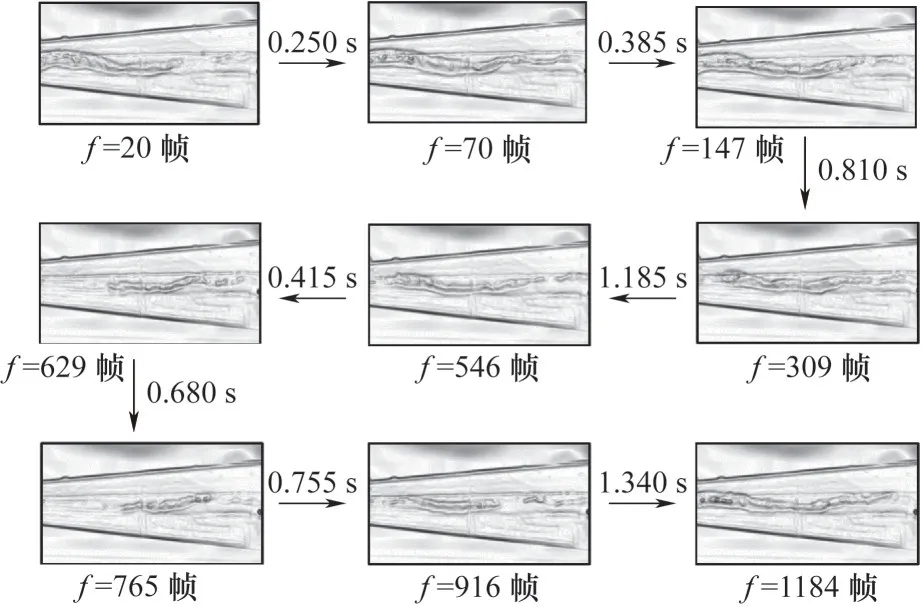

本文运用Matlab[21-22]对原始图像进行去噪[23-25]、查找边缘[26-27]等图像处理。去噪采用高斯平滑模板[28],得到的图像如图5(b)所示;运用Canny 算法[29-32]进行边缘查找,如图5(c)所示;采用反色处理和背景去除的方式删除图片中无用信息,得到最终处理后的图像,如图5(d)所示。本文针对高速摄像处理后的图片,根据气液两相的运动过程进行特殊帧的选择,f表示特殊帧图像的帧数,通过观察气液两相介质的分布情况来判别流动结构模型。

图5 图像轮廓提取Fig.5 Image contour extraction

2.1 完整脉动周期内气相运动形态

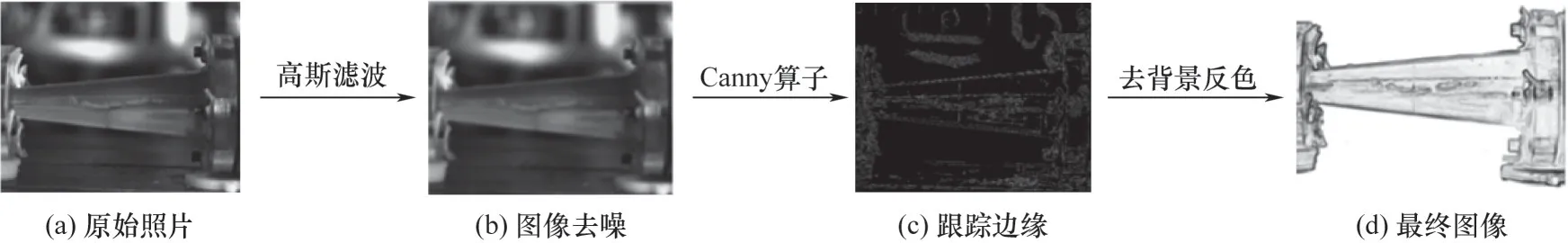

流场稳定后通过高速摄像实验得出完整脉动周期内流型如图6所示。混合相在气液旋流分离器入口所具备的能量包括初速度动能和压力势能,切向入口及柱锥状的主体结构将混合相的运动状态改变为绕轴的旋转运动,在实现旋流分离的过程中,混合相速度下降,压力重新分布为近壁面到轴中心压力逐渐减小,轴心区域为负压,近入口端压力高于远端的主要压力分布形式。当f=20 帧时,气相向轴心运动,聚集形成的气核延续至底流口。经过Δt=0.250 s后即f=70 帧时,液膜向下滑落并聚集,同时将气泡挤于前,因此0.385 s后即f=147 帧时,通过贯彻147 帧相邻关键帧的高速摄像图,对比分析及测量后得出,第147 帧的中心气柱长度达到此帧速度条件下的最大值。随着入口流速的增加,分散气核不断汇聚,并在轴线附近形成气柱,此时气核汇聚的能量会进一步举升液相,但是在此过程中,气相能量不断消耗,液相在此滑落。从f=309 帧开始,气相由于底锥给予的向上的力,气核不断上移,1.600 s 后即f=629 帧时,流场中的气相含量达到最小值。由于入口流量脉动的影响,和气相不断进入流场,0.680 s 后即f=765 帧时,气核重新向底锥附近延伸,f=1184 帧时,在底锥附近又重新形成较大气核,周而复始形成冲击流,此种现象呈现周期往复性。

图6 完整脉动周期内流动形态Fig.6 Flow pattern in complete pulsating period

2.2 流量减小段和增大段气相运动行为

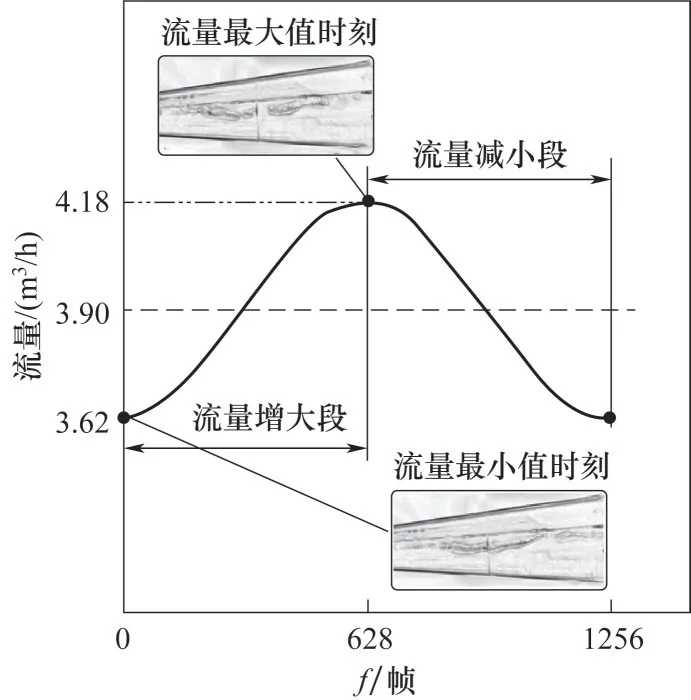

上述分析是基于整个脉动周期内得出的流动形态变化规律,而在脉动的不同时刻,流场内部呈现出不同的流动模型。因此选取流量脉动变化曲线的不同时间段作为研究对象,分析流场变化和气泡行为机理,如图7 所示。流量脉动曲线先增大后减小,以3.90 m3∕h 为基础值,上下波动0.28 m3∕h,在3.62 m3∕h 达到流量最小值,在4.18 m3∕h 达到流量最大值。

图7 流量脉动变化曲线Fig.7 Flow fluctuation curve

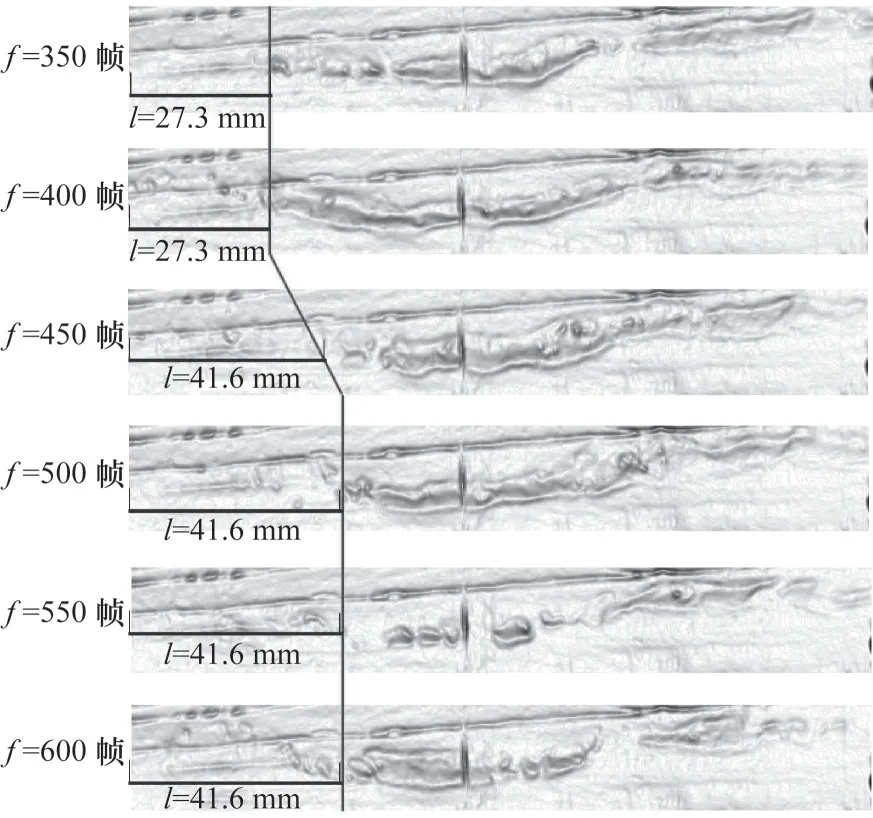

选取上述脉动进液实验工况条件下的流量曲线增大段的气液运动形态作为研究对象,此时靠近底锥轴向偏上位置,气泡形态为断裂的细长空气柱,如图8 所示。选取流量增大段f=350~600 帧,观测时长为1.250 s,研究此时间段内气核形态发现,在f=350~450 帧时间段内,随着入口速度的增大,空气柱尾部距离底锥顶针的距离l由27.3 mm 增大至41.6 mm,流量增大段的气核整体向溢流口方向运移,表明随着入口流量逐渐增大,外旋流场的准自由涡能够为内旋流场的准强制涡提供足够的能量,促进了气泡在一定范围内的聚并,且提供的旋流强度能够使气核的尺寸减小,但存在减小的极大值。而底锥附近气泡受到更大的剪切力被破裂成更小气泡,从底流口逃逸的气泡尺寸也随之减小,分离效率提高。f=450~600 帧时间段内,以l为研究对象,空气柱距离底锥的距离保持在41.6 mm 左右,说明脉动流量在2.25~3.00 s之间脉动气核尾部与底锥顶针之间距离达到最大值,在轴心附近形成气柱,此时旋流器的分离效率最高。

图8 流量增大段气核运移过程Fig.8 The overall flow pattern of flow enhancement section

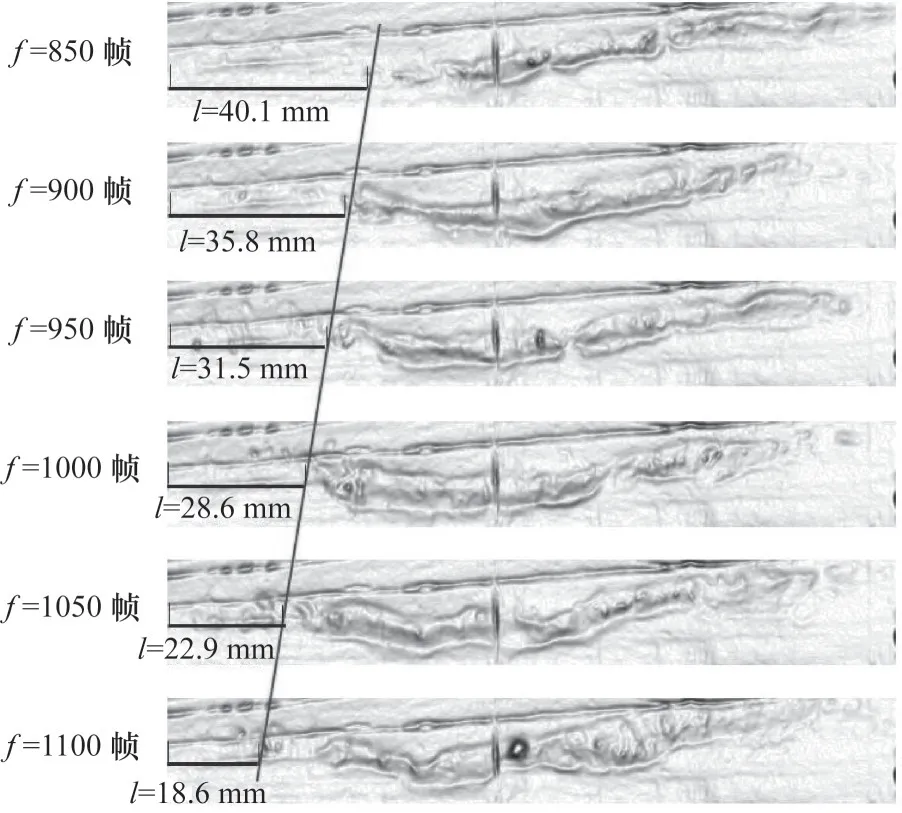

当流量处于最大值时,靠近底锥轴向偏上位置,气泡形态为微小气泡群,并绕底锥所在轴心进行螺旋摇晃摆动,气泡之间的碰撞概率明显升高,之后流量逐渐降低,选取f=850~1100 帧时间段研究流量减小段的气核形态变化,观测时长为1.25 s,如图9 所示。研究此时间段内气核运移规律发现,旋流场中,气核随着入口速度的变化而发生轴向运移,流量减小段的气核整体向底锥方向运移。随着入口速度的下降,空气柱距离底锥的距离由40.1 mm 降低至18.6 mm,表明外旋流场的准自由涡无法为内旋流场的准强制涡提供足够的能量,气核尾部逐渐覆盖底锥,更多气泡从底流口逃逸,导致分离效率下降,同时得到脉动流量最低点附近是旋流器分离效率最差的位置。

图9 流量减小段气核运移过程Fig.9 The overall flow pattern of flow weakening section

2.3 气液两相流动形态划分

通过深入分析此实验工况下整个脉动周期气液两相流动形式,得出流量脉动条件下旋流场内气液两相流流动形态。

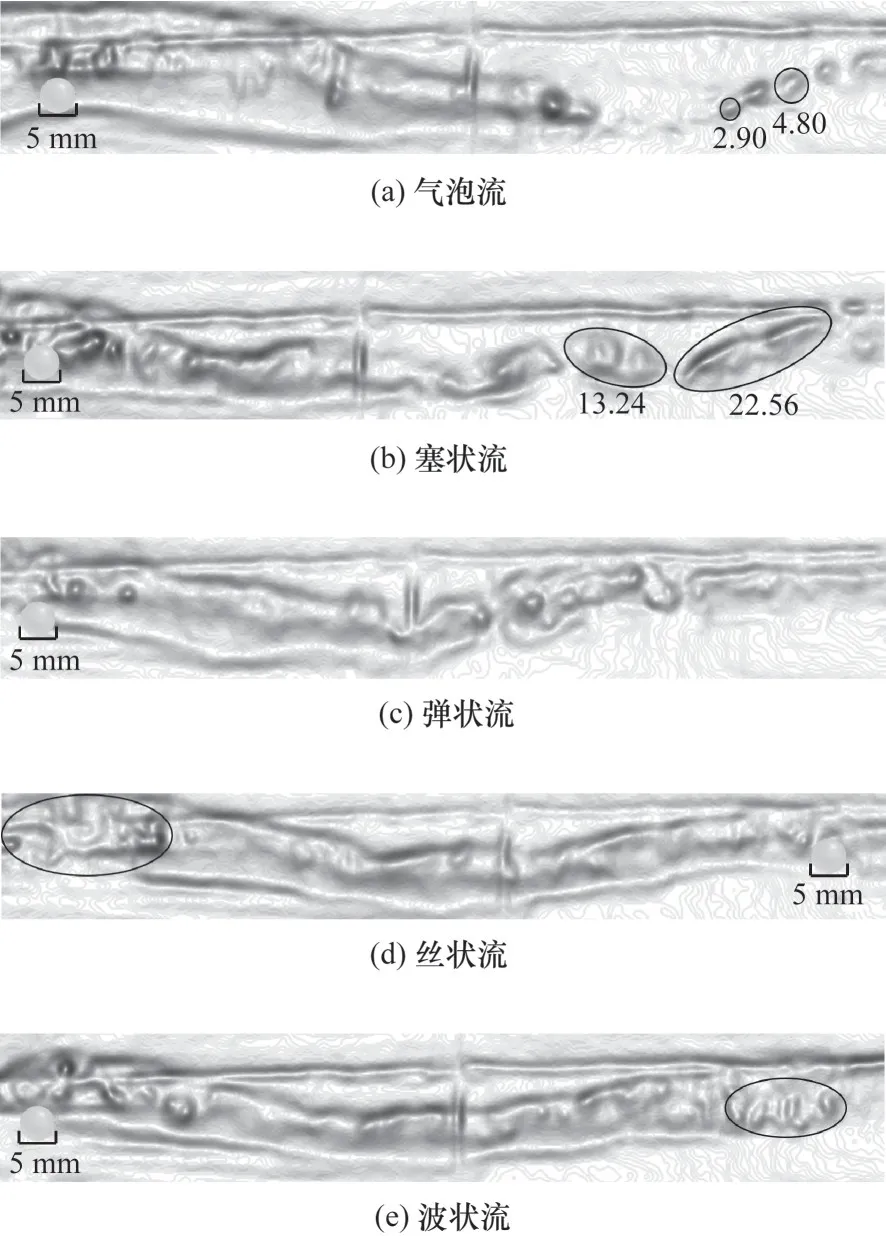

f=42 帧时,气相在轴心处以类圆形小气泡悬浮于液相中,气泡体积大小各不相同,气泡直径在2.90~4.80 mm范围内,形成气泡流,如图10(a)所示。随着入口流量的增大,气泡在旋流分离器内受到流体挤压力也越大,未达到气泡破碎融合的边界,使气泡被径向挤压呈现条状,小气泡合并成大气泡的概率逐渐增大。当旋流分离器在气泡流模式下稳定运行时,气泡沿轴向运动的速度等于或略低于液体的速度。

f=165 帧时,随着进气量的增加,气相以近椭圆形的小气弹形式悬浮在轴心处,并不断相互碰撞融合,彼此黏附形成连续的界面,且在此过程中由于流场的不稳定,造成小气弹之间相互碰撞冲击又分开,从而分裂形成粒径更加细小的气泡依附在气弹周围随之流动,从而形成塞状流,如图10(b)所示。旋流分离器内气弹长度在13.24~22.56 mm 范围内,依附在气弹周围的气泡直径在5 mm 左右。随着气液两相的运动,分离出的气相向轴心处聚集,与塞状流碰撞融合,塞状流的长度随之增大。

随着时间的推移,在f=286 帧时,随着气液两相流速增大,塞状流中的气弹之间发生碰撞融合,且小气泡与依附的气弹也发生融合,气弹的长度进一步增加,旋流分离器内呈现弹状流,如图10(c)所示。旋流分离器内的气泡长度不断增大,且每段气泡依附的零散气泡也逐渐减少,流场中形成条状的气泡。弹状流中各气弹形态大小不一,由于旋流分离器的外形结构为柱锥状,因此随着分离空间的变小,气相在离心力及液相的挤压下以气泡的形式向轴线位置运动,与气弹碰撞融合,所以此位置的气弹径向宽度更大,且气弹形态复杂。

图10 气液两相流动形态Fig.10 Gas-liquid two-phase flow pattern

本次高速摄像可视化实验中,在f=332 帧时,气核尾端形成了一种形似丝状的流型,定义为丝状流,如图10(d)所示。由于离心力作用,液相汇聚成水柱,分离出的气相在外力的作用下受到挤压成为丝状,此时气丝柱可以看作无数丝状流受力挤压形成,丝状流很微小且存在形式不稳定。

流场稳定后,在f=421 帧时,弹状流逐渐碰撞融合成长条状气泡,此为气液两相分离后形成的稳定形态气核,由于入口流体流速是脉动变化的,形成的气核整体呈波状长气泡,且波状气泡在各段的宽度不一样,即波状流,如图10(e)所示。波状流的上端存在被挤压变形的气泡,这些气泡尚处于融合阶段。波状流宽度较大,脉动会改变流型转换的边界条件,使两种流型之间的过渡线发生一定程度的偏离。

2.4 基于脉动进液条件的流动形态模型

在气液两相混合流场中,气相实际速度vg表示为气相所占流通截面上局部速度的平均值。

式中,Qg为气相体积流量,m3∕s;Ag为气相流通截面面积,m2。

液相实际速度vl表示为液相所占流通截面上局部速度的平均值。

式中,Ql为液相体积流量,m3∕s;Al为液相流通截面面积,m2。

气相折算速度vsg表示为假定流通截面只被气相占据时的流速。

式中,A为流通截面面积,m2。

液相折算速度vsl表示为假定流通截面只被液相占据时的流速。

气液两相混合物速度v表示为气相折算速度与液相折算速度之和。

Reynolds数为表征流体流动情况的无量纲数。

式中,ρ为流体的密度,kg∕m3;d为管道当量直径,m;μ为流体的黏性系数,Pa·s。

滑动比s表示为气相实际速度与液相实际速度之比。

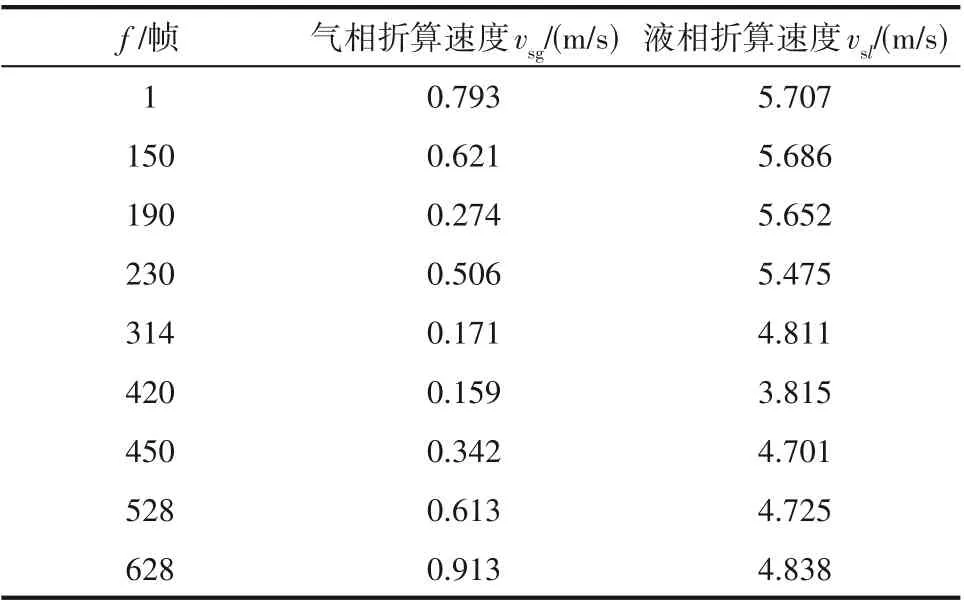

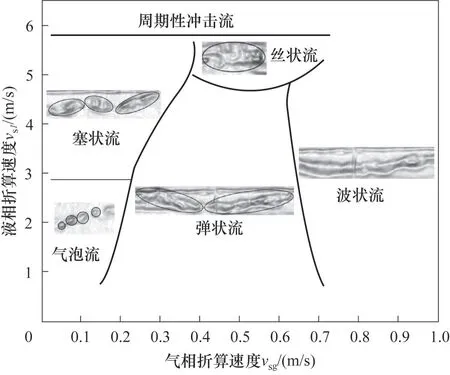

根据高速高清摄像实验获取的数据,通过相邻帧之间的气泡运动位移和时间的关系,计算出流场中特殊帧时刻气相折算速度和液相折算速度,如表2所示。

表2 折算速度Table 2 Conversion speed

由于气相折算速度和液相折算速度是在径向截面获得的,在计算时结构尺寸可以抵消,所以在确定流型转换图时,不考虑结构尺寸的影响。因此根据气相折算速度和液相折算速度,确定了脉动条件下旋流场内气液两相流流型转换界限图,如图11所示。在脉动进液条件下的旋流场中,Reynolds 数是判别流动特性的重要依据,旋流场中速度的变化同时表示Reynolds 数的变化,通过计算Reynolds 数判定旋流场中流动形态为湍流。流量脉动条件下旋流分离器内以弹状流为核心流型,此时Re<79363;当Re<54841 时为气泡流,此时截面含气量φ<9.8%;当Re<87036 时 为 波 状 流,此 时截面含气量φ<84.6%。随着入口流速的增加,类圆形气泡维持形状则需要更高的液相折算速度来产生更高的湍动力,因此,流量的增大将使气泡流和塞状流之间的转换边界向较高的液相速度移动,此时54841<Re<62751。塞状流中的小气弹在对流作用下发生碰撞,从而促进气弹碰撞融合,形成连续的界面,而转换成弹状流。在弹状流形成过程中,伴随着气泡流与气弹的融合,进一步增大弹状流的长度。随着流量的增大,气泡流与弹状流之间转换界限向更高的气相速度移动。而塞状流与弹状流之间转换界限则向更低的气相速度移动。在弹状流的基础上继续提升液相折算速度,在尾端部分气核及部分气弹在外力的作用下受到挤压成为丝状流。波状流的气液两相流流速较大。脉动使气相周围的液膜波动,使形成的气核整体呈波状长气泡。同时,脉动会破坏气相附近液膜的稳定性,使液膜厚度发生周期性变化。

图11 流型转换界限图Fig.11 Flow pattern conversion boundaries

2.5 气泡的聚并和破碎

通过观察特殊帧时气液两相流动形态,发现产生流型变化的根本原因是气泡间的聚并和破碎行为。旋流分离器的工作过程中,由于其内部流场为强旋流,特别是在脉动进液的复杂工况下,气相在运动过程中不断碰撞和破裂,形成气核或破碎为分散的小气泡分布在水相之中,造成旋流场中流型的变化,从而导致分离效率发生根本改变。

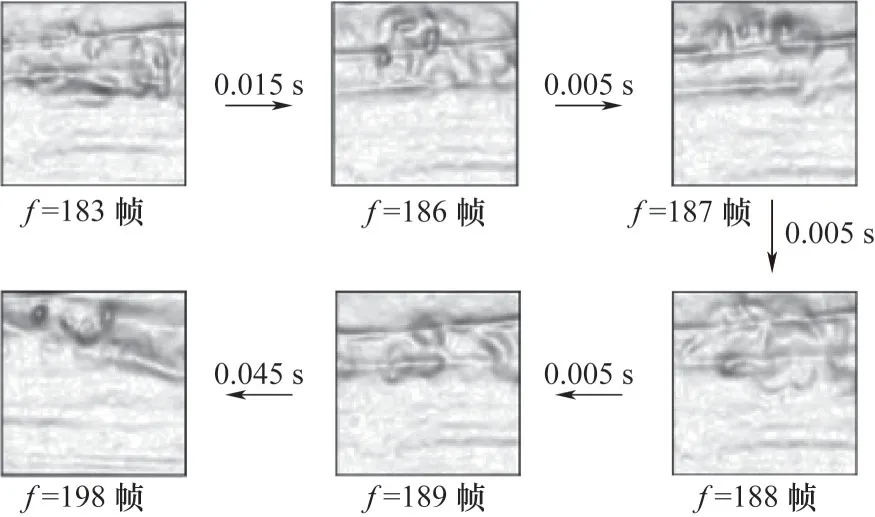

在高强度的旋转流场作用下,密度大的水受到的离心力大于密度相对小的空气,水在离心力的作用下径向朝管壁运动,空气则汇聚在轴心位置。在此期间,水隙中的气泡在内惯性力的作用下被挤压、拉伸、碰撞和破裂,这种空化作用致使近壁面处水相占据绝对主导,气泡不断地在轴心位置靠拢聚并形成气核。气泡之间的聚并行为过程如图12所示。在f=183 帧时,流场中存在大量分散的气泡,0.015 s之后即f=186 帧时,随着小气泡之间的碰撞聚并,小气泡和大气泡之间的吞噬聚并逐渐形成了f=187 帧所示的丝状气泡形态,本文将其称为气丝,0.005 s后气丝之间合并,形成188 帧所示的气块,直至f=189 帧气块更加明显,边更加清晰,最终在f=198 帧即0.045 s之后,聚并和聚合之后形成带状气泡团。

图12 多个气泡之间的聚并Fig.12 The coalescence of multiple bubbles

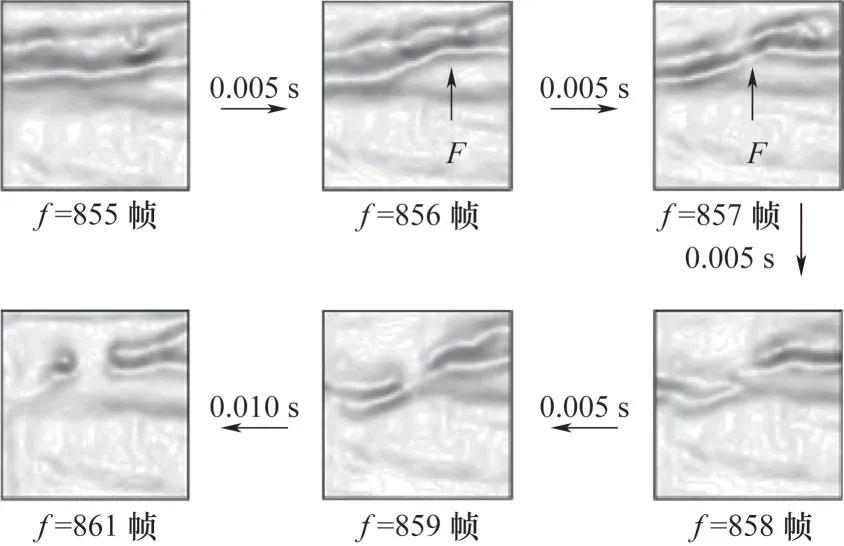

入口速度的不断变化引发流场强度改变,气泡尾流产生的黏性剪切力会导致流体颗粒周围存在速度梯度,导致气泡的分裂和破碎。在f=855 帧特殊帧下,存在一个细长颈气泡,也就是气泡带,气泡带在流场的作用下于图示位置发生凹陷,气泡界面的速度脉动逐渐超过临界值,并在f=857 帧位置发生界面重塑,生成的新的界面隐约可见,1 帧之后即f=858 帧时,分离后的气泡界面逐渐变得清晰,气泡在黏性剪切力的作用下逐渐被拉伸,分裂成两个直径几乎相等的子气泡,成类似扭曲的圆柱型。f=859帧时,具有较大体积的气泡处于尾流外部时,撞击气泡界面涡的惯性力超过形成的最小子气泡的界面力,尾流边界的剪切应力导致气泡的拉伸、变形直至分裂。最终在f=861 帧时撞击气泡界面的涡的湍动能超过临界值,破碎产生很多个较小的子气泡。分离后的气泡受到来自各个方向力的扰动被打乱成众多分散的小气泡,气泡部分发生断裂,部分形成新的零散气泡,如图13所示。

图13 气泡破碎行为Fig.13 Bubble breaking behavior

2.6 气液两相流动对分离效率的影响

由于气液旋流分离器的底流口、溢流口均有气相的存在,气相难以捕集测量,需要用到气液缓冲罐对分离效率进行测定。气液缓冲罐中的气体为饱和状态,甚至可能含有微小液滴,同时对溢流口和底流口进行对照实验,以减小测量结果的偏差。通过气液缓冲罐上部和下部的排气管与排液管上的流量计获得具体气相流量和液相流量,再通过式(11)计算分离效率

式中,F为分流比;Cd为底流出口含气量;Ci为入口含气量。

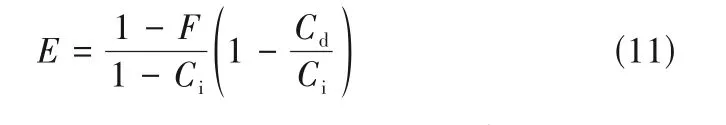

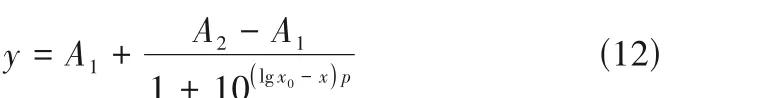

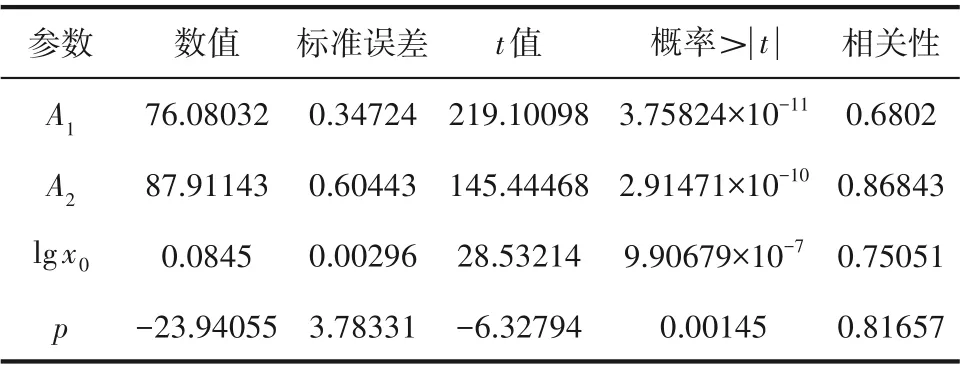

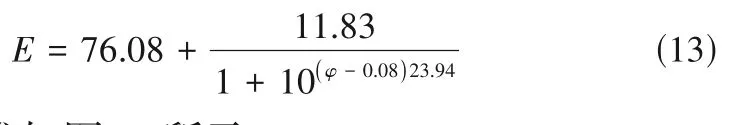

为了探究截面的含气量对分离效率的影响,运用DoseResp 函数[式(12)]建立分离效率E和截面含气量φ之间的数学关系。

表3 展示了式(12)中拟合参数的值、标准误差和相关性等。其中,概率>|t|表示数据的给定值和平均值之间有显著差异的概率。由表3 可知,有显著性差异的概率最高不高于0.2%。

表3 参数值及误差Table 3 Parameter values and errors

将表3中各参数代入式(12)并保留小数点后两位得到式(13)。

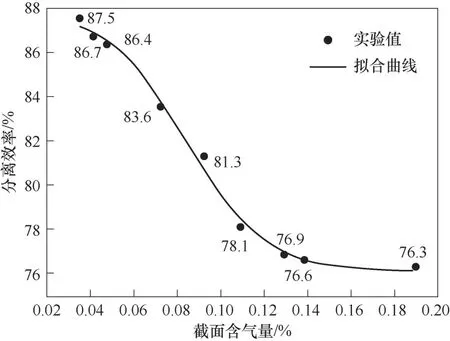

拟合曲线如图14所示。

图14 分离效率拟合曲线Fig.14 Fitting curve of separation efficiency

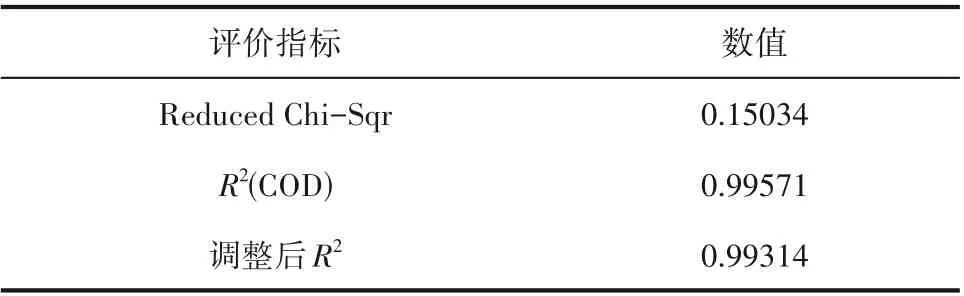

根据以上研究,得到分离效率E和截面的含气量φ之间的拟合效果,如表4 所示。Reduced Chi-Sqr 表示观测值与拟合值的直接差异,其值越小,表示拟合效果越好;决定系数R2(COD)越接近1,表示拟合效果越好;校正决定系数调整后R2相比决定系数R2(COD)消除了特征数量和样本数量的影响,其值越接近1,表示拟合效果越好。综上所述,式(13)对分离效率和截面的含气量φ之间的数学关系具有显著性。

表4 拟合效果Table 4 Fitting effect

3 结 论

通过旋流分离器的高速高清可视化实验,探究了流量脉动条件下气泡的动力学行为对气液两相流流型的影响。得出的主要结论如下。

(1)在整个脉动周期内,气核尺寸和形态随流量脉动呈现周期往复性。在流量增大段即帧数在350~600 帧区间段内,气核整体向溢流口方向运移,分离效率呈现增大趋势。而在流量减小段即帧数在850~1100 帧区间段内,气核整体向底锥方向运移。

(2)通过气液两相折算速度绘制流型转换界限图,在脉动条件下,旋流场内以弹状流为核心流型,此时Re<79363;当Re<54841 时为气泡流,此时截面含气量φ<9.8%;当Re<87036 时为波状流,此时φ<84.6%。随着流量的增大,各流型之间转换界限发生改变,建立了截面含气量和分离效率之间的数学关系式。

(3)深入分析流量脉动周期内的特殊帧,得出流量脉动条件下旋流分离器内气液两相流动主要流动形态包括气泡流、塞状流、弹状流、丝状流及波状流。气泡间的聚并破碎行为是影响气液两相流动形态发生变化的主要原因。