PET/PEG共聚酯连续熔融终缩聚过程两相稳态模型分析

张雅曼,邢玉林,2,蒋杰,赵玲,奚桢浩

(1 华东理工大学化工学院,化学 工程联合国家重点实验室,上海 200237; 2 中石化上海工程有限公司,上海 200120)

引 言

在聚对苯二甲酸乙二醇酯(PET)中引入改性单体聚乙二醇(PEG)形成的PET∕PEG 共聚酯是一种常见的改性聚酯,改善了聚酯的亲水性能、染色性能、抗静电性能、结晶性能等,拓宽了聚酯的应用领域,可应用于生物医学、相变材料和纤维纺织领域[1-2]。

PET 具有成本低廉、耐磨、耐热、抗冲击等优良性能,被广泛应用于纤维、医疗、建筑、汽车等领域[3]。近二十年间,饮料业快速发展,也带动了全球聚酯产能的快速增长,瓶级聚酯增长迅速[4-6]。截至2020 年底,我国聚酯产能已达6462.5 万吨∕年,产能占全球55%左右,但仍保持9.55%增速。PET 分子链中含有刚性苯环,形成了共轭结构,因此使耐磨性能降低,也使分子链的运动减慢从而使结晶速率减慢[7]。同时,PET分子排列结构规整,结晶性好,缺少吸水基团,所以PET 分子的染色性和吸水性较差[8]。因此已有很多研究者[9-14]通过共聚的方法在PET大分子链上引入功能性单体来改变PET分子链的结构和凝聚状态,以此改善聚酯的理化特性和加工性能,得到的共聚酯稳定性高且性能好,满足不同行业对于聚酯产品功能化和差别化要求。近年来,生物可降解共聚酯引起了人们的重视。以1,4-丁二醇(BDO)、己二酸(AA)、对苯二甲酸(PTA)为原料制成的PBAT 是目前生物降解塑料研究中非常活跃和市场应用最好的降解材料之一,具有良好的柔韧性和拉伸性能,应用于全降解包装用薄膜、全降解包装袋等。以1,4-丁二醇(BDO)、1,4-丁二酸(SA)、对苯二甲酸(PTA)为原料的PBST 比PBAT 产品具有更加优异的力学强度、耐热性和阻水性能,可以弥补PBAT 材料作为包装、膜材料和注塑热成型制品使用过程中因为自身结构导致的性能不足,可广泛应用于农业、林业、食品包装行业等。聚乙二醇(PEG)作为一类安全无毒的低聚物,亲水性和生物相容性良好[15],易于化学改性,可以降低和其他聚酯共聚产物的吸附性,因此PEG 改性共聚物在生物医学和环境科学领域得到了广泛的关注[16]。

聚合过程的模拟和优化与一般化学反应相比较困难,因为聚合过程的反应体系较一般反应复杂,很难将其描述使其模型化。反应器中涉及反应动力学、热力学、反应器结构等各方面,过程复杂,聚合物的分子特性测定困难缺乏系统研究。对于共聚过程的热力学、动力学进行系统研究,建立准确可靠的热力学、动力学和反应器模型,实现共聚过程的模拟,能辅助了解反应机理,同时可以指导反应器的设计和放大,最终可以提高工业生产的经济效益,对于指导工业生产和优化现有的工艺具有重要意义。

已有一些对于PET∕PEG 共聚酯的合成和反应动力学的基础研究[17-19],李伟[20]基于官能团理论建立了PET∕PEG 共缩聚反应动力学模型,拟合得到了共缩聚反应动力学的相关参数。但关于PET∕PEG 共聚酯的缩聚反应器的过程模型并没有相应的报道,因此对共聚过程建立反应器模型,考察各因素的影响,对于指导生产过程和新工艺的开发具有重大意义。已有许多文献[21-26]对PET 的熔融缩聚过程进行了报道,有研究者[27-29]对圆盘反应器中的特性进行了研究,如持液量、表面更新速率等。赵玲等[30]通过冷模实验研究了PET 在圆盘反应器中的混合和流动特性以及传质规律,整个模型近似于平推流,保证了聚合物分布的均匀性。PET∕PEG 共聚反应过程是在PET 聚合的基础上进行的,其反应器模型与PET 相似。因此,对于PET∕PEG 共聚酯的熔融终缩聚过程的建模分析研究,可以参考PET 的终缩聚过程研究方法。

本研究工作针对终缩聚过程高黏条件下反应与传递高度耦合的特征,采用Matlab 编译典型卧式圆盘反应器中两相稳态模型,模拟终缩聚反应温度、操作压力、停留时间、传质系数等工艺条件对终缩聚产物分子量、端基含量以及副产物浓度等的影响。所得模拟分析结果有助于加深对影响共聚酯连续缩聚过程中反应进程各因素的认识,不仅可以指导缩聚反应器的放大,实现共聚的工业化生产,也可以指导缩聚反应器的实际工业生产的优化运行。

1 PET∕PEG共缩聚反应模型的搭建

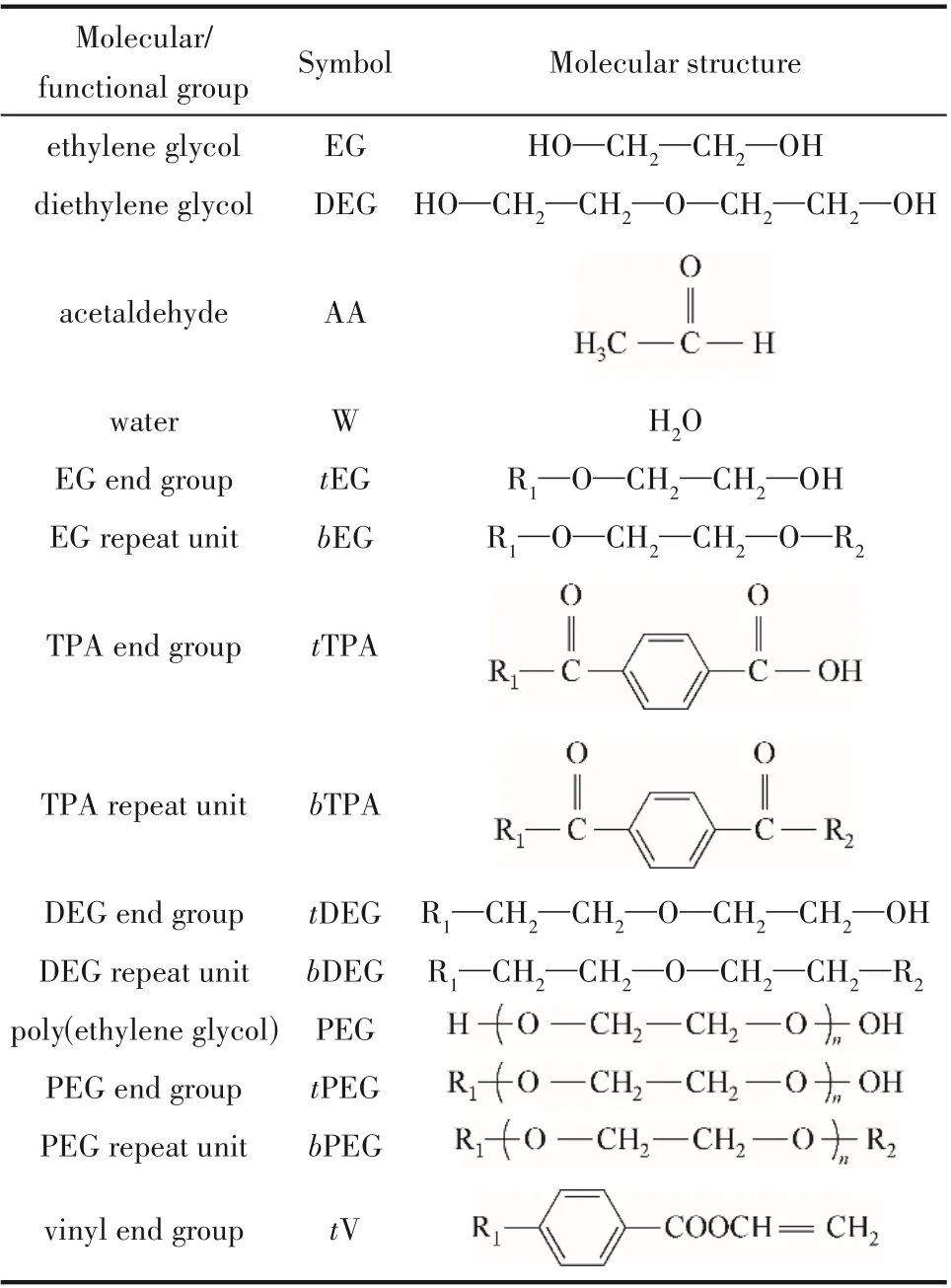

PET与PEG共缩聚过程的反应主要包括酯化反应及其逆反应水解反应、酯交换反应、端基团间进行的缩聚反应及其逆反应醇解反应、二甘醇(DEG)和乙醛(AA)生成的副反应以及热降解反应。缩聚反应是通过官能团之间的反应,脱除小分子生成大分子聚合物,是一个可逆的反应过程,为提高聚合物的分子量,必须及时脱除反应生成的小分子物质促使反应正向进行。本文采用官能团模型,构建共聚酯反应过程的动力学模型。以官能团为研究对象,考虑反应活性官能团基团之间的反应,无论分子链的长短,分子两端都存在可反应的官能团,所有反应实际是官能团之间的作用,聚合过程就是官能团之间的相互作用的总和,其变化较易获得,可大幅度简化反应模型的建立过程。PET∕PEG 共缩聚过程中涉及的化合物及官能团的结构和代号见表1。

表1 PET/PEG共缩聚反应过程中所涉及的化合物及其官能团Table 1 Compounds and functional groups involved inPET/PEG synthesis

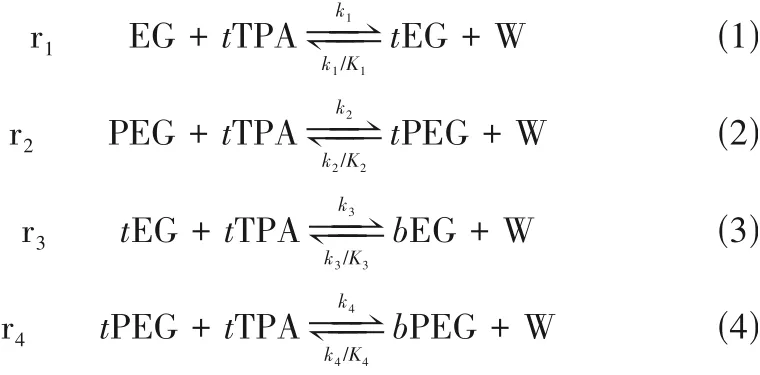

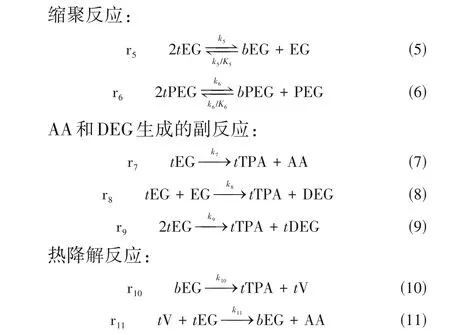

基于上文所述的官能团方法对PET∕PEG 共缩聚过程的反应模型进行搭建,根据Flory[31]的等活性理论,对参加反应的不同链长分子等同处理,将反应方程式写成以端基表达的形式。

酯化反应:

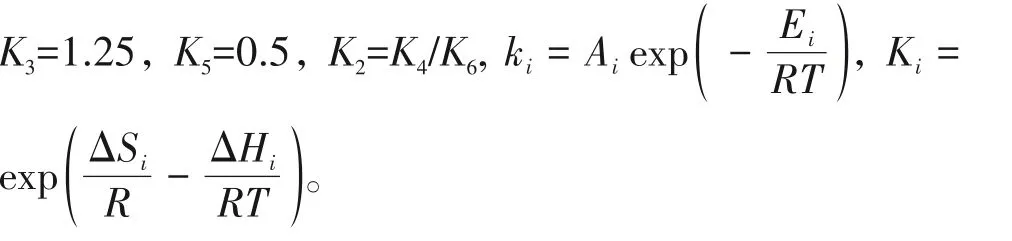

根据反应速率方程的定义,将上述11个方程的反应速率分别表示为式(12)~式(22)。

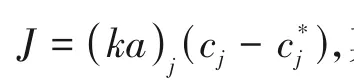

表2 动力学参数Table 2 Kinetic parameters

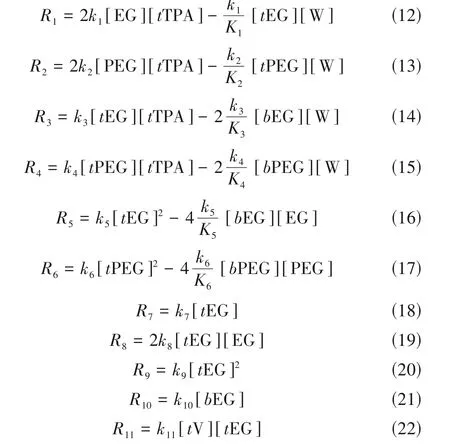

2 圆盘缩聚反应器中两相稳态模型建立

2.1 圆盘缩聚反应器介绍

进入终缩聚反应器后缩聚反应已达到后期,聚合度和分子量增大,反应体系的黏度不断增大,小分子脱除越来越困难,挥发物的界面传质成为主要的反应控制因素。此时终缩聚过程为反应和传质的耦合过程,产物的分子量取决于从本体熔体相中除去小分子物质的速度。因此,理想的终缩聚反应器应该满足平推流的流动状态,同时需要满足聚合反应从黏度低到高所需要的环境。因此缩聚反应器一般采用特殊的卧式反应器,常需要较高的温度和较低的压力(80~160 Pa)。卧式圆盘搅拌反应器是目前聚酯行业中常用的一种熔融终缩聚反应器,采用机械搅拌薄膜技术,具有良好的成膜性能,增大了传质面积。反应过程中小分子主要通过从圆盘表面的聚合物层扩散到气相来去除。

2.2 反应器模型的建立

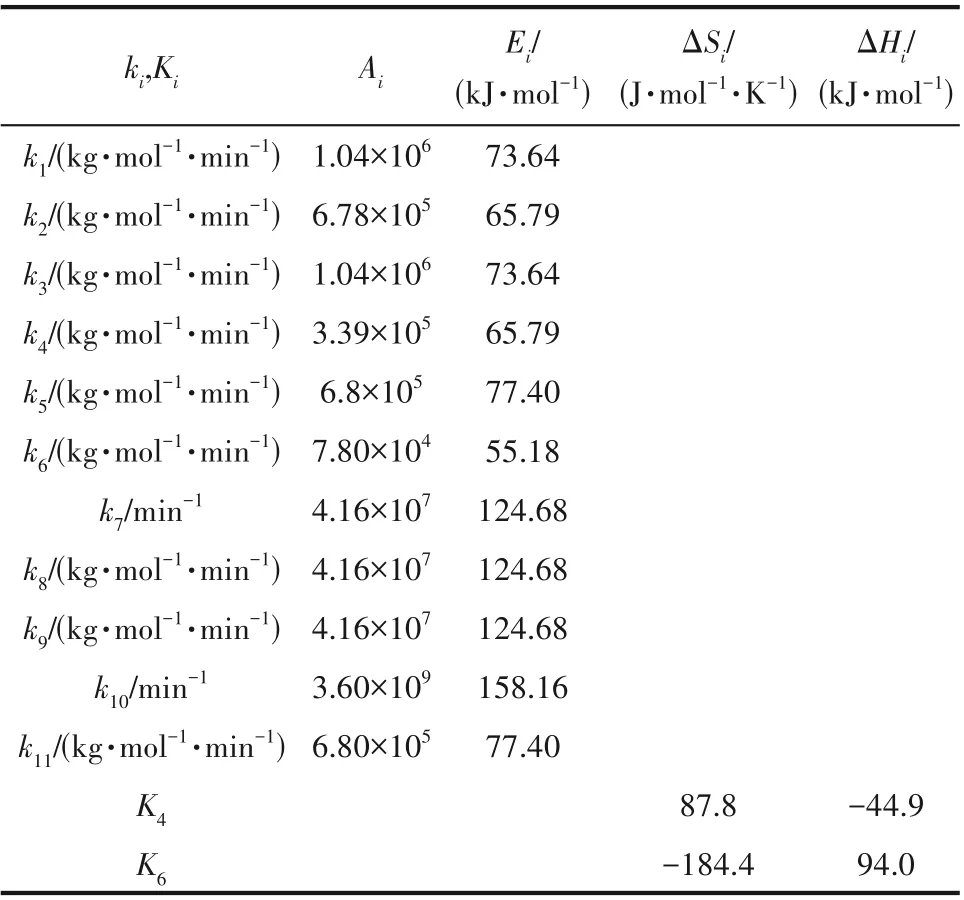

采用两相模型[33]对卧式圆盘反应器中PET∕PEG共聚酯连续熔融终缩聚过程进行建模分析。基于反应器中熔体的流动特性以及气液传质特点,模型假设共聚酯的熔体相在反应器中的流型为平推流,气相为完全混合;主熔融相和圆盘表面的薄膜相之间没有差别,因此,反应器中的聚合物相被看作是主熔融相和聚合物薄膜相的混合物;薄膜和熔融相都看作一个单一的反应相,通过气液界面向气相传质,气相不发生反应;只在熔融相中存在传质阻力。图1为圆盘反应器两相模型的示意图。

图1 连续熔融终缩聚过程的两相模型示意图Fig.1 Two-phase model for continuous melt polymerization

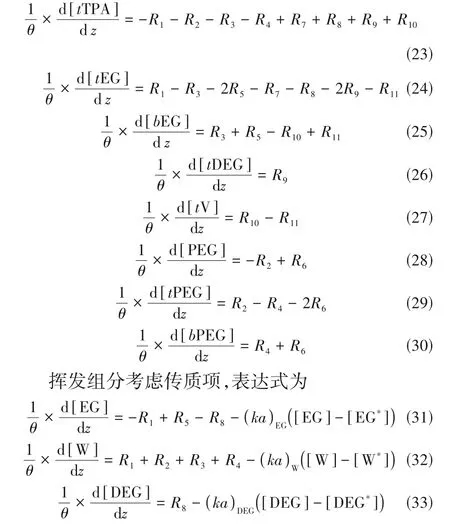

根据两相模型,结合反应方程和速率方程得到PET∕PEG 共聚酯熔融共缩聚的稳态反应器模型方程,形式如下。

其中非挥发组分为

式中,θ代表停留时间;z是距反应器入口的无量纲距离(z=x∕L)。由于在共缩聚温度下乙醛的蒸气压较高,因此假设乙醛在反应r7和r11形成时就立即扩散到气相。

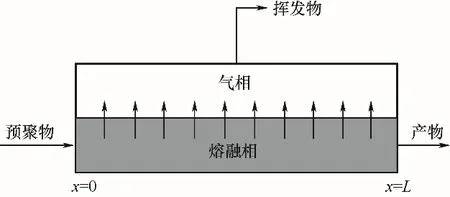

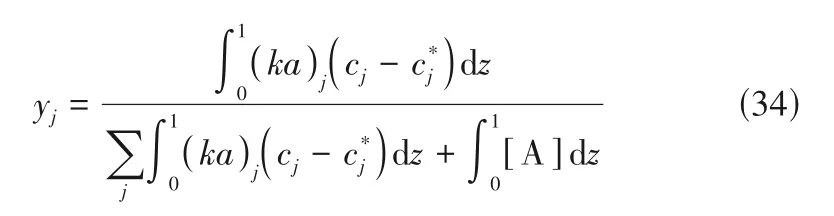

挥发组分j在气相中的摩尔分数计算如式(34)。

式中,[A]为乙醛的浓度;cj为挥发组分j在熔融相中的浓度。使用Flory-Huggins 理论将挥发组分界面浓度和气相浓度关联起来。在汽液平衡状态下,熔融相中的挥发组分(EG、DEG 和水)的分压可表示为

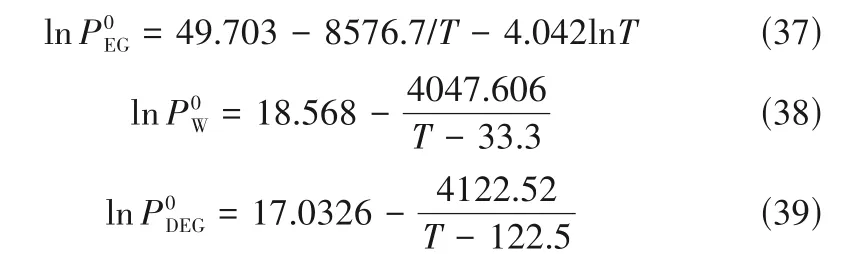

式中,Pj是挥发组分j的分压;γj、P0j、xj分别是j组分的活度系数、饱和蒸气压和摩尔分数。活度系数γj由Flory-Huggins 模型给出,适用于非常小体积分数的挥发性物质j,表达式如式(36)。

式中,mj为聚合物和挥发组分j的摩尔体积比;χj是Flory二元交互作用参数,取值为0.5。

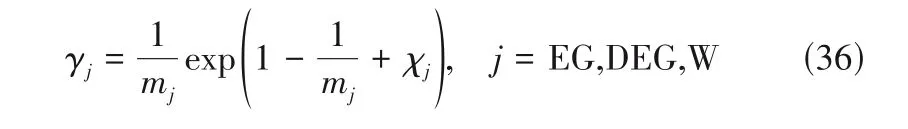

EG、DEG 和W 的饱和蒸气压数据通过Antoine方程[式(37)~式(39)]计算得到。

熔融相中,每单位体积反应混合物中挥发性物质的体积为

式中,Mj是物质j的分子量;ρj为物质j的密度(ρEG为1.108 g·cm-3;ρDEG为1.118 g·cm-3;ρW为1.118 g·cm-3)。聚合物总浓度表示为

因此,聚合物的摩尔体积为

挥发组分j的平衡界面浓度通过式(43)计算得到。

挥发组分j在气相中的摩尔分数(yj)通过下述计算步骤得到:首先,假设yj的初始值,通过式(35)~式(43)计算出挥发组分的平衡界面浓度;然后,求解稳态反应器模型[式(23)~式(33)],使用Matlab 软件,运用ode45()函数句柄进行求解;求得的熔融相中的挥发组分浓度代入式(34)中得到新的yj数值;进行迭代计算直到式(34)中求得的摩尔分数值与假设的初始值的误差小于给定值。从而得到不同温度、压力、传质系数和停留时间下各组分的浓度和聚合物分子量随反应器管长的分布。

3 结果分析与讨论

影响圆盘终缩聚反应器产物性能的主要操作条件为反应温度、压力、停留时间和传质系数等。分析聚合物性能时主要考察聚合物的分子量或聚合度,端羟基、端羧基的浓度以及各种副产物(如二甘醇和水)的浓度。由于在模型中模拟的变量很多,所以结合文献报道和工业数值,选择以下反应条件为标准的圆盘反应器操作条件:T=280℃,θ=2 h,P=0.5 mmHg(1 mmHg =133.28 Pa),(ka)j=0.05 s-1,催化剂(Sb2O3)浓度为0.06%(质量分数)。在高转化率聚酯聚合中ka的数量级为10-2s-1[32]。求解圆盘反应器模型得到不同操作条件下产物分子量和各组分浓度沿着反应器管长的分布。所有操作参数对反应过程的分析只改变其中一个变量,其余变量采用标准操作条件。

随着PET∕PEG 共聚酯熔体黏度增加,圆盘表面的熔体持液率增加,传质系数数值减小,因此传质系数(ka)应沿着反应器长度方向减小。根据文献[34],选用以下反应器传质系数分布:第一分区(管长前20%)采用100%(ka)初始值;第二分区(管长的20%~80%)采用80%(ka)初始值;第三分区(管长的80%~100%)采用60%(ka)初始值。

3.1 不同操作条件对气相组成的影响

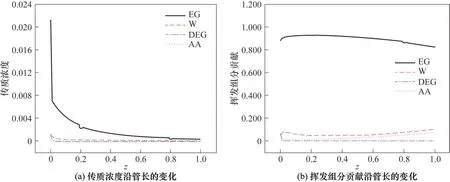

圆盘终缩聚反应器是通过去除黏性聚合物熔体中的小分子挥发物质(EG、W、DEG 和AA)来促进反应移动使共聚酯分子量增加。图2(a)为各组分传质浓度随管长的变化关系,其中由于传质系数分区的影响会产生较小的阶跃变化点。从图中可以看出挥发组分主要在反应器的前半部分产生,反应前期黏度相对较低,有利于小分子挥发,之后体系黏度上升,传质浓度趋于稳定,在z>0.4后气相挥发总量已经很小。图2(b)为气相中各挥发组分的贡献值,由图可知气相中二甘醇的含量在反应器进口处迅速降低之后趋于稳定且含量很小,乙二醇占总气相组成的80%~90%,随着反应的不断进行,气相中的水和乙醛的比例逐渐升高,说明随着反应的进行乙二醇逐渐消耗,副反应逐渐加剧。

图2 传质浓度与挥发组分沿管长的变化关系Fig.2 Variation of mass transfer and volatile components along tube length

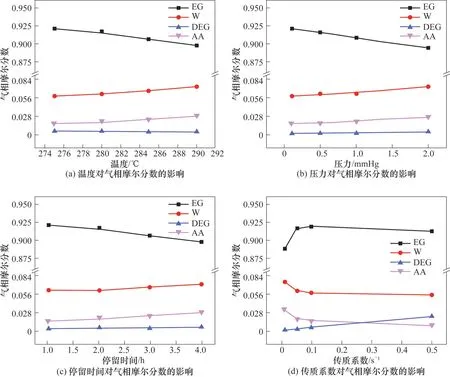

图3为不同反应器操作条件下各挥发物质的气相摩尔分数。从图中可以看出乙二醇与其他挥发组分相比占气相组成的比例极高,约为90%,而二甘醇的含量极低,只为0.5%左右。各挥发组分的气相摩尔分数随温度、压力、停留时间的变化趋势一致,且受操作条件的影响很小,尤其是二甘醇的含量几乎不变。从图3(d)可以看出各挥发组分受传质系数的影响与其他操作条件相比较大,尤其是传质系数增大更有利于二甘醇的挥发,当传质系数增大到0.2 s-1后,乙二醇、水和乙醛的气相摩尔分数几乎稳定不变,此时反应已不受传质控制。

图3 不同反应器操作条件对气相摩尔分数的影响Fig.3 Effect of reactor operating conditions on vapor-phase composition

3.2 不同操作条件对聚合物分子量的影响

由于PET∕PEG 共聚酯中采用的共聚单体PEG为长链聚合物,单体分子量为2000,所以考察聚合物性能时采用数均分子量(Mn)而不选用数均链长(Xn)。反应器中PET∕PEG共聚酯的数均分子量通过式(44)计算得到。

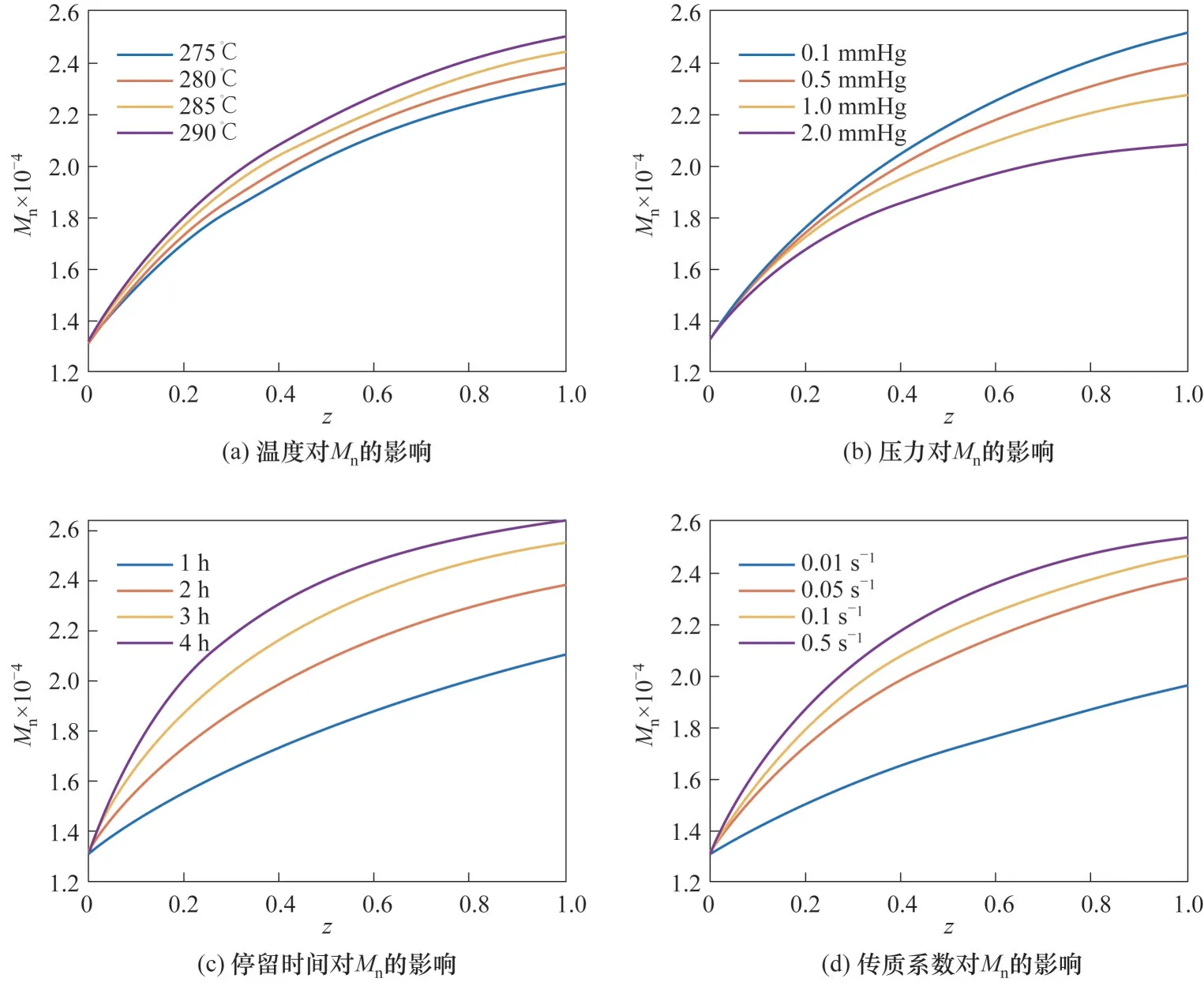

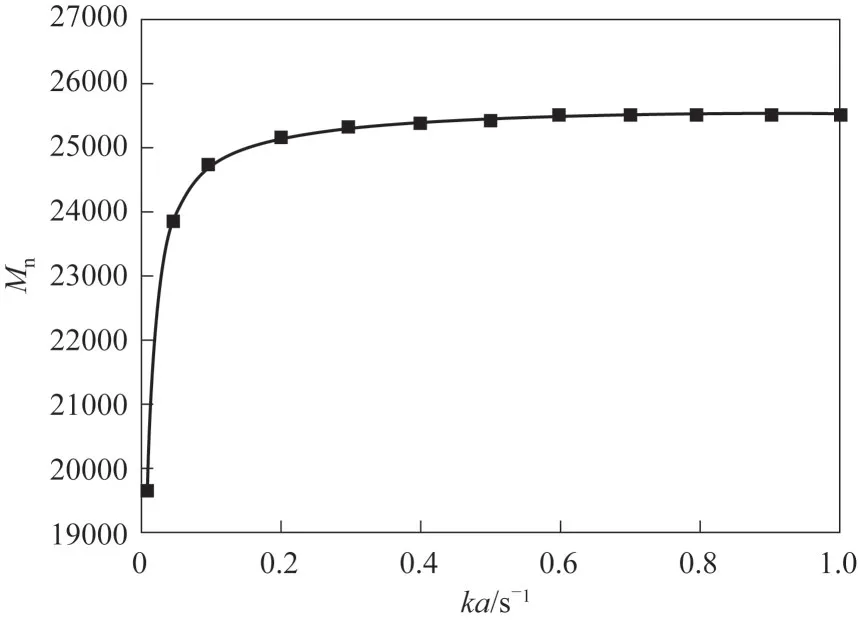

不同反应器操作条件对PET∕PEG 共聚酯数均分子量的影响如图4所示。从图4(a)可看出提高反应温度有利于聚合物分子量的增大,由于聚酯的缩聚反应为热效应较低的放热反应,提高温度对于平衡的影响较小,但提高温度可以增大反应速率,减小反应体系的黏度,因而减小了小分子脱除的限制,所以提高反应温度有利于缩聚反应。但提高反应温度会加快热降解反应,所以反应温度并非越高越好。从图4(b)可以看出反应压力从2.0 mmHg 变化到0.1 mmHg,反应器出口的数均分子量从20000变化到24000,且压力越低,聚合物分子量随管长的变化越趋近于线性变化。所以,降低反应压力有利于聚合反应的进行,这是由于较低的压力有利于小分子物质的脱除,使反应正向进行。停留时间的影响如图4(c)所示,随着停留时间的增加,沿着管长方向分子量逐渐增大。且随着停留时间增长,聚合物分子量的增大逐渐放缓,这是由于小分子脱除与热降解反应同时进行,反应时间增长,热降解反应逐渐占主导地位。传质系数ka反映了缩聚反应器的传质能力,对于较小的ka值(0.01 s-1),分子量随反应器管长近似线性增加,如图4(d)所示。随着传质系数的增大,由于小分子物质的脱除更易进行,促进反应向链增长方向进行,共聚酯的分子量增加。然而,通过计算得到,当传质系数大于0.1 s-1后,反应器出口的共聚酯分子量几乎不再变化,从图5 可以看出传质系数从0.1 s-1增加到1.0 s-1,反应器出口的聚合物分子量仅增大了3%。这说明此时聚合过程不再受传质控制。同样的现象也存在于刮膜反应器中[26,35]。

图4 不同反应器操作条件对Mn的影响Fig.4 Effect of reactor operating conditions on Mn

图5 传质参数对反应器出口Mn的影响Fig.5 Effect of mass-transfer coefficient on Mn at reactor outlet

3.3 不同操作条件对副产物浓度的影响

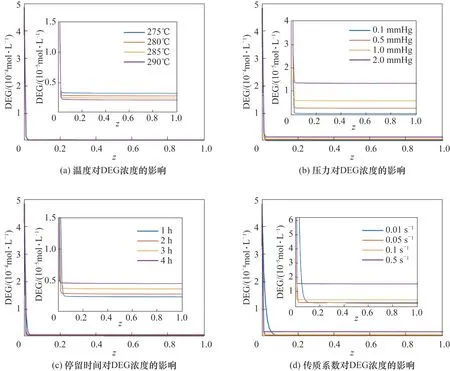

在共聚酯的形成过程中,副产物二甘醇的控制非常重要,聚合物中少量的二甘醇可以使聚合物的结晶度降低,从而导致纤维和膜的强度降低以及熔点的降低。同时二甘醇中脂肪族醚基的不稳定性是热氧化稳定性和紫外光稳定性降低的原因,因此必须控制二甘醇的含量。图6显示了各反应器操作条件对副产物二甘醇含量的影响。二甘醇主要在酯化和预缩聚阶段形成,在终缩聚阶段二甘醇浓度降低,随着小分子物质不断从反应体系脱除,缩聚反应向链增长反应进行,聚合物的分子量不断增大,熔体黏度不断增大,小分子二甘醇脱除受限,所以从图中可以看出在靠近反应器入口的位置(0 <z<0.05),熔体中二甘醇的浓度迅速降低,随后二甘醇的浓度趋于稳定,且浓度极低。

从图6(a)可以看出随着反应温度升高,二甘醇的浓度下降,这是由于随着温度升高,反应体系黏度降低,有利于小分子脱除,因此熔体中二甘醇的浓度逐渐减小,但可以看出温度对其浓度的影响较小。在反应过程中,小分子二甘醇主要通过增大真空度使其移出体系,因此图6(b)中降低压力有利于二甘醇浓度的降低。图6(d)所示传质系数较低时,对二甘醇浓度的影响较小,当传质系数增大到0.5 s-1时,二甘醇浓度增大,可能由于此时二甘醇浓度已不受传质控制。

图6 不同反应器操作条件对熔体中DEG浓度的影响Fig.6 Effect of reactor operating conditions on the concentration of DEG in melt phase

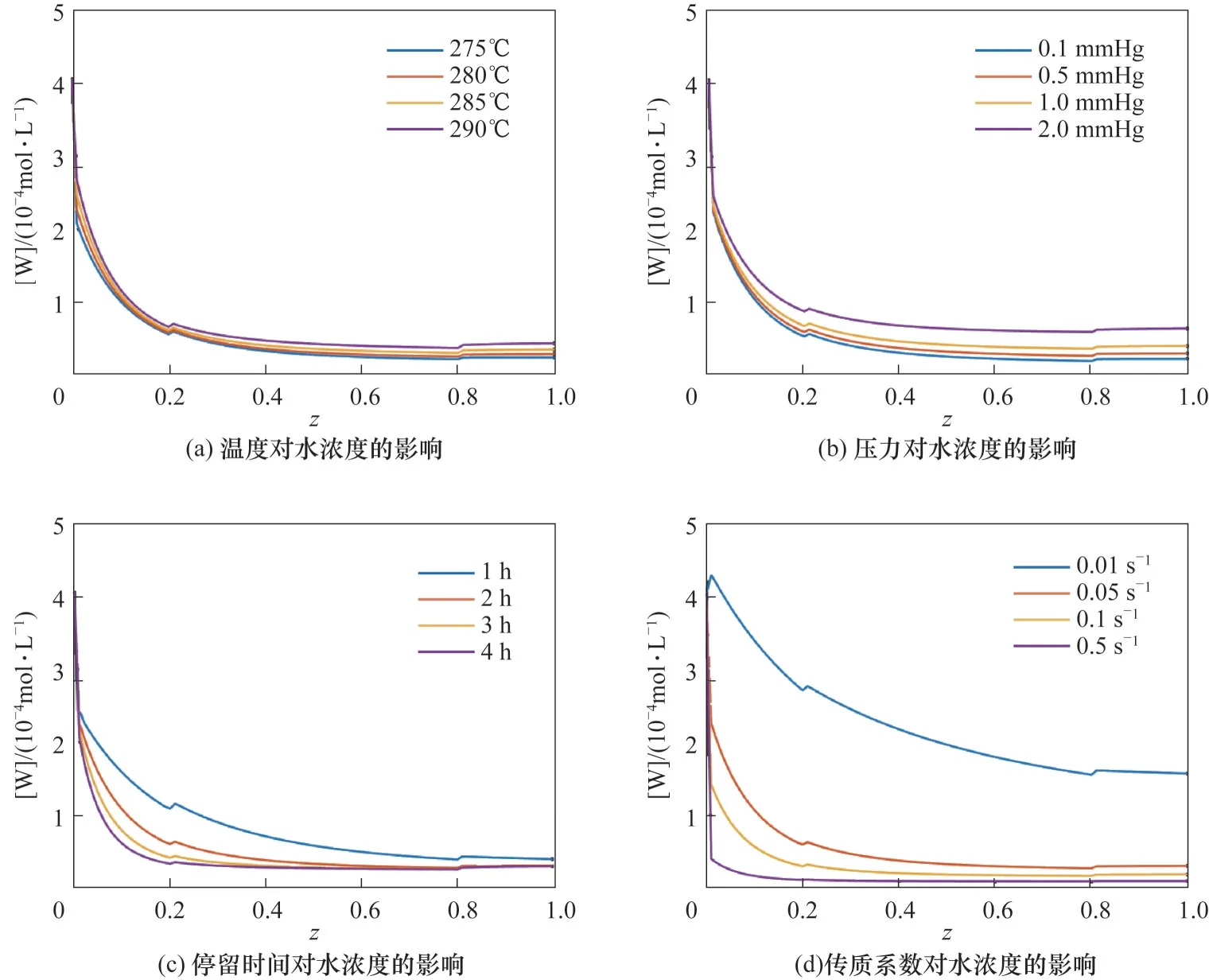

由于聚酯易水解,在生产过程中反应体系中的水会导致聚合物分子量的降低,力学性能下降,同时对聚酯的流变性能也有一定的影响,所以在生产过程中要控制体系中的水含量。从图7 可以看出在反应进口位置水浓度迅速降低,随后逐渐趋于稳定,图中两个阶跃变化点为模型中反应器分区的影响,传质系数减小,使小分子脱除变得困难,使体系中水的浓度增大,如图7(d)所示。当传质系数较小时,小分子水浓度较大,链增长反应受限,使聚合物分子量增长受限,如图7(d)所示。从图7(c)可以看出,增大停留时间有利于水浓度的降低,但由于水在前期已经迅速扩散脱除掉,所以停留时间大于2 h 后对其的影响较小。温度对熔体中水浓度的影响如图7(a)所示,提高温度水浓度有一定升高,可能是由于温度升高有利于酯化反应正向进行提高了水浓度。增大真空度有利于小分子水的脱除,如图7(b)所示,从而有利于水浓度的降低。

图7 不同反应器操作条件对熔体中水浓度的影响Fig.7 Effect of reactor operating conditions on the concentration of W in melt phase

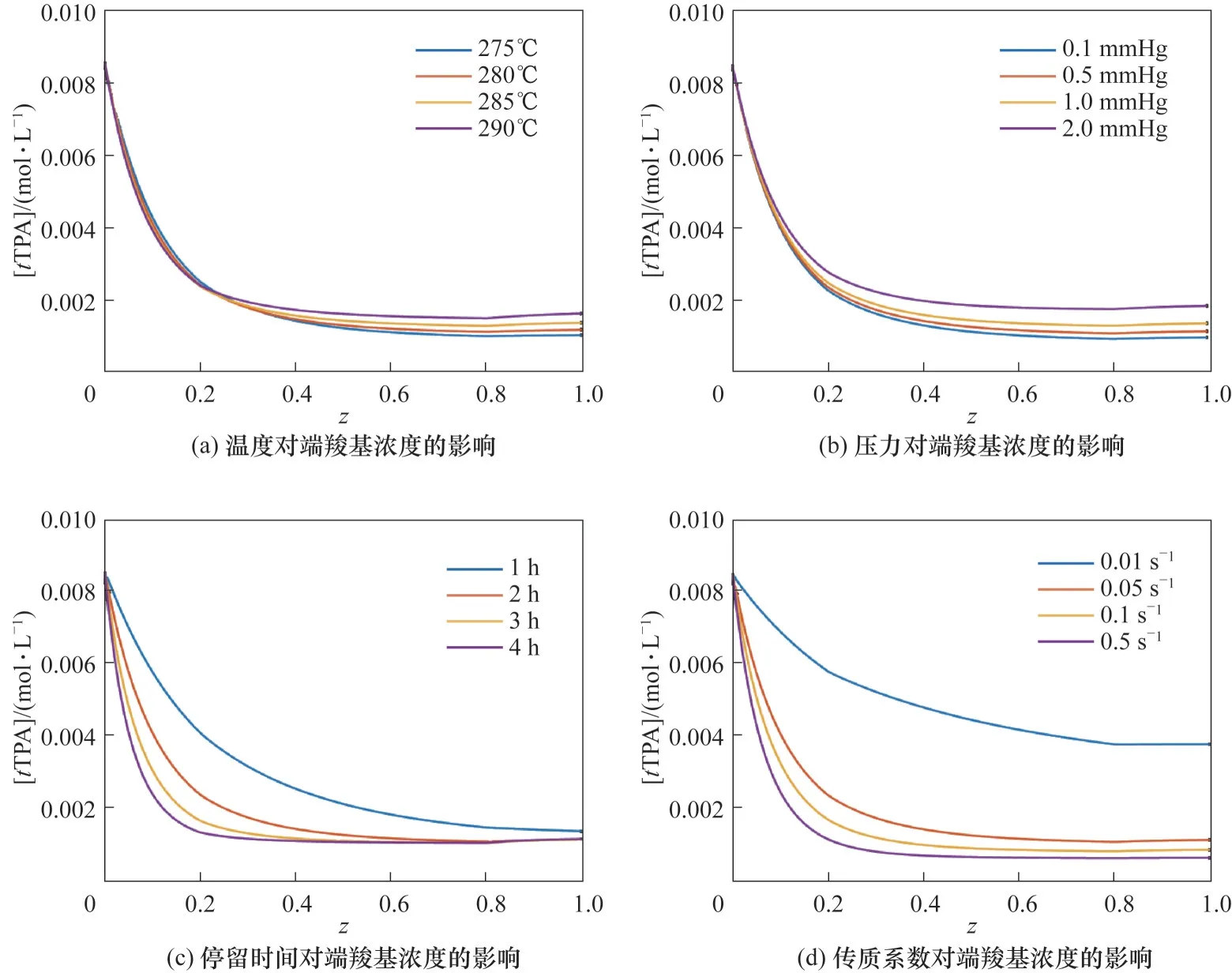

3.4 不同操作条件对端羧基浓度的影响

端羧基决定了共聚酯产物的热稳定性和水解稳定性,反应器操作条件对端羧基的影响如图8 所示。除较低停留时间和较小的传质系数外,端羧基浓度在反应器入口附近迅速降低,随后保持稳定。这是因为端羧基与游离的乙二醇和聚乙二醇及端羟基反应生成水,但同时反应r7、r8、r9、r10也生成端羧基。在进口处醇和羟基浓度较高,消耗端羧基的反应占据主导地位,浓度降低,之后消耗与生成端羧基的反应竞争,达到较为稳定的状态。从图8(a)可以看出提高温度不利于端羧基浓度的降低,因为提高温度会促进热降解反应,而热降解反应会生成端羧基使其浓度升高,所以在缩聚过程中要选择适宜的反应温度。从图8(b)可以看出随着真空度的增加端羧基的浓度减小,所以提高聚合物分子量的措施有利于端羧基浓度的降低和提高产物的质量。端羧基浓度在停留时间较短时主要处于消耗阶段,还未完全达到稳定,当反应停留时间增长,反应的生成和消耗达到稳定状态,其对浓度的影响很小,如图8(c)所示。从8(d)可以看出,传质系数对反应器出口端羧基的浓度影响较大。传质系数从0.01 s-1增大到0.05 s-1时,反应器出口端羧基的浓度降低了2.663×10-3mol·L-1。当达到0.05 s-1后,继续增大传质系数,反应器出口端羧基浓度的变化很小。传质系数从0.05 s-1变化到0.5 s-1,反应器出口端羧基的浓度只降低了5.011×10-4mol·L-1。

图8 不同反应器操作条件对端羧基浓度的影响Fig.8 Effect of reactor operating conditions on the concentration of acid end group

4 结 论

(1)本文采用Matlab 软件建立了PET∕PEG 共聚酯连续熔融终缩聚过程两相稳态模型,模型假设了反应器由平推流的熔融相和完全混合的气相组成,通过有效的传质系数表示各种挥发物的传质速率,该有效传质系数代表搅拌反应器的传质能力,并且沿反应器长度方向,每个反应区的有效传质系数值逐渐减小,以模拟传质效率的降低。使用详细的动力学模型计算了聚合物的分子量以及端基和副产物的浓度。

(2)在 反 应 温 度275~290℃、压 力0.1~2.0 mmHg、停留时间60~240 min、传质系数0.01~0.5 s-1间分析了操作条件对气相组成以及出口产物质量的影响。挥发组分主要在反应器的前半部分产生,在z>0.4 后气相挥发总量已经很小;乙二醇占气相组成的比例极高,约为90%,而二甘醇的含量极低,只为0.5%左右;各挥发组分的气相摩尔分数随温度、压力、停留时间的变化趋势一致,且受操作条件的影响很小,而当传质系数增大到0.2 s-1后,乙二醇、水和乙醛的气相摩尔分数几乎稳定不变,此时反应已不受传质控制;随反应器温度、真空度、停留时间、传质系数的增加,共聚酯产物的分子量增大,当传质系数大于0.1 s-1后,反应器出口的共聚酯分子量几乎不再变化,此时已不受传质控制,最终产物的分子量可达26000 左右;熔体相中小分子DEG的浓度随反应温度和真空度的增加而降低,随停留时间和传质系数的增加逐渐增大;端羧基和水分与停留时间关系不大,随反应温度升高而增加,随真空度和传质系数的增加逐渐降低。