乙炔加氢串联反应器全周期乙炔转化率最优分配研究

王峥,许锋,罗雄麟

(中国石油大学(北京)信息科学与工程学院自动化系,北京 102249)

引 言

乙炔加氢反应是石化工业中关键的一环,其作用是除去乙烯生产过程中的副产品乙炔杂质,使乙炔在反应器出口处的含量不得超过10-5mol·mol-1[1]。目前Pd 基催化剂[2-5]为乙炔加氢反应最常用的催化剂,其作用是有选择性地使乙炔进行加氢反应转化成乙烯,避免乙炔直接转化成乙烷,且能有效抑制乙烯进行加氢反应转化成乙烷,因此在生产过程中,催化剂活性对反应器的运行、乙烯的产量和质量都有着重要的影响。然而在反应器运行期间,床层内会有聚合物绿油生成,黏附在催化剂上,使得催化剂有效面积变小,活性变差,降低了反应过程中乙烯的选择性,导致乙烯被过度消耗,乙炔不能被及时除去,当无法确保反应器出口处的乙炔气体在生产要求范围内时,需要中断反应,除去黏附在催化剂上的有害物质,反应器运行周期通常为6~10个月[6]。

如今普遍使用的加氢装置是装填有固体催化剂的固定床反应器[7],一般在绝热条件下运行。该反应系统通常有三个固定床,其目的是确保出口乙炔气体被加氢转化到生产要求的范围内,且各床层间有换热器,其目的是降低床层出口温度,保证下一床层中的乙烯选择性。在反应器运行期间,床层入口的温度和入口的氢气流量影响着催化剂的失活速率和反应过程中乙烯的选择性[8]。而在目前的生产过程中,反应器三个床层乙炔转化率比例约为68∶28∶4,乙炔加氢反应大部分在第一床层,且加氢反应放出大量的热,使得第一床层内温度超过最佳反应温度45~80℃[9],导致乙烯选择性下降,过多乙烯被加氢转化成乙烷,乙烯产品产量降低,且床层内温度升高也会加快催化剂的失活速率。因此,通过调整各床层的入口操作条件,合理分配各个床层的乙炔转化率,保证反应器运行时各床层内温度尽可能在最佳反应温度范围内,在此基础上进行操作优化是很有必要的,这可以有效提升乙烯产量。

准确的反应器模型是进行操作优化的关键,目前研究人员所建立的模型中大部分为一维模型,具体分为拟均相模型[10-12]和非均相模型[13]。本课题组在文献[14]中建立了严格的二维非均相模型,相比于一维模型,此模型精度更高,更能表征反应器实际运行时的状态。

反应器经过长期的运转后,床层内的催化剂逐渐失活[15-19]。在目前的生产过程中,研究人员通常采用定期提高入口温度[20]的方法来提高反应器内的乙炔转化率,弥补催化剂失活带来的乙炔转化不完全的问题,但温度升高不仅不利于乙烯选择性提高[21],而且会加快绿油生成的速率,使得催化剂失活的速率变快,因此,在建立催化剂失活模型时应考虑温度对绿油的影响。目前大部分研究人员对失活模型做出表述,Brown 等[22-23]提出的失活模型考虑了催化剂活性受绿油单方面的影响。Aeowjaroenlap等[24]考虑了催化剂失活的过程,用经验的“循环-循环”失活方程来表示。

谢府命等[14]通过机理分析并结合失活动力学原理对催化剂失活模型做出表述,该模型考虑温度和绿油两个主要因素对活性的影响,并建立了考虑催化剂失活的全周期操作优化模型,发现同时优化各个床层入口的温度和加氢量时,优化效果更好。但该优化并未考虑生产过程中各个床层乙炔转化率分配问题,乙烯产量可能还有优化空间,且失活模型中并未考虑温度对绿油累积的影响。

本文首先考虑温度对绿油累积的影响,修正已有的催化剂失活模型,并验证其是否符合实际生产;其次,为解决实际生产过程中第一床层内温升较大的问题,给出两种乙炔转化率分配方案;最后基于严格的反应器动态机理模型,求解在反应器全周期运行过程中不同乙炔转化率分配比例下的操作优化问题,从而给出最优的乙炔转化率分配方案及入口操作条件变化。

1 问题的提出

目前乙炔加氢反应器在实际生产过程中三个床层乙炔转化率比例约为68∶28∶4,乙炔加氢反应大部分在第一床层,加氢反应放出的大量热量使得在反应器运行时第一床层内温度快速升高,可能导致床层内温度高于最佳反应温度范围,致使反应过程中乙烯选择性变差,过多乙烯被消耗转化成乙烷,乙烯产量下降,研究人员在进行常规的全周期操作优化过程中并未考虑此问题。

1.1 乙炔加氢反应器工艺简介

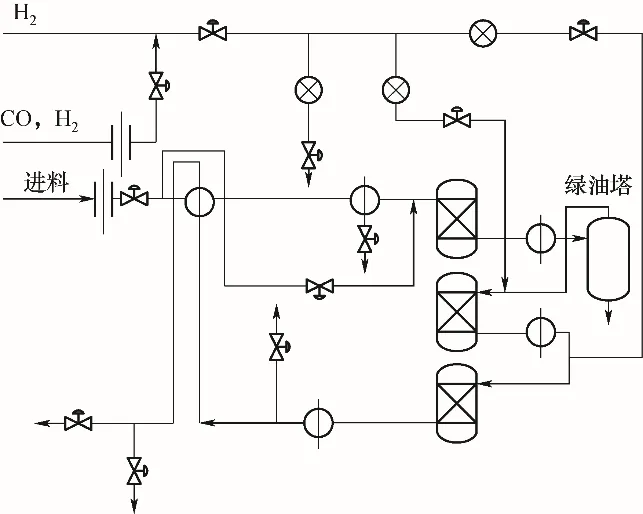

如今普遍使用的加氢装置是装填有固体催化剂的固定床反应器,一般在绝热条件下运行。该反应系统通常有三个固定床,目的是确保出口乙烯质量满足生产要求。图1是乙炔后加氢工艺流程图[7],首先混合气体经换热器调整至适合反应的温度后进入床层1 进行脱炔反应,为确保后面床层中乙烯的选择性,出口气体先经换热器进行降温,再通过绿油塔去除气体中存在的绿油,之后混合气体分别到床层2、床层3除去剩余的乙炔杂质。

图1 乙炔后加氢工艺流程图Fig.1 Process flow chart of acetylene post hydrogenation

1.2 实际生产过程中存在的问题及解决方案

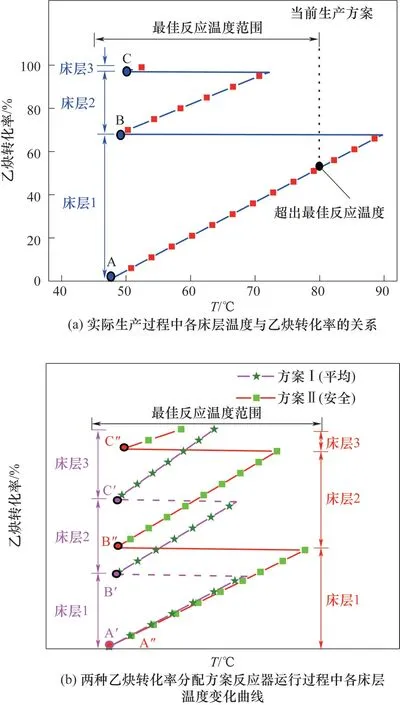

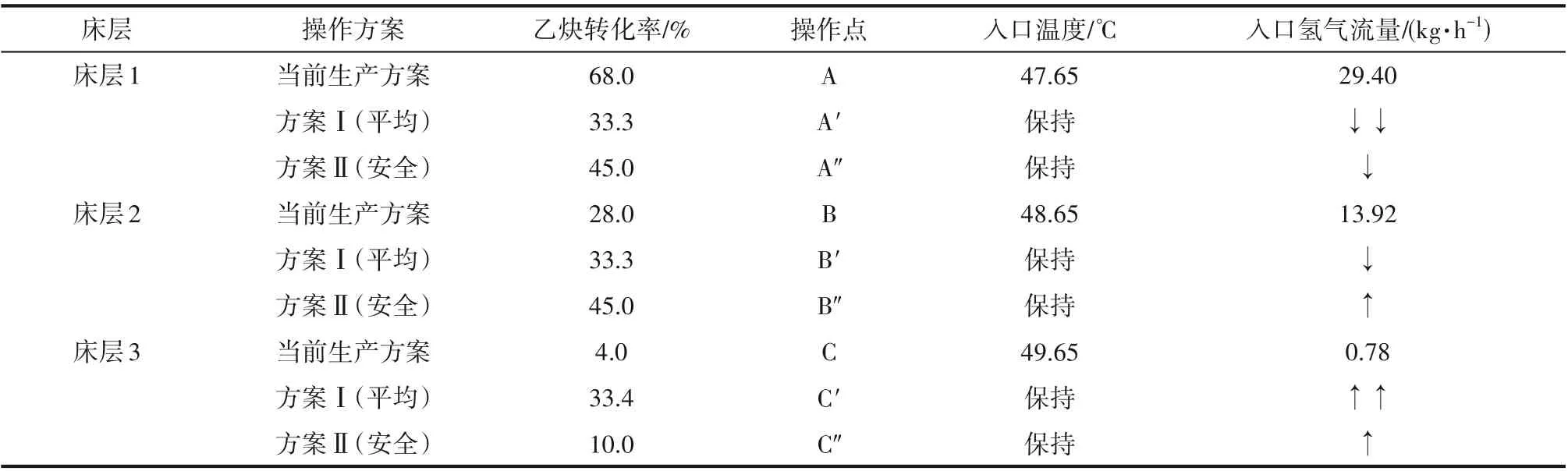

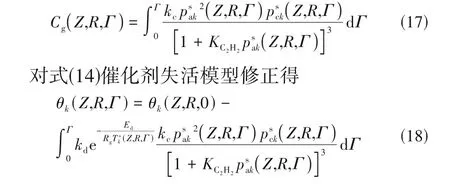

为了探究乙炔加氢反应器在生产过程中可能出现的问题,使用实际生产过程中的入口操作条件进行反应器运行模拟,具体操作条件见表1 中的当前生产方案。反应器运行过程中的各床层内温度与乙炔转化率变化如图2(a)所示,反应器第一床层乙炔转化率约68%,乙炔加氢反应放出大量的热,致使反应器第一床层中后段温度超出最佳反应温度范围,这将导致第一床层内的乙烯选择性降低,过多乙烯转化成乙烷,乙烯产品产量降低。

为了解决实际生产过程中存在的问题,本文拟通过调整反应器各床层入口操作条件,合理分配各床层的乙炔转化率,保证反应器运行过程中各床层内温度尽可能在最佳反应温度范围。根据化学反应工程理论,反应器三个床层乙炔转化率平均分配是最理想的分配方案,因此将三个床层乙炔转化率比例33∶33∶33作为方案Ⅰ,该方案保证反应器运行期间各床层的加氢反应平缓进行,床层内不会存在较大的温升。考虑实际生产过程中的安全性,在反应器运行期间床层1和床层2为反应床层,床层3为保护床层,因此将三个床层乙炔转化率比例45∶45∶10 作为方案Ⅱ,两种方案的各床层入口操作条件具体调整见表1。图2(b)为两种乙炔转化率分配方案在反应器运行过程中各床层内温度变化曲线,通过合理分配反应器各床层乙炔转化率使得各床层内温度都在最佳反应温度范围,保证反应器运行期间三个床层整体的乙烯选择性,有效抑制乙烯被加氢转化成乙烷。

图2 反应器运行过程中各床层温度与乙炔转化率的关系Fig.2 Relationship between bed temperature and acetylene conversion rate during reactor operation

表1 反应器的入口操作条件调整Table 1 Adjustment of reactor inlet operating conditions

文献[14]提出的常规全周期稳态操作优化,并未考虑生产过程中反应器各床层乙炔转化率分配问题,乙烯产量可能还有提升空间。因此,本文通过在常规全周期稳态操作优化模型中添加反应器各床层乙炔转化率约束,建立乙炔转化率分配操作优化模型,并依据方案Ⅰ和方案Ⅱ的乙炔转化率分配比例进行全周期操作优化,保证反应器在全周期运行过程中的乙烯选择性,从而达到提升乙烯产品产量的目的。

2 乙炔加氢反应过程模型及其改进

首先需要建立严格的反应器动态机理模型,以便对乙炔加氢反应器全周期操作优化进行研究,寻找最优的乙炔转化率分配方案及最优的入口操作条件。本节将对本文所应用的乙炔加氢反应过程建模进行说明。

2.1 乙炔加氢反应动力学模型

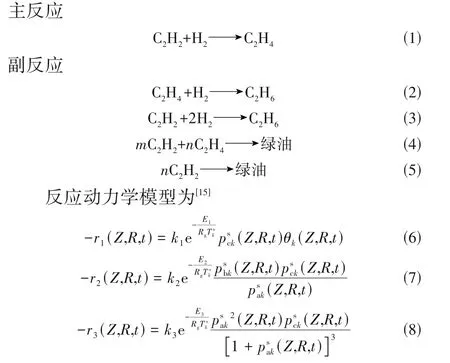

反应器内可能发生的反应为[25]:

式中,r1、r2和r3分别表示乙炔加氢、乙烯加氢和绿油的反应速率;k1、k2和k3为指前因子;E1、E2和E3为反应活化能,J·mol-1;Rg为气体常数,数值为8.314 J·mol-1·K-1;T为温度,K;θ为催化剂活性;p为气体压力,kPa;Z和R分别为反应器轴向无量纲长度和反应器径向无量纲半径[15];t为反应时间,s;下角标k=1,2,3 分别表示第一、第二、第三床层;i=a,b,c 分别表示乙炔、乙烯和氢气;上角标s为固相。

2.2 反应器严格动态机理模型的选用

本文采用的乙炔加氢反应器二维非均相动态机理模型如下。

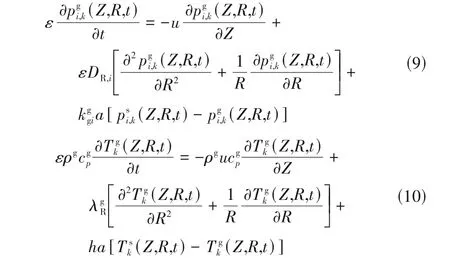

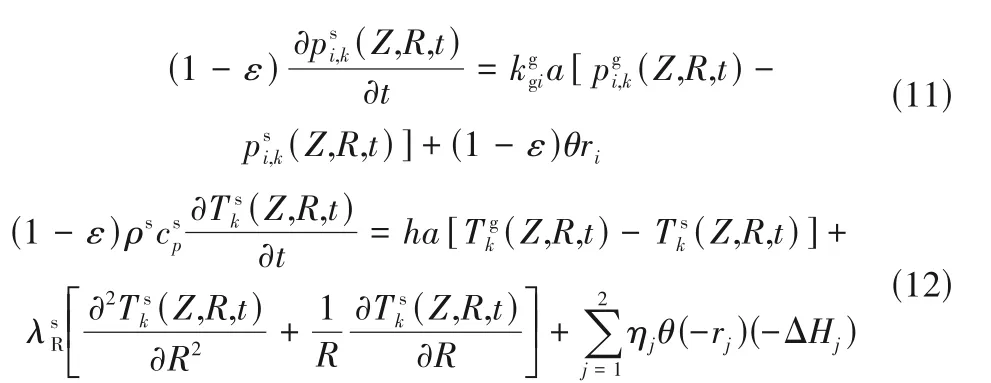

流体相质量和热量衡算[14]

催化剂相质量和热衡算[14]

式中,ε为催化剂孔隙率;u为气体流速,m·s-1;DR为气体扩散系数,m2·s-1;kg为相间传质系数,m·s-1;a为催化剂比表面积,m-1;ρ为平均密度,kg·m-3;cp为比热容,J·kg-1·K-1;λR为热导率,W·m-1·K-1;h为相间传热系数,W·m-2·K-1;η为反应效率因子;ΔH为反应热,J·mol-1;上角标g为气相。

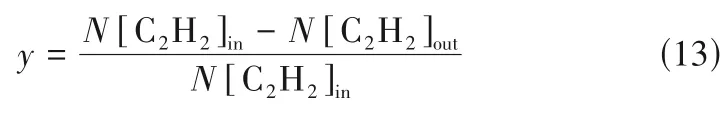

乙炔转化率的计算式如式(13)。

式中,N[C2H2]表示乙炔气体的物质的量,mol;下角标in表示床层入口,out表示床层出口。

2.3 催化剂失活动力学模型的修正

催化剂失活受多种因素影响[26],而对于加氢反应器所应用的催化剂,温度和绿油是影响催化剂活性的两个主要因素。在反应器运转后,床层内会发生低聚反应生成绿油,黏附在催化剂上,使得催化剂有效面积变小,活性变差。而绿油的生成不仅仅与乙炔浓度和氢气浓度有关,当温度升高时,生成绿油的速率也加快,因此绿油的累积应考虑温度的影响。

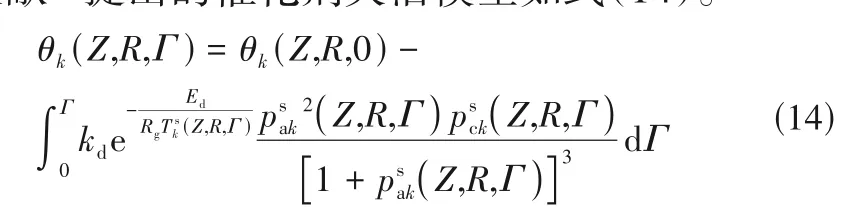

文献[14]提出的催化剂失活模型如式(14)。

式中,kd为催化剂失活常数;Ed为催化剂失活活化能;Γ为慢时变系统的长效时间[27],d,而反应动力学模型和反应器动态机理模型中的t为反应时间,s。本文所做优化为稳态优化,因此t和Γ等效,单位同为d。此失活模型应用积分形式对绿油累积做出表述,但未考虑温度对绿油累积的影响。

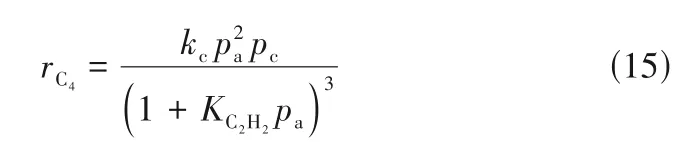

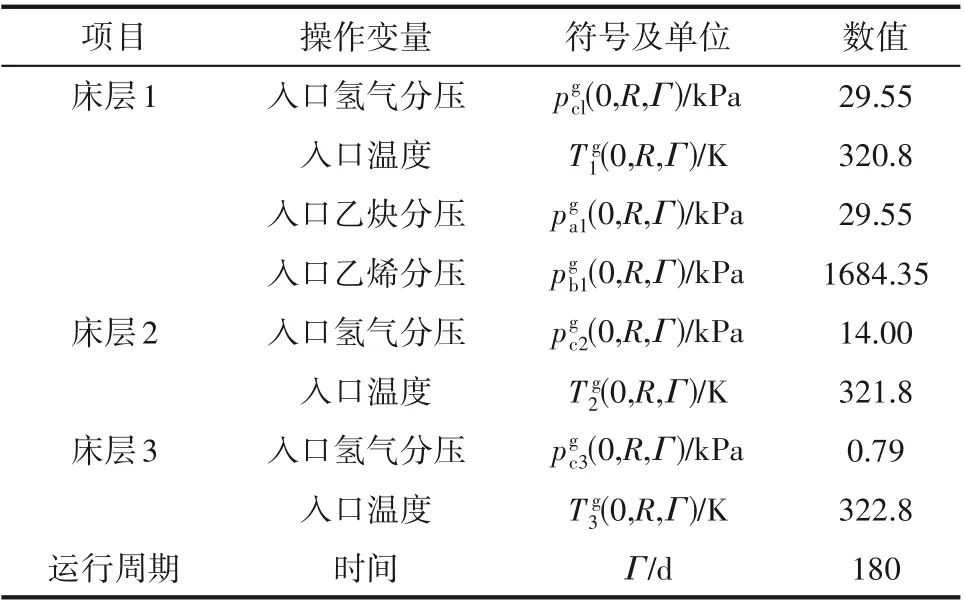

文献[28]通过将实验结果与其他研究人员研究成果相结合,从乙炔-乙烯加氢反应机理推导出C4(绿油)反应速率,如式(15)所示。

式中,rC4为绿油反应速率;kc为绿油生成表观反应速率;KC2H2为乙炔在催化剂表面的吸附速率。根据化学反应工程理论,反应速率和吸附速率与温度有关,温度越高,反应速率与吸附速率越快[26],绿油累积速率也相应加快。因此,将kc、KC2H2分别设定为式(16)的形式。

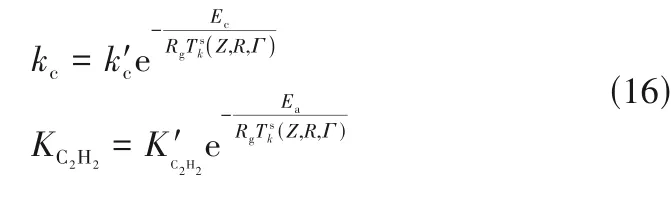

考虑温度对绿油累积浓度影响的表达式如式(17)。

式中,Cg表示绿油累积浓度。修正后的失活模型考虑了温度对绿油累积的影响,在原有的绿油累积表达式基础上增加了两个与温度相关的指前因子。

2.4 模型验证与分析

为验证修正后的催化剂失活模型能否表征实际生产运行情况,通过gPROMS 对本文所应用的反应器模型和修正后的失活模型进行反应器运行模拟180 d。由于修正后的失活模型考虑了温度对绿油累积的影响,因此首先分析入口温度变化时修正因子kc、KC2H2对绿油累积的影响是否符合实际生产,并将修正后的催化剂失活模型与原失活模型的催化剂失活规律进行对比,然后考虑到现如今主要是通过改变各反应床层的加氢量和入口温度对乙炔加氢反应器进行控制和优化[29],因此分析入口温度和入口加氢量变化时对催化剂活性及乙炔转化率的影响。反应器模拟运行的操作条件见表2,运行结果以反应器第一床层为例。

表2 模拟运行的操作条件Table 2 Operational conditions for the simulation run

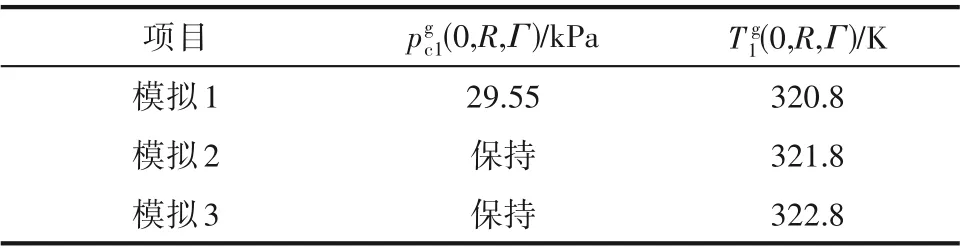

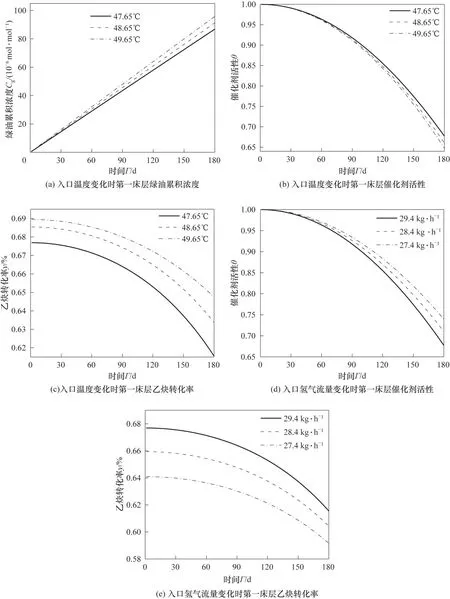

保持入口加氢量不变,改变反应器入口温度初值见表3,修正后的失活模型入口温度变化时系统运行180 d 的第一床层绿油累积浓度如图3(a)所示,当入口温度升高时,生成绿油的副反应速率加剧,绿油累积浓度也升高,说明修正因子kc、KC2H2对绿油累积的影响符合实际生产。

表3 反应器第一床层入口温度变化Table 3 Inlet temperature change of the first reactor bed

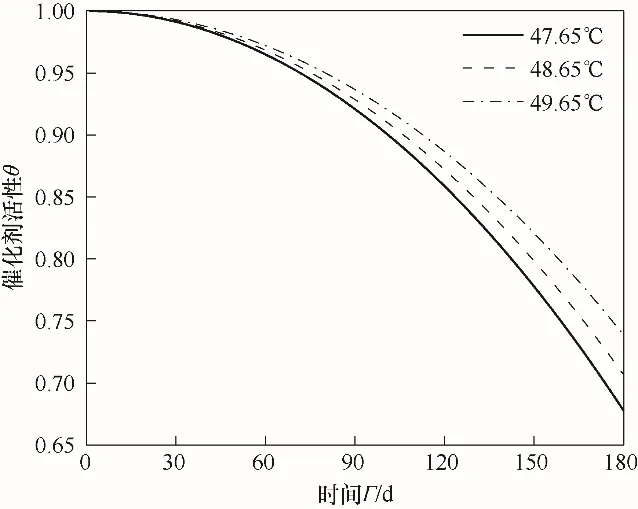

图3(b)和图4 分别为修正后的失活模型和原失活模型入口温度变化系统运行180 d 的第一床层催化剂活性变化,当入口温度升高时,绿油累积浓度越高,催化剂失活速率越快。从图4中可以看出,随着入口温度的升高,原失活模型催化剂失活速率越慢,这与实际不符,而从图3(b)修正后的失活模型系统运行模拟结果可以看出,随着入口温度的升高,催化剂失活速率越快,与实际生产相符合。修正后的失活模型反应器入口温度变化时第一床层的乙炔转化率如图3(c)所示,当入口温度升高时,床层内主副反应加剧,使得乙炔转化率升高。

图3 修正后失活模型180 d的反应器运行模拟Fig.3 180 days reactor run simulation of modified deactivated model

图4 原失活模型入口温度变化系统运行180 d的第一床层催化剂活性Fig.4 First bed catalyst activity of the inlet temperature change system running for 180 days of original deactivated model

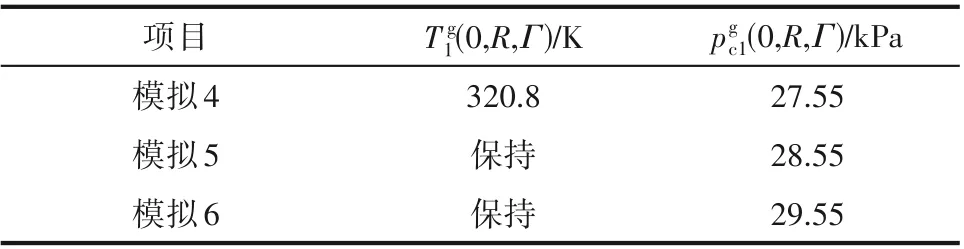

保持反应器入口温度不变,改变反应器入口加氢量初值(表4),修正后的失活模型反应器入口加氢量变化时第一床层催化剂活性变化如图3(d)所示,当入口加氢量升高,加氢反应剧烈,放出大量的热,使得床层内温度升高,绿油累积速率加快,导致催化剂失活变快。修正后的失活模型反应器入口加氢量变化时第一床层乙炔转化率变化如图3(e)所示,依据加氢反应动力学,增加入口加氢量使得床层内主反应乙炔加氢反应加剧,使得乙炔转化率升高。

表4 反应器第一床层入口加氢量变化Table 4 Inlet hydrogen change of the first reactor bed

通过对修正后的失活模型进行反应器模拟分析,结果表明修正后的催化剂失活动力学模型能表征实际生产情况。而从图3(c)、(e)可以看出,在反应器长时间运转过后,入口操作条件不变,乙炔转化率会缓慢降低,这是催化剂失活引起的。

3 乙炔加氢反应器全周期操作优化

3.1 当前生产方案:常规全周期操作优化

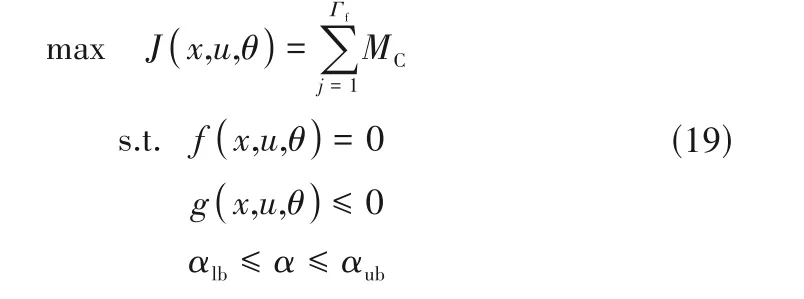

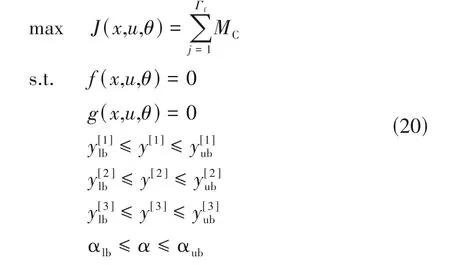

由于在反应器长时间运转后,反应器内的催化剂逐渐失去其活性,这不仅会使过多乙烯被消耗转化成乙烷,乙烯产量下降,而且也会使出口的气体中乙炔含量变高,乙烯产品质量不满足生产要求。而床层入口的温度和入口的氢气流量影响着催化剂的失活速率和乙烯的选择性,因此,文献[14]在考虑催化剂失活的情况下,提出了以最优经济效益为优化目标的全周期操作优化方法。本文则以一个周期内的最大乙烯产品累积产量为优化目标,通过gPROMS 模拟反应器运行并实现与Matlab 的数据传输,利用Matlab 中的优化算法SQP 进行求解,常规全周期优化模型表述如式(19)。

式中各符号解释详见表5、表6。

表5 全周期操作优化模型符号说明Table 5 Symbolic description of full-cycle operation optimization model

常规全周期操作优化是以当前实际生产方案为初始条件进行的,各床层入口加氢量变化如图5(a)所示,为提高第一床层内的乙烯选择性,避免由加氢反应放出大量的热使床层内存在较大的温升,第一床层入口加氢量缓慢下降,第二、第三床层入口加氢量升高,以便除去反应器内未反应的乙炔,保证出口乙烯产品质量。各床层入口温度变化如图5(b)所示,为防止过多乙炔进入第三床层,需升高第一、第二床层入口温度,保证床层的乙炔转化率,而混合气体到第三床层时,乙烯浓度较高,需降低入口温度保证反应过程中的乙烯选择性。图5(c)为各床层出口温度变化,在全周期运行过程中,第一床层入口加氢量的减少使得床层内加氢反应放出的热量变小,第一床层出口温度逐渐降低,但基本都高于80℃,由此推知,反应器第一床层内的温度存在超出最佳反应温度范围的部分,第二床层入口加氢量的增加和入口温度的升高,使得第二床层出口温度持续上升,第三床层入口加氢量增加使得床层内温升变大,而入口温度的降低使得第三床层出口温度无大幅度变化。图5(d)为各床层的乙炔转化率变化,由于反应器入口操作条件的变化,第一床层乙炔转化率降低,第二、第三床层乙炔转化率小幅度上升。

从常规全周期操作优化结果来看,由于大部分乙炔气体在第一床层进行加氢转化,反应放出大量的热使得床层内温度高于最适合乙炔加氢反应的温度范围,乙烯选择性变差,且第一床层温度过高,结合高浓度的乙炔和氢气,使得床层内副反应绿油累积速率加快,催化剂快速失活。通过上述分析,在一个运行周期内的乙烯产量可能还有优化空间,因此,3.2、3.3 节分别对两种反应器各床层乙炔转化率分配方案进行优化。

3.2 方案Ⅰ:全周期乙炔转化率平均分配操作优化

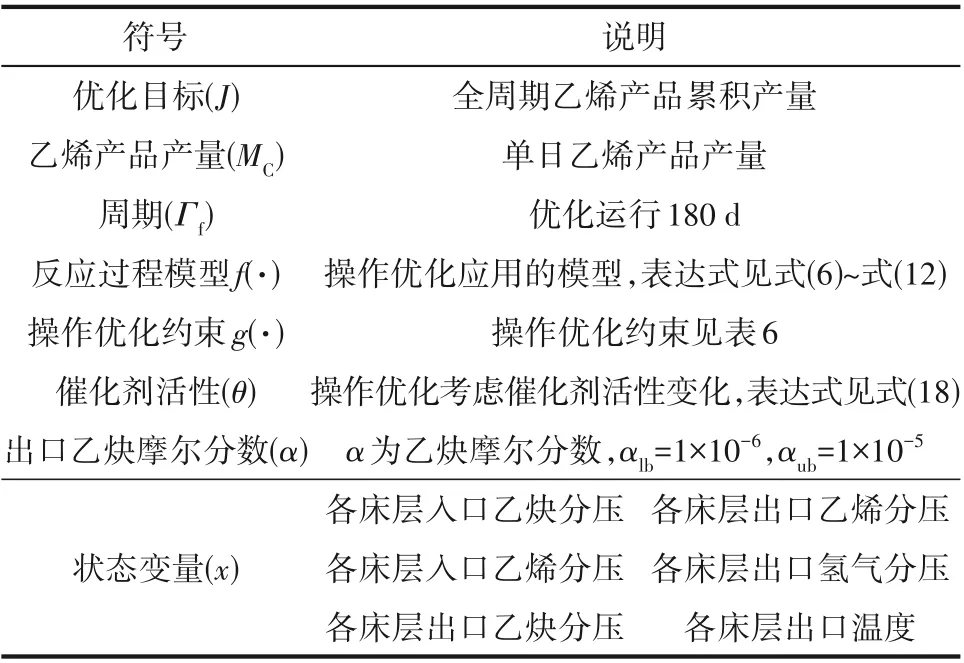

为了保证全周期优化过程中乙炔气体按照既定的乙炔转化率分配方案在各床层进行加氢转化,在常规全周期操作优化模型中添加乙炔转化率约束,提出了反应器全周期乙炔转化率分配操作优化模型。

式中,上角标[1]、[2]、[3]分别表示第一床层、第二床层、第三床层;下角标lb 表示下限值,ub 表示上限值。

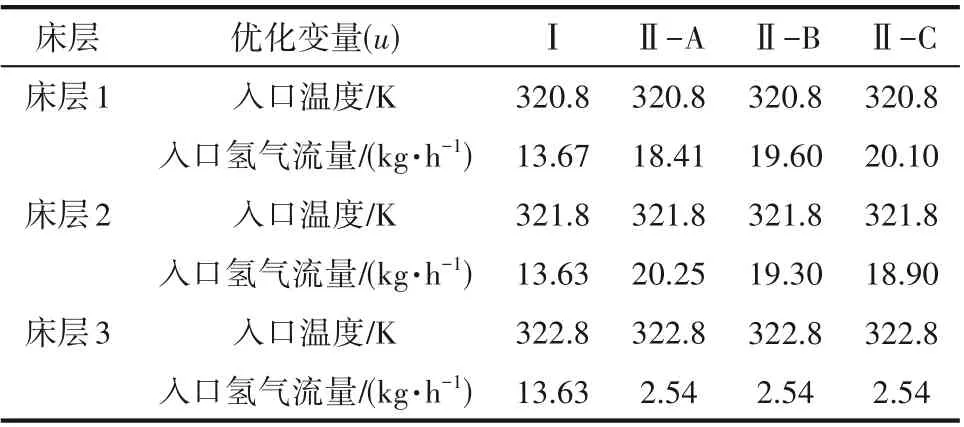

首先对三个床层的乙炔转化率平均分配方案Ⅰ进行全周期操作优化,操作条件初值见表7,乙炔转化率分配约束见表8。为了对比各个方案的乙烯产量,固定优化变量约束不变。

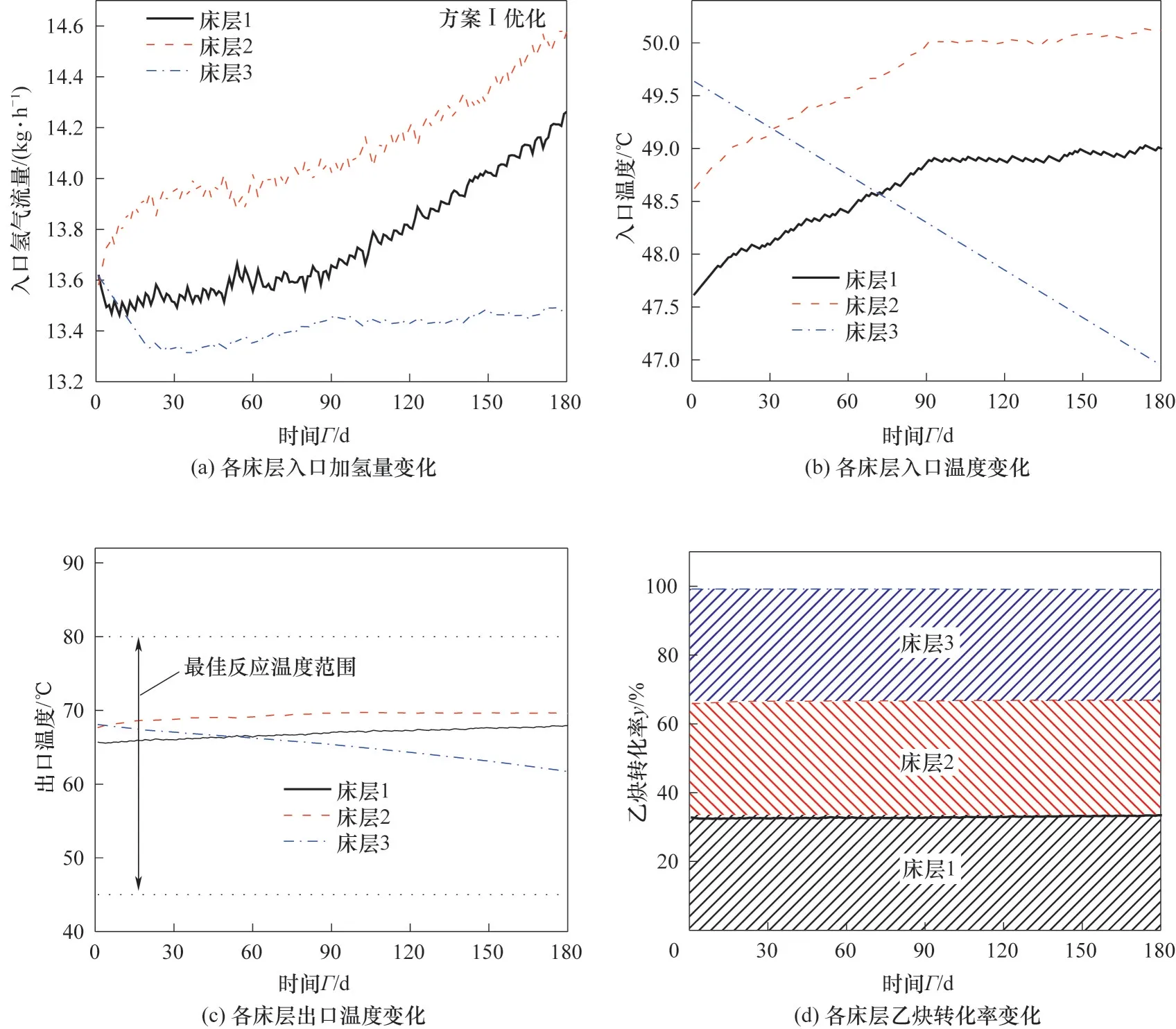

表7 乙炔转化率分配方案入口初值Table 7 Inlet initial value of acetylene conversion rate distribution scheme

方案Ⅰ优化的入口加氢量变化如图6(a)所示,由于第一床层初始入口加氢量大幅度降低,反应器入口乙烯和乙炔摩尔分数大幅度提升。因此,提升第一和第二床层入口加氢量以除去乙炔气体,而通入第三床层的气体中乙烯浓度较高,为提高反应过程中的乙烯选择性同时保证出口乙烯产品质量满足生产要求,在反应初期,降低第三床层入口加氢量,而随着反应持续进行第三床层入口加氢量逐渐趋于平缓。方案Ⅰ优化的入口温度变化如图6(b)所示,反应前期,第一、第二床层内乙炔浓度较高,为保证第一、第二床层的乙炔转化率,入口的温度缓慢升高,同时随着第一、第二床层入口加氢量的增加,加氢反应放热量增大,因此需要使第一、第二床层入口温度逐渐趋于平缓,保证反应过程中的乙烯选择性,而在整个反应过程中,需要降低第三床层入口温度,提升乙烯产品产量。方案Ⅰ优化的出口温度变化如图6(c)所示,由于合理分配了各床层乙炔转化率,反应器各床层出口温度均在乙炔加氢最佳反应温度范围内,且各床层乙炔加氢反应平缓,床层内不会有较大的温升,由此可推知床层内的温度也应在最佳反应温度范围内。方案Ⅰ优化的乙炔转化率变化如图6(d)所示,由于模型中附加了乙炔转化率平均分配约束,使得三个床层的乙炔转化率在全周期运行过程中无明显变化。

图6 全周期乙炔转化率平均分配操作优化Fig.6 Full-cycle operation optimization of average distribution of acetylene conversion rate

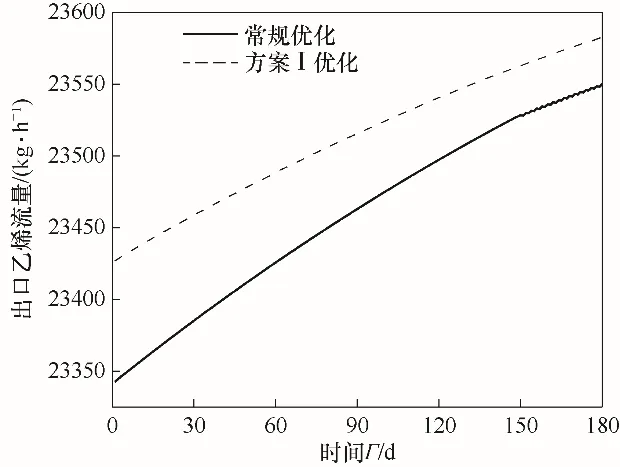

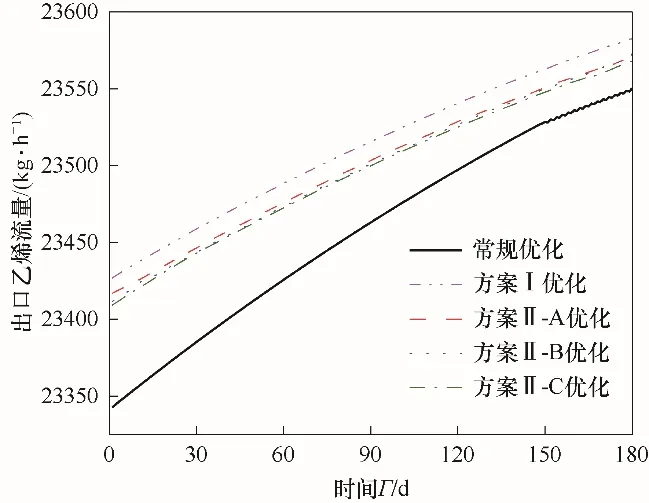

常规操作优化和方案Ⅰ操作优化的反应器出口乙烯质量流量对比如图7,方案Ⅰ全周期操作优化的乙烯产品质量流量在全周期运行过程中一直高于常规全周期操作优化。由此可知,通过调整入口操作条件合理分配反应器各床层乙炔转化率进行全周期操作优化是有必要的,这使得各床层内温度尽可能在乙炔加氢最佳反应温度范围内,保证反应器运行过程中各床层的乙烯选择性,达到提升反应器一个运行周期内的乙烯产品产量的目的。

图7 常规优化和乙炔转化率平均分配方案优化的反应器出口乙烯质量流量Fig.7 Ethylene mass flow at reactor outlet optimized by conventional optimization and acetylene conversion average distribution scheme

3.3 方案Ⅱ:全周期乙炔转化率安全分配操作优化

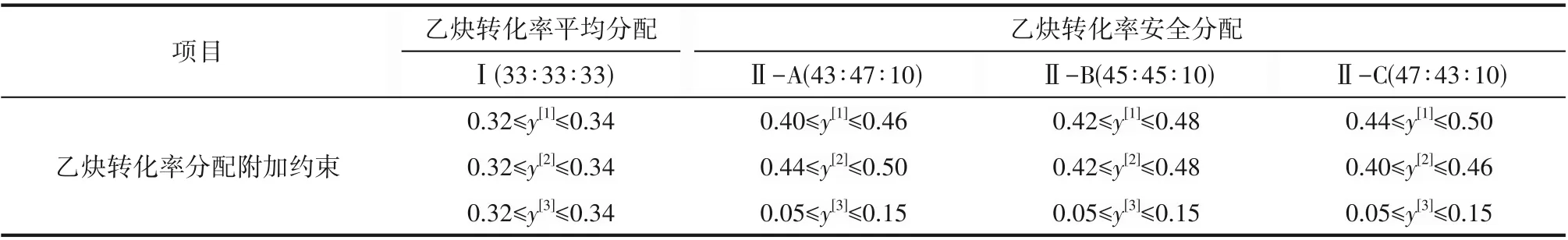

在实际生产过程中,考虑反应过程中的安全性,将大部分乙炔在反应器的第一床层和第二床层进行加氢转化,第三床层作为保护床层来确保出口的乙炔浓度满足工艺要求。而第三床层在实际生产中虽作为保护床层,但也应有少量的乙炔在该床层进行加氢转化,因此本文设定约90%的乙炔平均分配到第一床层和第二床层,约10%的乙炔分配到第三床层进行加氢转化,此乙炔转化率分配不仅考虑了实际生产过程中的安全性,且能有效降低第一床层内乙炔加氢反应放出的热量,确保床层内温度尽可能在乙炔加氢最佳反应温度范围,从而提高反应器运行过程中的乙烯选择性。然后依据正交实验设计的思想,针对乙炔转化率安全分配给出三种乙炔转化率分配方案,将第三床层乙炔转化率固定,方案Ⅱ-A为降低第一床层乙炔转化率,方案Ⅱ-B 为乙炔转化率平均分配,方案Ⅱ-C 为降低第二床层乙炔转化率,具体见表8,入口操作条件初值见表7。对3 种方案分别进行全周期乙炔转化率分配操作优化,找出乙炔转化率安全分配中的最优分配方案,在保证反应器运行过程中安全的前提下更多地提升全周期乙烯产品产量。

表8 乙炔转化率分配方案Table 8 Distribution scheme of acetylene conversion rate

乙炔转化率安全分配全周期操作优化三种方案优化结果无明显差异,因此只选择乙烯产品产量略高的方案Ⅱ-A 优化结果进行分析。方案Ⅱ-A 全周期操作优化的各床层入口加氢量变化见图8(a),反应初期,第一、第二床层入口氢气小范围变化,随后入口加氢量无明显变化,值得注意的是,趋于平缓后第一床层的入口加氢量小于第二床层,这是由于第一床层乙炔浓度较高,适量减少床层入口加氢量可以降低绿油累积速率,减缓催化剂失活速率,第三床层入口加氢量的增加保证了整个反应器内的乙炔转化率,使得出口乙烯质量满足生产要求。方案Ⅱ-A 全周期操作优化的各床层入口温度变化见图8(b),第一、第二床层入口温度持续升高,保证了床层内的乙炔转化率,第三床层入口温度持续降低,在出口乙烯质量满足生产要求的前提下保证床层内的乙烯选择性。方案Ⅱ-A 全周期操作优化的各床层出口温度变化见图8(c),由于大部分乙炔加氢反应在第一、第二床层,反应放出的热量使床层内温升略高,少量乙炔加氢反应在第三床层,床层内温升较小,但三个床层出口温度在全周期运行过程中均在乙炔加氢最佳反应温度范围内,由此可推知床层内的温度也应在最佳反应温度范围附近,全周期乙炔转化率安全分配操作优化保证了反应器运行过程中的乙烯选择性。方案Ⅱ-A 全周期操作优化的各床层乙炔转化率变化见图8(d),由于优化模型中加入了乙炔转化率分配约束,因此,各床层乙炔转化率无明显变化。

图8 全周期乙炔转化率安全分配操作优化Fig.8 Full-cycle operation optimization of safe distribution of acetylene conversion rate

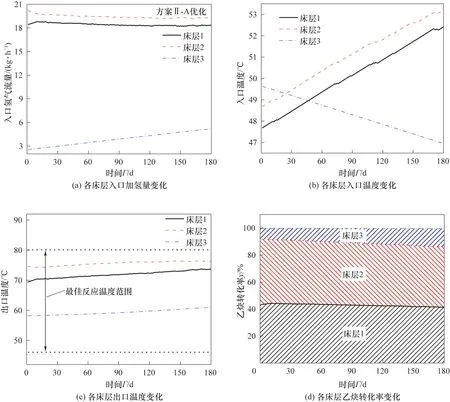

4 结果讨论与分析

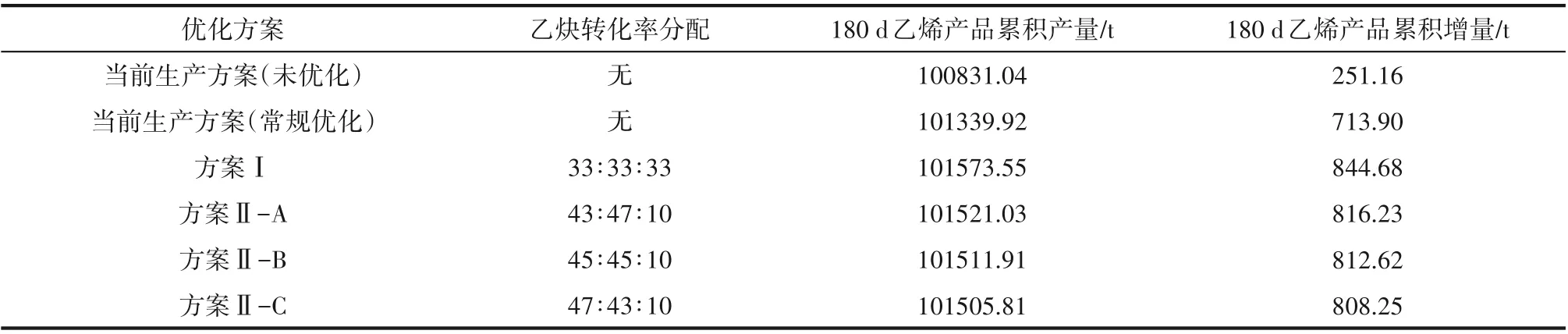

第3 节对几种方案分别进行了全周期操作优化,图9 为各方案全周期操作优化的反应器出口乙烯质量流量,由于反应器出口气体中乙炔浓度超出约束范围,未进行操作优化的当前生产方案运行周期只有90 d,因此未在图9 中示出。从优化结果来看,全周期乙炔转化率平均分配(方案Ⅰ)和乙炔转化率安全分配(方案Ⅱ-A、方案Ⅱ-B、方案Ⅱ-C)操作优化反应器出口乙烯质量流量均高于常规全周期操作优化。因此在反应器长周期运行过程中,合理分配各床层乙炔转化率,保证各床层内的温度尽可能在乙炔加氢最佳反应温度范围内是很有必要的,这将有效提高在反应器运行期间三个床层整体的乙烯选择性,达到提高乙烯产品产量的目的。表9 为180 d 内各方案的乙烯产品累积产量和反应器出口乙烯产品相对反应器入口乙烯产品的累积增量,乙烯产品累积产量和累积增量大小顺序依次为方案Ⅰ>方案Ⅱ-A>方案Ⅱ-B>方案Ⅱ-C>当前生产方案(常规优化)>当前生产方案(未优化)。因此,如果仅考虑一个周期内的乙烯产品产量收益,优先选择乙炔转化率分配比例为33∶33∶33 的方案Ⅰ。但在实际生产过程中,出于对生产安全性的考虑,选择方案Ⅱ-A更为合适,该乙炔转化率分配方案不仅有效提升一个运行周期内的乙烯产品产量,而且能确保在实际生产过程中反应器运行更加安全,因此选择方案Ⅱ-A 各床层乙炔转化率分配比例43∶47∶10 为乙炔加氢反应器全周期乙炔转化率最优分配方案。

图9 各方案优化的出口乙烯质量流量Fig.9 Optimized outlet ethylene mass flow of each scheme

表9 系统运行180 d乙烯累积产品产量Table 9 Cumulative product yield of ethylene on system at 180 days operation

在目前生产过程中,约68%的乙炔进行加氢反应在第一床层,反应放出大量的热使得床层内温度超出最佳反应温度范围,这不仅会使乙烯加氢副反应速率加快,造成乙烯产品产量降低,而且也会使床层内的绿油累积速率加快,催化剂失活变快。而通过合理分配反应器各床层的乙炔转化率,在此基础上进行全周期操作优化,不仅能保证在反应器运行过程中床层内的温度在乙炔加氢最佳反应温度范围内,提升反应器三个床层整体的乙烯选择性,而且能使三个床层整体的催化剂失活速率减慢。值得注意的是,合理分配反应器各床层乙炔转化率,还能减少反应器整体的入口氢气消耗量,使反应器床层内整体的乙烯加氢副反应减少,间接提升反应器床层内的乙烯质量流量,在同时间内有更多的乙烯产品生成,从而达到提升乙烯产量的目的。

5 结 论

当前大部分乙炔加氢反应器在运行过程中未考虑到各床层的乙炔转化率分配,对乙烯产品产量产生较大的影响,而且催化剂失活模型存在精度问题。因此,本文首先考虑了温度对绿油累积的影响,对已有的催化剂失活模型进行修正,并通过gPROMS 对修正后的催化剂失活模型进行反应器运行模拟180 d,分析入口温度和入口氢气流量对乙炔转化率及催化剂活性的影响,然后从化学反应工程理论和实际生产过程中的安全性两个角度出发,给出两种反应器各床层乙炔转化率分配方案,解决了第一床层温升较大的问题,最后建立全周期乙炔转化率分配操作优化模型,对两种乙炔转化率分配方案进行优化,确定反应器三个床层乙炔转化率比例为43∶47∶10 时为乙炔转化率最优分配方案。结果表明,相比于常规优化,考虑乙炔转化率分配的全周期操作优化,乙烯产品产量更高。

符 号 说 明

a——催化剂比表面积,m-1

Cg——绿油累积浓度,mol·mol-1

cp——比热容,J·kg-1·K-1

D——气体扩散系数

d——反应器直径,m

E——反应活化能,J·mol-1

ΔH——反应热,J·mol-1

h——相间传热系数,W·m-2·K-1

k——反应动力学方程指前因子

kg——相间传质系数,m·s-1

N——摩尔流量,mol·s-1

n——反应器总床层数

p——气体压力,kPa

R——反应器无量纲半径

Rg——气体常数,J·mol-1·K-1

r——反应速率,mol·m-3·s-1

T——温度,℃

t——时间,s

y——乙炔转化率

Z——反应器无量纲长度

α——出口乙炔摩尔分数

Γ——长效时间,d

ε——催化剂孔隙率

η——效率因子

θ——催化剂活性

λ——热导率,W·m-1·K-1

ρ——平均密度,kg·m-3

上角标

g——气体

s——固体

下角标

a,b,c——分别表示乙炔、乙烯和氢气

in——床层入口

out——床层出口