铁尾矿砂对微表处混合料耐久性影响研究

邹宗民 苏纪壮 汲 平 王鑫洋 高国华 王业飞

(山东高速集团有限公司建设管理公司1) 济南 250000) (山东高速工程检测有限公司2) 济南 250002)

0 引 言

铁尾矿砂是铁矿石经破碎、筛分、研磨、分级、后重选、浮选或氰化等工艺流程,筛选出铁元素后的剩余产物,其主要矿物成分与公路工程用集料相同[1].但现阶段我国的铁尾矿砂综合利用率较低,主要对其进行堆存处置,造成了极大的资源浪费[2-3].

微表处是我国公路养护技术措施中最常用的手段之一,可以迅速处理沥青路面的松散、坑槽、裂缝等病害,并且工艺简单,能耗小,能够快速恢复交通[4-5].但由于原材料、配合比设计、施工或者气候等原因,微表处极易产生早期破坏,耐久性能达不到预期效果[6].

近年来,国内外学者针对微表处混合料及铁尾矿砂沥青混合料的路用性能的研究取得了一系列的成果.时彦宁[7]采用体积法对掺铁尾矿砂沥青混合料进行配合比设计,验证其路用性能,并铺筑了试验路段.张铁志等[8]在AC-13和AC-16沥青混合料中掺入铁尾矿砂,进行马歇尔试验和劈裂试验,结果表明:混合料各项指标能够满足现行规范要求.Wang等[9]研究了含磁铁尾矿砂(MTs)沥青混合料的路用性能,并在混合料中添加一定量的熟石灰,改善了含磁铁尾矿砂集料与沥青间的黏附性.结果表明:MTs可以代替石灰岩集料广泛应用于沥青路面.郑木莲等[10]通过使用水性环氧树脂改性乳化沥青,提升了乳化沥青与集料间的黏附性及微表处混合料耐久性.庄传仪等[11]通过在微表处混合料中添加橡胶颗粒,提升了微表处混合料内部的黏结力及混合料的耐久性.顾建军等[12]研究了不同湖沥青掺量微表处混合料的拌和时间、黏聚力、抗滑性能,以及抗剥落性能,推荐了微表处混合料的湖沥青适宜掺配比例.

上述研究表明:铁尾矿砂可以应用于沥青混合料中,且通过添加外加剂等方式能够提升沥青混合料的路用性能,但是鲜有研究将铁尾矿砂应用于微表处混合料中.基于此,文中对掺加铁尾矿砂的微表处混合料的耐久性进行系统研究,以验证铁尾矿砂在微表处混合料中应用的可行性.

1 原 材 料

1.1 基质沥青

采用A级70#道路石油沥青室内制备乳化沥青,其技术指标见表1.

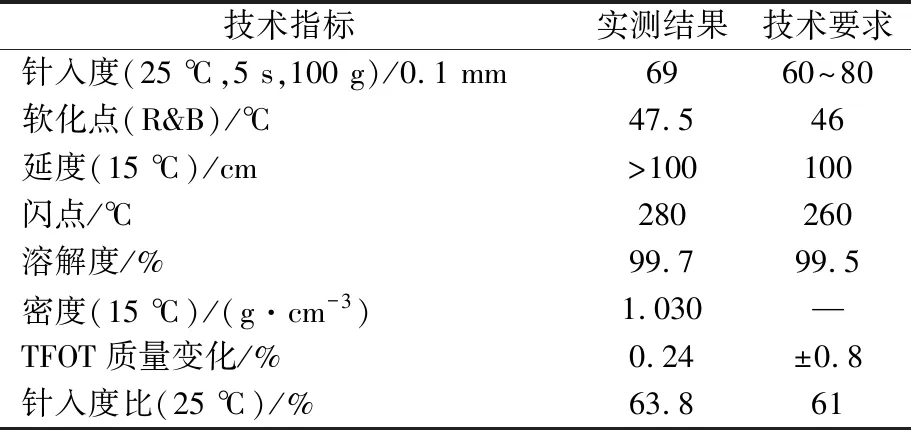

表1 70#基质沥青技术指标及要求

1.2 改性剂

使用SBR、SBS、水性环氧树脂及其固化剂三种胶乳改性剂制备改性乳化沥青,三种胶乳改性剂技术指标见表2.

表2 胶乳改性剂技术指标表

1.3 铁尾矿砂、集料及级配

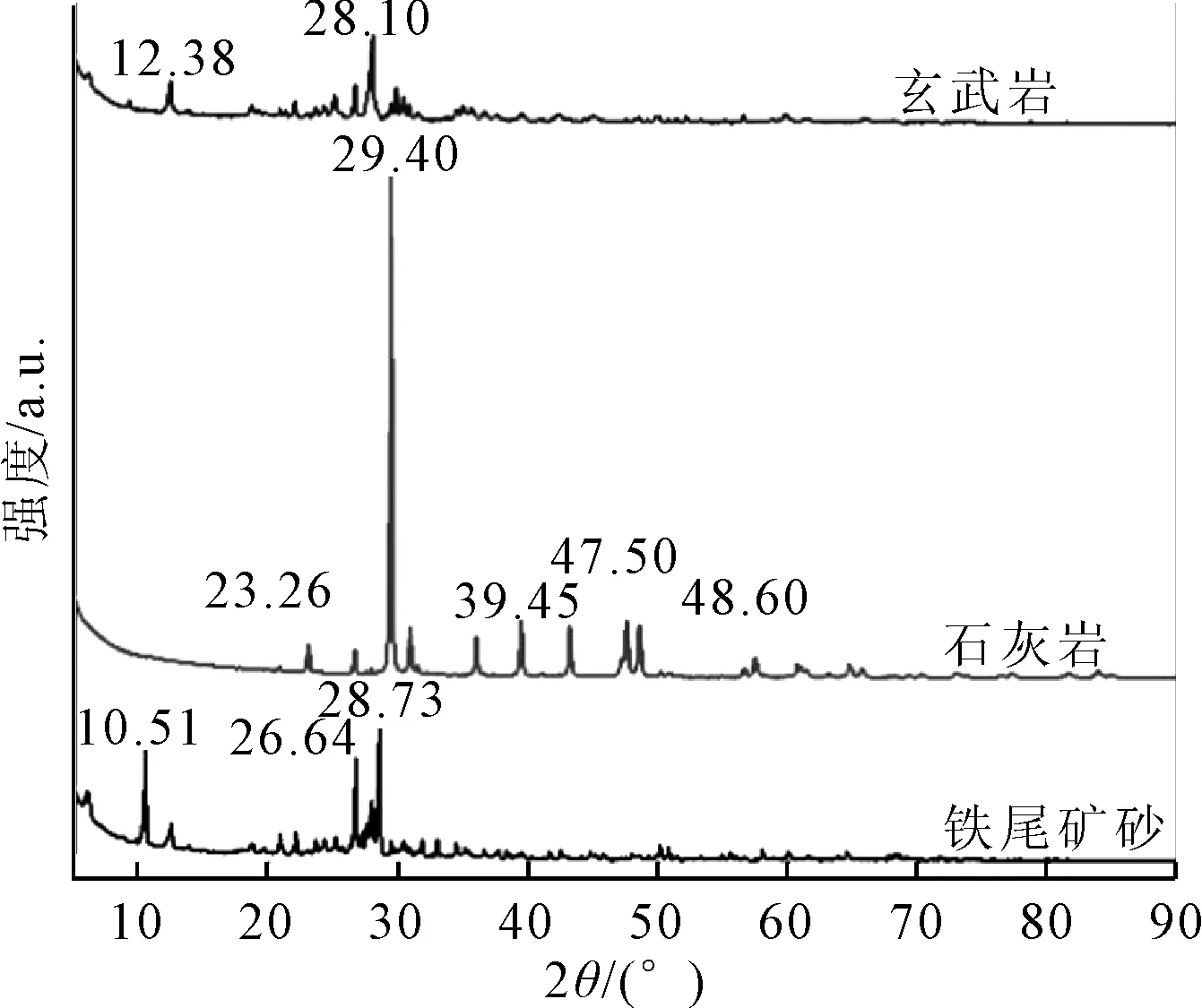

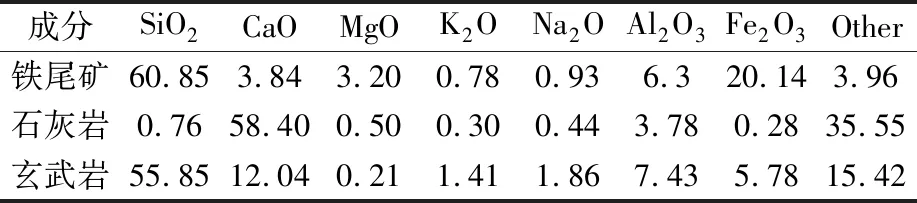

采用铁尾矿砂为临沂市某矿场尾矿生产,砂当量71%,内照射指数0.100,外照射指数0.165,浸出毒性满足国家规范相关要求.集料采用山东某石料厂生产的玄武岩和石灰岩,填料为P·O42.5级水泥,各项技术指标均符合JTG F40—2004《公路沥青路面施工技术规范》的技术要求.使用XRD衍射仪和Zeta电位仪对铁尾矿砂、玄武岩、石灰岩进行矿物成分分析和表面Zeta电位分析,见图1.其矿物成分和表面Zeta电位试验结果见表3~4.混合料采用MS-2及MS-3两种级配,见表5.

图1 不同集料XRD图谱

表3 矿物成分组成表 单位:%

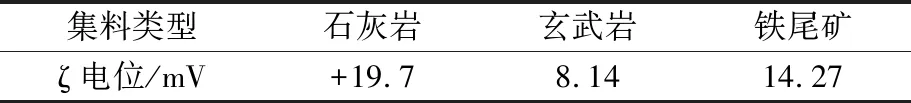

表4 三种矿料Zeta电位试验结果

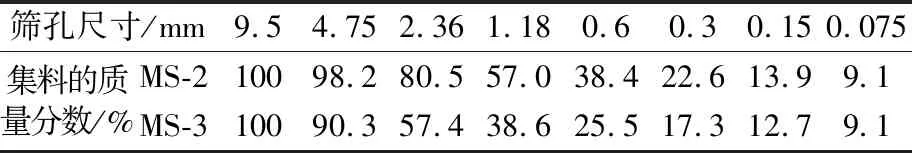

表5 混合料级配

1.4 乳化剂、水

乳化剂为山东滨州某工厂生产的慢裂型阳离子乳化剂,试验用水为济南地区自来水.

2 实 验

2.1 试验方法

通过25 ℃下的负荷车辙试验、浸水24 h和6 d的湿轮磨耗试验、-10 ℃下的半圆弯曲(SCB)试验、浸水条件下的旋转瓶磨耗试验研究微表处混合料的耐久性.负荷车辙试验采用动稳定度作为评价指标,SCB试验采用弯拉强度(RB)和弯拉应变能密度(dW/dV)作为评价指标,湿轮磨耗试验采用磨耗值(WTAT)作为评价指标,旋转瓶磨耗试验采用磨耗损失作为评价指标.

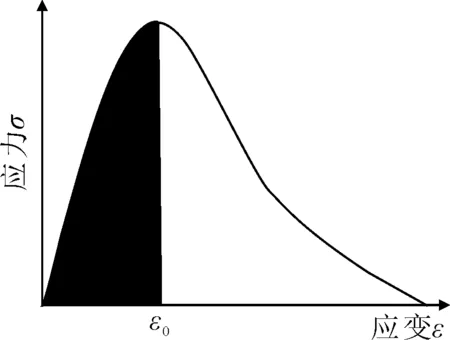

图2 弯曲应变能密度示意图

(1)

σ=A+Bε+Cε2+Dσ3

(2)

式中:A、B、C、D为试验数据拟合得到的常数.

联立式(1)~(2),即可推导出弯曲应变能密度的函数表达式为

(3)

2.2 试验方案

采用SBS改性乳化沥青、SBR改性乳化沥青及水性环氧树脂改性乳化沥青作为胶结料,MS-2和MS-3两种级配,石灰岩、玄武岩两种集料,设计不同铁尾矿砂用量(0~25%)的微表处混合料,为降低试验结果的离散型,对各集料逐级筛分,后分档回配.每组试样三个,取变异系数在15%以内的试验结果均值.

3 试验结果及分析

3.1 负荷车辙试验结果

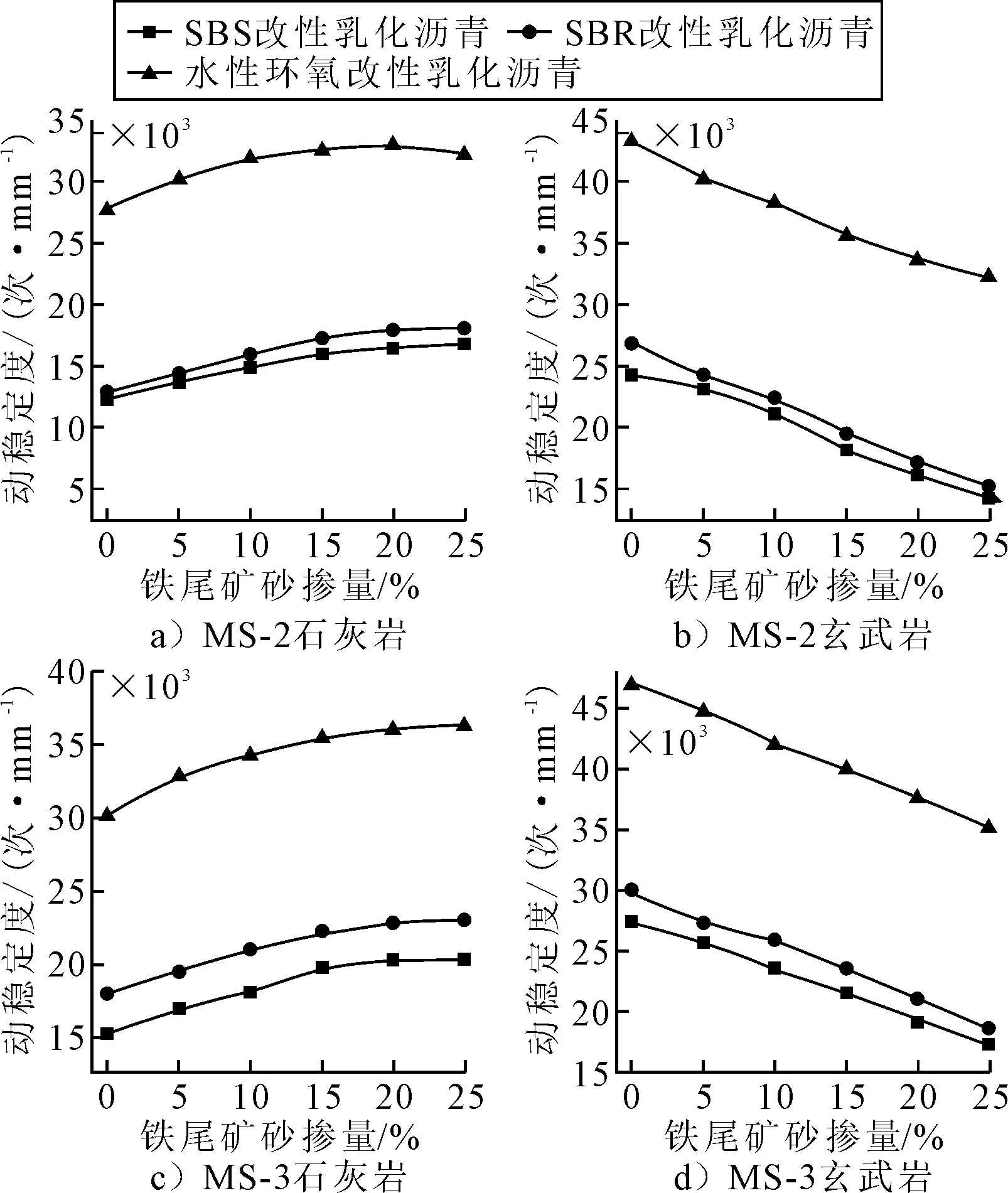

图3为负荷车辙试验结果.

图3 车辙试验结果

由图3可知:

1) 使用石灰岩制备的微表处混合料车辙试样的动稳定度最小,随着铁尾矿砂的加入,试样的动稳定度逐渐增大,但铁尾矿砂用量增至15%后,动稳定度试验结果增加缓慢,当铁尾矿砂用量增至一定量后,混合料的骨架被较细的铁尾矿砂“挤开”,使得混合料的VCA降低,荷载作用下沥青砂浆更易移动,因此表现出动稳定度降低.

2) 玄武岩制备的微表处混合料中加入一定量的铁尾矿砂后,试样的动稳定度逐渐降低,且铁尾矿砂用量越大,动稳定度降低程度越明显.

3) MS-3型微表处混合料较MS-2型混合料的动稳定度更高,其主要原因是MS-3型级配较MS-2型级配更粗,混合料内部能够形成密实骨架结构,荷载作用下集料颗粒几乎不发生移动,因此其动稳定度更高.

4) 沥青类型对动稳定度的影响的大小排序为水性环氧改性乳化沥青>SBR改性乳化沥青>SBS改性乳化沥青,究其原因为环氧沥青固化后能够在混合料内部形成空间骨架结构,固化后的水性环氧树脂改性乳化沥青较SBS和SBR改性乳化沥青的拉伸强度更高,荷载及温度作用下几乎不发生沥青胶浆的流动,因此由其制备的微表处混合料的动稳定度更高.

3.2 湿轮磨耗试验结果

图4~5分别为浸水24 h和浸水6 d试验结果.

图4 1 d湿轮磨耗试验结果

图5 6 d湿轮磨耗试验结果

由图4~5可知:

1) 随着铁尾矿砂用量的增加,由石灰岩制备的微表处混合料的磨耗值(WTAT)逐渐减小,当铁尾矿砂用量增值15%,磨耗值几乎不再发生变化,而玄武岩集料中添加铁尾矿砂后,混合料的WTAT逐渐增大,且铁尾矿砂用量越大,WTAT值越大,产生该现象的原因可能是试验所用乳化沥青为阳离子改性乳化沥青,沥青乳液带正电荷,三种矿料Zeta电位试验结果显示,三种集料表面均带有正电荷,且石灰岩表面电荷量最高,铁尾矿砂次之,玄武岩表面电荷量最小,这使得沥青乳液在集料表面产生了一定的互斥性,进而使得乳化沥青于集料间的黏附性降低,虽然在混合料中添加了一定量的水泥,但是水泥用量较低无法完全裹附于集料颗粒表面,因此表现出石灰岩中添加铁尾矿砂后WTAT逐渐减小,而玄武岩中添加铁尾矿砂后WTAT反而增大.

2) 乳化沥青对WTAT的影响顺序为SBS改性乳化沥青>SBR改性乳化沥青>水性环氧改性乳化沥青,究其原因为水性环氧改性乳化沥青需要在高温下固化,其固化后形成交联网络,沥青砂浆填充与网络内部,能够形成致密骨架结构,外界水分难以进入混合料内部,因此表现出由其制备的微表处混合料的WTAT更小.

3) 采用MS-2型级配制备的微表处沥青混合料的WTAT小于MS-3型级配,其主要原因是MS-3型级配较MS-2型级配更粗,由MS-3型级配制备的微表处混合料试样表面相较于MS-2型级配表面更粗糙,横向荷载作用下,颗粒更易发生剪切移动,因此其WTAT更大.

3.3 半圆弯曲(SCB)试验结果

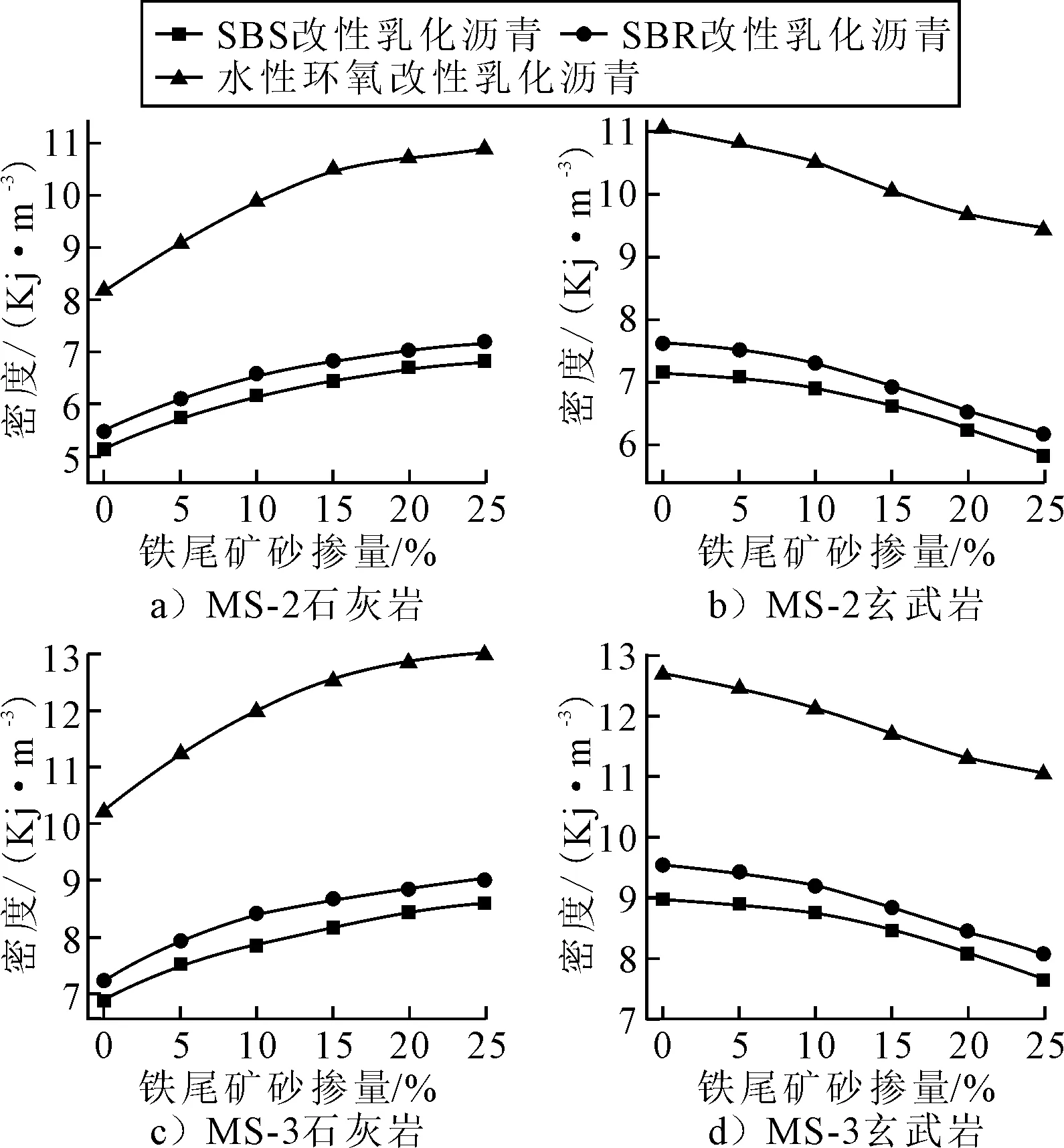

图6~7为铁尾矿掺量对弯拉强度和弯曲应变能密度影响的试验结果.

图6 弯拉强度试验结果

图7 弯拉应变能密度试验结果

由图6~7可知:

1) 在石灰岩集料中添加铁尾矿砂后,微表处混合料的弯拉强度(RB)随着铁尾矿砂用量的增加而逐渐增大,当铁尾矿砂用量达15%时,弯拉强度(RB)几乎不再发生变化,而在玄武岩集料中添加铁尾矿砂后,微表处混合料的RB反而逐渐减小.产生该现象的主要原因可能是乳化沥青与集料间的电荷左右影响了二者间的黏附性,使得沥青与集料间的黏结力降低,进而表现为混合料弯拉强度的差异.

2) 采用MS-3型级配制备微表处混合料的RB大于采用MS-2型级配,其主要原因是MS-3型级配较MS-2型级配中的粗集料更多,能够在混合料内部形成骨架密实结构,因此表现出混合料RB更大.

3.4 旋转瓶磨耗试验结果

图8为旋转瓶磨耗试验结果.

图8 旋转瓶磨耗试验结果

由图8可知:

1) 石灰岩集料中添加一定量的铁尾矿砂能够提高微表处混合料在水中的抗磨耗性能,玄武岩集料中添加铁尾矿砂后混合料的耐磨耗性能有所降低,其主要原因可能是乳化沥青与集料间的电荷左右影响了二者间的黏附性使得水分更易进入沥青与集料的结合部位,因此表现出微表处混合料在浸水后磨耗损失存在较大差别.

2) MS-3型级配较MS-2型级配的磨耗损失更小,该现象的可能原因是,试验过程中使用相同乳化沥青用量的情况下,MS-3型级配较MS-2型级配的沥青膜更厚,使得集料间的黏聚力明显大于后者,因此其磨耗损失更小.③由水性环氧改性乳化沥青制备的微表处混合料的磨耗质量损失明显小于SBS和SBR改性乳化沥青,其原因为水性环氧树脂改性乳化沥青与集料间的粘结力更大,且受浸水影响较小,因此其浸水后的混合料试样磨耗损失更小.

4 结 论

1) 采用石灰岩作为集料时添加一定量的铁尾矿砂能够提高微表处混合料的高温性能、耐磨耗性能、低温性能及水稳定性,但存在最优用量(15%),当铁尾矿砂用量超过最优用量时,继续添加铁尾矿砂,混合料的性能提升不再明显.

2) 玄武岩制备的微表处混合料中添加铁尾矿砂后,混合料的高温性能、低温性能、耐磨耗性能和水稳定性均产生不同程度的下降,且铁尾矿砂用量越大,混合料各项性能指标下降越明显.

3) 水性环氧改性乳化沥青微表处混合料与SBS改性乳化沥青和SBR改性乳化沥青微表处混合料相比有更优异的高温性能、低温性能、耐磨耗性能、水稳定性.

4) 级配对微表处混合料的耐久性有显著影响,采用MS-3型级配时微表处混合料较MS-2型级配的微表处混合料的耐久性更加优异.