连续激光抛光TC4的实验研究

曾俊勇,赵振宇,娄 燕,李 凯,尹 杰,王 超

(1.深圳大学机电与控制工程学院,广东 深圳 518061;2.深圳信息职业技术学院中德机器人学院,广东 深圳 518172)

Ti6Al4V具有耐腐蚀性好、密度小、比强度高和抛光性好等良好的综合性能,广泛应用于生物、航天和其他领域[1],也被称为TC4。TC4被公认为最受欢迎的钛合金产品,几乎占据了当今世界所用钛产品一半的市场份额[2]。在工业领域方面,由于其密度小、耐腐蚀性好,常用于制造喷气发动机压缩机叶片、叶轮、紧固件、支架、管道等。在生物医学领域,由于其良好的生物相容性,常用于制造人工心脏和血液支架等昂贵的医学器械[1,3]。除此之外,钛合金还在石油化工、汽车、造船等领域也有很大的应用。市场对钛合金的需求越来越高,对钛合金表面质量的要求也越来越高,如何提高钛合金表面质量是急需解决的问题。

抛光技术是现代工业领域中重要的表面加工技术,抛光效果的好坏直接影响产品的质量[4]。随着工业技术的快速发展,人们对抛光技术的要求也越来越高,传统的抛光方法有:机械抛光、化学抛光、等离子体抛光等[1,4]。传统的抛光技术需要耗费大量的人力,不仅在抛光过程中需要去除一部分材料,产生浪费,而且可能会对环境造成污染。

相比于传统的抛光技术,近年来,新兴的激光抛光技术逐步走进人们的视野[5]。激光抛光技术是一种选择性的区域抛光技术,可以对选定区域进行快速抛光,降低其表面粗糙度。激光抛光过程是通过振镜将激光器发出来的激光聚焦在材料表面,材料表面吸收激光能量,温度快速增加,达到材料的熔点,形成熔池,熔池在重力和表面张力的作用下流动,随着光斑移动,熔池也会跟随移动。之前熔化形成的熔池重新凝固,使得表面材料重新分配,降低了表面粗糙度和提高了表面光洁度[4,6]。

1 钛合金抛光机理

1.1 表面浅熔融机理(SSM)

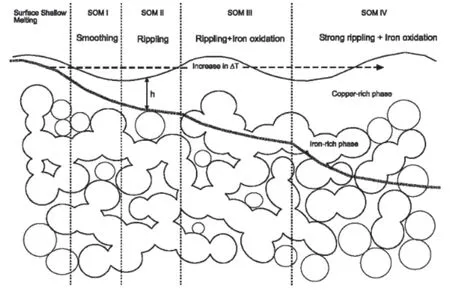

2002年,国外学者Ramos及其团队创造性地提出了激光抛光存在两种抛光机制[7-9]:表面浅熔融(SSM)和表面过熔融(SOM)。图1是表面浅熔融和表面过熔融示意图,在表面浅熔融(SSM)过程中,当作用在材料表面的能量密度超过材料熔点时,会使材料融化,且熔化深度不超过峰谷值,峰区材料在重力和表面张力的作用下会流向谷区,从而达到“熔峰填谷”的效果,使表面变得光滑。随着能量密度增加,熔化深度增加,当熔化深度超过峰谷值后就形成了表面过熔融(SOM)。在SOMⅠ中,由于熔池深度h和温度变化ΔT相对较低,几乎不产生震荡,可以起到光滑表面的效果。随着熔池深度和液体过热的继续增大,当达到SOM Ⅳ后,会在材料表面产生强烈的震荡和铁氧化,使得表面粗糙度变大,甚至会超过初始表面粗糙度值。

图1 表面浅熔融和表面过熔融示意图

2004年,Mai团队首次提出了微熔化的观念[10],研究了激光抛光对304不锈钢表面的表面形貌、硬度、耐腐蚀性能的影响效果。采用内部开发的一维有限差分传热模型模拟出了抛光过程中材料的快速熔化和凝固过程。抛光后的表面粗糙度是75nm,相比于初始表面粗糙度是195nm,降低64%。

2009年,Perry等人利用脉冲激光微抛光技术在空气中抛光经微磨处理的钛合金(Ti6Al4V)样品,观察到抛光表面存在裂纹等缺陷[11-12]。这种缺陷主要是由于表面氧化所引起的。同时,采用脉冲激光微抛光技术抛光镍样品,首次引入临界频率来预测空间频率下的抛光效果。即当熔化持续时间明显长于傅立叶分量的时间常数时,抛光表面的振幅将显著降低。相反,如果熔融时间明显短于时间常数,则傅立叶分量的振幅变化很小。通过建立一维瞬态模型来预测镍样品的最大熔池深度和宽度。当临界频率小于材料的空间频率,表面的粗糙度明显降低。

2012年,Vadali 等人在Perry等人的基础上将一维空间频率的概念扩展至二维空间频率[13]。并且用它来预测脉冲激光微抛光的抛光表面形貌和粗糙度。通过建立二维轴对称传热模型来预测熔池的深度和宽度,分析了熔池表面由表面张力和粘度力产生的阻力会使稳态毛细波发生震荡。预测的表面高度和空间频率和实际的表面高度和空间频率十分吻合。对于650ns的脉冲持续时间来说,最大的熔池熔化持续时间是1164ns,空间频率是115mm-1。同年,Ukar等人通过快速傅里叶变换(FFT),对初始表面形貌空间频谱滤波后获得了抛光表面的形貌,并开发了一种基于物理的表面预测方法,结合了流体流动模型和数值传热模型,可用于准确预测毛细管状态下的抛光表面形貌[14]。

2015年,Wang等人又在Vadali团队的基础上建立了基于热毛细力机制的表面预测模型[15],先采集原始表面粗糙度的数据,利用毛细力机制对未抛光表面进行低通滤波处理,然后引入特征斜率和归一化平均位移创建具有热毛细力流动特征的表面形貌,最后预测抛光后表面粗糙度空间频谱。在x方向上,除了100mm-1和200mm-1这两个点外,热毛细力机制下预测模型空间频率和实际抛光表面空间频率能很好地吻合,而y方向上,热毛细力机制下预测模型空间频率和实际抛光表面空间频率基本一致。

上述的预测模型是一种半经验式的预测模型,仅仅预测了抛光过程中熔池深度和宽度,从而得到抛光表面的临界频率fcr,最后达到预测表面粗糙度的目的。但是这种模型无法模拟出抛光过程中熔池流动的动态演变过程和熔池流动的温度场、速度场的变化情况。需要设计二维、甚至三维的流体动力学仿真模型来模拟熔池流动状态。

2005年,Sim等人对激光融化过程中的轴对称热毛细对流进行了数值研究[16],通过耦合运输方程和边界条件,分析了熔池和自由表面随时间的演化过程。提出由于马朗戈尼对流使得流体从温度高的中心流向温度低的边界,所以稳态下的自由表面会在中心处凹陷,在熔池边缘凸起。

2013年,Ma等人采用有限元的方法,耦合传热和层流建立二维轴对称瞬态模型[17-18]。不仅为温度场和速度场提供了瞬态解,而且预测了自由变形表面上的表面轮廓演化。仿真结果表明,仿真后的熔池深度和凝固后的表面形貌与实际用白光干涉仪观察到的熔池深度和表面形貌吻合。

2017年,Zhang等人也建立了耦合传热和层流的二维轴对称模型,并且研究了毛细力和热毛细力在抛光过程中的作用[19]。仿真结果表明,毛细力在熔融初始阶段占主导地位,主要消除具有大曲率的凹凸表面,而热毛细力在熔融结束阶段起主导作用,主要消除残余表面粗糙度。

2021年,Li等人在Zhang团队的模型基础上,将静止热源模型拓展为移动热源,研究了熔池在移动过程中的表面形貌的演变过程[20]。移动热源向x方向移动,熔池会在表面张力的作用下形成凹坑,冷却阶段凹坑会在毛细力的作用下重新变得光滑,在加热时间到达5.6ms时,可以看到在抛光表面的初始位置和最终位置形成凸起和凹坑,冷却后表面形貌变化不大,并且仿真和实验结果的误差控制在20%以内。

1.2 表面过熔融机理(SOM)

从图1可以看出,在SOMⅠ的抛光过程中,由于输入材料表面的热量较小,表面震荡较小,可以起到光滑表面的效果。随着能量密度的增大,材料表面在短时间内聚集大量的热量,熔池的熔化深度增加。当热量达到材料沸点之后,样品表面一部分材料会蒸发,此时材料表面包含固、液、气三相,同时蒸发的气体会向下产生反作用力,作用在熔池区,熔池在这些力的作用下会产生震荡,可能使表面变得更粗糙。在激光抛光领域,很少有学者利用有限元软件来仿真SOM过程,但是在激光打孔、激光焊接等方面,对SOM的仿真机制研究较多,较为成熟。

2016年,Courtois等人首次耦合传热和层流建立了三维模型来描述激光焊接下的孔洞机制[21]。这个模型使用水平集和液、气界面的动态跟踪来描述大部分已知的从小孔到孔隙形成的现象。结果显示,激光焊接的熔融边界的偏斜角度和模拟的偏斜角度能够很好地吻合。

2018年,Sharma等人考虑到与温度相关的反冲压力、表面张力、马朗戈尼剪切应力的影响,建立了二维数值模型来描述复杂的随时间变化熔体流动过程[22]。实验发现在脉冲初始阶段,反冲压力是导致熔池熔体排除的主要因素。在凝固阶段,表面张力引起的熔体回流会在孔入口处产生阴影。在后期,表面张力引起的拖曳力会限制反冲压力,限制穿透深度,导致大量熔体留在孔内,使熔体重新闭合引起孔堵塞。

2 实验条件及结果

采用波长为1064nm的连续波激光器,实验装置如图2所示,实验材料是100mm×100mm×5mm的钛合金板,钛合金材料的化学成分如表1所示。实验所用的激光功率为150W、160W、170W、180W、190W,扫描速度为20mm/s、25mm/s、30mm/s、35 mm/s、40mm/s,其余参数保持不变。实验参数如表2所示,每次抛光的区域为9mm×9mm,共进行25组实验。

表2 钛合金(Ti6Al4V)抛光实验参数

图2 实验设备

表1 (Ti6Al4V)的主要化学成分

实验结果如表3所示,表格中的ED表示能量密度(Energy Density)。能量密度与功率、扫描速度、光斑直径之间的关系表达式[23]可写为:

表3 钛合金抛光实验

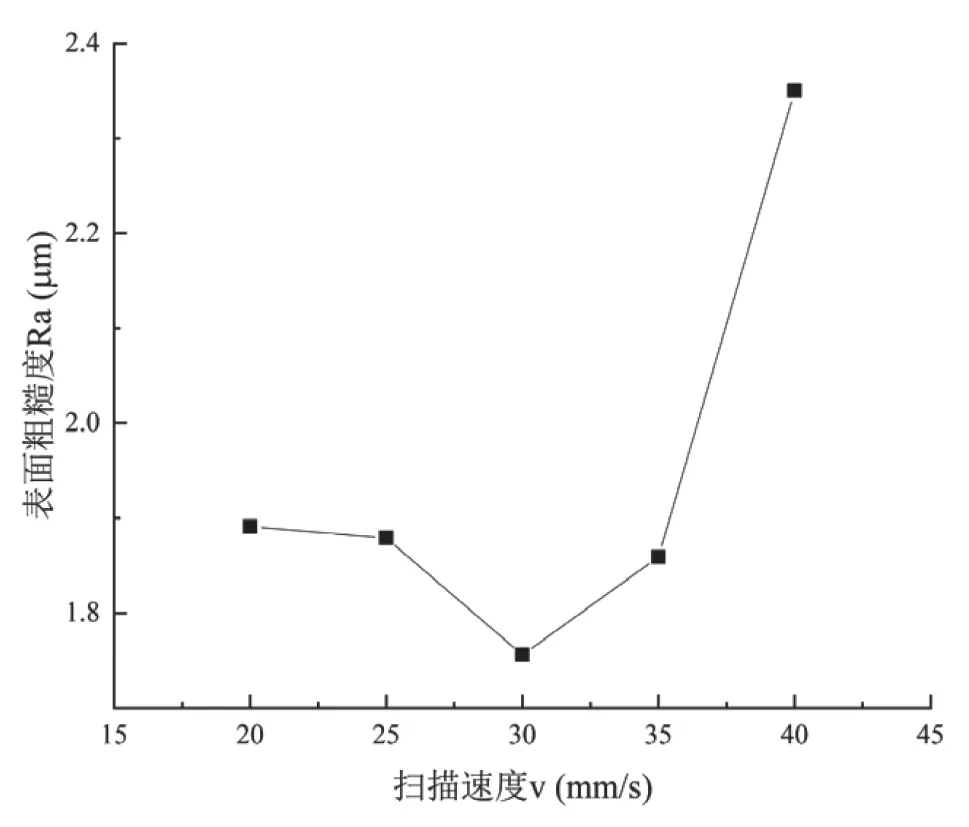

为了更加清晰地描述激光功率和扫描速度对TC4表面粗糙度的影响效果,分析处理实验数据得到图3和图4。图3是扫面速度为30mm/s时,TC4表面粗糙度随激光功率的变化曲线图。结果显示,随着激光功率增大,TC4表面粗糙度逐渐增大,钛合金表面变得越来越粗糙。相比于初始表面粗糙度,激光处理后TC4表面粗糙度有所增大,但还是远低于初始表面粗糙度。图4是激光功率为150W时,扫描速度与TC4表面粗糙度之间的关系曲线,随扫描速度增大,TC4表面粗糙度先降低后增大,大体上成“U型”曲线。并且在扫描速度为30mm/s时,TC4表面粗糙度降低到最低为1.756 μm。

图3 激光功率对表面粗糙度的影响效果

图4 扫描速度对表面粗糙度的影响效果

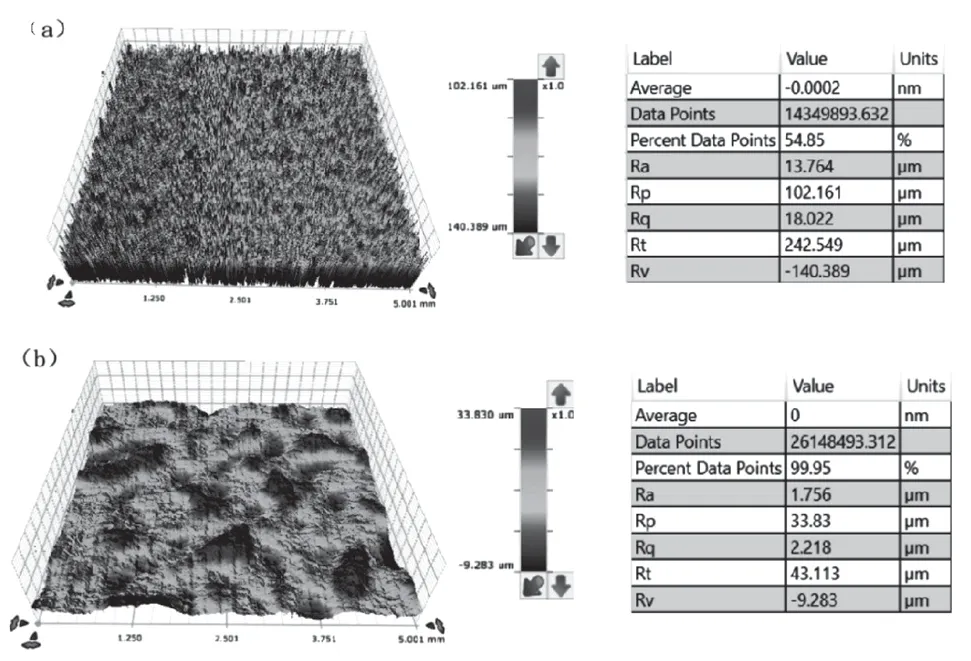

白光干涉仪观察激光抛光前后钛合金表面形貌的结果如图5所示,初始钛合金TC4表面凹凸不平,表面峰谷高度最大达到242.549μm,表面平均粗糙度是13.764μm,经过抛光处理后,钛合金TC4逐渐变得光滑,最大表面峰谷高度降低到了43.113μm,平均表面粗糙度也降低到1.756μm,降低了87.2%,实验结果充分显示,激光抛光参数对抛光后钛合金的表面形貌有很大的影响。选择最优激光抛光参数组合可以有效地降低激光抛光后钛合金表面的平均粗糙度。

图5 激光抛光Ti6Al4V表面形貌(a)抛光前 (b)抛光后

3 结论

本文重点描述了激光抛光中的两种抛光机制:表面浅熔融(SSM)和表面过熔融(SOM)。从一维空间频率预测熔池深度和表面形貌到二维空间频率,从耦合传热和层流的静止的二维瞬态模型到移动的二维瞬态模型,再到研究激光焊接下空洞机制形成的三维模型,综述了激光抛光钛合金机理的发展研究,并且进行了单因素实验和白光干涉实验。实验结果显示,激光抛光TC4钛合金后表面粗糙度由13.764 μm降低到1.756 μm,降低了87.2%。