齿轮故障建模与分析

李栋王晨

(常州信息职业技术学院智能装备学院,江苏 常州 213164)

0 引言

齿轮是传动装置中典型的零部件。由于工作环境的原因,齿轮长期处于冲击载荷的作用下运转,连续运行后会出现如轮齿磨损、点蚀、断齿等故障。而齿轮作为核心零件,一旦出现故障将使整个传动装置失效,造成安全隐患和经济损失,严重影响生产,因此需要及时发现并排除齿轮的故障。齿轮故障诊断研究一直是设备故障诊断领域的研究热点,常用的方法是获取齿轮运转时的振动信号,对其进行信号处理并加以诊断,但该方法往往受到故障数据难以获取的制约,缺少准确可靠的评判依据。本研究依托虚拟样机技术,建立齿轮及故障齿轮的虚拟样机模型,通过仿真手段捕捉齿轮啮合过程中的脉冲信号,可以为实时监控齿轮故障状态提供评判依据,从而有效避免齿轮故障带来的停机影响。

1 三维建模

随着生产力水平的不断提升,产品越来越向着高效、创新、保质的方向发展。在此背景下,虚拟样机技术应运而生,主要用于产品的可靠性分析过程中。随着CAD、CAE技术的进步,研究人员越来越多地通过计算机三维软件进行产品设计,并且通过仿真、实验等多种手段分析产品的各项性能,对产品进行不断优化和改进,大大提高了设计效率。

虚拟样机技术需要借助CAD软件完成设计环节。在本研究中,首先需要在建模软件中建立齿轮的三维模型,这也为后续的仿真分析奠定重要的基础。在本研究中,针对齿轮的建模在三维建模软件SolidWorks中完成。该软件功能强大,可以对齿轮进行参数化建模,提高了建模效率。绘制完成的齿轮模型如图1所示。

图1 完整啮合齿轮

2 齿轮的失效形式

齿轮在运行过程中,由于加工误差、装配不当以及工作环境等因素的影响,难免会出现失效的问题。常见的失效形式如下。

2.1 轮齿折断

齿轮在啮合传动的过程中,每个啮合的齿可简化为悬臂梁结构,主要承受弯曲载荷。因此轮齿在受载荷作用时,其齿根部位所受的弯矩最大。同时如果存在应力集中,齿根部位很可能会发生折断,造成轮齿断裂失效,如图2所示。在齿轮传动中,一旦出现轮齿折断就意味着传动失败,因此轮齿折断失效对齿轮传动的影响是巨大的。

图2 断齿齿轮

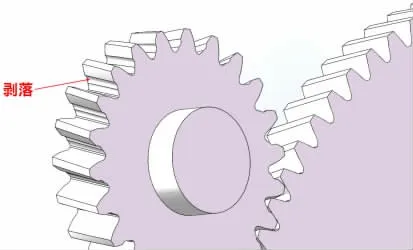

2.2 齿面点蚀和剥落

齿轮在啮合传动过程中会受到脉动载荷的作用,使轮齿表面产生相互作用力。这种作用力会使润滑油进入齿轮表面的细小裂纹,从而促使裂纹扩展,并且会使齿面金属剥落,形成细小的凹坑,称为点蚀。齿面金属剥落如图3所示。

图3 齿轮剥落

2.3 齿面胶合

在高速重载的工作条件下,如果散热不好,会使齿轮齿面瞬时温度很高,从而两齿产生粘焊。当轮齿脱离啮合时,粘焊在一起的轮齿又被强行分开,这会对轮齿产生强烈的磨损,称为胶合。

2.4 齿面磨损

齿轮在传动过程中,接触的齿面之间会产生一定的相对滑动,这种滑动摩擦会使轮齿产生磨损。当磨损严重时,会使轮齿的齿廓形状破坏,造成传动时的冲击和不平稳,严重时会因轮齿被磨薄而发生断齿。

2.5 塑性变形

齿轮的塑性变形一般会发生在没有经过硬化处理的软齿面齿轮。当齿轮工作在频繁启动的场合,或是瞬时严重过载的情况下,齿面局部会发生塑形变形,无法恢复,这就破坏了齿轮原来的齿形,造成传动的失效。

3 故障仿真分析(以齿轮剥落为例)

齿轮的振动分析可以将齿轮的轮齿看作弹簧,整个齿轮就作为一个振动系统。齿轮的振动为自激振动,振动的来源由两部分组成:一部分是常规振动,其来源与齿轮本身的误差和故障没有关系;另一部分的振动则与齿轮本身的啮合刚度以及齿轮存在的故障有关。因此振动信号中包含着重要的用于诊断的数据,因此可以采用仿真方法对其进行模拟。

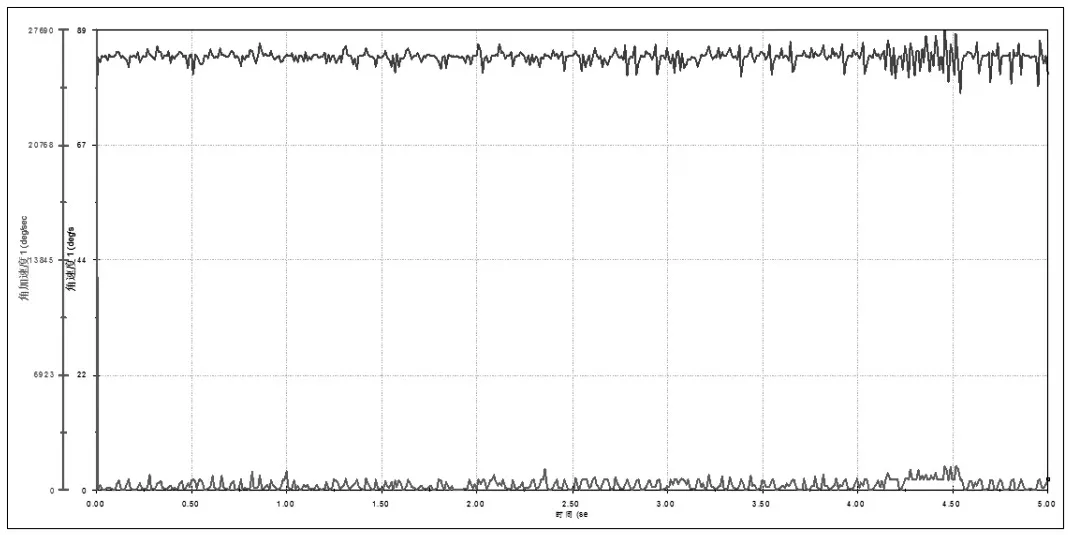

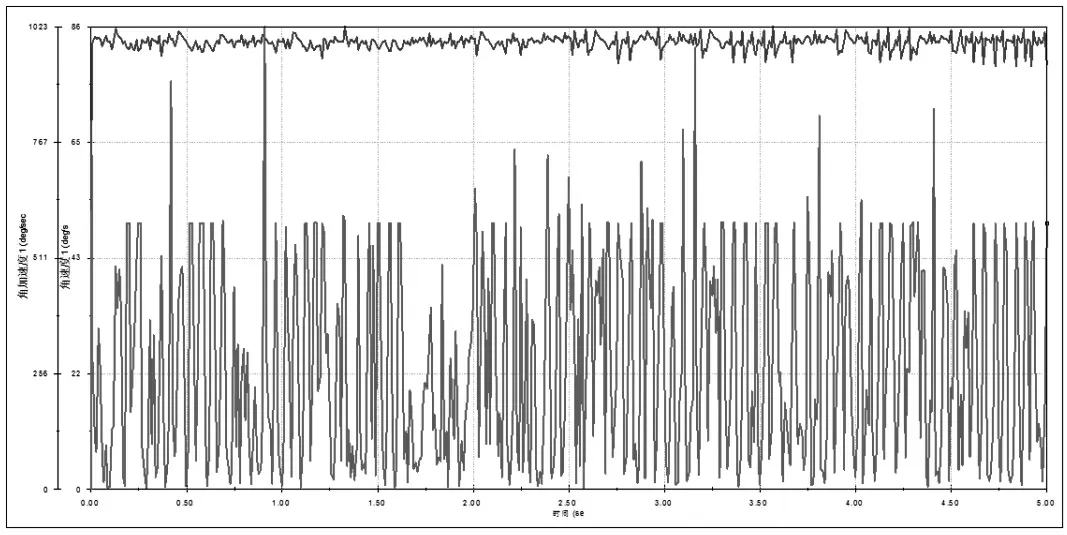

在仿真软件中对故障齿轮进行仿真分析,为了适应齿轮结构在线故障诊断的要求,需要对齿轮的动载荷进行分析,这里对齿轮啮合过程中的反作用力以及角速度、角加速度进行分析。正常齿轮和剥落故障的齿轮啮合时的反作用力曲线图分别如图4和图5所示。对比可以看出,发生剥落故障后,轮齿的反作用力曲线呈现较大的脉冲波动,此时啮合的两齿受力不均匀,变化明显。

图4 正常啮合齿轮反作用力曲线图

图5 剥落后齿轮反作用力曲线图

同时,对齿轮的角速度和角加速度进行仿真,结果如图6和图7所示。通过对比可以看出,正常齿轮的角速度和角加速信号都很平稳,而剥落齿轮的角加速度信号脉冲幅度较大,变化明显。因此可以通过监测这些变化明显的信号将齿轮故障识别出来。

图6 正常啮合齿轮角速度及角加速度曲线图

图7 剥落后齿轮角速度及角加速度曲线图

4 结语

本文采用虚拟样机技术,在三维建模软件中建立了齿轮模型,并且通过人为添加故障对齿轮进行故障模拟,并以剥落故障的齿轮为例进行了仿真分析,得到齿轮动态过程中的反作用力和角速度、角加速度信号,通过对比正常齿轮和故障齿轮的仿真信号得到用于齿轮诊断的评判依据。该方法可进一步应用于现场齿轮零件的健康维护,保障传动装置的安全可靠高效运行。