秦山核电主泵去污工艺阐述及改进

王 鹏 周辰昊

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

核电站反应堆主冷却剂循环泵(以下简称“主泵”)水力组件是主泵设备辐射剂量率最高的部件,由于长期运行在高温、高压、高辐射的主系统冷却介质中,其表面不可避免地附着了一层由金属氧化物和其他杂质组成的活化腐蚀产物。其形成的辐射剂量率往往超过100 mSv/h。由于核电站一般在每8~10年会对主泵进行一次全面的解体检查,其中就包括剂量率最高的主泵水力组件,为控制检修人员受照射剂量,降低主泵检修的集体剂量,会对主泵水力组件进行去污。而目前在核电系统中主要使用的去污方式有化学—超声去污、化学去污,也有部分机组使用单纯超声去污。田湾核电站就进行过超声去污、化学去污、化学—超声去污,并进行了比较,可以明显发现化学—超声去污效果最好,化学去污效果只微弱低于化学—超声去污,而单纯超声去污的效果最差。考虑主要原因是超声去污只是去除表面松散污染,无法达到化学去污的剥离金属氧化层,去除活化腐蚀产物的效果。

本文依据秦山核电一厂118大修主泵水力组件的去污工作,对化学—超声去污工艺流程进行全流程研究,对化学—超声去污工作中一些关键细节进行分析。

1 去污系统

1.1 设备介绍

反应堆冷却剂泵内构件的去污系统由秦山核电有限公司设计,包括以下组件:

集成的主泵超声波去污箱。

50 m/h的循环水泵,以及串联的50 kW电加热器,为去污箱保证水循环以及维持温度。

两个容量为1.5 m化学去污剂补给罐。采用注入补给罐中的蒸汽加热,为去污箱提供溶解好的化学试剂。

一个溶剂加热水箱,容积约为2.5 m。热水箱采用蒸汽加热,为去污箱提供加热后的除盐水。

一个冷水储水箱,容积约为13 m,负责为加热水箱、补给罐补充除盐水。

带有再循环泵和加热器的去污箱在插入内构件的情况下容积为2.5 m,并和热水箱一样通过墙壁与其他组件隔开。所有组件都采用不锈钢硬管连接。

1.2 设备改进

根据主泵去污系统在2005年R8大修中提出的建议进行改造。

1.2.1 取样管线位置迁移

原有取样管线取样时,循环水泵必须停运,通过重力使去污液流进取样管线。在循环水泵与电加热器之间加装新的取样管线,改进后在不关闭循环泵的情况下可进行取样。

1.2.2 加装排水窥视镜

在去污箱排水管上安装窥视镜,以方便判断确认去污箱排空。

1.2.3 去污箱安装环形喷水

在去污箱进水管(来自溶剂加热箱)上增加环形喷水,以便化学试剂在去污过程中喷射主泵水力组件法兰下表面。以达到对法兰下表面的去污。但在后期实践过程中发现,环形喷水管应加装在循环水进水管上,以达到原设想的去污循环过程中会主泵法兰下表面去污的效果。

1.2.4 循环进水管向下延伸

循环进水管(来自溶剂循环泵)向去污箱底部延伸并在侧边开数个出水口,使溶液以一定的压力喷射到水力组件侧边,同时增加去污装置内溶液的流动,使反应更加充分。

2 去污工艺

2.1 工艺选择

秦山核电站一厂共有两台德国KSB公司的主泵,曾进行过两次主泵水力组件去污,按照一厂现有的主泵去污设备,使用NP CORD去污工艺,该工艺非常适合用于溶解和去除压水堆主回路在运行过程中形成的氧化膜。

2.2 去污流程

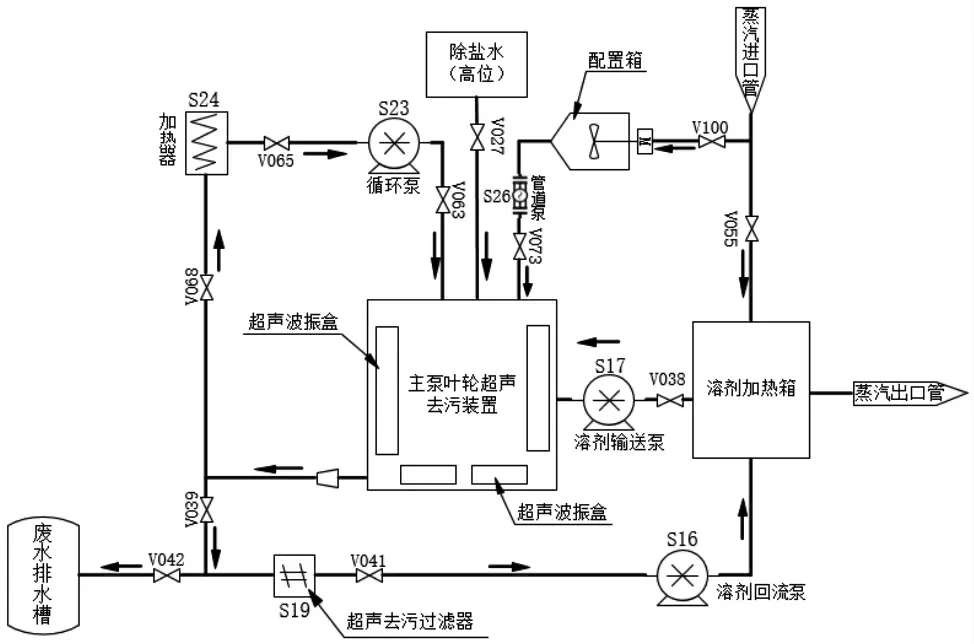

NP CORD是一种稀释化学去污工艺,主要包含高锰酸钾、硝酸、草酸,在预氧化和去污过程中浓度约为2 000 ppm。该工艺的设计目的是在应用过程中,在溶液中保留所有化学过程产生的阳离子以及溶解的腐蚀物。该工艺的控制温度为93℃±2℃。一个工艺循环由两个过程组成,即预氧化,以及还原去污过程。为达到理想的剂量率水平,通常需要进行三个工艺循环。每次去污循环结束后,去污系统将被排干,污水会被收集到中间废物储存罐,然后使用去离子水冲洗去污设备。如果去离子水传导率下降到小于80 s/cm,则认为两个循环间的清洗完成。最后去污循环结束后(通常为第三个循环),排空去污废液,加入过氧化氢进行钝化处理,当传导率达到一个电厂可接受的水平时,即可终止清洗,如图1所示。

图1 主泵水力组件去污系统流程

2.3 化学成分和加药流程

NP CORD®工艺需要以下浓度的化学品:

预氧化过程:630 mg/L浓度的高锰酸钾(KMnO)和760 mg/L浓度的硝酸(HNO65%)

还原反应过程/去污:4 600 mg/L浓度的草酸二水合物(CHO*2HO)

钝化处理:3 ml/L浓度的过氧化氢30%(HO)

2.3.1 预氧化

对于压水堆中的氧化层,铬元素往往是三价铬状态。这种铬是非常难以溶解的,因此在化学去污的预氧化过程中将其氧化为可溶的铬酸盐(铬+6)。使用酸性高锰酸盐来对铬进行氧化反应的过程如下:

CrO+KMnO→KCrO+MnO+HO

以上反应仅能够氧化表层的铬,该反应无法渗透到表层以下。因此,为了能够最大限度地去污,需要进行多次铬溶解过程。

加药操作如下:

将一定量的去离子水加入配置罐中(约100升以溶解KMnO4)

将水加热至大约70℃并保温;

按要求的量加入高锰酸钾(650 g/m);

启动搅拌泵,搅拌高锰酸钾溶液,至少30 min;

停止加温;

再将要求所需的硝酸添加到配置罐中(相当于760 ppm);

将预氧化溶液注入至去污系统中,并用去离子水冲洗配制罐。

2.3.2 还原/去污

将高锰酸钾还原为锰的方法是添加草酸,以下为与高锰酸钾反应的化学反应式:

2KMnO+8HCO→2MnCO+KCO+8HO+10CO+8HO

随着还原过程的进行,草酸将通过形成以下草酸化合物来溶解腐蚀物:

铁:[Fe(CO)]和铬:[Cr(CO)]

加药操作如下:

将水加热至约70℃并保温;

按要求的量加入草酸(4,6 kg/m);

启动搅拌泵,搅拌草酸溶液,至少30 min;

在加药前约10 min关闭加热器;

缓慢加入(防止泵产生气蚀)草酸溶液,并用去离子水通过高压水枪冲洗配制罐。

2.3.3 钝化处理

按量注入过氧化氢(3 L/m)到去污系统中(过氧化氢只在去污工作的最后阶段被注入)

3 去污操作

3.1 主泵水力部件去污操作流程

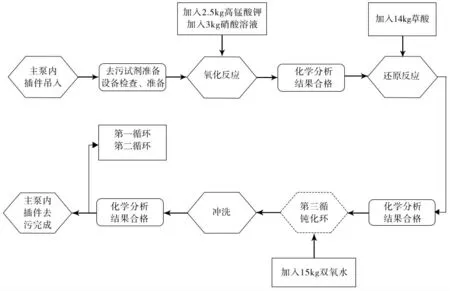

每一台水力部件去污都需进行三个去污循环,每个循环内分为三个过程,氧化、还原、冲洗。第三循环在还原结束后还需进行钝化之后再进行冲洗(见图2)。

杨小水从此跟水结了仇——也不光是水,凡是与水相关的,她都不喜欢。杨小水还特意给常江举了个例子,大水过去几年以后,有一天村里放电影,《大河奔流》。一开始,全场没有一点声响,荧幕上都是水,揪人心啊。好在那只是片头,接下来船上三个人的命运转移了观众的注意力。电影演到十多分钟,花园口被国民党炸开,水汹涌而出。又过了几分钟,荧幕上突然出现水头冲击大树、追赶人群的画面。偏偏风又作势,把荧幕又吹得鼓起来,电影上的水就像是立体画面一样,兜头而来。谁家的小孩被吓哭了,接下来几个大人也哭起来,整个场地里的人都开始哭。号啕大哭。那个悲惨啊,连莫名其妙的放映员眼睛也湿了。电影没法再演下去……

图2 主泵水力组件去污工作流程

预氧化反应:超声波去污装置液位至80 cm、水温80℃以上,在试剂制备槽内配置高锰酸钾溶液(加入2.5 kg高锰酸钾)与硝酸溶液(加入浓度为65%的硝酸试剂3 kg),并将配置好的高锰酸钾与硝酸混合溶液添加至超声波去污装置内,将超声波去污装置液位升至120 cm。开启超声波、循环泵,30 min后关闭超声波取样,超声波每次开启、关闭各30 min,化学取样每次间隔1 h(分析项目:PH、电导率、Mn、Fe、Cr、总γ),待分析结果合格后进行下一过程。

还原/去污反应:将超声波去污装置水位排水至80 cm,温度保持在90℃以上,在制备槽内配置草酸溶液(加入14 kg草酸),并将配置好的草酸溶液添加至超声波去污装置内,将超声波去污装置液位升至120 cm。开启超声波、循环泵,30 min后关闭超声波取样,超声波每次开启、关闭各30 min,化学取样每次间隔1 h(分析项目:Fe、Cr、CHO、总γ),待分析结果合格后进行下一过程。

钝化(只第三去污循环):将超声波去污装置水位排水至80 cm,温度保持在90℃以上,在制备槽内配置双氧水溶液(加入了15 kg双氧水),并将配置好的双氧水溶液添加至超声波去污装置内,将超声波去污装置液位升至120 cm,浸泡30 min后,排水,取样分析(分析项目:电导率、Fe、Cr、CHO、总γ),然后进行冲洗。注意,钝化后第一次冲洗使用热水效果更好。

冲洗:将超声波去污装置内的去污水排空,重新注入除盐水至液位120 cm,开启超声波、循环泵30 min后关闭超声波取样,分析测量电导率。第一循环、第二循环电导率需降至80 μs/cm以下后冲洗结束,可以开始下一循环。第三循环电导率需降至8 μs/cm以下后冲洗结束,去污完成。

3.2 去污效果分析

以主泵A为例,从图3的去污过程中取样总γ数据分析在每个循环的预氧化阶段在主泵上的活化产物并没有被剥离,而到了还原阶段活化产物被大量剥离,造成去污溶液中γ急剧升高。而还原4 h后(9~11 h),总γ数值趋于水平,意味着去污溶液反应结束,需要开始进行第二循环去污。第二循环去污的还原阶段总γ分析结果明显低于第一循环,而第三循环的还原阶段总γ分析结果显示,化学反应过程中只有极少量的活化产物,说明主泵表面的去污已经完成。去污结果如图图4所示。

图3 主泵A去污溶液总γ

图4 主泵A水力组件去污前后剂量率对比

通过以上去污前后的测量数据比对,由表1知,去污系数最高达到1 850,平均去污系数高达883.2。去污后的接触剂量率水平均低于2 mSv/h,甚至大部分测量点的接触剂量率水平低于0.2 mSv/h,极大地降低了主泵的剂量率水平,为后续的主泵检修创造了条件。

表1 主泵A水力组件去污系数

4 良好实践及仍存在的问题

4.1 良好实践

4.1.1 水温加热

在去污过程中,为保证去污效果,在氧化、还原过程中需使用热水,为预防在去污过程中因注入冷水而导致水温下降的情况发生,建议溶剂加热箱内始终保持液位1 m的热水,以备后续去污使用,缩短因加热水而消耗的时间。

4.1.2 第一、第二循环最后一次冲洗后不排水

为提高工作效率,在第一、第二循环的最后一次冲洗使用热水进行冲洗,在冲洗结束后,保留热水,直接使用这些热水进行下一循环的氧化反应。这样既可以减少废水产生量,又可以缩短去污时间。

4.1.3 排水时循环泵不关闭

在去污装置排水过程中,不关闭循环泵,利用循环泵的压力加快排水速度,缩短排水时间。去污装置120 cm的液位,不开启循环泵需60~70 min排空,开启循环泵大约40~50 min排空。

4.2 仍存在的问题

4.2.1 主泵表面出现钝化不均匀

在去污结束后发现,主泵叶轮表面钝化不彻底,考虑到钝化过程中循环水泵一直在工作,第三循环钝化过程中,加入双氧水后,循环5 min后,关闭循环水泵,以避免循环水泵冲击导致主泵表面钝化偏向一侧。

4.2.2 喷水环在去污过程中未参与去污循环

在前期交流中,由于对系统不了解,错误地认为了溶剂加热箱参与主泵去污循环,并按照外方专家的期望,加装针对主泵法兰面底部冲洗的喷水环。但是在去污开始前得到确认,溶剂加热箱只负责补水,不参与去污循环。导致前期加装的主泵法兰面底部冲洗无法参与循环。建议将环形冲洗管进水端接至循环水泵出口端。

4.2.3 环形冲洗管出水口角度应有差异

环形冲洗管的出水口应有角度差异,现在的状态是都斜向下喷射,外方专家的建议交叉布局,一半斜向上一半斜向下,这样既可以提高主泵法兰面底部冲洗,又可以降低溶液的液位,达到减少废液的目的。

4.2.4 液位计更换及加装

试剂制备箱液位计材料为PVC材质,不耐高温,有发生软化,且已经老化,溶液加热过程中,液位计的PVC管受到高温浸泡,存在变形、脱落风险。

废液槽现有电子液位计,在废液槽的顶端,查看不便需要搭建脚手架平台,而且当每个循环结束将高温废水排放至废液槽后疑似由于温度的原因,电子液位计会失灵,无法显示液位,建议改成机械式的液位计,可利用废液槽原有闲置法兰接口加装机械式液位计。

4.2.5 改进去污溶液体积数据管理

目前,去污系统水表安装在储水箱的上游进水端,然后通过水泵送至其他水箱的管线上。为精确测定注水量(和排水量),最好额外在试剂制备罐的进口管线上,以及冷水储水箱和热水箱入口之间安装水表。任何情况下都可以记录水表读数,以便估计所有的加水量,改进提升水数据管理。

5 结语

通过对主泵去污箱进行的一系列技改升级,使得主泵去污系数得到了明显的提升,接触剂量率水平有了一个数量级的下降,为后续主泵检修及回装工作,降低主泵检修集体剂量、避免人员污染提供了极其良好的基础。但是在实际去污过程中不光总结出很多良好实践,还发现了许多需要改进的问题。钝化过程中暴露的水循环问题、环形喷口未参与去污等。这些发现的问题为后续工作、系统升级提供了技术支持和改进方向,以期望在下次去污时,能够达到更好的去污效果。