液冷机箱内部模块的散热技术分析*

李维天 张育栋 董阳阳

(1.中国电子科技集团公司第二十研究所 西安 710068)(2.西安电子科技大学电子工程学院 西安 710071)

1 引言

随着电子技术的发展,电气设备向高功率、高热流密度、小型化、集成化方向发展,对电子设备的散热提出了越来越高的要求[1]。由于液冷散热方式具备较高的换热效率,比空气冷却换热效率至少高100倍[2],所以目前液冷机箱越来越多的应用在各个平台上。很多电子设备往往做成标准插箱的形式,内部包含多个标准插拔模块,具备较好的通用性和维修性;液冷机箱内部模块的功耗偏高,功耗值普遍在50W~150W之间;内部模块的热设计是一个关键问题,在制定模块的热设计方案过程中,如何将热量高效快速导出,是设计师的首要任务[3~4]。

本文将重点研究液冷机箱内部模块的热设计。以某舰载液冷机箱内的典型功能模块为研究对象,分析模块采用不同散热结构的散热性能,可作为后续模块设计的参考。

2 液冷机箱内部散热方式分析

2.1 液冷机箱结构组成

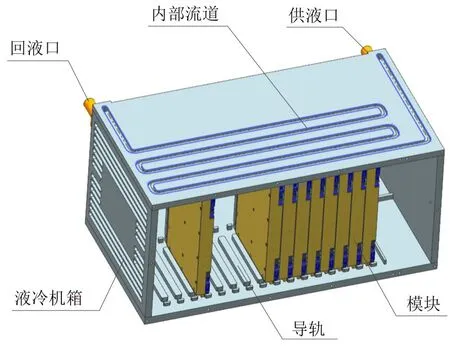

液冷机箱多数采用铝合金材质,内部设计出流体通道(以下简称流道),流道布置在侧壁板。模块内的印制板上布置有多个电子元器件,完成预定的功能,印制板一般安装在冷板上,冷板作为电子元器件的散热通道。如图1所示,模块以插件的方式安装在液冷机箱中;模块上安装有锁紧器和助拔器,助拔器用于模块的辅助插入和拔出,锁紧器用于模块插入机箱后的固定。

图1 液冷机箱结构组成

2.2 液冷机箱内部模块热传导分析

由液冷机箱结构组成可得出机箱内部具体传热过程:电子元器件的热量通过模块的冷板传导至机箱导轨,再由机箱导轨传导至冷却液。机箱导轨的温度是液冷机箱内部模块的重要热设计输入要素,会直接影响到模块内部电子元器件的温升值。在工程应用上,由于给定的外界条件不同,例如供液温度、供液流量、与机箱内部结构等因素,这些因素决定了机箱导轨温度[5]。

以模块内的单个电子器件为研究对象,器件工作产生的热量传导至机箱导轨;由傅里叶导热定律,器件的外表面温度升高值:

式中T1为器件外表面温度,T2为机箱导轨壁面温度,Q为器件的热耗,R为从电子器件外壳至机箱导轨的传导热阻。由上述热量传导过程可推得传导热阻:

式中R1为器件与冷板接触面之间的接触热阻,℃/W;R2为从冷板接触面到冷板散热边沿的传导热阻,℃/W;R3为冷板散热边沿与机箱导轨的接触热阻,℃/W[6~7]。

2.3 典型模块内部电子元器件布局

以下针对液冷机箱内某个典型模块进行分析与研究。如图2所示,根据功能需要,模块的印制板上布置有多个器件(集成电路),集中在印制板的中部区域,VPX型连接器被布置在右侧端部,作为模块的电气接口。器件1与器件2功耗均为20W,器件3的功耗为10W,器件4和器件5的功耗均为35W,模块总功耗为120W。为保证器件长期稳定工作,这5个器件的壳温不得超过80℃。

图2 印制板电子元器件布局图

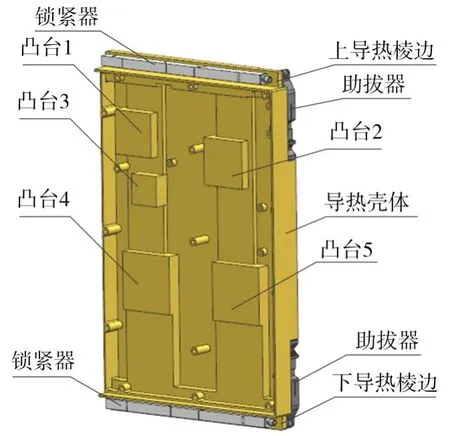

3 纯铝冷板的设计与分析

如图3所示,模块的冷板通常采用铝合金材料,设计成一个整体,助拔器与锁紧器通过螺钉安装到冷板上,与印制板上发热器件相对应的表面设计出凸台结构,凸台的位置、面积、高度与印制板上的发热器件一一对应。器件产生的热量通过凸台传导至冷板主体区域,通过导热棱边传导至液冷机箱上。值得注意的是,凸台表面需安装柔性导热衬垫,使得器件与凸台获得良好的接触效果;本文中采用厚度为1mm的导热衬垫,压缩后的厚度为0.75mm,其导热率为5W/(m·K)。冷板材料选用导热率较高的6061铝合金,其导热率为167W/(m·K)。

图3 模块冷板三维模型

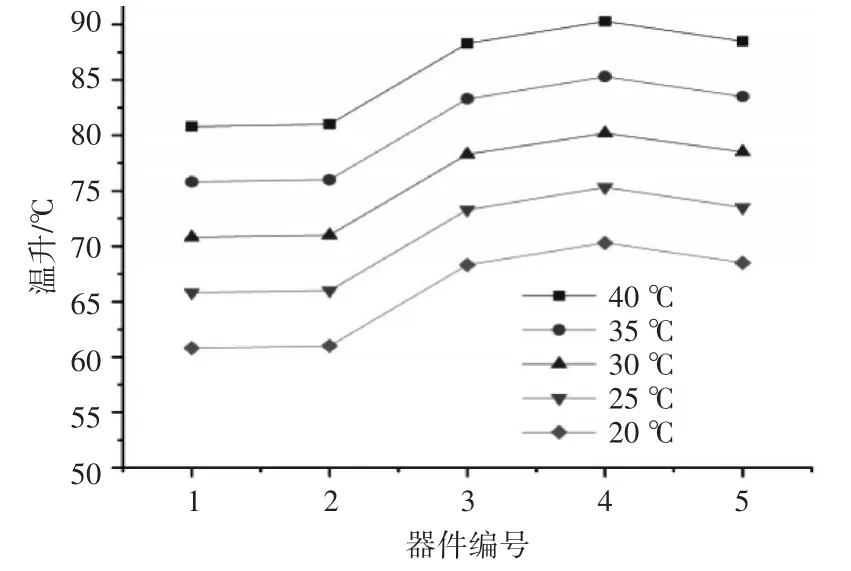

把UG软件中设计的冷板模型导入ANSYS Workbench中处理后,使用ANSYS Icepak进行仿真计算。其中模块与机箱导轨接触面要设置接触热阻;在模块导热边上设置接触热阻为0.00015m2·K/W[5,8]。采用试算的方式,分别设置机箱导轨的壁面温度为20℃、25℃、30℃、35℃、40℃,忽略对流和辐射散热作用,计算各器件的最大壳温,结果如图4所示。

图4 纯铝冷板对应的仿真计算值

从上图中的各曲线可看出,当机箱导轨壁面温度超过35℃时,各器件壳温均超过80℃,无法满足使用需求。在这种情况下,液冷机箱的热设计者需将导轨壁面温度降至35℃以下,才能满足散热需求;但是此时的器件壳温依然是偏高的。对于电子器件,温度每上升10℃,其失效率将增加一倍[1]。若要使器件的温升下降,则需较低的机箱导轨温度,这样会给机箱设计者带来困难,有时是无法满足的。

4 内嵌热管式冷板的设计与分析

平板热管常用来拉平多排元器件的温度,并冷却多排元器件;特别适用于集成电路组件、MCM组件、晶体管组件以及高功率密度组件的散热[6]。所以尝试采用热管来提高冷板的散热性能。

如图5所示,平板热管工作原理是:当蒸发端受热时则毛细材料中的液体蒸发,蒸汽流向冷凝端,受到冷却冷凝成液体,液体再沿多孔材料靠毛细力作用流向蒸发端;如此循环,热量由热管的一端传至另一端。这种循环是快速进行的,热量可以被源源不断地传导开来[6]。

图5 平板热管结构[6]

冷板的设计思路是将模块内部芯片的热量快速传导至模块外侧棱边上,然后传导至机箱导轨上。在纯铝冷板上嵌入两个扁平热管,把它们布置在5个发热器件的正上方,然后贯穿壳体Y方向(充分利用热管在Y方向上高导热率),这样便减小了局部传导热阻,有利于器件的散热。本文中两个热管的尺寸均为200mm×10mm×3mm。内嵌热管式冷板的其他结构要素与纯铝冷板保持一致。

图6 内嵌热管式冷板结构外形

仿真计算时,热管可看作高导热率的均匀材质,设置热管的等效导热率为1000W/m·K[9~10]。分别设置机箱导轨的壁面温度为35℃、40℃、45℃、50℃,仿真结果如图7所示。

图7 内嵌热管式冷板对应的仿真计算值

可以看出,当机箱导轨壁面温度超过40℃时,各器件壳温均超过了80℃。在相同导轨壁面温度条件下(以40℃为例),内嵌热管式冷板与纯铝冷板相比,电子器件壳温下降5℃~8℃,导热性能得到改善。

5 一体化均温板的设计与分析

一体化均温板因其等效导热率高、可靠性高、结构形式灵活等优点,已成为军用大功率电子设备散热的主要解决方案和研究对象之一[11]。真空腔均温板技术从原理上类似于热管,但在传导方式上有所区别:热管为一维线性热传导,而真空腔均温板中的热量则是在一个二维的面上传导,因此效率更高[12]。如图8所示,均温板内底部的液体工质在吸收电子器件的热量后,蒸发扩散至真空腔内,将热量传导至散热鳍片上,随后冷凝为液体回到底部。这种蒸发、冷凝过程在真空腔内快速循环,实现了相当高的散热效率。

图8 均温板工作原理[5]

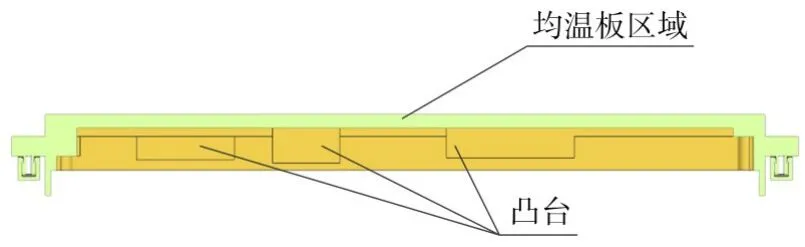

如图9所示,以纯铝冷板外形为基础,将冷板设计成一体化均温板结构,其设计方法和加工工艺比前两者复杂一些;均温板区域的厚度为3mm,内部导热凸台布置在均温板区域下方。

图9 一体化均温板式冷板结构

由于均温板的蒸汽腔特性过于复杂难以模拟,在数值分析时使用等效导热系数来处理蒸汽腔的计算[3],取均温板的等效导热系数为1000W/m·K[5]。

分别设置导轨壁面温度40℃、45℃、50℃,仿真计算结果如图10所示。当机箱导轨壁面温度高于45℃时,各器件壳温均高于80℃。

图10 一体化均温板对应的仿真计算值

表1为机箱导轨壁温为40℃时,三种不同冷板结构内的各个器件温度。由表中数据得,器件4的温度最高,均温板与纯铝冷板相比,器件4的壳温下降了16.3℃;与热管冷板相比,器件4的壳温下降了8.1℃;其他器件的温度也有不同程度的下降。证明模块采用一体化均温板结构后,散热效果提升明显,模块有了更宽的温度适应范围。

表1 机箱导轨壁温为40℃时不同冷板结构内的器件温度

6 结语

本文针对液冷机箱内典型模块的高热耗的特点,分别设计对应的纯铝冷板、内嵌热管式冷板、一体化均温板;使用ANSYS Icepak软件分析了各自的散热性能。从分析结果看出,一体化均温板结构具备较宽的温度适用范围,尤其是在高温条件下具备明显的散热性能优势。随着均温板技术的不断提高,均温板的散热性能会继续提升;在如今电子设备功耗不断增加的情况下,具备广阔的应用前景。读者可根据工程项目中的实际情况,综合经济性、工艺性和可靠性等多方面因素,采用合适的模块散热结构,从而得到较优的使用效果。