倾转旋翼机推进系统特点及关键技术分析*

张 波 吴 雄 卜振鹏 王 海

(中国人民解放军92728部队 上海 200436)

1 引言

倾转旋翼机既具有常规直升机的垂直起降和空中悬停能力,又具有涡轮螺旋桨飞机高速巡航飞行能力[1]。可在两栖攻击舰、航母、前线野外场地起降,部署灵活,机动性好,能够显著提升远程快速投送能力[2~3]。

目前,只有美国、以色列和欧洲等少数国家和地区掌握先进倾转旋翼机研制关键技术[4]。在诸多倾转旋翼机中,较为典型的是美国的V-22“鱼鹰”倾转旋翼机、V-280“勇士”倾转旋翼机和“鹰眼”无人倾转旋翼机等[5~8]。国内尚未见有大中型倾转旋翼机或其推进系统在研或在役的相关报道,包括发动机和传动系统在内的推进系统是实现倾转旋翼机研制的关键[9~13]。

本文总结了倾转旋翼机需求推进系统的特征和结构特点,详细提出倾转旋翼机推进系统需重点研究突破的四类关键技术,对发展装备和开展技术研究提出建议。

2 倾转旋翼机推进系统分类与特点

与飞机和直升机不同,倾转旋翼机配有旋翼倾转系统,兼具垂直起降和悬停、固定翼飞机状态高速飞行能力,是一种同时具备高速巡航、大航程、短距/垂直起降功能的高效运输装备[14]。由于倾转旋翼机自身的特点,要求其推进系统能够适应垂直起降、平飞、过渡态等多种飞行状态,较直升机而言其推进系统复杂性和研制难度也大大增加[15~19]。

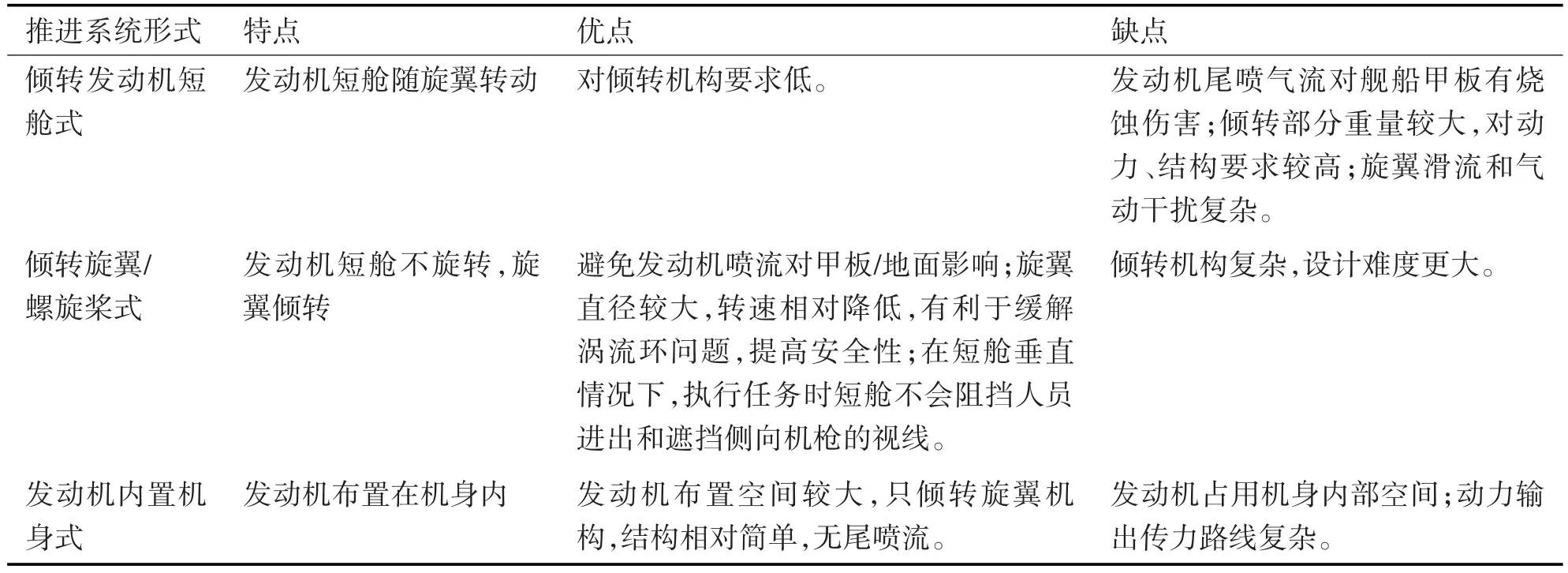

按照推进系统布置及倾转方式,倾转旋翼机可分为:1)倾转发动机短舱式,代表机型为V-22倾转旋翼机;2)倾转旋翼/螺旋桨式,代表机型为V-280倾转旋翼机;3)发动机内置机身式,代表机型为“鹰眼”无人倾转旋翼机。各类推进系统技术特点详见表1。

表1 倾转旋翼机推进系统形式及特点

3 国外典型倾转旋翼机推进系统

3.1 V-22倾转旋翼机推进系统

V-22倾转旋翼机是美国贝尔直升机公司与波音直升机公司在XV-15技术验证机基础上研制。该机最大垂直起飞重量23.7t,最大速度达509km/h,典型任务半径达到722km。推进系统方面,该机采用了在两侧翼尖分别安装倾转发动机舱的布局,动力装置为两台罗·罗公司的T406-AD-400涡轴发动机,其起飞功率4585kW,耗油率为0.259kg/(kW·h)(最大连续)。传动系统具备互耦驱动功能,单发失效时由一台发动机驱动两个旋翼,实现应急飞行。在垂直起降状态下发动机转速15000r/min,为100%工作状态,转换为固定翼飞行状态时,发动机和传动系统部件转速降为84%。V-22倾转旋翼机及T406-AD-400涡轴发动机如图1所示。

图1 V-22倾转旋翼机及推进系统

3.2 V-280倾转旋翼机推进系统

在V-22倾转旋翼机研制技术基础上,贝尔直升机和洛·马公司正在联合开展V-280倾转旋翼机的技术验证,该机于2017年12月实现首飞。据报道,该倾转旋翼机的巡航速度超过500km/h航程可以达到930km~1480km。在推进系统方面,V280倾转旋翼机采用了旋翼倾转而发动机短舱不倾转的构型。动力装置为两台T64-GE-419发动机,分别被水平安装在翼尖上。其起飞功率为3500kW,耗油率为0.286kg/(kW·h)(巡航状态)。该构型避免了起降状态下发动机尾喷燃气直接作用于地面平台,可以减轻悬停状态下发动机高温燃气对机身下部人员的伤害,还能大大减少了发动机的工作姿态范围,降低发动机研制难度[20~21]。同时,因倾转部件较少,减少了复杂的液压驱动机构,提高了可靠性。但也因减速器空间紧凑、安装载荷大,对传动系统设计提出了更高的设计研制要求。图2为V-280倾转旋翼机布局。

图2 V-280倾转旋翼机布局

3.3 “鹰眼”无人倾转旋翼机推进系统

2003年,贝尔公司在V-22“鱼鹰”有人倾转旋翼机的基础上开始研制“鹰眼”无人倾转旋翼验证机,2016年实现首飞,最大起飞重量1020kg,最大巡航速度360km/h。“鹰眼”无人倾转旋翼验证机为单发无人倾转旋翼机,发动机位于机身中间,从而使得吊舱的结构较为简单,发动机动力通过中间减速器分流后分别传递到左、右两侧倾转/旋翼减速器,通过减速后带动旋翼旋转。该构型缺点也同样明显,因发动机占用机身内部空间影响了平台运输性能,同时动力输出传力路线更为复杂。“鹰眼”无人倾转旋翼验证机构型如图3所示。

图3 “鹰眼”无人倾转旋翼验证机

综合来看,V-280倾转旋翼机所采用的发动机固定倾转旋翼/螺旋桨式应该是未来倾转旋翼机的主流结构形式,有必要针对这一结构形式的关键技术进行深入分析,为后续我国开展相关研究提供支撑。

4 倾转旋翼机推进系统关键技术分析

4.1 发动机和传动系统多模态工作与控制

倾转旋翼机工作融合了直升机、固定翼飞机和两者转换的过渡态等多种工作模态,使工作范围大幅扩展和操作模式复杂化[22]。其推进系统多模态工作和控制技术是其核心技术,该技术主要研究推进系统在各工作模态下长时间工作的影响因素及其影响特性,寻找消除或降低影响的控制方法或措施。如工作模态转换时发动机进排气系统进气畸变和工作稳定性、发动机承传力、空气系统和燃油系统等工作模式均发生较大变化,需对推进系统多模态工作特性、影响因素和控制措施进行分析研究。

4.2 发动机变转速动力涡轮设计

为确保飞行器在直升机、固定翼飞机和过渡态等不同功率模式下发动机均具有较高效率,倾转发动机需采用变转速动力涡轮设计。变转速动力涡轮由于转速变化范围大,低转速工作时叶片负荷要远高于常规动力涡轮的负荷水平。同时,在不同转速工况下工作时,涡轮叶片还需要面临很大范围的攻角变化,如转速在60%~100%范围内变化时,叶片攻角变化范围可能超过60°。因此,需解决变转速引发的攻角大范围变化及低转速下涡轮负荷急剧增加带来的涡轮效率降低问题,使动力涡轮转子能够在宽广的工作转速范围内安全工作。

4.3 传动系统总体设计

倾转旋翼机传动系统需要适应直升机、倾转过渡、固定翼飞机的模式变化,在姿态变化中带动旋翼实现倾转运动。在各种姿态工况和复杂载荷下,传动系统总体匹配设计对于倾转旋翼机总体性能起到至关重要的作用[23]。相比传统直升机传动系统,倾转旋翼机传动系统在构型和功能上具有非常大的差异,除了向旋翼/螺旋桨传递功率外,还要适应旋翼/螺旋桨倾转转动带来的过渡态复杂气动载荷。此外,在单发失效时,传动系统必须具有向两个旋翼同时传递相近功率的功能,在飞行姿态变化过程中还必须保障旋翼/螺旋桨工作协调性,以上对传动系统提出了较高要求。

4.4 传动系统大姿态润滑系统兼容性设计

不同于直升机和战斗机的大姿态机动,倾转旋翼机要求在各种姿态下均能长时间稳定工作,倾转旋翼机依靠倾转减速器实现旋翼的姿态变化,其润滑系统需要适应倾转减速器大姿态飞行条件下稳定工作的要求,保证在各种姿态下有足够的滑油流量和滑油压力,从而确保倾转旋翼高速直升机传动系统稳定、可靠运行,否则容易出现润滑系统报警甚至危害飞行安全。因此,大姿态润滑系统兼容性设计是倾转旋翼机传动系统关键技术之一。

5 结语

倾转旋翼机及其配套推进系统在国外已经过数十年研究,部分型号列装服役,国内在相关领域虽然也探索性开展了理论和试验研究,但研究技术成熟度较低,尚无法满足倾转旋翼机研制需求。总地来说,包括发动机和传动系统在内的推进系统技术是中国倾转旋翼机发展的重要瓶颈,有必要针对性开展研究工作。为推动国内倾转旋翼机推进系统发展,建议深化研究平台对推进系统能力需求,顶层规划倾转旋翼机推进系统技术谱系,明确发展路线,针对变转速动力涡轮设计、倾转减速器等发动机和传动系统设计制约性技术进行重点研究,实现关键技术集成突破。