偏心量影响下的松动故障转子非线性分析

刘桂珍,马晓君,李小海,袁聪聪,闻邦椿

(1.佳木斯大学机械工程学院,黑龙江 佳木斯 154007;2.东北大学机械工程与自动化学院,辽宁 沈阳 110819)

支座松动故障是旋转机械中危害较大的一种常见故障[1]。旋转机械长期在高转速下运行,旋转所产生的离心力以及各种不平衡力大于其所受重力,会导致轴承支座和基础之间在垂直方向发生分离。质量偏心是转子系统运转时产生不平衡力的主要来源,会引起机器振动、影响转子正常运作,甚至会产生严重事故的重要因素之一[2-3]。因此,研究偏心量对具有支座松动故障转子系统的响应具有重要的意义。

目前国内外学者对松动故障的研究,都是在分段线性力学模型基础上进行的。Ma等[4]利用有限元法,分析了有关参数对松动故障的动态响应;蒋兆远等[5]分析了横向流体激振力,对松动故障支座质量的非线性动力学影响;芮品先[6]研究了有界噪声激励下的松动故障转子,进入分岔与混沌的演变过程;张靖等[7]发现两端均有松动故障的转子系统,支座位移不同,会导致系统响应的频谱特征发生显著变化;于欢[8]研究表明,受支承刚度阶跃影响,支承松动转子系统会产生混沌运动;曹树谦[9]针对一端支承松动的转子系统,利用遗传算法,对松动端的故障非线性参数进行识别;黄亚明[10]利用数值求解,分析出松动故障的一般特征;伍小莉[11]分析了松动故障的转子系统,超过临界转速后,偏心量的增加,会激起系统强烈的振动;李宏坤等[12]结合转轴材料的非线性,得出支座松动故障频谱图以低频为主、高频部分响应幅值相对较小的结论;刘杨等[13]研究发现,滑动轴承支撑下的松动-碰摩耦合故障,通常以碰摩故障特征为主,时域波形呈现下密上疏的波动形状,轴心轨迹表现为多个嵌套的“半椭圆形”,这些故障特征可以作为诊断滑动轴承(油膜力)支撑下松动-碰摩耦合故障的一个理论依据。

本文以转子系统具有支座松动故障为研究背景,利用拉格朗日方程,建立了非稳态油膜力作用下的转子-定子-轴承系统松动故障的6质量、12自由度的非线性动力学模型,应用数值分析,研究了当偏心量作为唯一控制参数时转子系统的响应,所得结论为该类转子的故障诊断和系统的安全运行提供理论依据。

1 力学模型与微分方程

1.1 拉格朗日方程描述

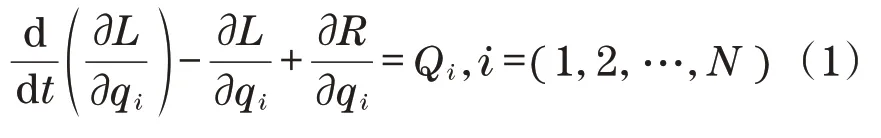

设有n个质点组成的质点系,受完整的理想约束,具有N个自由度,其位置可由N个广义坐标方程来确定。则有

式中:L为拉格朗日函数,L=T-V(T为系统的动能函数,V为系统的势能函数);R为与系统阻尼相对应的耗散函数;Qi为作用在系统上的广义力;qi为系统独立的广义坐标;N为系统的总自由度个数。

1.2 非稳态油膜力模型[14]

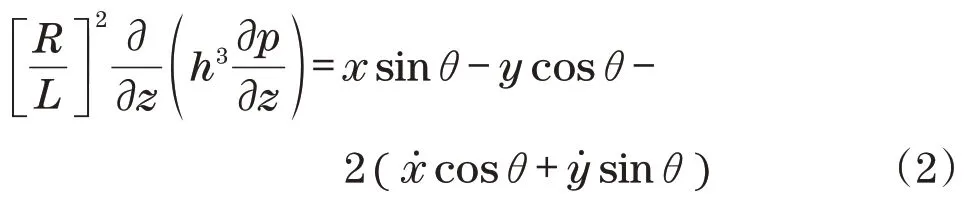

非线性油膜力模型采用短轴承假设下的Capone非线性油膜力模型,该模型有较好的精度和收敛性。在短轴承油膜力假设条件下的无量纲雷诺方程为

式中:h为无量纲油膜厚度,h=为油膜厚度,C为轴承径向间隙);z为无量纲轴向位移,z=(为轴向位移);p为无量纲油膜压力,p=为油膜压力,μ为油膜黏性系数;x、y分别为无量纲轴颈中心x、y方向的位移分别为无量纲轴颈中心x、y方向上的速度分量。

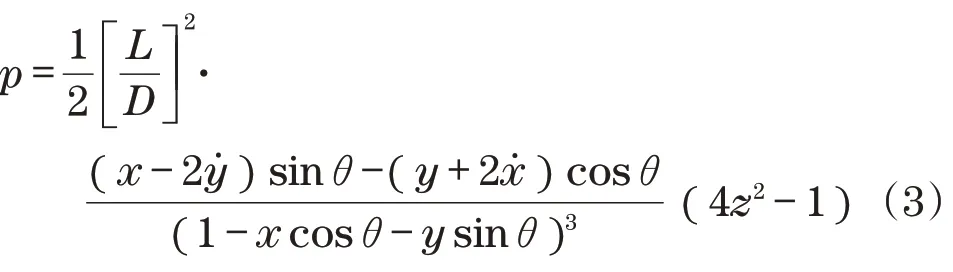

由式(2)可得无量纲油膜压力为

式中:D为轴承直径。

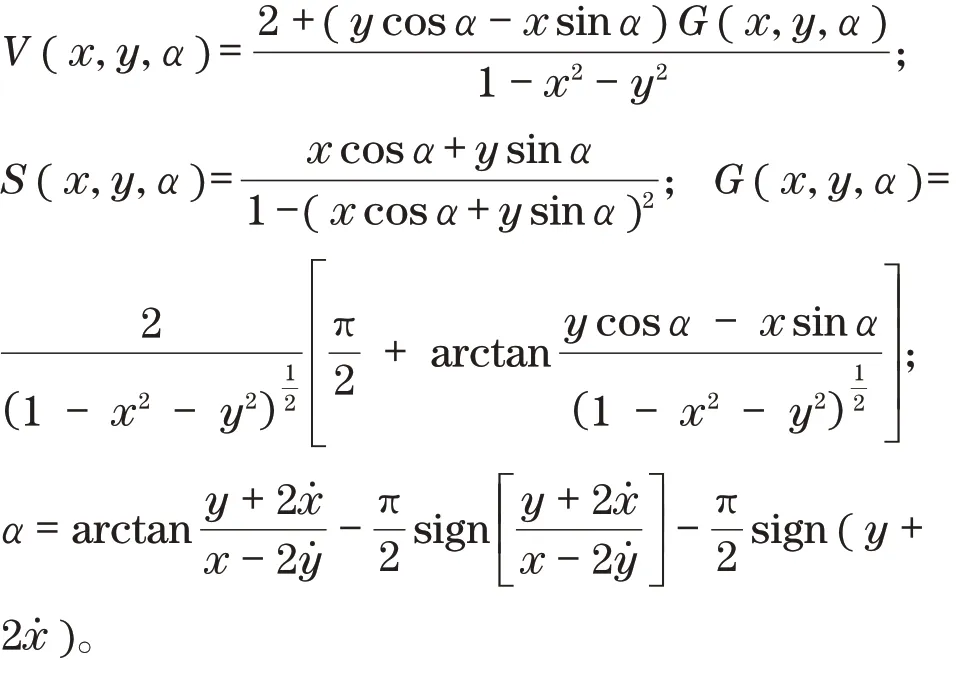

无量纲非线性油膜力最终可以表示为

式中:

1.3 力学模型

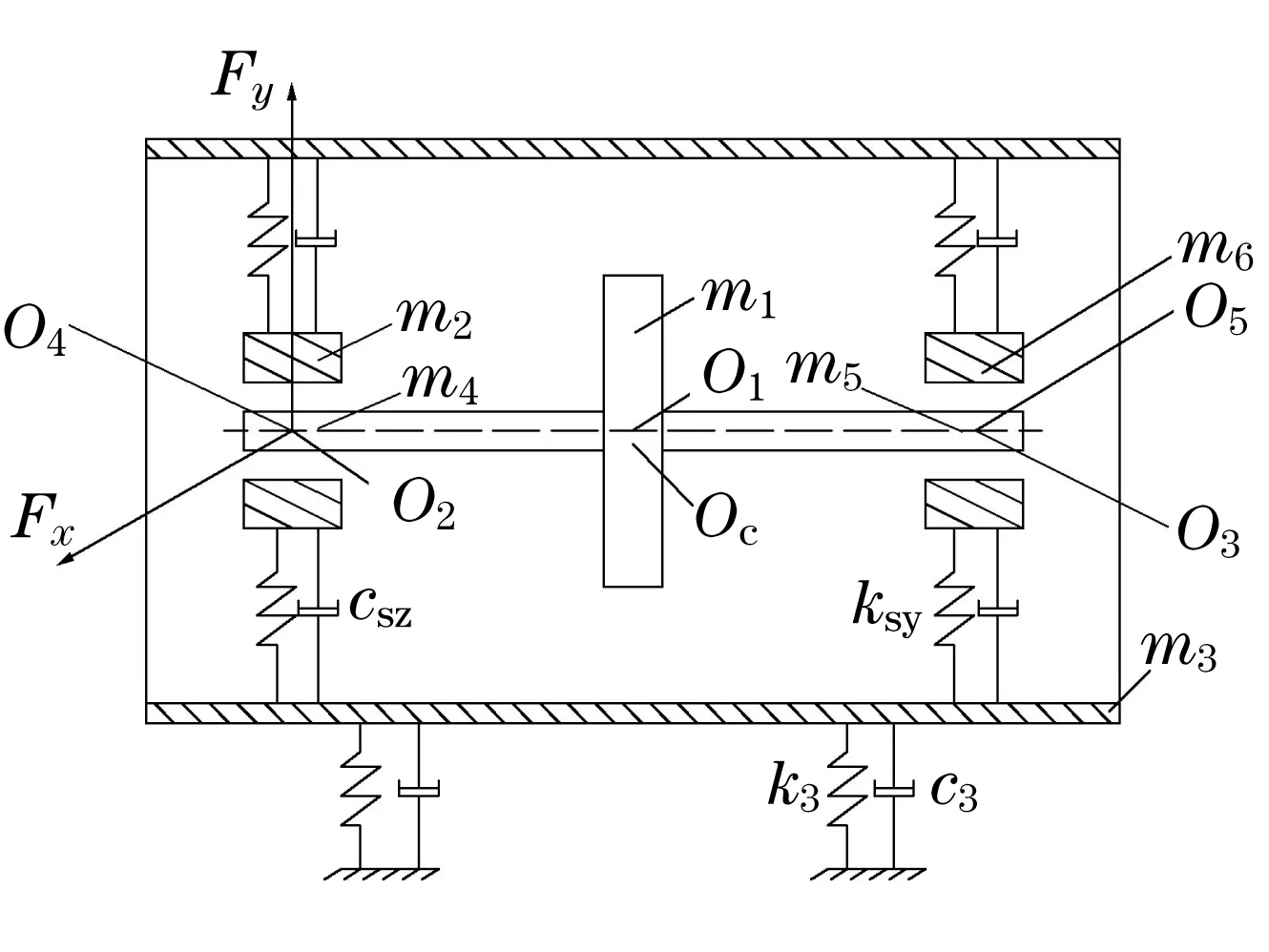

带有两端支座松动故障的转子-定子-轴承系统如图1所示。假定系统中两端支座同时出现松动,轴颈两端由相同的油膜轴承支撑,设δ为轴颈与轴承间的平均间隙,O1为转盘的几何中心,Oc为转盘的质心,O2、O3分别为两端轴颈的几何中心,O4、O5分别为两端轴承的几何中心,m1为转盘处的等效集中质量,两端轴承支座质量相等,即m2=m6,两端轴颈在轴承处的等效集中质量相等,即m4=m5,定子支座质量为m3。

图1 转子-定子-轴承系统松动故障的动力学模型Fig.1 The dynamics model of rotor-stator-bearing system with looseness fault

假设圆盘与轴颈之间为无质量弹性轴,k1为转轴刚度系数,k2为轴承支撑刚度系数,k3为定子基础刚度系数,kr为轴承座与基础之间的等效刚度,ksz、ksy分别为松动端左、右轴承座的分段刚度,单位为N·m-1;c1为转轴阻尼系数,c2为轴承支撑处的结构阻尼系数,c3为基础对定子的阻尼系数,csz、csy分别为松动端左、右轴承座的分段阻尼,单位为N·s·m-1。

1.4 运动微分方程

设盘心O1和轴颈中心O2、O3的位移分别为(x1,y1)、(x2,y2)、(x6,y6),ω为轴的转动角速度,e为不平衡量,μ为油黏度,R为轴颈半径,L为轴颈长,Fxz、Fyz和Fxy、Fyy分别为左、右两端轴承受到的油膜力。

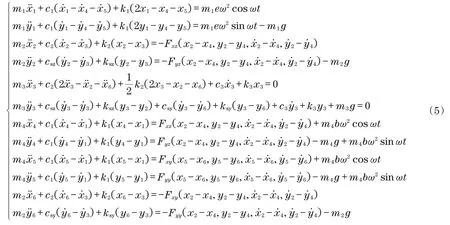

根据拉格朗日方程,对图1建立具有两端松动故障的转子-定子-轴承系统的质点运动微分方程组(̈为位移x、y的二阶导数加速度):

当松动发生时,设松动的最大无量纲间隙值为δ1,分段线性表示为

2 数值模拟

运用4阶Runge-Kutta法对数值进行求解,在计算中为了能够较快得到稳定解,应将步长选得尽量小且周期足够多。

为了保证解的收敛性并减小计算误差,计算中需要选用较小的时间步长,同时为了能记录到振动的稳定解和消除瞬态响应的影响,略去前2 000个数据点,取后4 500个数据点。计算轨迹图时取10~20个周期。设系统的参数为m1=4.0 kg,m2=m6=32.1 kg,m3=50.0 kg,m4=m5=20.0 kg;R=25 mm,δ2=0.2 mm,e=0.1 mm,μ=0.018 Pa·s,c1=1 050 N·s·m-1,c2=2 100 N·s·m-1,c3=2 100 N·s·m-1;k1=2.5×105N/m,k2=2.5×105N/m,k3=2.5×107N/m,ks1z=1.0×106N/m,ks2z=20.0×106N/m,ks1y=5.0×106N/m,ks2y=10.0×106N/m;cs1z=1 500 N·s/m,cs2z=1 500 N·s/m,cs1y=1 500 N·s/m,cs2y=1 500 N·s/m,δ1z=0.01 mm,δ1y=0.01 mm,轴承有效长度L=12 mm。

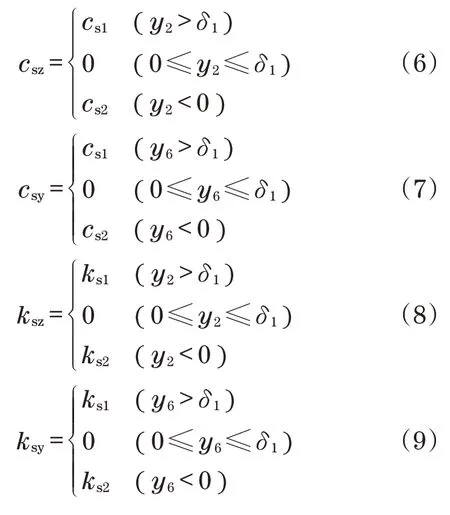

图2描述的左、右松动支座在不同偏心量下随激励频率变化的分岔图。观察图2结合此时的庞加莱截面图,得出转子系统在偏心量b=0.5 mm时的动态响应为周期运动→混沌运动→周期运动→P-3运动→周期运动→混沌运动。

图2 左、右松动支座在偏心量b=0.5 mm时随激励频率变化的分岔图Fig 2 The bifurcation diagrams of left and right loose bearing with excitating frequency changing when b=0.5 mm

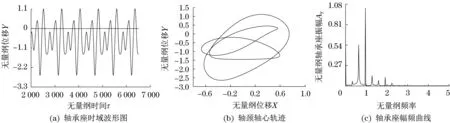

图3所示为偏心量b=0.5 mm、激励频率ω=350 rad/s时转子系统响应,此时转子系统处于P-3周期运动。观察此时系统响应,可清晰地表明,时域波形图由多种频率成分组合,形成3个大小不等的“M”形波峰,并且具有明显的“削波”现象;轴心轨迹出现3个纠结在一起、形成有立体趋势不规则的环状结构;幅频曲线形成连续图谱,幅值谱上以2/3倍频、1倍频为主,同时生成差分较小的高倍分数频谱,形成连续曲线的次谐波组合。

图3 偏心量b=0.5 mm、激励频率ω=350 rad/s时转子系统的响应Fig.3 The response of the rotor system when b=0.5 mm,ω=350 rad/s

3 结论

通过偏心量对松动故障转子系统响应的运动特性研究,得出以下结论:①系统呈现出周期运动、拟周期运动、混沌运动等多种形式的运动;②能够同时产生低次谐波和2倍等高次谐波的振动分量;③系统出现明显的“削波”现象,频谱成分多以低频为主、伴随幅值较小的高频成分;④相轨迹呈现出特殊的形状,可为有效识别支座松动故障的转子系统提供理论依据。