基于旋转机械温度场测量的SAW高温传感器设计

刘强,李鸿源,王鑫雨,杨琦国,徐鸿

(华北电力大学能源动力与机械工程学院,北京 102206)

为实现“双碳”目标,发展清洁能源是未来能源结构转变的主要方向[1]。新能源发电装机规模快速增长,电网峰谷差持续增大,燃煤机组调峰运行将更加频繁。对机组关键部件温度的准确监测是保障机组灵活、安全运行的重要基础。由于电站内部设备所处环境恶劣,目前难以对动力旋转机械的温度参数进行直接长期监测[2-3]。

声表面波(surface acoustic wave,SAW)温度传感器由于具有无线无源、测量灵敏度高等特点,是一种可以在运行条件下直接监测旋转机械温度的技术手段[4]。

在常温环境下,已经应用SAW传感器实现了温度无线无源的测量[5],基底材料压电特性失效和电极材料熔化是限制SAW温度传感器进一步应用于高温环境的主要制约因素之一。根据文献可知,作为基底材料的硅酸镓镧(langasite,LGS)居里转换温度高达1 470℃[6-7],电极材料铂金(Pt)的熔点约为1 773℃。了解电极结构参数在高温下对测温性能的影响,通过合理结构设计可以实现SAW温度传感器在高温恶劣环境下的温度测量。

本文以切向角度(0°,138.5°,27°)的LGS为基底,Pt为电极进行SAW高温传感器的设计,基于COMSOL有限元计算方法,准确预测SAW温度传感器的温度特性,研究了在不同温度下电极结构参数改变对SAW温度传感器测温性能的影响,分析了电极厚度、电极宽度与中心频率、机电耦合系数K2和品质因数Q的关系,为设计开发基于声表面波旋转机械高温部件测温场测量系统提供了理论指导。

1 声表面波测温原理及测温系统

声表面波器件结构如图1所示[4],压电材料作为基底,在基底表面采用光刻技术制备叉指换能器(interdigital transducer,IDT)和反射栅。当外部电学信号激励加在输入IDT上时,由于逆压电效应,基底产生周期性的弹性形变,激发出的声表面波在基底表面传播,温度的变化影响压电基片上声表面波速度的变化,进而引起谐振频率变化。谐振频率与温度有关,经合理设计可以实现线性的谐振频率和温度的关系。当振动传播到输出IDT时,又由于压电效应转化为电信号进行输出,完成了电-声-电的信号转换和能量转换,实现了温度的无线无源测量[8]。

图1 SAW温度传感器测温原理Fig.1 Saw temperature measurement system

将传感器安装在旋转部件表面,传感器表面安装天线,实现信号无线传输。利用频分多址技术(frequency division multiple access,FDMA)可以实现多点温度同时测量。首先外部天线发射激励信号,传感器天线进行接收,将电信号通过叉指换能器转换为声表面波振动信号。声表面波频率随着温度的改变而改变,声表面波振动信号通过叉指电极转换成电信号,这时传感器天线作为发射天线,外部天线接收到传感器信号后传输至解调仪,获得温度信息,完成测量。信号的收发在时序上交替进行即可实现温度的实时监测[4]。

2 有限元模型

2.1 控制方程

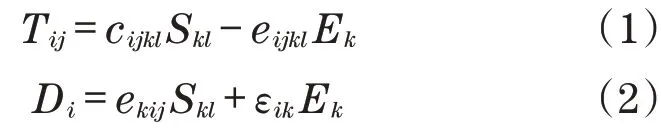

位移与电场的压电本构方程为

式中:Tij、Skl分别为应力张量和应变张量;cijkl、eijkl和εik分别为刚度常数、压电应力常数和介电常数常数;Di和Ek分别为电位移矢量和电场。本构方程中i、j、k、l可取值1、2、3分别表示X轴、Y轴和Z轴,并且均采用Einstein求和约定。

根据静电学分析,确定了电位移Di、电场Ek、电势ϕk和电荷密度ρs之间的关系,分别为

式中:∇为拉普拉斯算子。

考虑了给定温度下的热膨胀,SAW传感器结构发生变形,热应变和位移与热膨胀系数组合的关系为

式中:α为温度膨胀系数;u为位移。

根据泰勒级数展开,得到了不同温度下的材料常数,计算公式为

式中:X(T0)、X(T)分别为在室温和高温下的材料常数分别为材料常数X(T0)的一阶和二阶温度系数。

2.2 几何模型及边界条件

SAW温度传感器利用的是瑞利波,由纵向分量和垂直剪切向分量的声波组成。质点以椭圆偏振的方式运动,振幅约为1~2倍波长(λ)。由于电极等结构的改变会在第三个方向产生漏波,因此采用三维建模的方式进行分析。图2(a)为SAW器件三维结构,在保证计算精度的前提下对模型进行简化处理,假定叉指换能器声孔径足够长,SAW场量在孔径长度方向上无变化,不考虑反射栅的影响,计算一个周期内一对IDT的频率-温度变化。模型长度λ,宽度0.25λ,高度5λ,电极高度为h,宽度为a,基体材料选择LGS,电极材料为Pt。压电基底边界条件见表1。电极边界条件为:左侧电极设置1 V电压,右侧电极设置接地。将模型进行网格划分,采用结构化网格,网格结构如图2(b)所示。

图2 几何建模及网格划分Fig.2 Geometric modeling and meshing

表1 模型边界条件设置Tab.1 Model boundary condition settings

2.3 参数设置

本文选用室温下(25℃)LGS晶体坐标系的弹性刚度常数、压电常数、相对介电常数(恒应变下)及密度,通过旋转坐标系进行(0°,138.5°,27°)切向角度变换,材料常数及温度系数见表2[9-11]。

表2 LGS的材料常数(25℃)及温度系数Tab.2 LGS material constant(25℃)and its temperature coefficient

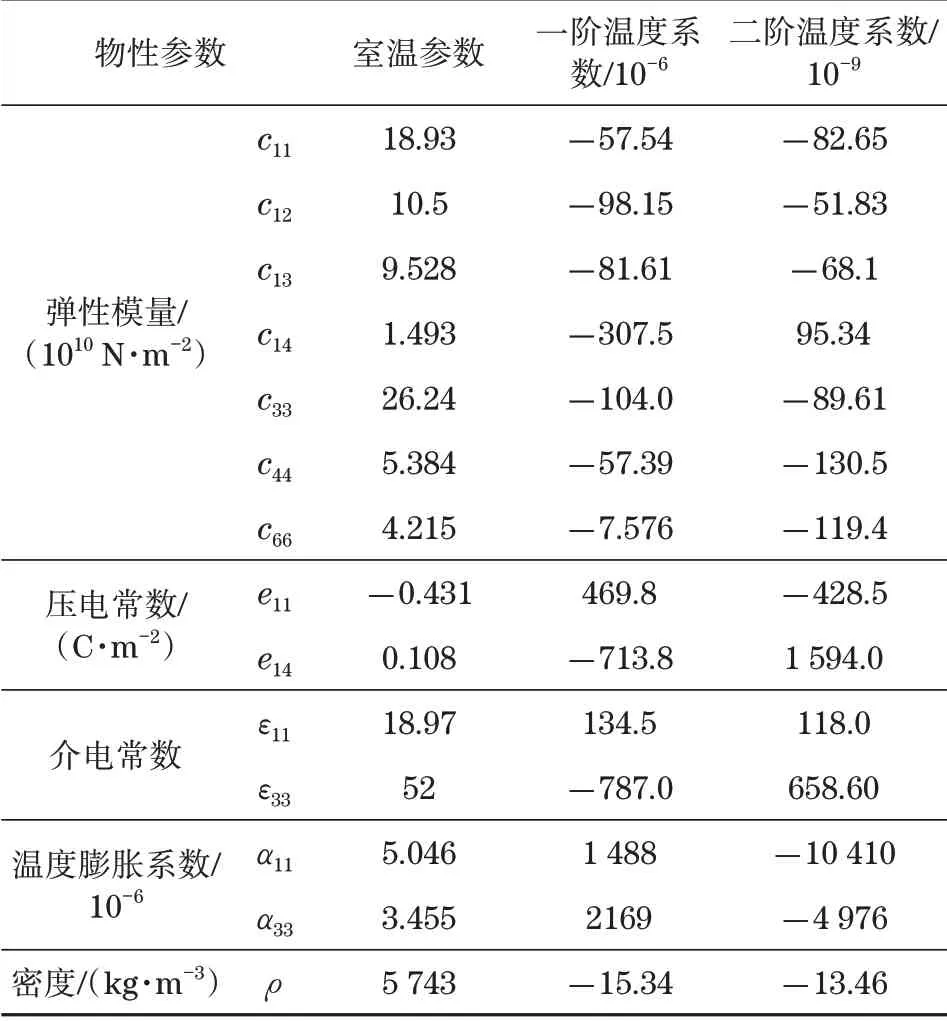

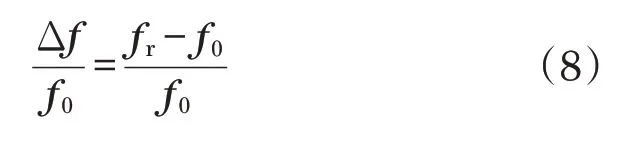

2.4 模型验证

为了验证模型的准确性,将计算结果与实验结果[12]的相对频移进行比较,实验中LGS作为基底,采用光刻技术将Pt电极沉积在基底表面,并测量了室温到650℃下SAW温度传感器中心频率的变化,结果如图3所示,相对频移计算见式(8)。计算结果与实验存在一定误差,在650℃误差最大为0.01。因为在计算过程中对SAW器件进行了三维简化处理,忽略了IDT对数对SAW激发效率的影响,以及SAW衰减、散射等对器件的影响,因此计算结果与实际测试结果存在误差,但是计算结果能够反映SAW温度传感器性能在不同温度下的变化趋势,且实验误差在可以接受范围之内,因此该模型具有可靠性。

图3 数值计算结果与实验结果对比Fig.3 Comparison between numerical and experimental results

式中:fr为不同温度下的中心频率;f0为室温下的中心频率;Δf为fr-f0的差值。

3 结果与分析

3.1 电极厚度对声表面波传感器的影响

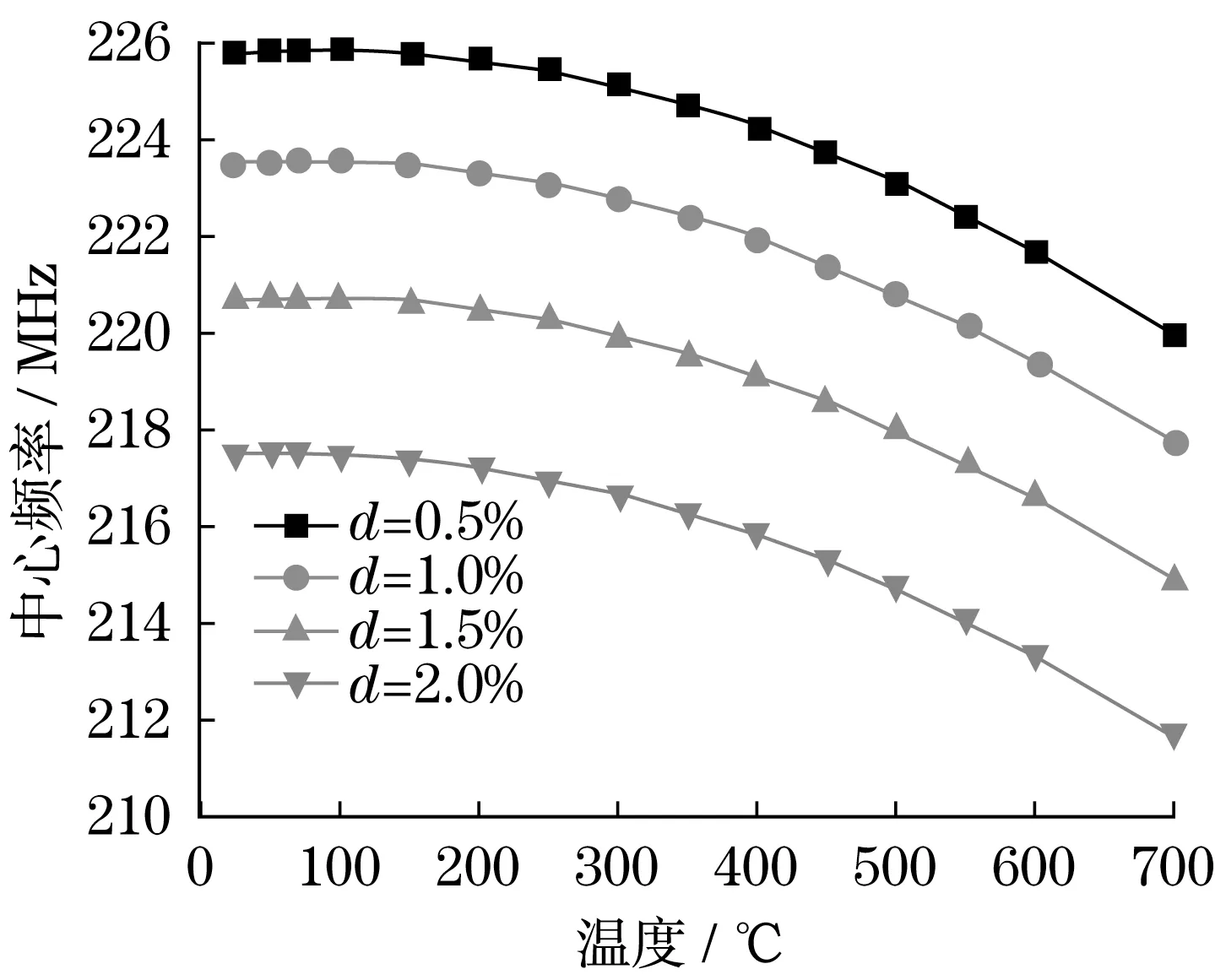

当波长λ等于12 μm,金属化率为0.5,归一化厚度为0.5%~2.0%时,计算了25~700℃下电极厚度对相对频移的影响,计算结果如图4所示。同一电极厚度下,随着温度的升高,中心频率整体呈下降的趋势。同一温度下随着电极厚度的增加,中心频率呈下降趋势,因为Pt电极厚度过大带来的质量效应引起负载效应明显,导致声表面波器件的频率响应发生畸变,中心频率降低。此外,电极厚度的增加,压电基体表面产生微形变,侧向效应明显。侧向效应是指垂直于声表面波谐振器传播方向的应变对谐振器性能的影响,若受到的侧向效应影响较大,将会导致谐振器产生更多的干扰,增加了传感器的插入损耗,降低了谐振频率。因此对高温工作下的旋转机械温度的测量时,在满足要求的前提下,为减小质量加载效应和侧向效应的影响尽量选择薄电极结构。

图4 改变电极厚度下温度与中心频率的变化关系Fig.4 Relationship between temperature and center frequency under different electrode thickness

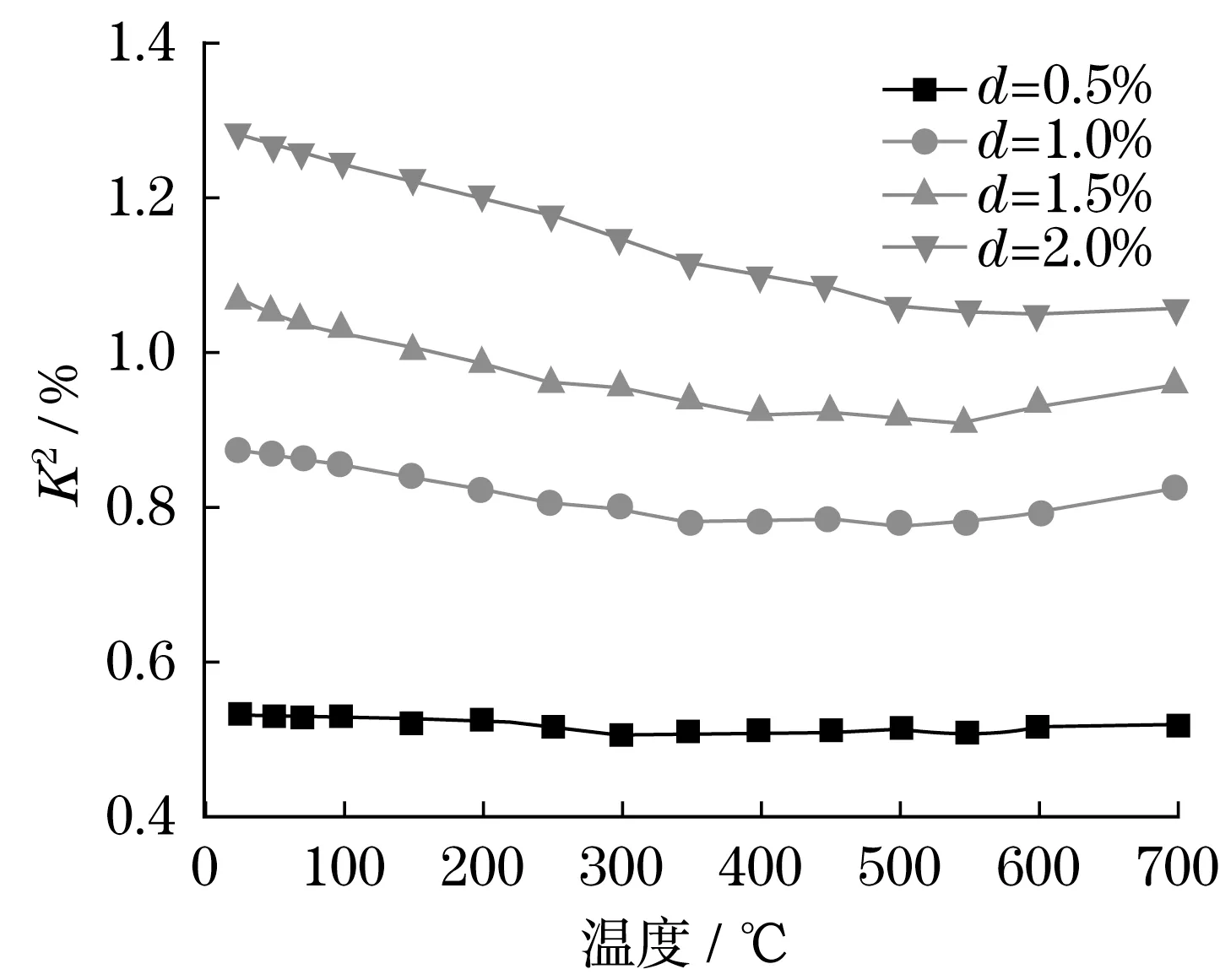

温度与K2的变化关系如图5所示。机电耦合系数K2是机械能和电能转换效率的参数,其大小决定了声表面波器件带宽[13],见式(9)。同一温度下随时d的增加,K2升高,因为由于质量加载效应,导致压电材料机械能和电能之间耦合作用增强。当d为0.5%和1.0%时,随着温度的增加K2几乎成直线结构;当d为1.5%和2.0%时,随着温度的增加K2下降明显。根据文献表明[14],当d超过2.0%时,会产生漏波,传输损耗增加,SAW温度传感器整体性能下降。而且K2随温度波动变化明显时,引起频率的稳定度下降,导致温度测量不准确。

图5 改变电极厚度下温度与K2的变化关系Fig.5 Relationship between temperature and K2 under different electrode thickness

式中:f-为反对称谐振频率;f+为对称谐振频率。

在不同温度下,探究了品质因数Q与归一化厚度之间的关系,如图6所示。品质因数Q是反映SAW温度传感器综合性能的重要参数。与传感系统的精度、温度敏感性、信噪比和无线传播距离有关。一般情况下传感器的性能随着Q值的增加而增强,见式(10)。当d为1.0%、1.5%和2.0%时,随着温度的增加,Q值在2 000~5 000之间变化;当d为0.5%时,品质因数大幅度增加,在450℃达到9 000,但是在500~700℃之间,Q值由9 000下降到3 500左右,可见Q值下降非常明显,这可以解释为高温下LGS的传播损耗在增加[15]。综合考虑中心频率,K2和Q的影响,为保证无线传输性能且在不大幅度降低谐振频率的情况下,归一化厚度应选择在0.5%~1.0%范围内。

图6 不同温度下电极厚度与品质因数关系Fig.6 Relationship between electrode thickness and quality factor at different temperatures

式中:fr为谐振频率;Φ为阻抗相位。

3.2 金属化率对SAW温度传感器的影响

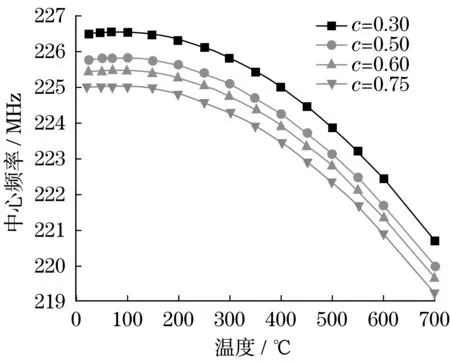

当波长λ=12 μm,归一化厚度为0.5%,金属化率在0.3~0.75之间时,计算了25~700℃下金属化率对相对频移的影响,如图7所示。同一金属化率下,SAW温度传感器的中心频率随着温度的升高逐渐降低。同一温度下,当金属化率由0.30增加到0.75时,中心频率逐渐下降,因为随着金属化率的增加,导致基体表面金属电极的质量增加。由于质量加载效应,声表面波传播速度降低,谐振频率降低。

图7 不同金属化率下温度与中心频率的变化关系Fig.7 Relationship between temperature and center frequency under different metallization rates

温度与K2的变化关系如图8所示。当金属化率为0.5时,随着温度的增加K2的变化接近一条直线,温度的改变对K2的影响较小。当金属化率为0.3、0.6和0.75时,K2随着温度的变化先降低后升高,出现明显的抖动。

图8 改变金属化率下温度与K2的变化关系Fig.8 Relationship between temperature and K2 under different metallization rates

在不同温度下,探究了金属化率从0.3变化到0.75过程中Q的改变,如图9所示。随着金属化率的增加,Q先减小后增加。在室温到500℃时,SAW温度传感器的Q值都在6 500以上。当金属化率为0.75时,450℃条件下Q值超过了11 000。但是随着温度的升高,在700℃时Q下降到3 000,因为高温下LGS和电极材料的一些性能发生变化,声表面波传输损耗增加,信号强度减弱,传播距离降低。此外,随着金属化率的增加,电极质量加载效应增加,在350~550℃之间,金属化率为0.5的Q值大于金属化率为0.3的Q值。因此,综合考虑中心频率、K2和Q的影响,在高温测量环境下,SAW传感器金属化率应该设计在0.5附近。

图9 不同温度下金属化率与品质因数Q关系Fig.9 Relationship between metallization rate and quality factor Q at different temperatures

4 结论

通过探究SAW温度传感器结构参数在不同温度下对测温性能的影响,得到如下结论:采用LGS作为压电基底,Pt为电极可以实现在高温环境下旋转机械温度场的测量;电极厚度d对品质因数Q的影响大于电极宽度;对中心频率、机电耦合特性K2和品质因数Q进行综合分析,为实现SAW温度传感器在高温恶劣环境下的精确测量,传感器结构归一化厚度应该选择在0.5%~1.0%范围内,金属化率应该选择在0.5附近。