高速射流孔眼冲刷腐蚀扩孔规律试验研究*

李 臻,李 真,程嘉瑞,崔 璐

(1.西安市高难度复杂油气井完整性评价重点实验室,陕西 西安 710065;2.西安石油大学机械工程学院,陕西 西安 710065)

水平井大段多簇起裂技术是目前页岩油体积压裂的主体工艺技术[1-2]。目前深层页岩油大规模体积压裂射孔数逐渐减少,排量逐渐增大,造成单孔眼液体流速高,对孔眼造成严重冲蚀,导致孔眼扩大[3-4]。探索改造过程中孔眼磨蚀规律对于提高大段多簇均衡起裂及改造效果具有重要的意义。

近年来,页岩油压裂射孔冲蚀受到广泛关注,王磊[5]针对吉木萨尔页岩油地质情况,优化了压裂施工参数,促进段内多簇裂缝均衡起裂,形成适用于吉木萨尔页岩油藏的水平井大段多簇压裂技术。崔璐[6]模拟射孔过程中工具内部的液固两相流场分布及壁面冲蚀速率,讨论了液相参数和固相颗粒参数对流经喷嘴颗粒含量及喷嘴入口区域冲蚀损伤的影响。窦益华[7]以P110套管为研究对象,研究了不同射孔参数在内外压力与轴向力共同作用下对套管抗内压强度的影响,优选出最佳的射孔参数。庞德新[8]调查了3类易侵蚀射孔结构的侵蚀机理,找出了冲蚀速率的影响因素,提出了压裂工具的优化思路。

以单孔眼套孔试样为研究对象,利用自制冲蚀试验平台进行高速液固两相冲蚀试验。通过改变单孔眼套孔流速、砂比、时间和粒径尺寸,得到影响套孔扩孔的关键影响因素。通过对冲蚀后孔洞结构进行分析,获得影响冲蚀的关键参数,并基于试验结果,开展多孔眼扩孔数值预测。

1 试验方法

1.1 试验材料

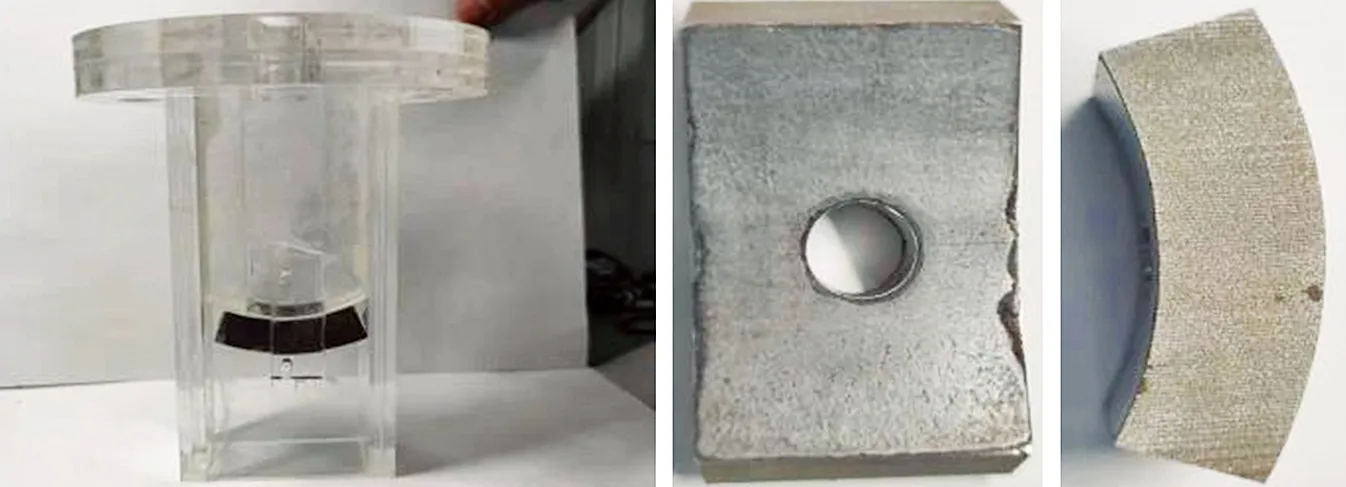

针对射孔孔眼冲蚀情况,研制孔眼冲蚀试验段,如图1所示。试验段采用有机玻璃材质,内部开设20 mm方形通孔流道。套孔试样采用原套管截取的方法,在TP125V套管周向一圈截取八个试样,宽度为30 mm,在试样中心开设内孔直径10 mm,外孔直径14 mm锥形通孔,以模拟射孔弹射孔后喇叭口形状。将套孔试样夹装于上下通孔之间,利用缩颈壁面上下夹持,组成孔眼冲蚀试验段。

图1 射孔孔眼冲蚀试验段

1.2 试验装置

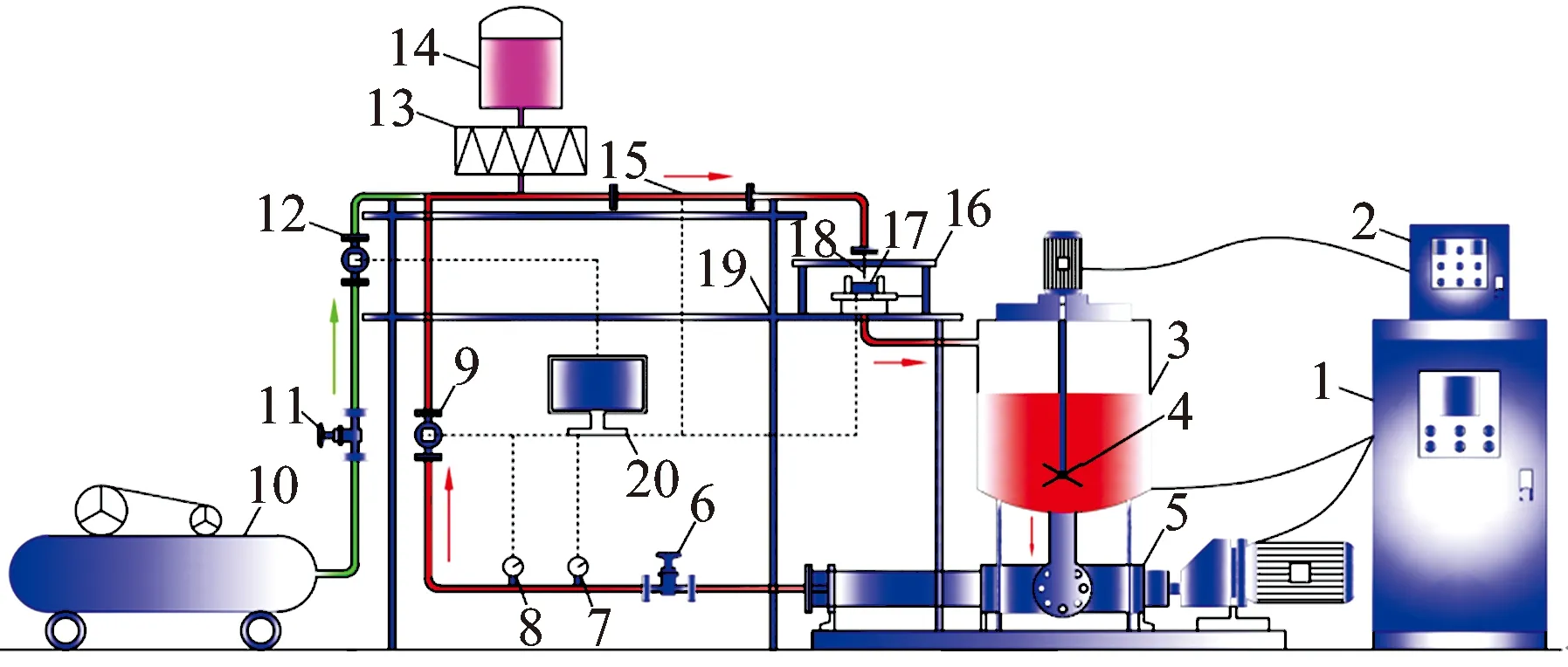

试验装置采用自行研制的冲蚀试验台装置,如图2所示。试验台由气体循环系统和液体循环系统两部分组成。依靠螺杆泵、搅拌器、液体流量计、试验箱、试样架、搅拌罐、空气压缩机、气体流量计和储砂罐等多种仪器组合成一个完整的冲蚀系统。孔眼冲蚀试验主要发生在液体循环系统部分。通过改变不同影响因素,进行单变量试验,模拟压裂套孔冲蚀过程。

1.泵控制柜;2.搅拌控制柜;3.搅拌釜;4.搅拌器;5.螺杆泵;6.液体阀门;7.压力计;8.温度计;9.液体流量计;10.空压机;11.气体阀门;12.气体流量计;13.颗粒进料器;14.储砂罐;15.管流试验段;16.射流试验段;17.夹具;18.喷嘴;19.试验台支架;20.数据采集终端

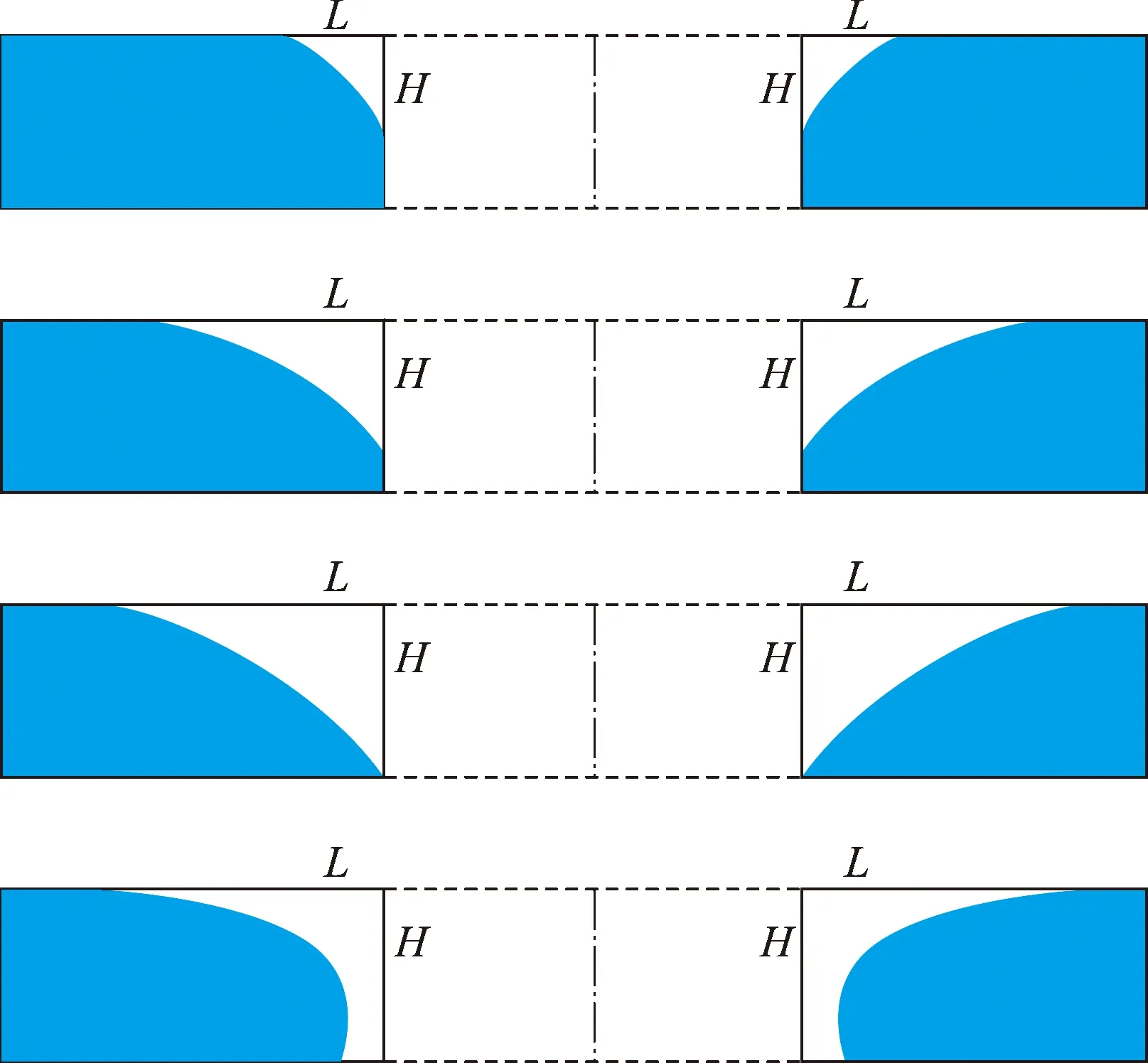

冲蚀试验完成后,需要对冲蚀孔眼进行结构分析,利用白光干涉共聚焦显微镜拍摄的孔眼内边缘三维图及提取出冲蚀剖面线轮廓图,如图3所示。为了进行试样对比分析,根据几何位置不同,将沿孔眼中心线径向位置长度取L,孔眼轴向位置取高度H,测量单位μm。

图3 射孔孔眼轮廓扫描结果

1.3 试验参数

试验以TP125V管材材料为主,支撑剂选用30~50目石英砂、80~120目石英砂、30~50目陶粒、70~140目陶粒四种颗粒,流速取5~35 m/s,选取5%~25%五种砂比,参数见表1。

表1 射流试验参数

2 试验结果和讨论

2.1 流速对冲蚀试验的影响

在15%砂比、30~50目石英砂条件下,测试了2 h孔眼冲蚀质量损失与流速的变化关系如图4(a)所示。测试得到,射孔冲蚀质量损失(g)随流速增加而增大。在5 m/s至35 m/s范围内,每10 m/s流速对应质量损失分别为:0.39 g,0.72 g和0.83 g,表明冲击动能随流速增加而增加,使得材料表面更容易形成切口和凹坑,造成孔眼损失速率逐步升高。如图4(b)所示为共聚焦显微镜下试样孔中心轮廓线的轮廓变化曲线。轴向高度H随流速增长在10 m/s至15 m/s流速下略有下降,但总体上呈增长趋势。而径向长度L在5 m/s到10 m/s流速范围内随流速减少。10 m/s至35 m/s流速下冲蚀孔眼内径向长度L随流速增加。径向长度增长率逐渐变小,达到25 m/s后趋于平稳,表明随流速的增加,材料径向表面冲蚀达到临界值。颗粒对径向表面的冲击会导致材料表面硬化,并降低冲蚀速率。受流速的影响,径向表面受到颗粒正向影响远大于轴向表面切削效果。冲蚀孔眼边缘径向长度L大于高度H,比例约为1~3倍。

图4 试样质量损失和剖面轮廓曲线

2.2 砂比对冲蚀试验的影响

在15%砂比、30~50目石英砂条件下,120 min孔眼冲蚀质量损失和剖面轮廓随砂比变化曲线见图5。

图5 砂比试样质量损失和剖面轮廓曲线

从图5(a)可以看出,测试得到射孔冲蚀质量损失(g)随砂比增加而增大。在10%至20%范围内质量损失增加相对缓慢,总质量损失小于35%。砂比在5%至10%变化区间,质量损失增加最快。砂比的增加导致材料表面硬化,进而增加材料硬度并减少侵蚀量。图5(b)所示为试样孔眼冲蚀后的径向长度L和高度H变化关系。冲蚀孔眼径向长度L在10%砂比下略有减少,在15%砂比下略有增加,总体保持不变。冲蚀孔眼轴向高度H随砂比变化整体呈W型波动趋势,在10%至20%砂比下高度H变化最为明显。总体而言,随砂比的变化,径向长度L和轴向高度H变化基本趋于稳定,并在低砂比下达到最大冲蚀临界长度。根据对质量损失以及轴径向长度的分析表明,砂比对冲蚀孔眼影响极大,低砂比可造成大面积材料表面损伤,随砂比增加,材料表面损伤加剧,出现大量深坑。

2.3 粒径对冲蚀试验的影响

不同颗粒、不同粒径下的孔眼冲蚀质量损失随粒径变化曲线见图6。由图6可知,在相同条件下,石英砂对孔眼材料冲蚀相较于陶粒更为严重;在颗粒直接冲击孔眼条件下,粒径大的颗粒造成的冲蚀更为严重。不同颗粒冲蚀速率随时间近似线性增长。这里认为,石英砂相较于陶粒拥有更大的冲击动能,随时间的增长,造成的冲蚀程度加剧。大颗粒下导致冲蚀孔眼材料表面形成更多的凹坑,质量损失相较于小颗粒较多。陶粒和石英砂撞击微观形貌见图7。陶粒撞击面呈现连续接触划痕,且包含材料挤压凸唇。表面材料流失以多次挤压、断裂为主。具有随时间大面积剥落特点。砂粒撞击面呈现短促、较浅接触划痕。表面材料流失以高速切削、逐次剥落为主,容易对颗粒撞击频率低的表面产生明显冲蚀。

图6 粒径影响试验试样失重变化曲线

石英砂和陶粒在不同规格下随时间冲蚀效果变化见图8。图8(a)所示为径向长度L在不同规格石英砂随时间的变化曲线,由图8(a)可知:孔眼冲蚀后,大粒径石英砂对径向长度L影响更为明显。图8(b)所示为轴向高度H在不同规格下随时间的变化曲线,轴向高度H约在83 min时曲线出现交替,即冲蚀时间大于83 min时大粒径石英砂会产生更大的轴向高度。对于石英砂来说,由于大颗粒拥有更大的冲击动能,在撞击材料表面后发生分裂,分裂的颗粒对表面进行二次冲击,在短时间内造成更大的径向长度和轴向高度。随时间的增加,径向长度和轴向高度变化达到临界值。不同规格陶粒随时间变化径向长度变化如图8(c)所示。约100 min时,不同规格陶粒冲蚀产生的冲蚀径向长度L相同,60 min至100 min时小粒径颗粒较大粒径颗粒产生更长的冲蚀径向长度。图8(d)所示为不同规格陶粒轴向高度H随冲蚀时间变化关系图。曲线于120 min时出现交汇,表明其在120 min时两种规格陶粒产生相同的轴向高度H。总体来看,陶粒粒径的不同对径向长度影响不大,轴向高度上,大粒径陶粒短时间内造成更大的冲蚀高度,随时间的增长,粒径影响变小。

图7 颗粒撞击微观形貌

图8 粒径试样剖面轮廓曲线

2.4 扩孔规律预测

射孔孔眼的扩孔过程见图9。扩孔过程:(1)产生长度和深度接近的弧形边缘,此时影响支撑剂过流轨迹,对摩阻影响较小;(2)冲蚀边缘长度增大,约为深度的2~3倍,质量损失增大,更多支撑剂引流至孔内;(3)冲蚀边缘长度达到临界值,扩孔深度增加,直至孔眼外壁,此时为均匀扩孔临界时刻;(4)射孔内壁发生均匀扩孔,摩阻逐渐变化。

图9 射孔孔眼扩孔示意

同时,根据实验室测试10个实际射孔孔眼的内外径,显示内外径之间具有约8°~12°的扩张角。因此综合考虑扩孔长度与高度的比值,以及扩张角,将孔眼扩孔分为深挖阶段和均匀扩孔阶段。首先,建立冲蚀长度和深度预测函数:

H=0.47+0.06v

(1)

L=0.49+0.13v0.83

(2)

因此,深挖阶段孔眼径向扩孔半径为:

R1=H·tanθ=0.18H

(3)

射孔边缘径向扩孔受径向扩孔L和冲蚀深度H共同影响,通过L和H三角函数,计算径向扩孔半径R2,预测扩孔后的孔径D。各物理量表达式为:

R2=H·L/h

(4)

(5)

根据计算公式,可以推测出不同孔数、不同排量压裂过程孔眼扩孔后直径。同时预测出24孔和48孔注入携砂液90 min后的孔眼孔径预测值见图10和11。由图10和图11可知,由于90 min时间接近14 m3/min临界扩孔时间,因此计算结果分为两个趋势,大于14 m3/min时,扩孔速率加快,对应18 m3/min排量扩孔孔径接近19 mm。反观48孔结果,由于各排量对应临界扩孔时间均大于施工时间90 min,所以孔径变化近似线性变化,最大扩孔孔径约为12.8 mm。

图10 24孔注入90 min后孔眼直径预测值

图11 48孔注入90 min后孔眼直径预测值

3 结 论

试验测试结果显示:(1)孔眼冲蚀速率随多个因素变化,随流速的增大,射孔孔眼冲蚀量逐渐增大,在20 m/s增加到35 m/s时冲蚀量增加最多。(2)冲蚀量随砂比改变,10%至20%范围内质量损失增加相对缓慢,总质量损失小于35%。砂比在5%至10%变化区间,质量损失增加最快。(3)射孔孔眼冲蚀扩孔与颗粒粒径变化相关,在颗粒直接冲击孔眼条件下,粒径大的颗粒造成的冲蚀更为严重。(4)石英砂对孔眼材料冲蚀相较于陶粒更为严重,不同颗粒冲蚀速率随时间近似线性增长。(5)通过扩孔孔径表达式,预测出24孔和48孔注入携砂液90 min后的孔眼孔径预测值;对比施工时间得到孔眼均匀扩孔临界施工时间,3簇48孔在施工相同时间后扩孔更小,优于8簇24孔密布孔。